Le surmoulage a révolutionné la fabrication. Ce procédé renforce la solidité et apporte une touche d'élégance. La maîtrise du contrôle qualité est essentielle pour obtenir des résultats concrets. Le contrôle qualité est primordial. Il est absolument indispensable.

La réussite du surmoulage repose sur plusieurs facteurs essentiels. La compatibilité des matériaux, la préparation des surfaces, la stabilité dimensionnelle, l'uniformité de l'adhérence et la constance des performances globales sont autant d'éléments clés pour un résultat optimal. Ils contribuent grandement au maintien de la qualité du produit tout au long de sa fabrication.

Je me souviens de ma première expérience avec le surmoulage. C'était à la fois passionnant et stressant. J'ai appris que la compatibilité des matériaux est primordiale. Si les matériaux ne correspondent pas, des problèmes comme la décoloration ou les fissures peuvent survenir. J'accorde également une grande importance à la préparation des surfaces. Une surface propre est comme une toile vierge, prête à accueillir le chef-d'œuvre. La stabilité dimensionnelle est également essentielle. Rien n'est plus frustrant que de voir un produit se déformer pendant la production. Chaque facteur est crucial pour garantir une qualité constante. C'est ce que nous recherchons tous dans nos conceptions.

Le surmoulage améliore la durabilité et l'esthétique du produit.Vrai

Le surmoulage est reconnu pour améliorer à la fois la résistance et l'aspect visuel des produits, ce qui en fait une technique de fabrication précieuse.

La compatibilité des matériaux est sans importance dans le contrôle qualité du surmoulage.FAUX

La compatibilité des matériaux est essentielle à la réussite du surmoulage, car elle influe sur l'adhérence et les performances. La négliger peut entraîner la défaillance du produit.

- 1. Qu’est-ce que le surmoulage et pourquoi le contrôle qualité est-il important ?

- 2. Comment puis-je garantir la compatibilité des matériaux dans les procédés de surmoulage ?

- 3. Comment les traitements de surface peuvent-ils améliorer l'adhérence lors du surmoulage ?

- 4. Quelle est l'importance de la stabilité dimensionnelle pour la qualité du surmoulage ?

- 5. Comment garantir la constance des performances fonctionnelles des produits surmoulés ?

- 6. Conclusion

Qu’est-ce que le surmoulage et pourquoi le contrôle qualité est-il important ?

Avez-vous déjà tenu un produit qui offrait une sensation de perfection au toucher ? Cette sensation est souvent le fruit d'un procédé appelé surmoulage. Le surmoulage consiste à superposer soigneusement des matériaux sur un objet de base. Cette technique exige savoir-faire et précision. La qualité est primordiale dans ce processus. Un surmoulage de haute qualité garantit un toucher agréable et une meilleure durabilité. Le résultat est donc essentiel.

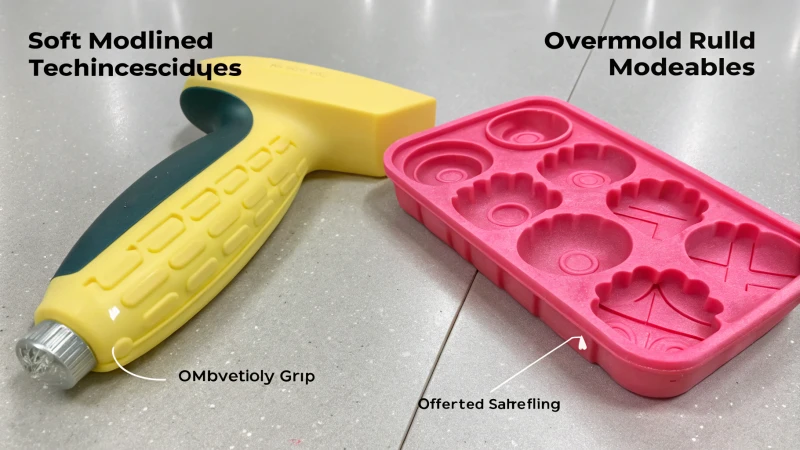

Le surmoulage consiste à appliquer une seconde couche de matériau sur une couche de base. Cette nouvelle couche contribue à améliorer la résistance et l'aspect général. Les contrôles qualité sont essentiels. Ils permettent de vérifier l'adhérence et le bon fonctionnement des matériaux, ainsi que les performances globales du produit.

Comprendre le surmoulage

Le surmoulage est une méthode de fabrication intéressante. Elle permet de transformer une pièce en plastique basique en un objet de haute qualité. Une seconde couche de matériau est apposée sur la première. Ce procédé crée un produit plus durable et plus agréable à utiliser.

Imaginez une coque de smartphone. La coque rigide en plastique protège le téléphone. Cependant, le surmoulage en caoutchouc souple le rend agréable à tenir et l'empêche de glisser. Des idées simples comme celle-ci améliorent la satisfaction de l'utilisateur.

Pourquoi le contrôle qualité est important

Le contrôle qualité est primordial en surmoulage. Le maintien de normes élevées est essentiel. Cela garantit un produit final esthétique et fonctionnel. Un contrôle qualité insuffisant peut engendrer des défauts tels que des bulles et des plis, nuisant à la performance et à l'apparence du produit.

Considérations clés en matière de contrôle qualité du surmoulage

Voici quelques points importants sur lesquels je me concentre pour un bon déroulement des opérations :

| Aspect du contrôle de la qualité | Description |

|---|---|

| Compatibilité des matériaux | La compatibilité des matériaux est primordiale. Lors d'un projet utilisant des additifs spéciaux, j'ai constaté que certains matériaux ne se mélangent pas bien, ce qui provoque des fissures ou une décoloration importante. Les essais permettent d'éviter ces problèmes. |

| Préparation de surface | Pour le surmoulage, le nettoyage de la surface du substrat est essentiel. Nous avons utilisé des méthodes chimiques et mécaniques pour obtenir une adhérence optimale. |

| Stabilité dimensionnelle | La forme et la taille doivent rester constantes lors du surmoulage ; les méthodes de prétraitement comme le traitement thermique sont essentielles dans mon procédé. |

Compatibilité des matériaux

La compatibilité des matériaux est essentielle pour prévenir les réactions indésirables susceptibles de nuire aux performances. Par exemple, si les propriétés chimiques de deux matériaux sont incompatibles, des problèmes tels que des fissures ou une décoloration peuvent survenir. La réalisation de tests approfondis sur les interactions entre les matériaux¹ permet d'éviter ces problèmes.

Préparation de surface

La surface du matériau de base doit être soigneusement nettoyée et, si nécessaire, traitée pour optimiser l'adhérence. Des techniques telles que l'activation chimique ou le meulage mécanique peuvent être employées. Prenons l'exemple du surmoulage d'une poignée en caoutchouc sur un manche d'outil en plastique rigide : la surface de ce dernier doit être exempte de graisse et de saleté pour garantir une liaison solide. Un guide sur les traitements de surface (2) peut fournir des informations complémentaires.

Stabilité dimensionnelle

Il est essentiel de préserver la forme et les dimensions du substrat lors du surmoulage. Toute déformation pourrait entraîner un défaut d'alignement et affecter la qualité du produit final.

L'impact du contrôle qualité sur la fonctionnalité

Le contrôle qualité garantit le bon fonctionnement du produit ; il ne s'agit pas seulement d'apparence.

Je me souviens avoir dû améliorer l'étanchéité d'un produit après que des tests de production aient confirmé l'efficacité des améliorations, assurant ainsi la satisfaction du client et évitant tout problème imprévu.

Le surmoulage améliore la durabilité des composants en plastique.Vrai

Le surmoulage améliore la durabilité du produit en appliquant une seconde couche de matériau, créant ainsi une liaison plus forte et une meilleure résistance à l'usure.

Le contrôle qualité est inutile dans le processus de surmoulage.FAUX

Le contrôle qualité est essentiel en surmoulage pour garantir l'intégrité du produit et prévenir les défauts susceptibles de compromettre sa fonctionnalité et son esthétique.

Comment puis-je garantir la compatibilité des matériaux dans les procédés de surmoulage ?

Le choix des matériaux est crucial pour le surmoulage et la création de produits de haute qualité. Je partage régulièrement des méthodes pour maîtriser ce processus complexe. Ces approches permettent d'obtenir des résultats impeccables.

Privilégiez la compatibilité chimique et physique lors des procédés de surmoulage. Mettez en œuvre des mesures de contrôle qualité rigoureuses. Utilisez des méthodes d'assemblage efficaces en production.

Comprendre la compatibilité des matériaux

La compatibilité des matériaux en surmoulage n'est pas qu'une simple question technique ; elle est essentielle à la création de produits performants et durables. Je me souviens parfaitement de mon premier projet de surmoulage. J'étais très inquiet quant à la résistance de mes choix de matériaux. Il était crucial de comprendre chimique et physique pour éviter des problèmes tels que le délaminage ou la fissuration. Croyez-moi, rien n'est plus décevant que de voir un produit se détériorer à cause d'une simple erreur de choix de matériaux.

Lors du choix des matériaux pour le surmoulage, tenez compte des éléments suivants :

-

Compatibilité chimique : cet aspect est crucial ! Je vérifie systématiquement que les matériaux utilisés pour le premier et le second moulage par injection ne réagissent pas mal. Par exemple, j’ai déjà travaillé avec un plastique contenant des additifs spéciaux. Il s’est avéré qu’ils ne se mélangeaient pas bien avec un autre matériau que j’avais choisi. Résultat ? Un produit de mauvaise qualité qui n’a pas répondu aux attentes.

-

Compatibilité physique : L’adéquation des propriétés physiques, comme la dilatation thermique, est essentielle. Si les matériaux se contractent différemment lors du refroidissement, de graves problèmes peuvent survenir. Je me souviens d’avoir combiné un matériau dur et un matériau mou pour un projet. J’avais alors analysé minutieusement leurs propriétés thermiques. Cela m’a fait prendre conscience de l’importance cruciale de ces détails !

Considérations relatives au contrôle de la qualité

La mise en œuvre de mesures strictes de contrôle qualité pendant le processus de surmoulage est indispensable :

- Traitement de surface : Le traitement de la surface de la première pièce moulée est essentiel pour une forte adhérence. Des techniques comme le décapage chimique ou le meulage mécanique améliorent considérablement la résistance de l’adhérence.

- Paramètres d'injection : Un contrôle précis de la température et de la pression lors de la seconde injection est essentiel pour une bonne adhérence. Les températures élevées provoquent des bulles, tandis que les températures basses fragilisent les liaisons. Trouver le juste équilibre est un art !

| Paramètre | Importance | Exemple |

|---|---|---|

| Température | Affecte le flux de matière et la qualité de l'adhérence | Les températures élevées peuvent provoquer un ramollissement et la formation de bulles ; les basses températures peuvent entraîner un affaiblissement des liaisons. |

| Pression | Assure une répartition uniforme du matériau de surmoulage autour du substrat | Une pression insuffisante peut laisser des vides et entraîner une mauvaise adhérence. |

| Temps de maintien | Détermine la durée pendant laquelle la pression est maintenue lors du refroidissement afin de permettre une bonne adhésion | Un temps de maintien optimal permet d'atténuer les problèmes de retrait et assure la stabilité dimensionnelle. |

Techniques de collage

Une liaison efficace des matériaux est très importante :

- Traitement des bords : Un traitement adéquat des bords est essentiel à la réussite d’un projet. Recouvrir entièrement les bords du support avec le matériau de lamination empêche le décollement et le gauchissement. Des techniques comme le thermoscellage sont particulièrement efficaces dans ce cas.

- Uniformité de l'assemblage : L'homogénéité des surfaces est essentielle pour éviter les défauts tels que les plis ou les bulles. L'expérience m'a appris que la maîtrise de la température et de la pression lors du surmoulage est primordiale à cet égard.

Pour mieux comprendre comment améliorer la force de liaison, vous pouvez explorer les techniques de liaison avancées 3 qui offrent des solutions innovantes.

Tests et validation

Après le surmoulage, je procède toujours à des tests approfondis afin de garantir les performances optimales de notre produit :

- Tests fonctionnels : Cette étape vérifie si des paramètres tels que l'étanchéité ou la résistance aux chocs répondent aux attentes après le surmoulage.

- Inspection visuelle : Je m'assure que l'aspect, y compris la couleur et la texture, est uniforme afin de répondre aux normes esthétiques.

Pour plus d'informations sur les méthodes de test, consultez les normes de test du surmoulage.

Mon expérience en conception de produits m'a permis d'acquérir de précieuses connaissances sur la compatibilité des matériaux et le contrôle qualité en surmoulage. En partageant ces connaissances, j'espère aider d'autres personnes à éviter les mêmes écueils et à obtenir d'excellents résultats dans leurs conceptions.

La compatibilité chimique est essentielle dans les procédés de surmoulage.Vrai

La compatibilité chimique prévient les réactions indésirables entre les matériaux, garantissant ainsi la performance et la durabilité du produit.

Le traitement de surface améliore l'adhérence lors du surmoulage.Vrai

L'amélioration des profils de surface grâce à des techniques de traitement augmente la force de liaison entre les matériaux lors du processus de surmoulage.

Comment les traitements de surface peuvent-ils améliorer l'adhérence lors du surmoulage ?

Vous êtes-vous déjà demandé comment de simples objets en plastique peuvent devenir si résistants ? Le secret réside dans les traitements de surface. Ces traitements sont essentiels au processus de surmoulage. Ils contribuent à prolonger la durée de vie des produits et à les rendre plus solides. C'est véritablement la clé de leur durabilité !

Pour une meilleure adhérence lors du surmoulage, des traitements de surface tels que le décapage chimique, le meulage mécanique et un nettoyage approfondi sont utiles. Ces techniques préparent les matériaux à une excellente adhérence aux substances de surmoulage, ce qui permet d'obtenir des produits plus résistants et plus durables.

Comprendre les traitements de surface pour le surmoulage

Les traitements de surface jouent un rôle crucial dans l'amélioration de l'adhérence entre les matériaux lors du surmoulage. Ces traitements préparent la surface du substrat afin d'assurer une meilleure adhésion avec le matériau de surmoulage, améliorant ainsi la durabilité et les performances du produit.

Techniques clés de traitement de surface

-

Gravure chimique : Cette méthode a transformé mon travail. Les solutions chimiques rendent les surfaces rugueuses, créant ainsi une meilleure adhérence mécanique. Imaginez une poignée de main ferme qui garantit une liaison solide ! Les plus curieux peuvent consulter la section « Avantages de la gravure chimique 4 » pour plus de détails.

-

Meulage mécanique : Ma première séance de meulage était un véritable exercice physique ! Ce procédé améliore considérablement l’adhérence, notamment sur les surfaces dures où les produits chimiques sont inefficaces. Cependant, une force excessive peut endommager le matériau. J’avais vraiment l’impression de maîtriser un art ! En savoir plus sur les techniques de meulage mécanique 5 .

-

Nettoyage et prétraitement des surfaces : Des surfaces propres sont essentielles avant l’application de tout matériau de surmoulage. Elles doivent être impeccables, exemptes de poussière et de graisse. J’utilise souvent :

- Nettoyage au solvant

- traitement au plasma

- sablage

Ces méthodes permettent d'optimiser l'adhérence des surfaces. Découvrez des méthodes de nettoyage détaillées ici 6 .

Considérations de compatibilité

Lorsqu'on envisage des traitements de surface, il est important de garantir la compatibilité des matériaux :

| Propriété | Description |

|---|---|

| Compatibilité chimique | S'assurer qu'aucune réaction chimique indésirable ne se produise entre les matériaux. |

| Compatibilité physique | Il convient d'adapter les coefficients de dilatation thermique pour éviter les problèmes de retrait lors du refroidissement. |

Amélioration de la résistance des liaisons

Pour renforcer davantage l'adhérence, des traitements spécifiques peuvent être appliqués directement à l'interface :

- Application d'adhésif : L'ajout d'adhésif entre les surfaces renforce considérablement les liaisons.

- Traitements de revêtement : L’essai de différents revêtements a permis d’améliorer l’adhérence et d’empêcher le décollement des couches sous pression.

Paramètres du processus de moulage par injection

Ne négligez pas l'influence des paramètres de moulage par injection sur l'adhérence :

- Température d'injection : Les températures élevées favorisent un meilleur mélange des matériaux. Imaginez-les fondre ensemble !

- Pression d'injection : Une pression correcte permet au second matériau de combler les espaces, ce qui assure une liaison solide.

- Vitesse d'injection : Modifier la vitesse permet de réduire les poches d'air et d'éviter les points faibles.

Comprendre ces traitements et leur mise en œuvre peut avoir un impact considérable sur la qualité et les performances des produits surmoulés. Consultez notre guide complet des meilleures pratiques de surmoulage (7) .

Chaque projet est une occasion d'exprimer sa créativité et sa précision. J'espère que ces informations vous inspireront dans vos propres projets !

Le décapage chimique améliore la résistance de l'adhérence lors du surmoulage.Vrai

La gravure chimique crée une surface rugueuse, améliorant l'ancrage mécanique et la force de liaison entre le substrat et le matériau de surmoulage.

Le nettoyage de surface n'est pas nécessaire pour un surmoulage efficace.FAUX

Le nettoyage de surface est essentiel pour éliminer les contaminants, assurant ainsi une adhérence optimale et améliorant la qualité globale du produit surmoulé.

Quelle est l'importance de la stabilité dimensionnelle pour la qualité du surmoulage ?

Certains produits surmoulés sont d'une perfection esthétique, tandis que d'autres présentent des imperfections. La stabilité dimensionnelle est un facteur clé, souvent négligé, dans ce processus. Elle influence considérablement l'apparence et la fonctionnalité du produit final. Voyons pourquoi elle est si importante !

La stabilité dimensionnelle est essentielle à la fabrication de produits surmoulés de haute qualité. Elle permet aux matériaux de base de conserver leur forme lors de la transformation. Cette stabilité prévient les problèmes de désalignement et de délamination. Les concepteurs améliorent probablement la qualité des produits en choisissant des matériaux compatibles. Des conditions de transformation précises sont également primordiales.

Comprendre la stabilité dimensionnelle en surmoulage

La stabilité dimensionnelle désigne la capacité d'un matériau à conserver sa forme et ses dimensions initiales malgré des conditions variables, un aspect crucial lors du surmoulage. Lors du moulage d'un substrat, toute déformation peut engendrer des défauts dans le produit final.

Par exemple, si un substrat se dilate ou se contracte de manière significative pendant la phase de chauffage du surmoulage, il risque de ne pas s'aligner correctement avec le matériau de surmoulage. Ce défaut d'alignement peut engendrer des problèmes d'adhérence ou des défauts esthétiques, tels que des plis ou des bulles. Garantir la stabilité dimensionnelle exige une sélection rigoureuse des matériaux et une conception soignée.

Facteurs clés influençant la stabilité dimensionnelle

-

Choix des matériaux :

Il est essentiel de choisir des matériaux présentant des coefficients de dilatation thermique similaires. Des matériaux incompatibles peuvent se comporter différemment lors du chauffage ou du refroidissement, engendrant des contraintes qui compromettent la stabilité. Par exemple, si un élastomère souple est surmoulé sur un plastique rigide, les vitesses de refroidissement peuvent différer considérablement, affectant ainsi l’intégrité de la liaison. -

Conditions de traitement :

La température et la pression lors du processus d’injection peuvent avoir une incidence importante sur la stabilité dimensionnelle. Des températures élevées peuvent entraîner une dilatation indésirable, tandis que des températures basses peuvent empêcher une bonne circulation du matériau dans les cavités du moule. L’ajustement de ces paramètres contribue à maintenir la stabilité tout au long du processus. -

Conception et précision du moule :

Une conception précise du moule est essentielle pour garantir la stabilité dimensionnelle. Les moules doivent être conçus pour compenser le retrait prévu du substrat et des matériaux de surmoulage. Par exemple, si le moule ne tient pas compte du retrait du matériau surmoulé, le produit final risque de ne pas respecter les spécifications dimensionnelles.

Mesures de contrôle de la qualité pour la stabilité dimensionnelle

| Aspect du contrôle de la qualité | Description |

|---|---|

| Compatibilité des matériaux | S’assurer que les matériaux sélectionnés sont compatibles en termes de propriétés physiques et chimiques. |

| Compensation pour réduction des pertes | Adapter la conception pour tenir compte des différents taux de retrait des matériaux après moulage. |

| Précision du moule | Maintenir des tolérances strictes dans la conception du moule afin de garantir un alignement et un ajustement corrects pendant le processus de moulage. |

| Traitement d'interface | Un traitement approprié des surfaces visant à renforcer l'adhérence entre les matériaux peut améliorer la stabilité globale. |

En se concentrant sur ces mesures de contrôle qualité, les concepteurs peuvent améliorer la stabilité dimensionnelle de leurs produits lors du surmoulage. Cette stabilité ne se limite pas au maintien des dimensions ; elle joue un rôle essentiel pour garantir que le produit final réponde aux normes de performance et d’esthétique, contribuant ainsi à une plus grande satisfaction client.

Conclusion

Bien que nous n'ayons pas encore conclu cette section, il est essentiel de souligner que le maintien de la stabilité dimensionnelle tout au long du surmoulage est crucial pour obtenir des résultats de qualité. En tenant compte de ces facteurs, les concepteurs peuvent atténuer efficacement les risques liés aux variations dimensionnelles.

Pour plus d'informations sur l'optimisation des processus de surmoulage et la sélection des matériaux, consultez les considérations de compatibilité des matériaux 8 et les mesures de contrôle de la qualité.

La stabilité dimensionnelle prévient les défauts des produits surmoulés.Vrai

Le maintien de la stabilité dimensionnelle lors du surmoulage est crucial pour éviter les défauts d'alignement et les imperfections telles que les bulles ou les plis, garantissant ainsi la qualité du produit.

Le choix des matériaux n'affecte pas la qualité du surmoulage.FAUX

Le choix de matériaux compatibles est essentiel ; des propriétés thermiques incompatibles peuvent entraîner une instabilité et des défauts dans le produit final lors du surmoulage.

Comment garantir la constance des performances fonctionnelles des produits surmoulés ?

Vous êtes-vous déjà demandé comment garantir la qualité de vos produits surmoulés ? En tant que spécialiste des enjeux de la fabrication, je sais combien la constance est importante. Explorons ensemble quelques stratégies clés !

Pour garantir le bon fonctionnement des produits surmoulés, il est essentiel d'utiliser des matériaux compatibles, d'ajuster les paramètres de moulage, de contrôler rigoureusement la qualité et de tester soigneusement les performances. Ces actions sont primordiales pour assurer la fiabilité des produits. Répondre aux besoins des clients est également crucial en matière de fabrication.

Comprendre la compatibilité des matériaux

La compatibilité des matériaux est primordiale. J'ai déjà fait de mauvais choix et le résultat a été décevant. Les matériaux doivent être compatibles chimiquement et physiquement. L'harmonie chimique est essentielle. Par exemple, un additif inapproprié dans le plastique peut fragiliser le produit ou en modifier la couleur. J'en ai fait l'amère expérience lorsqu'un lot présentait une teinte inattendue.

La compatibilité physique est tout aussi essentielle. Il est nécessaire que les coefficients de dilatation et de retrait thermiques correspondent. Dans le cas contraire, les produits risquent de se déformer ou de se décoller. Le mélange de matériaux rigides et souples exige une attention particulière, notamment en raison des variations de température.

Mesures de contrôle de qualité

Le contrôle qualité est indispensable en surmoulage. Je m'appuie sur ces points clés pour garantir des performances constantes :

Optimisation des paramètres de moulage par injection

Les paramètres de moulage par injection influencent grandement le rendu final des produits. J'ajuste régulièrement la température, la pression et la vitesse pour obtenir des résultats optimaux. Voici ce que j'ai appris :

Température d'injection : trop élevée endommage le matériau ; trop basse, l'adhérence est mauvaise.

Pression d'injection : une pression suffisante garantit une répartition uniforme.

Vitesse d'injection : à ajuster pour éviter les défauts.

Des paramètres appropriés améliorent considérablement la résistance et la qualité.

Tests de performance fonctionnelle

Après le surmoulage, des tests approfondis sont effectués. Le produit doit répondre aux objectifs de performance. Par exemple, les modèles étanches nécessitent des tests rigoureux. Sans cela, des défaillances surviennent.

Techniques de traitement d'interface

Le traitement de l'interface est crucial pour une liaison solide. Les techniques comprennent…

- Ruguer les surfaces (comme la gravure ou le meulage)

- Utiliser des adhésifs si nécessaire

Ces méthodes réduisent le risque de décollement et augmentent la durabilité.

En suivant ces étapes, j'obtiens une qualité constante pour les articles surmoulés, ce qui satisfait pleinement mes clients. Le souci du détail à chaque étape garantit d'excellents résultats. Visons l'excellence !

Maintien des performances des produits surmoulés

Pour garantir le bon fonctionnement des produits surmoulés, il est essentiel de bien choisir les matériaux. Cela commence par une compréhension approfondie de leur compatibilité . Lors de la sélection des matériaux du substrat et de la couche de surmoulage, il est crucial de s'assurer de leur compatibilité chimique et physique. La compatibilité chimique est vitale pour prévenir les réactions indésirables pouvant entraîner une défaillance du produit, comme une perte de résistance ou une décoloration. Par exemple, certains additifs plastiques peuvent réagir de manière défavorable avec certains matériaux, affectant ainsi leurs performances.

La compatibilité physique est tout aussi importante. Les coefficients de dilatation thermique et les taux de retrait des deux matériaux doivent être très proches. Un écart important peut entraîner une déformation ou un délaminage lors du refroidissement. Par exemple, le choix entre des matériaux durs et mous nécessite une attention particulière afin d'éviter toute déformation inégale sous l'effet de variations de température. Pour en savoir plus sur les critères de compatibilité des matériaux, consultez la section 9 ; vous y trouverez des informations précieuses pour faire des choix éclairés.

Mesures de contrôle de qualité

de mesures de contrôle qualité rigoureuses est essentielle dans le processus de surmoulage afin de garantir des performances fonctionnelles constantes. Voici les principaux points à prendre en compte en matière de contrôle qualité :

| Aspect du contrôle de la qualité | Description |

|---|---|

| Nettoyage de surface | Pour une meilleure adhérence, assurez-vous que les surfaces soient exemptes de contaminants tels que l'huile et la poussière. |

| Stabilité dimensionnelle | Maintenir la forme et la taille des matériaux de substrat tout au long du processus de surmoulage. |

| Traitement des bords | Traitez correctement les bords du matériau de stratification pour éviter qu'ils ne se déforment ou ne se décollent. |

| Apparence Qualité | Contrôler l'uniformité de la couleur et la brillance pour répondre aux spécifications du design. |

Optimisation des paramètres de moulage par injection

Les paramètres du procédé de moulage par injection influencent fortement les performances du produit final. Des paramètres tels que la température, la pression et la vitesse d'injection doivent être optimisés pour créer une liaison solide entre les matériaux. Par exemple :

- Température d'injection : Une température trop élevée peut dégrader les propriétés du matériau ; une température trop basse peut empêcher une fusion adéquate.

- Pression d'injection : Des niveaux appropriés sont nécessaires pour assurer un remplissage uniforme autour du substrat.

- Vitesse d'injection : Doit être ajustée pour éviter les turbulences susceptibles d'introduire des défauts.

Un contrôle efficace de ces paramètres permet d'améliorer la résistance de l'adhérence et la qualité globale. Pour en savoir plus, consultez la section 10 l'optimisation des paramètres d'injection .

Tests de performance fonctionnelle

Après le surmoulage, il est essentiel de réaliser des tests de performance fonctionnelle . Le produit surmoulé doit satisfaire, voire dépasser, les performances attendues en fonction de son application prévue. Par exemple, si l'objectif est d'améliorer l'étanchéité, des tests rigoureux doivent confirmer la conformité du produit aux normes requises.

Techniques de traitement d'interface

De bonnes techniques de traitement d'interface garantissent une forte adhérence entre le substrat et le matériau de surmoulage. Il convient notamment de prendre en compte les points suivants :

- techniques de rugosification de surface (par exemple, gravure chimique ou meulage mécanique)

- Application d'adhésifs lorsque nécessaire.

Ces pratiques peuvent réduire considérablement le risque de délamination, améliorant ainsi la durabilité et la fiabilité des applications finales.

En respectant ces recommandations, les fabricants peuvent garantir la constance des performances fonctionnelles de leurs produits surmoulés, assurant ainsi leur conformité aux normes de qualité et aux attentes des clients. Pour en savoir plus sur les méthodes de traitement d'interface , consultez la page 11

La compatibilité des matériaux est cruciale pour les performances des produits surmoulés.Vrai

Garantir la compatibilité chimique et physique permet d'éviter les défauts tels que la déformation ou la décoloration des produits surmoulés.

Les mesures de contrôle qualité peuvent améliorer la constance des produits surmoulés.Vrai

Un contrôle qualité rigoureux, incluant le nettoyage des surfaces et la stabilité dimensionnelle, garantit des performances constantes pour les produits surmoulés.

Conclusion

Cet article aborde les considérations essentielles en matière de contrôle qualité pour le surmoulage, en mettant l'accent sur la compatibilité des matériaux, la préparation de surface et la stabilité dimensionnelle afin d'obtenir des produits de haute qualité.

-

Découvrez des informations complètes sur les procédés de surmoulage et les pratiques de contrôle qualité pour enrichir vos connaissances en matière de fabrication. ↩

-

Apprenez-en davantage sur les techniques efficaces de préparation de surface, essentielles à la réussite des applications de surmoulage. ↩

-

Découvrez les stratégies clés pour améliorer la compatibilité des matériaux lors des procédés de surmoulage et éviter les pièges courants. ↩

-

Découvrez des techniques et des méthodes avancées pour optimiser les traitements de surface et obtenir une meilleure adhérence dans les procédés de surmoulage. ↩

-

Découvrez comment le meulage mécanique peut améliorer l'adhérence dans vos applications de surmoulage. ↩

-

Découvrez les méthodes efficaces de nettoyage de surface qui améliorent l'adhérence lors du surmoulage. ↩

-

Découvrez comment les paramètres du moulage par injection affectent la résistance de l'adhérence. ↩

-

Découvrez comment le maintien de la forme lors du surmoulage affecte les performances et la qualité du produit. ↩

-

Apprenez-en davantage sur les considérations de compatibilité des matériaux afin d'améliorer vos processus de conception. ↩

-

Explorez des stratégies efficaces pour optimiser les paramètres de moulage par injection dans votre ligne de production. ↩

-

Découvrez des techniques avancées de traitement d'interface pour améliorer l'adhérence des produits surmoulés. ↩