Vous êtes-vous déjà demandé ce qu'il faut pour produire des produits en plastique de haute qualité ? Comprendre les quatre étapes du contrôle qualité dans le moulage par injection plastique est votre premier pas vers la maîtrise.

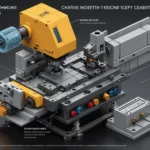

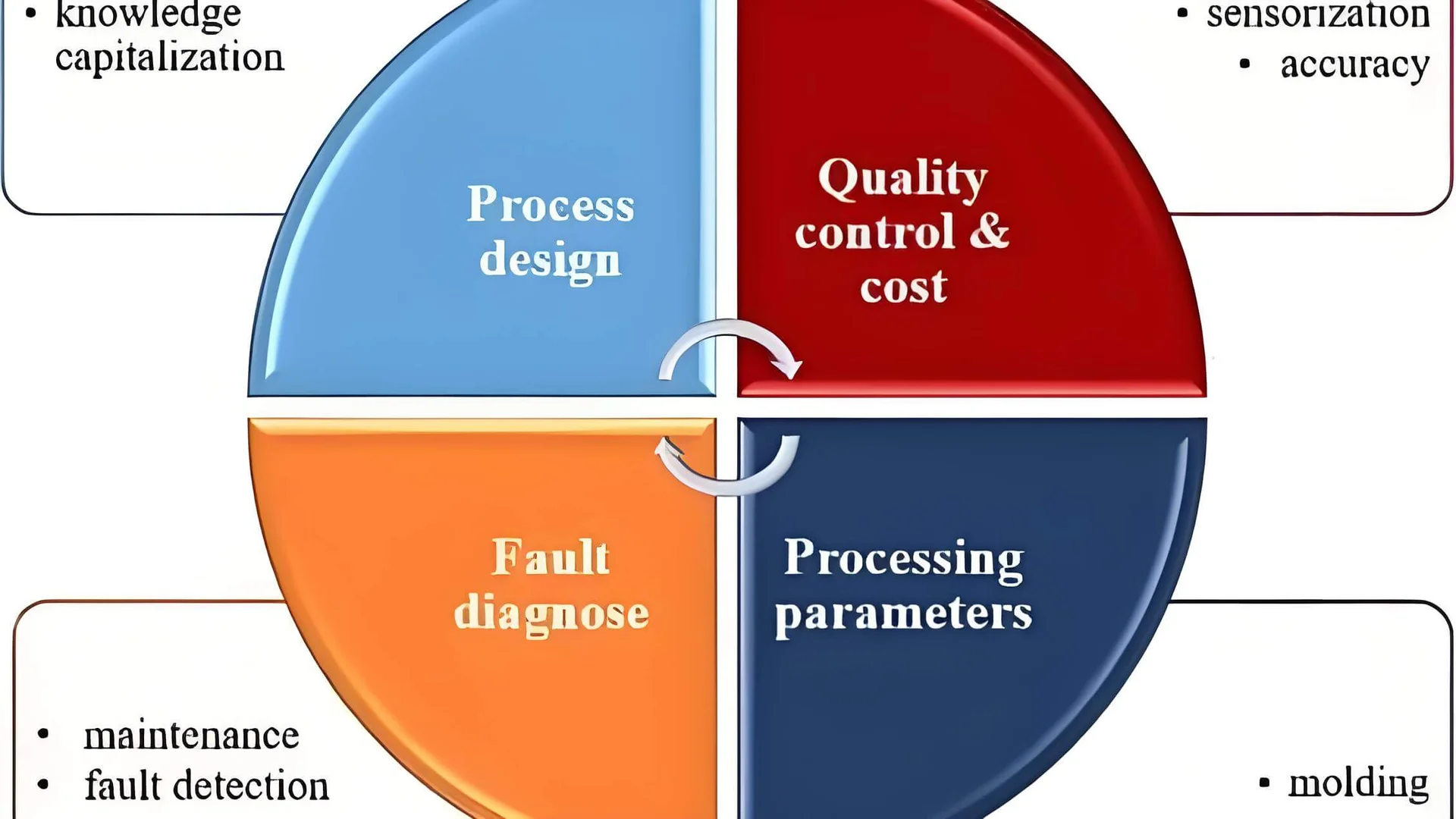

Le contrôle qualité en moulage par injection plastique comprend quatre étapes : la conception, la préparation des matériaux, le moulage par injection et le contrôle qualité. Chaque étape est essentielle pour garantir que le produit final réponde aux normes et spécifications requises.

Mais ce n'est que la partie émergée de l'iceberg ! Explorons chaque étape ensemble, en découvrant les subtilités qui garantissent des produits de qualité supérieure.

La phase de conception est la première étape du contrôle qualité.Vrai

La phase de conception initie le contrôle qualité en définissant les spécifications du produit.

- 1. Comment la conception du produit influence-t-elle la qualité du moulage par injection ?

- 2. Pourquoi la préparation des matériaux est-elle cruciale pour le moulage par injection ?

- 3. Quel rôle jouent les paramètres de processus dans la qualité du moulage par injection ?

- 4. Comment se déroule le contrôle qualité en moulage par injection ?

- 5. Conclusion

Comment la conception du produit influence-t-elle la qualité du moulage par injection ?

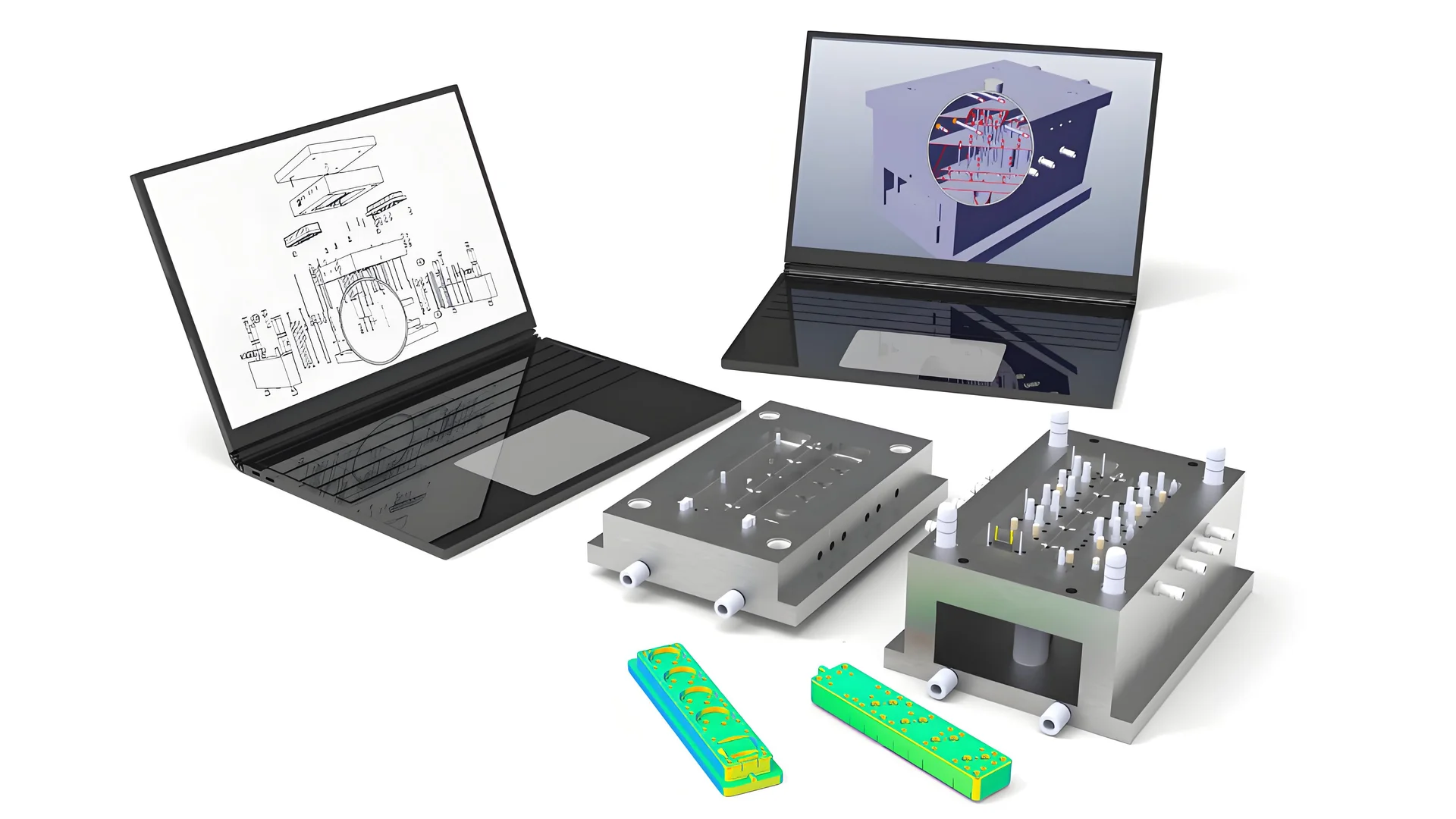

La conception du produit est primordiale en moulage par injection, car elle influence la qualité dès le départ. Une conception bien pensée permet d'anticiper les problèmes potentiels, garantissant ainsi un processus de production plus fluide et un produit final de qualité supérieure.

La conception du produit influe sur la qualité du moulage par injection en déterminant les exigences fonctionnelles, en optimisant l'épaisseur des parois, en garantissant la fabricabilité et en perfectionnant la conception du moule. Une conception efficace minimise les défauts, assure l'intégrité structurelle et améliore la fabricabilité.

L'importance des exigences fonctionnelles

En moulage par injection, il est crucial de bien comprendre les exigences fonctionnelles d' un produit. Cela implique de prendre en compte son environnement d'utilisation, ses besoins en matière de durabilité et ses attentes esthétiques. Par exemple, un produit destiné à un usage extérieur nécessite des matériaux résistants aux UV et aux variations de température. En intégrant ces exigences dès la conception, vous pouvez éviter des modifications coûteuses ultérieurement.

Épaisseur des parois et intégrité structurelle

Déterminer l'épaisseur de paroi appropriée est essentiel pour préserver l'intégrité structurelle des pièces moulées. Une épaisseur insuffisante peut engendrer des points faibles et un risque de rupture sous contrainte. À l'inverse, une épaisseur excessive peut provoquer des défauts tels que des retassures ou des déformations. Les concepteurs doivent trouver un équilibre entre ces facteurs afin de garantir la robustesse et la fonctionnalité du produit final.

| Considérations relatives à l'épaisseur des parois | Problèmes potentiels |

|---|---|

| Trop mince | Faiblesse, Rupture |

| Trop épais | Déformation, marques de retrait |

Garantir la fabricabilité

La fabricabilité consiste à concevoir des produits faciles et économiques à fabriquer. Cela implique d'éviter les géométries trop complexes, difficiles à mouler et à démouler. Les concepteurs doivent privilégier la simplicité, car les conceptions complexes peuvent allonger les temps de cycle et augmenter les coûts de production.

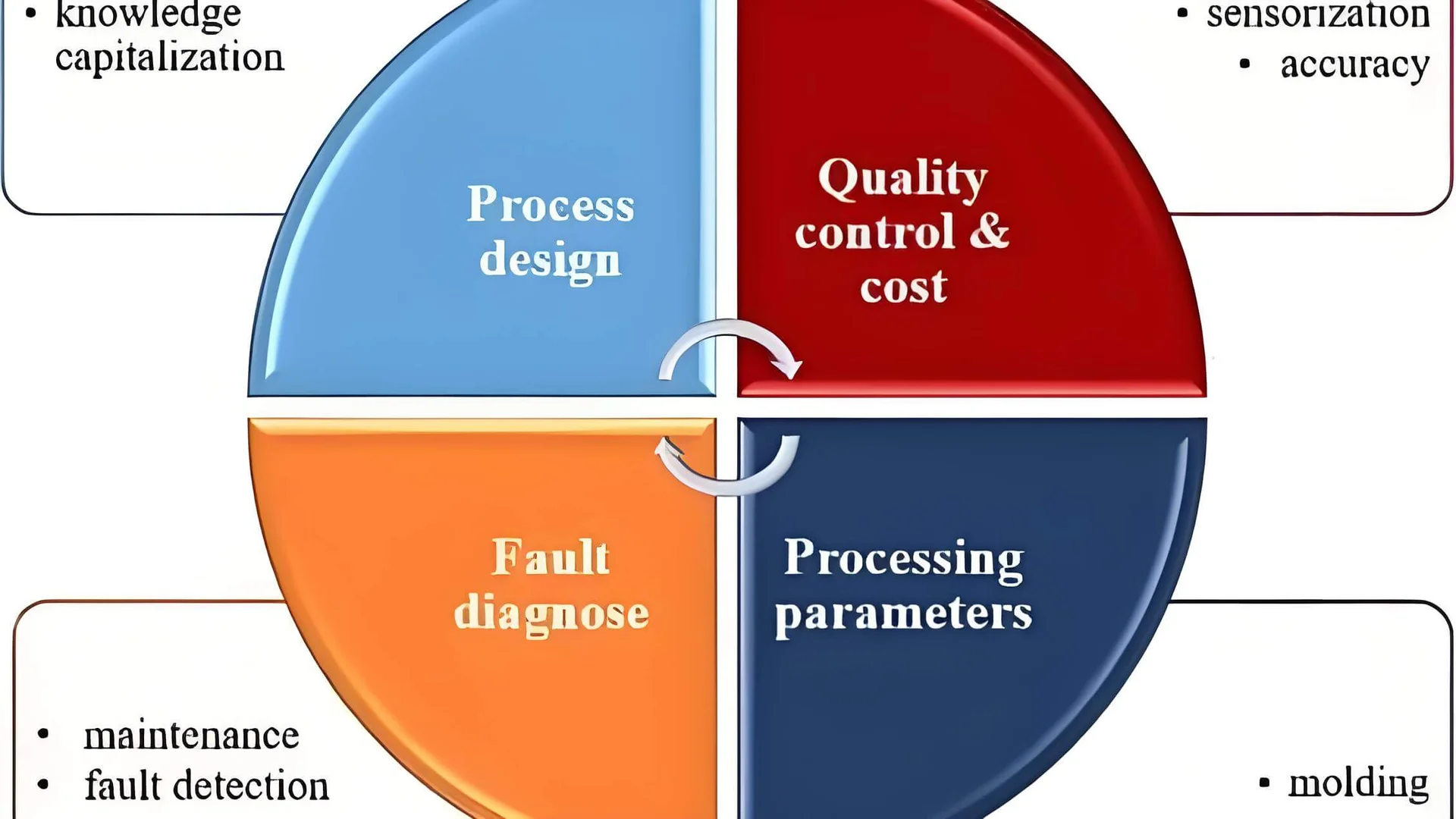

Conception des moules : au cœur de la qualité

La conception du moule est sans doute le facteur le plus critique influençant la qualité du moulage par injection. Un moule bien conçu garantit des pièces homogènes et sans défaut. Les points clés à prendre en compte sont les suivants :

- Système de canaux d'alimentation : Les systèmes de canaux d'alimentation efficaces assurent un remplissage uniforme de la cavité du moule, réduisant ainsi les problèmes tels que les vides ou les poches d'air.

- Système de refroidissement : Un refroidissement adéquat est essentiel pour minimiser les contraintes internes et prévenir toute déformation. Des canaux de refroidissement uniformes contribuent à cet objectif en maintenant des vitesses de refroidissement constantes sur toute la pièce.

- Surface de séparation et mécanisme d'éjection : ces éléments doivent être méticuleusement conçus pour permettre un démoulage en douceur et sans dommage.

Comprendre l’ impact de la conception du moule 2 sur l’efficacité de la production et la qualité du produit met en évidence la nature interconnectée de la conception du produit et des résultats de fabrication.

Une épaisseur de paroi adéquate garantit l'intégrité structurelle.Vrai

Une épaisseur de paroi correcte évite les points faibles et maintient la solidité.

Les géométries complexes réduisent la facilité de fabrication par moulage.Vrai

Les conceptions complexes augmentent les temps de cycle et les coûts de production.

Pourquoi la préparation des matériaux est-elle cruciale pour le moulage par injection ?

Le succès du moulage par injection repose en grande partie sur une préparation méticuleuse des matériaux, garantissant à la fois la qualité et la constance du produit final.

La préparation des matériaux est cruciale en moulage par injection : elle consiste à sélectionner les matières premières appropriées et à les prétraiter pour une performance optimale. Cette étape garantit l’homogénéité des matériaux, réduit les défauts et améliore la qualité du produit final, permettant ainsi de répondre aux spécifications et normes requises.

L'importance de la sélection des matières premières

Le choix des matières premières appropriées est fondamental pour la réussite du moulage par injection³ . Différents plastiques offrent des propriétés uniques telles que la résistance, la résistance à la chaleur et la flexibilité, les rendant adaptés à des applications spécifiques. Par exemple, le polypropylène est choisi pour sa flexibilité, tandis que le polycarbonate est privilégié pour sa résistance aux chocs.

Le choix de matériaux inappropriés peut engendrer des défauts tels que des déformations ou une fragilité, compromettant ainsi la fonctionnalité du produit. Par conséquent, il est essentiel de bien comprendre les exigences de performance et les conditions environnementales du produit final afin de sélectionner les matières premières les plus adaptées.

Prétraitement des matériaux : une nécessité

Avant le processus d'injection, certains matériaux plastiques nécessitent un prétraitement pour améliorer leurs propriétés. Par exemple, des plastiques comme le nylon et le polycarbonate sont hygroscopiques, c'est-à-dire qu'ils absorbent l'humidité ambiante. Cette humidité peut engendrer des défauts tels que des bulles dans le produit fini si elle n'est pas éliminée par séchage.

Le préchauffage des matériaux permet également d'améliorer leurs caractéristiques d'écoulement lors de l'injection, réduisant ainsi la pression requise et minimisant les contraintes internes. Cette étape est cruciale pour obtenir un produit de haute qualité et sans défaut.

Garantir la qualité par la constance

La constance de la qualité des matériaux est un facteur essentiel à la réussite du moulage par injection. Les variations dans les propriétés des matériaux peuvent engendrer des résultats imprévisibles et des défauts dans le produit final. Par conséquent, s'approvisionner en matières premières auprès de fournisseurs réputés et effectuer des contrôles rigoureux sont des étapes indispensables pour garantir l'uniformité.

Des contrôles et des ajustements réguliers lors de la préparation des matériaux permettent de prévenir les problèmes pendant la production, ce qui permet d'économiser du temps et des ressources en réduisant la probabilité d'apparition de défauts ultérieurement dans le processus.

Conclusion : Préparer le terrain pour la réussite

Bien que la sélection et le prétraitement des matières premières ne représentent qu'une partie du processus global de moulage par injection, ils en constituent un fondement essentiel. En soignant la préparation des matériaux, les fabricants mettent toutes les chances de leur côté, garantissant ainsi le bon déroulement des étapes suivantes, telles que le moulage et le contrôle qualité, et l'obtention de produits de qualité supérieure.

Le prétraitement des matériaux réduit les défauts de moulage par injection.Vrai

Le prétraitement des matériaux, comme le séchage des plastiques hygroscopiques, permet d'éviter les défauts.

Le polycarbonate ne convient pas aux produits résistants aux chocs.FAUX

Le polycarbonate a été choisi pour ses excellentes propriétés de résistance aux chocs.

Quel rôle jouent les paramètres de processus dans la qualité du moulage par injection ?

En moulage par injection, un contrôle précis des paramètres de processus est essentiel pour obtenir des produits de haute qualité avec un minimum de défauts.

Les paramètres de procédé, tels que la température d'injection, la pression, la vitesse et le temps de refroidissement, sont essentiels pour déterminer la qualité des produits moulés par injection. Des réglages appropriés garantissent un flux de matière optimal, réduisent les défauts comme le gauchissement ou les bavures et assurent la stabilité dimensionnelle.

Comprendre les paramètres clés du processus

Dans le domaine du moulage par injection⁴ , les paramètres de procédé sont les leviers qui permettent d'ajuster la qualité et la régularité des pièces moulées. En optimisant ces réglages, les fabricants peuvent garantir que chaque produit répond à des normes de qualité rigoureuses. Voici un aperçu des principaux paramètres :

1. Température d'injection

La température d'injection est définie en fonction du matériau utilisé. Par exemple, les thermoplastiques nécessitent des réglages de température précis pour fondre correctement sans se dégrader. Une température incorrecte peut entraîner des problèmes tels qu'un remplissage incomplet ou une dégradation du matériau.

- Trop élevé : peut entraîner une décomposition et une décoloration.

- Trop bas : entraîne un mauvais écoulement du matériau et un remplissage incomplet de la cavité.

2. Pression et vitesse d'injection

Ces paramètres fonctionnent de concert pour acheminer efficacement le plastique fondu dans les cavités du moule.

- Haute pression/vitesse : Peut provoquer des éclairs ou une augmentation des contraintes internes.

- Basse pression/vitesse : entraîne un remplissage insuffisant et des défauts de surface.

| Paramètre | Problèmes de réglages élevés | Problèmes de réglage faible |

|---|---|---|

| Pression | Flash, stress | Mauvais remplissage |

| Vitesse | Stress, défauts | Problèmes de surface |

3. Temps de maintien et de refroidissement

Le temps de maintien permet au matériau de se solidifier sous pression, tandis que le temps de refroidissement garantit la stabilité de la pièce avant son éjection.

- Maintien prolongé : Peut induire des contraintes internes et des déformations importantes.

- Refroidissement réduit : Peut entraîner un rétrécissement ou une déformation.

Une gestion appropriée de ces délais permet de garantir que les pièces conservent leur stabilité dimensionnelle et leurs caractéristiques de performance.

L'impact sur la qualité des produits

Le réglage de ces paramètres influe sur l'aspect, la résistance et la durabilité du produit final. Par exemple, le maintien d'une vitesse de refroidissement optimale minimise les contraintes internes susceptibles de compromettre l'intégrité du produit.

Entretien régulier des équipements

Il est essentiel de veiller au fonctionnement optimal de tous les composants des équipements, tels que les éléments chauffants et les refroidisseurs. Des contrôles de maintenance réguliers permettent d'éviter les écarts dans les paramètres de processus susceptibles d'entraîner des problèmes de qualité.

Un contrôle rigoureux des paramètres de fabrication garantit que chaque pièce moulée réponde aux spécifications requises et fonctionne comme prévu. La compréhension de ces variables permet aux fabricants d'améliorer leur productivité tout en réduisant les déchets et les retouches.

Une vitesse d'injection élevée entraîne une augmentation des contraintes internes.Vrai

Une vitesse d'injection élevée peut entraîner une augmentation des contraintes internes dans les pièces moulées.

Un temps de refroidissement court permet une meilleure stabilité dimensionnelle.FAUX

Un temps de refroidissement trop court peut provoquer un rétrécissement ou une déformation, réduisant ainsi la stabilité.

Comment se déroule le contrôle qualité en moulage par injection ?

Le contrôle qualité en moulage par injection est un processus rigoureux qui garantit la conformité des produits à des normes strictes. Voici comment il se déroule.

Le contrôle qualité en moulage par injection comprend l'inspection de l'aspect, les tests de performance et le contrôle par échantillonnage. Ces étapes garantissent que chaque produit répond aux spécifications et aux critères de performance requis, assurant ainsi des normes élevées et une grande constance tout au long de la production.

Inspection d'apparence : Garantir l'excellence esthétique

La première étape du processus de contrôle qualité est l' inspection visuelle . Elle consiste à examiner minutieusement le produit afin de déceler tout défaut visible, comme des bulles, des fils d'argent, des bavures ou des rayures. La couleur doit être uniforme et les dimensions doivent respecter les tolérances spécifiées pour garantir un assemblage correct. Une inspection visuelle approfondie est essentielle, car même des défauts mineurs peuvent affecter la fonctionnalité et la commercialisation du produit.

Points clés pour l'inspection esthétique :

- Qualité de la surface : Vérifier la présence de défauts ou d'imperfections de surface.

- Cohérence des couleurs : S'assurer que la couleur correspond à la norme requise pour tous les produits.

- Précision dimensionnelle : Vérifiez que les dimensions se situent dans les limites de tolérance acceptables.

Inspection des performances : Évaluation de l'intégrité fonctionnelle

Les contrôles de performance évaluent la résistance, la dureté, la résistance à la chaleur et la résistance à la corrosion du produit. Différentes méthodes et normes sont utilisées selon l'usage prévu. Si un produit ne satisfait pas à ces normes de performance, il est essentiel d'en analyser la cause et de mettre en œuvre des mesures correctives.

Techniques d'inspection des performances :

- Essai de traction : Évalue la résistance et la flexibilité.

- Analyse thermique : Évalue la résistance à la chaleur et la stabilité.

- Essai de dureté : Mesure la résistance à la déformation.

Inspection par échantillonnage : Contrôle de la constance de la qualité

Un contrôle par échantillonnage est effectué en cours de production afin de garantir la stabilité de la qualité. La fréquence et la taille des échantillons sont déterminées par les exigences de qualité du produit et le volume de production. La détection précoce des problèmes de qualité grâce à l'échantillonnage permet d'ajuster rapidement le processus de fabrication, réduisant ainsi les déchets et améliorant l'efficacité.

Stratégies d'inspection par échantillonnage :

- Échantillonnage aléatoire : Permet de détecter les défauts sporadiques.

- Contrôle statistique des processus (SPC) : Surveille et contrôle la qualité de la production.

- Actions correctives : Ajustement des processus en fonction des résultats d'échantillonnage afin d'améliorer la qualité.

En conclusion, chacune de ces étapes d'inspection joue un rôle essentiel dans le maintien des normes élevées attendues en matière de moulage par injection, garantissant que chaque produit non seulement répond aux attentes des clients, mais les dépasse en termes de qualité et de performance.

L'inspection visuelle vérifie la présence de défauts de surface.Vrai

L'inspection visuelle consiste à vérifier la présence de défauts visibles tels que des imperfections.

Le contrôle par échantillonnage a lieu à la fin de la production.FAUX

Un contrôle par échantillonnage est effectué en cours de production afin de garantir la qualité.

Conclusion

La maîtrise de ces quatre étapes est essentielle à la production de produits plastiques de haute qualité. Prenez en compte ces pratiques pour optimiser vos processus de production.

-

Découvrez comment les exigences fonctionnelles façonnent des conceptions de produits efficaces : elles évaluent la conception des pièces et formulent des modifications et des recommandations en fonction des exigences clés du produit, notamment son utilisation et sa fonction. ↩

-

Découvrez comment la conception du moule influence la qualité du moulage par injection : la qualité de votre produit moulé par injection peut être influencée par la conception du moule, l’épaisseur de paroi du produit fini, le type de canal d’alimentation, et même… ↩

-

Ce document explique pourquoi le choix des matériaux est essentiel à l'intégrité du produit : des matériaux comme les thermoplastiques, le polypropylène, le polystyrène et autres jouent un rôle déterminant dans la qualité, la durabilité et… ↩

-

Découvrez pourquoi les paramètres de processus sont essentiels à la précision du moulage : en ajustant avec précision la température, la pression, la vitesse et d’autres facteurs clés, vous pouvez obtenir des résultats constants et de haute qualité tout en minimisant les défauts… ↩

-

Découvrez comment les vitesses de refroidissement influencent l'intégrité du produit : elle est représentée ainsi car, lorsque la résine plastique refroidit, elle se rétracte, ce qui réduit la pression dans la cavité du moule. ↩

-

Comprendre comment les défauts de surface affectent la qualité du produit et les corrections nécessaires : dans cet article de blog, nous vous expliquerons pourquoi les contrôles dimensionnels sont importants et vous présenterons les étapes clés et les meilleures pratiques pour les réaliser. ↩