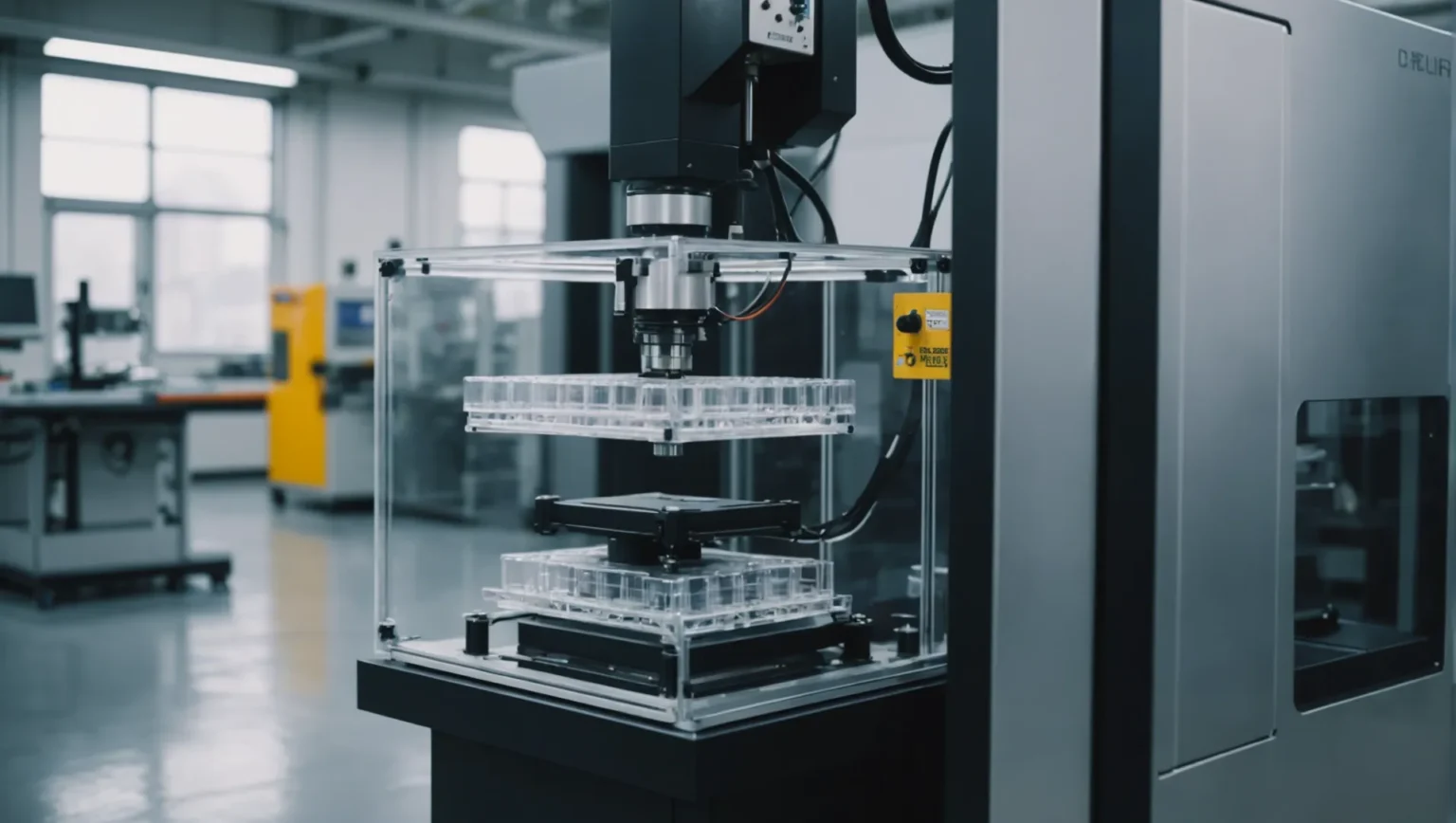

Dans le monde de la fabrication, la création de produits moulés par injection transparents et impeccables relève à la fois de l'art et de la science.

Les points clés du contrôle des procédés pour les produits transparents moulés par injection consistent à sélectionner des matières premières de haute pureté, à optimiser la conception du moule, à contrôler précisément les paramètres de moulage par injection et à mettre en œuvre des techniques de post-traitement efficaces.

Bien que ces stratégies fondamentales tracent la voie du succès, une analyse plus approfondie de chaque élément permet de découvrir des techniques subtiles qui influent considérablement sur la qualité du produit final. Comprendre l'équilibre délicat de ces facteurs vous permettra d'optimiser vos processus de fabrication.

Des matières premières de haute pureté garantissent la transparence du produit.Vrai

Les impuretés diffusent la lumière, réduisant ainsi la clarté des produits transparents.

- 1. Comment la pureté des matières premières affecte-t-elle la transparence ?

- 2. Quel rôle joue la conception des moules dans le contrôle de la qualité ?

- 3. Pourquoi les paramètres du moulage par injection sont-ils cruciaux pour le succès ?

- 4. Comment le post-traitement peut-il améliorer la qualité des produits ?

- 5. Conclusion

Comment la pureté des matières premières affecte-t-elle la transparence ?

Dans le domaine du moulage par injection transparent, la pureté des matières premières est primordiale pour déterminer la clarté et la qualité du produit.

L'utilisation de matières premières de haute pureté minimise les impuretés susceptibles de diffuser la lumière, garantissant ainsi la transparence et l'intégrité des produits moulés par injection. Le choix de matériaux de qualité optique, comme le polycarbonate à très faible teneur en impuretés, est essentiel pour obtenir une transparence optimale.

Le rôle crucial de la pureté dans la sélection des matériaux

Pour la fabrication de pièces transparentes moulées par injection, le choix de matières premières de haute pureté est primordial. Les impuretés qu'elles contiennent sont connues pour diffuser la lumière et engendrer des effets indésirables tels que l'opacité ou des défauts visibles. Par exemple, le polycarbonate ( PC ) de qualité optique, reconnu pour sa transparence et sa durabilité, doit présenter un taux d'impuretés inférieur à une partie par million.

Impact des impuretés sur la transmission de la lumière

Les impuretés présentes dans les matières premières peuvent perturber la transmission de la lumière. Ces perturbations se manifestent souvent par des distorsions ou des imperfections visuelles, affectant ainsi la transparence globale du produit fini.

Prenons l’exemple du polycarbonate : même des impuretés infimes peuvent entraîner des défauts comme un voile, ce qui est préjudiciable aux applications exigeant une visibilité parfaite, telles que les lentilles ou les écrans de protection.

Étude de cas : Le polycarbonate dans les applications optiques

Dans les secteurs où la transparence est essentielle, comme l'optique ou l'électronique, le choix de matières premières d'une pureté irréprochable est impératif. Par exemple, les lentilles optiques en polycarbonate doivent impérativement conserver leur clarté et leur précision. La moindre imperfection pourrait compromettre leur fonctionnement et leurs performances.

| Matériel | Niveau d'impuretés | Application | Impact des impuretés |

|---|---|---|---|

| Polycarbonate ( PC ) | <1 ppm | Lentilles, écrans | Voile, clarté réduite |

Parvenir à une transparence optimale grâce à des processus contrôlés

Au-delà du choix de matériaux de haute pureté, le maintien de la transparence lors du moulage par injection exige un contrôle précis des paramètres de traitement. Il est crucial d'assurer un écoulement fluide et un remplissage adéquat sans introduire d'impuretés supplémentaires.

- Contrôle de la fluidité : En ajustant la température et la pression, les fabricants peuvent influencer la fluidité du matériau, réduisant ainsi la probabilité de défauts.

- Systèmes d'échappement : Des moules correctement conçus et dotés de systèmes d'échappement efficaces empêchent l'emprisonnement d'air, qui peut entraîner la formation de bulles ou de stries affectant la transparence.

Réflexions finales sur la pureté matérielle

Comprendre et appliquer des contrôles rigoureux sur la pureté des matières premières influe non seulement sur la qualité visuelle, mais aussi sur l'intégrité structurelle des produits transparents. En s'engageant à respecter des normes élevées en matière de sélection des matériaux et de contrôle des procédés, les fabricants peuvent obtenir une clarté et des performances exceptionnelles pour leurs produits. Pour en savoir plus sur les normes optimales de pureté des matériaux, consultez les directives sectorielles ou les recommandations d'experts disponibles ici¹ .

Les matériaux de haute pureté réduisent la diffusion de la lumière dans les produits.Vrai

Les impuretés diffusent la lumière, ce qui affecte la transparence. Une grande pureté minimise ce phénomène.

Les impuretés présentes dans le polycarbonate améliorent sa transparence.FAUX

Les impuretés provoquent un voile, réduisant la clarté des applications transparentes.

Quel rôle joue la conception des moules dans le contrôle de la qualité ?

La conception du moule est cruciale pour garantir la qualité et la précision des produits transparents moulés par injection.

La conception du moule influe considérablement sur le contrôle qualité, car elle détermine l'état de surface, la transparence et l'intégrité structurelle du produit. Des éléments clés tels que la conception des points d'injection et des systèmes d'évacuation de la matière sont essentiels pour minimiser les défauts comme les bulles et les stries argentées.

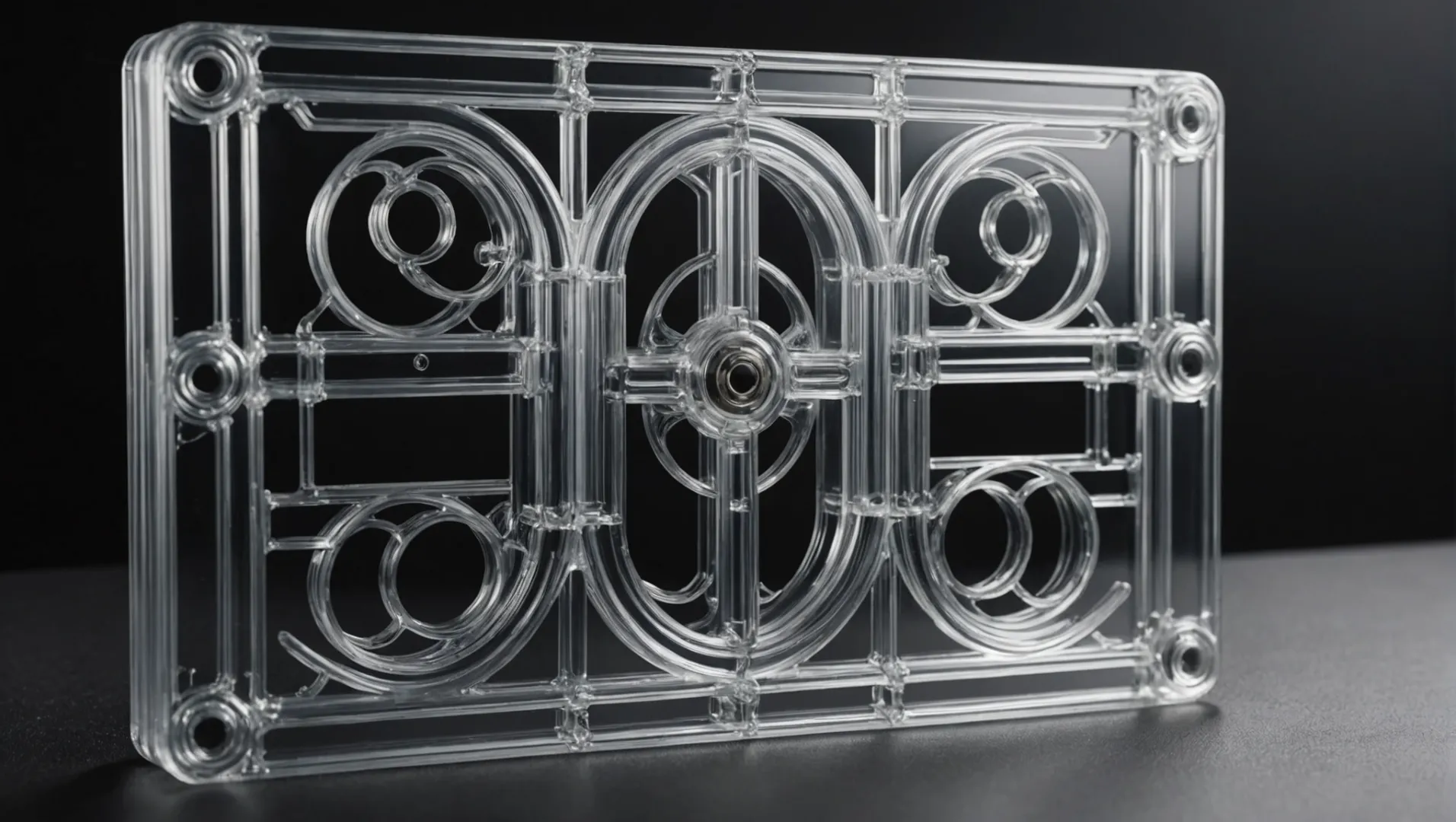

L'importance de la conception des portails

Lors de la conception d'un moule, l'emplacement et la taille du point d'injection sont déterminants pour l'aspect et la qualité du produit final. Pour les produits transparents moulés par injection, il est essentiel de choisir une position du point d'injection minimisant les imperfections visuelles. Par exemple, l'utilisation d'un point d'injection latent ou ponctuel peut réduire considérablement l'impact des marques d'injection sur la surface du produit, améliorant ainsi sa transparence.

Ces conceptions garantissent un écoulement régulier et uniforme du matériau dans la cavité du moule, ce qui est particulièrement important pour préserver la transparence des produits. Un point d'injection bien positionné contribue également à une répartition homogène de la pression, réduisant ainsi les risques de déformation ou de concentration de contraintes.

Le rôle des systèmes d'échappement

Un système d'évacuation efficace des gaz à l'intérieur d'un moule est essentiel au maintien de la qualité du produit. Sans une ventilation adéquate, l'air emprisonné dans le moule peut engendrer des défauts tels que des bulles ou des stries argentées, compromettant fortement la transparence. La conception de moules dotés de rainures d'évacuation efficaces sur les surfaces de joint ou les coulisseaux garantit une évacuation rapide et sans obstacle de l'air.

Un système d'échappement efficace préserve non seulement l'esthétique du produit, mais renforce également son intégrité structurelle en prévenant les vides et les points faibles. Une bonne compréhension de la conception des systèmes d'échappement permet de réduire considérablement les erreurs de production et d'améliorer la qualité globale du produit.

Intégration de la conception du moule aux paramètres de processus

La conception du moule ne fonctionne pas isolément ; elle doit être intégrée aux autres paramètres de contrôle du processus pour obtenir des résultats optimaux. Des facteurs tels que la température, la pression et la vitesse d'injection doivent être conformes aux spécifications du moule afin de garantir un contrôle qualité constant.

Par exemple, un moule conçu pour l'injection à grande vitesse doit permettre un flux de matière rapide sans provoquer de turbulences ni de contraintes indésirables. De même, les réglages de pression doivent être adaptés à la conception du point d'injection afin d'éviter des problèmes tels que le retrait ou la déformation. L'étude de ces intégrations³ permet de mieux comprendre comment atteindre un contrôle qualité supérieur grâce à des approches de conception holistiques.

La conception du point d'injection influe sur la transparence des produits moulés.Vrai

Une conception appropriée des portails réduit les imperfections visuelles, améliorant ainsi la transparence.

Les systèmes d'échappement n'ont aucune incidence sur la qualité du produit.FAUX

Les systèmes d'échappement efficaces préviennent les défauts tels que les bulles et les traces argentées.

Pourquoi les paramètres du moulage par injection sont-ils cruciaux pour le succès ?

Dans le domaine du moulage par injection de plastique transparent, la précision est primordiale pour la réussite.

Les paramètres du moulage par injection sont essentiels à la réussite car ils déterminent l'écoulement du matériau, sa vitesse de refroidissement et la qualité du produit final, influençant considérablement la transparence et les propriétés mécaniques.

Comprendre les paramètres du moulage par injection

Les paramètres du moulage par injection, notamment la température, la pression et la vitesse, sont essentiels au résultat du procédé. Chaque paramètre doit être contrôlé avec précision pour garantir des résultats optimaux.

Contrôle de la température

- Température de moulage par injection : La température doit être contrôlée avec précision afin de garantir une fusion suffisante des matières premières pour un remplissage optimal du moule. Si les produits transparents nécessitent souvent des températures plus élevées, une chaleur excessive peut entraîner une décomposition, compromettant ainsi la transparence et la qualité.

Régulation de pression

-

Pression d'injection : Il s'agit de la force appliquée au matériau en fusion lors du moulage. Une pression élevée est nécessaire pour éviter les défauts tels que le retrait et les bulles, mais elle doit être équilibrée afin de prévenir les contraintes internes susceptibles d'altérer la transparence du produit.

-

Pression et durée de maintien : Après le moulage initial, la pression de maintien assure la stabilité dimensionnelle. Celle-ci doit être ajustée en fonction des propriétés du matériau afin d’éviter les contraintes internes tout en préservant la transparence.

Réglages de vitesse et de synchronisation

-

Vitesse d'injection : Une vitesse plus lente est généralement préférable pour les produits transparents afin de minimiser les marques d'écoulement et les stries argentées. Cependant, une vitesse trop lente peut également entraîner des défauts tels que le retrait, nécessitant une approche équilibrée.

-

Vitesse de refroidissement : Un refroidissement rapide peut entraîner des déformations ou des irrégularités de surface, tandis qu’un refroidissement lent favorise la relaxation des contraintes, améliorant ainsi la transparence.

L'interaction des paramètres

Le succès des produits transparents moulés par injection repose sur un équilibre subtil entre ces paramètres. Toute modification d'un paramètre nécessite souvent des ajustements des autres. Par exemple, augmenter la vitesse d'injection peut exiger une hausse de température afin de maintenir la fluidité du matériau.

Exemple de tableau de paramètres

| Paramètre | Exigence de transparence du produit |

|---|---|

| Température | Supérieur à la norme ; éviter les valeurs trop élevées |

| Pression | Plus élevé avec un contrôle rigoureux du stress |

| Vitesse | Plus lent pour éviter les défauts |

| Refroidissement | Équilibré pour éviter toute déformation |

En maîtrisant ces paramètres, les fabricants peuvent produire des produits transparents de haute qualité, présentant la clarté et la résistance souhaitées. Pour des recommandations détaillées sur le réglage optimal des conditions de moulage par injection⁴ , veuillez consulter des ressources spécialisées.

Conclusion

Si le perfectionnement de ces paramètres exige des expérimentations et des ajustements minutieux, leur maîtrise garantit un processus de production sans faille et une qualité de produit supérieure. Cet équilibre est un élément essentiel à la réussite du moulage par injection de produits transparents.

Des températures plus élevées améliorent la transparence du moulage.Vrai

Les températures plus élevées permettent de mieux faire fondre les matériaux, ce qui améliore la transparence.

Un refroidissement rapide améliore toujours la clarté du produit.FAUX

Un refroidissement rapide peut déformer les produits et réduire leur transparence.

Comment le post-traitement peut-il améliorer la qualité des produits ?

Exploiter pleinement le potentiel des produits transparents moulés par injection repose sur des techniques de post-traitement efficaces.

Les techniques de post-traitement telles que le recuit et le polissage sont essentielles pour améliorer les propriétés mécaniques, la transparence et la qualité globale des produits transparents moulés par injection.

L'importance du recuit dans la qualité des produits

Le recuit est une étape de post-traitement essentielle qui consiste à chauffer un produit à une température spécifique afin de relâcher les contraintes internes. Ce procédé améliore non seulement la transparence du produit, mais aussi ses propriétés mécaniques. Par exemple, lors du recuit de produits en polycarbonate ( PC ), la température doit être supérieure à la température d'utilisation du produit, tout en étant surveillée attentivement pour éviter toute déformation. La durée du recuit varie en fonction de l'épaisseur et des dimensions du produit, garantissant ainsi une relaxation optimale des contraintes.

Les avantages du recuit ne se limitent pas à la relaxation des contraintes. En optimisant le processus de recuit, les fabricants peuvent réduire le risque de défauts tels que les fissures et les déformations, ce qui permet d'obtenir un produit final plus robuste.

Le polissage : un chemin vers la transparence et la douceur

Le polissage est une autre technique de post-traitement essentielle qui influe considérablement sur la qualité de surface des produits transparents moulés par injection. Il peut être réalisé par mécanique ou chimique .

-

Polissage mécanique : Cette méthode consiste à utiliser des matériaux abrasifs comme du papier de verre ou des meules pour lisser la surface du produit. Elle est essentielle pour éliminer les imperfections mineures susceptibles d’altérer l’aspect visuel et les performances du produit.

-

Polissage chimique : Cette technique utilise des solutions chimiques pour éroder et polir la surface, offrant ainsi une finition plus fine. Elle est particulièrement utile pour obtenir un haut niveau de transparence et de lissage, souvent requis pour les produits optiques.

Ces deux méthodes contribuent à éliminer les défauts de surface qui auraient pu être introduits lors du moulage, améliorant ainsi l'aspect général et la fonctionnalité du produit.

Amélioration de la durabilité des produits par post-traitement

Le post-traitement améliore non seulement l'aspect esthétique, mais joue également un rôle crucial dans l'augmentation de la durabilité des produits moulés par injection. Par exemple, le polissage permet d'éliminer les micro-rayures susceptibles de se transformer en points de rupture sous contrainte, prolongeant ainsi la durée de vie du produit.

De plus, ces techniques contribuent à maintenir la stabilité dimensionnelle en garantissant que le produit conserve sa forme et ses dimensions au fil du temps. Une telle stabilité est essentielle dans les applications où la précision et la fiabilité sont primordiales.

Conclusion : Intégrer le post-traitement dans les protocoles de fabrication

L'intégration du recuit et du polissage au processus de fabrication permet de produire des pièces moulées par injection transparentes de haute qualité, conformes aux normes industrielles les plus strictes. La maîtrise et l'application de ces techniques permettent aux fabricants d'obtenir une transparence et une esthétique supérieures, ainsi qu'une durabilité et des performances accrues.

Le recuit améliore la transparence des produits moulés.Vrai

Le recuit permet de relâcher les tensions internes, améliorant ainsi la transparence.

Le polissage chimique utilise des matériaux abrasifs pour lisser.FAUX

Le polissage chimique utilise des solutions, et non des abrasifs, pour lisser la surface.

Conclusion

En maîtrisant ces points clés, les fabricants peuvent atteindre une transparence et une intégrité des produits supérieures, établissant ainsi une référence en matière de qualité.

-

Découvrez les directives pour obtenir une pureté élevée des matériaux en fabrication : Apprenez à sélectionner le matériau adapté à votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩

-

Comprendre comment les systèmes d'échappement efficaces préviennent les défauts de moulage courants : 5. La présence d'une grande quantité de gaz dans la cavité peut réduire la vitesse de remplissage, affectant le cycle de moulage et réduisant la production… ↩

-

Découvrez comment l'alignement de la conception avec les paramètres améliore la qualité du produit : Les 8 paramètres clés de l'optimisation du processus de moulage par injection pour éviter les défauts : 1. Contrôle de la température : 2. Vitesse d'injection : 3. Temps de refroidissement :. ↩

-

Consultez des instructions détaillées pour définir des conditions de moulage précises : Les matériaux couramment utilisés pour le moulage par injection de plastique transparent comprennent : l’acrylique, le PEHD, le polycarbonate et le PEI. La finition de surface SPI-A2 est optimale pour… ↩

-

Découvrez des méthodes efficaces pour améliorer la douceur et la transparence des surfaces : le polissage peut être réalisé de différentes manières, notamment par polissage chimique, par fluide mécanique, par voie électrolytique ou même par polissage abrasif. ↩