Plongeons dans le monde du moulage par injection et découvrons les secrets pour obtenir une épaisseur parfaite dans nos produits !

L'obtention d'une épaisseur précise pour les produits moulés par injection est essentielle à leur qualité et à leur fonctionnalité. Les fabricants sont souvent confrontés à des difficultés pour maintenir cette constance.

Maintenant que nous avons abordé les notions de base, explorons plus en détail les subtilités de la conception des moules et les ajustements qui peuvent faire toute la différence dans votre processus de fabrication.

La conception du moule n'affecte pas la tolérance d'épaisseur.FAUX

La conception du moule influe sur la tolérance d'épaisseur en assurant un flux de matière uniforme.

- 1. Comment la conception du moule influence-t-elle la tolérance d'épaisseur ?

- 2. Quel rôle jouent les paramètres de processus dans le contrôle des tolérances ?

- 3. Pourquoi le choix des matériaux est-il crucial pour la gestion des tolérances ?

- 4. Comment le contrôle qualité peut-il améliorer le contrôle de l'épaisseur ?

- 5. Conclusion

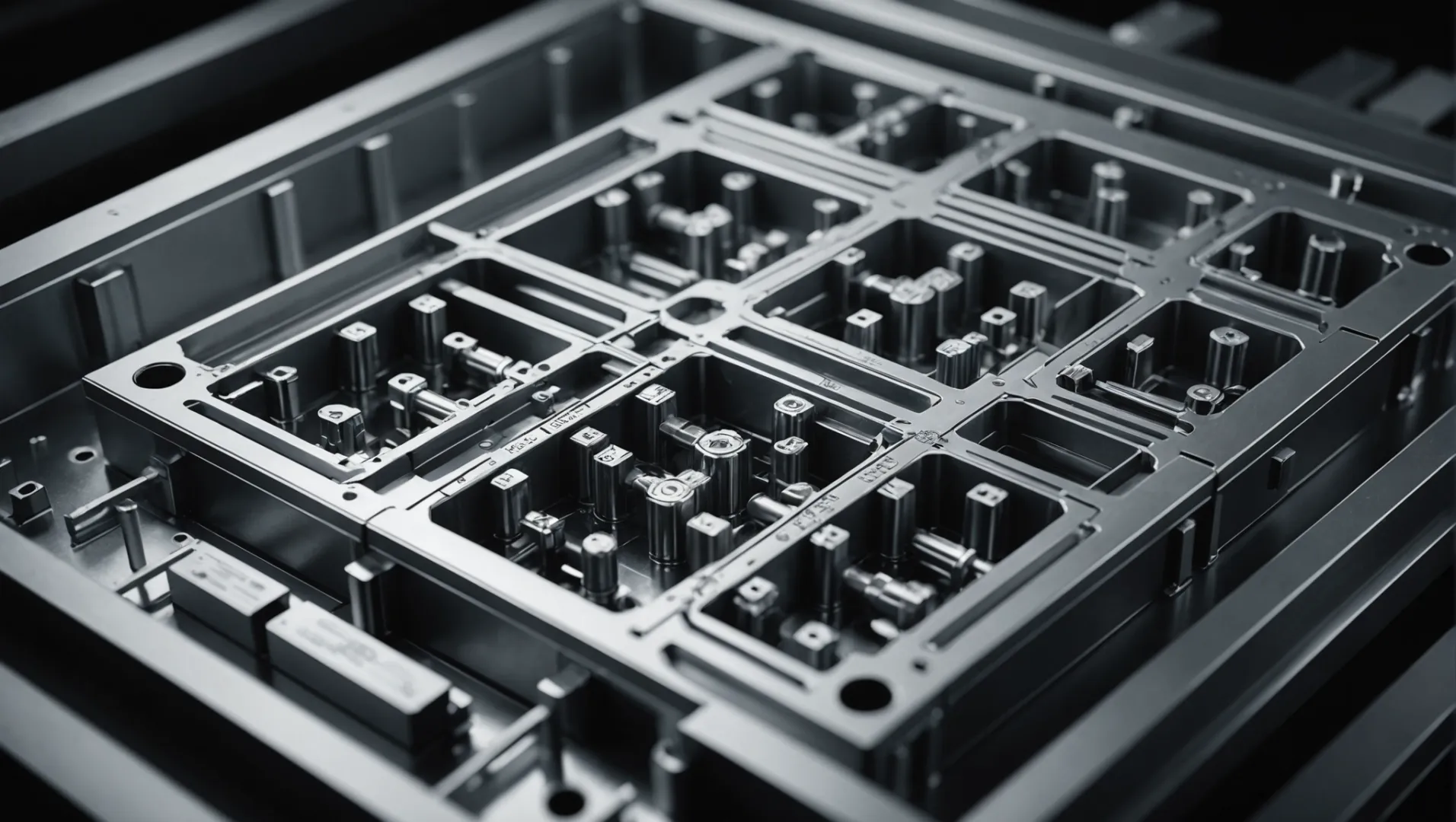

Comment la conception du moule influence-t-elle la tolérance d'épaisseur ?

La conception du moule est essentielle pour gérer la tolérance d'épaisseur, garantir l'uniformité et minimiser les défauts du produit.

La conception du moule influe sur la tolérance d'épaisseur grâce à des systèmes d'alimentation structurés, des calculs précis des cavités et des dispositifs de refroidissement efficaces. En assurant un flux de matière et un refroidissement uniformes, les moules garantissent une épaisseur de produit constante.

L'importance de la structure du moule

La structure du moule joue un rôle fondamental dans la maîtrise des tolérances d'épaisseur. Un système d'alimentation bien conçu assure une répartition homogène du plastique fondu, évitant ainsi les surépaisseurs ou les sous-épaisseurs localisées. Par exemple, une disposition équilibrée des canaux d'alimentation permet de répartir le plastique fondu uniformément dans toutes les cavités, avec une pression et une vitesse égales.

Le calcul précis des dimensions de la cavité du moule est essentiel. Les concepteurs doivent tenir compte du retrait du plastique, qui varie selon les matériaux. En prévoyant avec précision le retrait pour le type de plastique utilisé, les moules garantissent que les dimensions du produit après démoulage respectent les tolérances spécifiées.

Considérations relatives à la conception du système de refroidissement

La conception du système de refroidissement est un autre aspect crucial de la conception des moules, car elle influe sur la tolérance d'épaisseur. L'optimisation du réseau de canaux d'eau de refroidissement garantit un refroidissement uniforme de toutes les parties du moule. Un refroidissement inégal peut entraîner un retrait irrégulier du produit et une augmentation des variations d'épaisseur.

Par exemple, l'augmentation de la densité des canaux de refroidissement dans les zones de produit plus épaisses ou l'utilisation de techniques avancées comme les canaux de refroidissement conformes¹ peuvent améliorer l'efficacité. De plus, le contrôle de la vitesse de refroidissement par ajustement de la température et du débit du fluide de refroidissement peut contribuer à obtenir un retrait plus uniforme du produit.

Impact sur la qualité des produits

Une conception efficace des moules influe directement sur la qualité du produit en minimisant les défauts et en garantissant une épaisseur constante. Elle permet non seulement de résoudre les problèmes potentiels lors du processus de fabrication, mais aussi d'améliorer la fiabilité et les performances globales du produit final.

La complexité de la conception des moules, des systèmes d'alimentation en fluides aux dispositifs de refroidissement, souligne son rôle essentiel dans l'obtention de tolérances d'épaisseur précises en moulage par injection. En approfondissant ces aspects, les professionnels du secteur découvrent de nouvelles opportunités d'innovation et d'amélioration de l'efficacité des processus de fabrication.

Les systèmes de glissières équilibrées empêchent les variations d'épaisseur.Vrai

Les systèmes de canaux équilibrés assurent une distribution uniforme des matériaux, minimisant ainsi les variations.

La densité des canaux de refroidissement est sans incidence sur l'uniformité de l'épaisseur.FAUX

La densité des canaux de refroidissement influe sur l'uniformité du refroidissement, et donc sur la régularité de l'épaisseur.

Quel rôle jouent les paramètres de processus dans le contrôle des tolérances ?

La compréhension des paramètres de processus est essentielle pour maîtriser la tolérance d'épaisseur dans le moulage par injection.

Les paramètres de procédé tels que la pression d'injection, la vitesse, la pression de maintien et la température du moule sont essentiels pour maîtriser la tolérance d'épaisseur en moulage par injection. En ajustant précisément ces paramètres, les fabricants peuvent garantir la constance des dimensions et de la qualité des produits, réduisant ainsi les défauts et améliorant la fiabilité.

Pression et vitesse d'injection

La pression et la vitesse d'injection influencent considérablement le remplissage du moule par la matière plastique fondue. Le réglage de ces paramètres garantit un écoulement uniforme de la matière, évitant ainsi les problèmes de finesse ou d'épaisseur irrégulières. Par exemple, une pression d'injection trop élevée peut provoquer des projections de matière, créant des zones trop fines, tandis qu'une pression trop faible peut entraîner un remplissage insuffisant.

fil des différentes étapes, permettant ainsi un remplissage plus contrôlé et réduisant les variations d'épaisseur. En savoir plus sur les avantages de l'injection multi-étapes² .

Maintenir la pression et le temps

La phase de maintien est cruciale pour compenser le retrait qui se produit lors du refroidissement. Un réglage correct de la pression de maintien garantit une compaction uniforme de la matière fondue, évitant ainsi les contraintes internes susceptibles d'entraîner des déformations ou des irrégularités d'épaisseur. Une pression trop élevée risque d'induire des contraintes excessives ; une pression trop faible ne compensera pas suffisamment le retrait.

De même, le temps de maintien doit être optimisé en fonction des dimensions du produit et des propriétés du matériau. Un temps de maintien trop long risque d'allonger inutilement les temps de cycle sans avantage supplémentaire, tandis qu'un temps trop court pourrait s'avérer insuffisant pour compenser correctement le retrait.

Température du matériau et du moule

La température du matériau et celle du moule influencent fortement le taux de retrait et les propriétés d'écoulement du métal en fusion. Une température de matériau plus élevée réduit la viscosité, ce qui améliore l'écoulement mais risque de provoquer des défauts comme des bavures. À l'inverse, une température plus basse peut entraver l'écoulement et compliquer le remplissage.

La température du moule influe sur la vitesse de refroidissement et, par conséquent, sur la régularité du retrait. Une température de moule équilibrée favorise un refroidissement uniforme, garantissant ainsi une épaisseur constante. Cependant, des températures excessivement élevées peuvent allonger les temps de cycle, tandis que des températures trop basses risquent d'exacerber les contraintes internes ou de provoquer des déformations.

En comprenant et en agissant sur ces paramètres de processus, les fabricants peuvent optimiser la tolérance de leurs produits moulés par injection. Ces ajustements améliorent non seulement la qualité des produits, mais réduisent également le gaspillage de matières premières et les coûts de production. Explorez d'autres stratégies d'optimisation des processus³ .

La pression d'injection influe sur la régularité de l'épaisseur.Vrai

Le réglage de la pression d'injection assure un flux de fusion uniforme, évitant ainsi les zones trop fines.

Une température élevée du moule réduit les taux de retrait.FAUX

Une température élevée du moule peut augmenter le retrait en affectant les vitesses de refroidissement.

Pourquoi le choix des matériaux est-il crucial pour la gestion des tolérances ?

Le choix du matériau a un impact significatif sur la précision et la fiabilité des produits moulés par injection, influençant leurs niveaux de tolérance.

Le choix du matériau influe sur le retrait, la fluidité et la stabilité, autant de facteurs essentiels pour garantir des tolérances serrées en moulage par injection. Opter pour des matériaux aux propriétés prévisibles assure des dimensions et des performances constantes du produit.

Influence des propriétés des matériaux sur la tolérance

Les propriétés des matériaux, telles que le taux de retrait et la fluidité, jouent un rôle essentiel dans la précision dimensionnelle des pièces moulées par injection. Par exemple, les matériaux à faible retrait, comme les plastiques techniques , sont idéaux pour les composants exigeant une grande précision. À l'inverse, les matériaux à fort retrait peuvent engendrer des écarts importants par rapport aux dimensions prévues, ce qui complique la gestion des tolérances.

Stabilité des matériaux et son impact

La stabilité du matériau, notamment face aux variations des conditions environnementales, est un autre facteur essentiel. Certains plastiques ont tendance à se dégrader ou à absorber l'humidité au fil du temps, ce qui peut altérer leurs propriétés lors de la transformation. Les matériaux qui conservent leurs caractéristiques, comme le polycarbonate, sont à privilégier pour garantir une épaisseur constante et une qualité de produit optimale.

Considérations relatives au traitement et sélection des matériaux

Le choix du matériau approprié implique également de prendre en compte ses exigences de transformation. Par exemple, les matériaux hygroscopiques comme le nylon nécessitent un séchage avant moulage afin d'éviter les défauts tels que les bulles ou les imperfections de surface, qui peuvent affecter la tolérance. Une préparation adéquate du matériau garantit que le produit final répond aux spécifications souhaitées.

Tableau : Comparaison des propriétés des matériaux ayant une incidence sur la tolérance

| Matériel | Taux de retrait | Stabilité | Prétraitement requis |

|---|---|---|---|

| Polycarbonate | Faible | Haut | Séchage |

| Nylon | Modéré | Modéré | Séchage |

| ABS | Faible à modéré | Haut | Minimal |

La compréhension de ces nuances permet aux fabricants de sélectionner des matériaux qui correspondent à leurs objectifs de tolérance spécifiques, améliorant ainsi la fiabilité et les performances des produits.

Le polycarbonate présente un faible retrait au moulage.Vrai

Le polycarbonate est reconnu pour son faible retrait, garantissant ainsi la précision.

Le nylon ne nécessite pas de séchage avant le moulage.FAUX

Le nylon est hygroscopique et doit être séché pour éviter les défauts.

Comment le contrôle qualité peut-il améliorer le contrôle de l'épaisseur ?

Garantir une épaisseur précise des produits moulés par injection repose en grande partie sur des techniques de contrôle qualité efficaces.

Le contrôle qualité améliore la maîtrise de l'épaisseur grâce à l'utilisation de systèmes de mesure en ligne et hors ligne pour surveiller et ajuster les processus de production, garantissant ainsi des dimensions de produit constantes.

Le rôle des systèmes d'inspection en ligne

Les systèmes d'inspection en ligne, tels que les capteurs de déplacement laser et les outils de mesure optique, jouent un rôle crucial dans le contrôle en temps réel de l'épaisseur des produits. Ces systèmes évaluent en continu les dimensions des produits moulés par injection pendant le processus de production. Par exemple, un capteur de déplacement laser peut détecter rapidement les écarts par rapport à l'épaisseur souhaitée, permettant ainsi des ajustements immédiats lors du moulage.

La mise en œuvre de ces technologies réduit le risque de production de produits défectueux, préservant ainsi la qualité et la fiabilité globales de la production. Ceci est particulièrement avantageux dans les contextes de production à grande échelle où la constance est primordiale.

Avantages de l'inspection hors ligne

Les inspections hors ligne complètent les systèmes en ligne en fournissant une analyse plus détaillée de la qualité des produits. Elles consistent en des mesures périodiques effectuées à l'aide d'outils de précision tels que des micromètres et des pieds à coulisse, permettant de déceler d'éventuels problèmes difficilement détectables en ligne. La réalisation de ces inspections contribue à identifier les tendances et les schémas de variation d'épaisseur, ce qui permet de prendre des décisions plus éclairées concernant l'amélioration des processus.

Tableau : Comparaison des méthodes d’inspection en ligne et hors ligne

| Type d'inspection | Avantages | Limites |

|---|---|---|

| En ligne | Données en temps réel, ajustements rapides | Peut passer à côté de défauts subtils |

| Hors ligne | Analyse détaillée, vue d'ensemble de la qualité | Long et peu adapté au temps réel |

Intégration des mécanismes de rétroaction

Un aspect crucial d'un contrôle qualité efficace réside dans le mécanisme de rétroaction. En corrélant les données d'inspection en ligne avec les paramètres de processus, les fabricants peuvent identifier les facteurs clés influant sur la tolérance d'épaisseur. Cette approche proactive facilite les ajustements et les optimisations en temps opportun, garantissant ainsi la correction rapide de tout écart par rapport aux normes souhaitées.

Par exemple, l'intégration de systèmes de rétroaction avec un logiciel de contrôle de processus permet d'ajuster automatiquement les paramètres en fonction des données en temps réel. Ceci améliore non seulement la précision, mais réduit également les interventions manuelles, optimisant ainsi l'efficacité globale.

L'intégration de méthodes d'inspection en ligne et hors ligne, associée à des boucles de rétroaction robustes, permet d'améliorer considérablement la gestion des tolérances d'épaisseur des produits moulés par injection. Ces pratiques garantissent aux fabricants le maintien de normes de qualité élevées tout en minimisant les déchets et les pertes d'efficacité.

Les systèmes d'inspection en ligne ajustent l'épaisseur en temps réel.Vrai

Ils utilisent des capteurs pour surveiller et modifier instantanément les processus de production.

Les inspections hors ligne ne conviennent pas aux ajustements en temps réel.Vrai

Ils fournissent une analyse détaillée, mais ne peuvent pas modifier les processus immédiatement.

Conclusion

La maîtrise des tolérances d'épaisseur est essentielle pour améliorer la qualité des produits. Mettons en œuvre ces techniques pour une fiabilité accrue !

-

Découvrez comment le refroidissement conforme améliore l'efficacité et la qualité des produits : en rapprochant les canaux de refroidissement de la pièce, on obtient un refroidissement plus homogène près de la surface de la pièce et une pièce en plastique de meilleure qualité. ↩

-

Découvrez comment l'injection multi-étapes améliore l'uniformité des produits : le moulage par injection multi-doses réduit les coûts de production et de main-d'œuvre. Les opérations de fabrication secondaires, telles que la peinture et l'ajout de logos… ↩

-

Approfondissez vos connaissances sur l'optimisation des procédés de moulage par injection : Étapes de l'optimisation du procédé de moulage par injection : 1. Examen de la fonctionnalité de l'outillage ; 2. Tests d'injection partielle ; 3. Études d'étanchéité du point d'injection ; 4. Évaluation/données des pièces témoins… ↩

-

Découvrez-en plus sur les plastiques techniques adaptés aux applications de précision : la majeure partie du retrait se produit dans le moule lors du refroidissement. Un léger retrait survient après l’éjection, lorsque la pièce moulée continue de refroidir. Ensuite… ↩

-

Comprendre comment les capteurs laser fournissent des mesures d'épaisseur en temps réel : les capteurs de déplacement par triangulation laser fonctionnent en détectant l'angle de la lumière réfléchie, qui est ensuite analysé et utilisé pour calculer le déplacement. ↩

-

Découvrez comment le logiciel optimise automatiquement les paramètres de fabrication : le contrôle des processus consiste à surveiller et à ajuster les paramètres du processus afin d’obtenir un résultat prédéfini ou souhaité. ↩