Le moulage par injection ne consiste pas seulement à remplir un moule ; il s'agit de créer la perfection au milieu de défis invisibles.

Les contraintes internes dans les produits moulés par injection résultent d'un écoulement irrégulier, d'un refroidissement et d'un retrait pendant le processus de moulage. Ces contraintes peuvent entraîner des changements dimensionnels, des défaillances mécaniques et des défauts esthétiques, affectant la qualité et les performances du produit.

Bien qu’il soit crucial de comprendre les bases des stress internes, approfondir leurs causes et leurs effets peut offrir des informations précieuses pour atténuer les problèmes potentiels. Explorons ces aspects plus en détail pour améliorer la fiabilité des produits et l'efficacité de la fabrication.

Le déséquilibre du flux provoque des contraintes internes dans le moulage par injection.Vrai

Le déséquilibre du débit entraîne une vitesse et une pression inégales, provoquant un stress.

- 1. Quelles sont les principales causes de contrainte interne dans le moulage par injection ?

- 2. Comment les contraintes internes affectent-elles les propriétés mécaniques des produits ?

- 3. Quels défauts d’apparence peuvent résulter d’un stress interne ?

- 4. Comment minimiser les contraintes internes lors du moulage par injection ?

- 5. Conclusion

Quelles sont les principales causes de contrainte interne dans le moulage par injection ?

Les contraintes internes dans le moulage par injection proviennent de facteurs tels que le déséquilibre du flux, un refroidissement irrégulier et l'orientation moléculaire.

Les principales causes de contraintes internes dans le moulage par injection comprennent le déséquilibre du flux, un refroidissement irrégulier et l'orientation moléculaire, qui se produisent en raison d'incohérences de processus et de conception. Ces contraintes peuvent compromettre l'intégrité structurelle et l'apparence des produits moulés.

Déséquilibre de débit

Au cours du processus de moulage par injection, la matière plastique fondue ne s'écoule pas toujours uniformément dans la cavité du moule. Cet écart est principalement dû aux variations de la vitesse d'écoulement et de la répartition de la pression. Par exemple, près de la porte par laquelle le plastique entre, la matière fondue s’écoule plus rapidement que dans les zones plus éloignées. Ce déséquilibre génère des contraintes de cisaillement au sein du produit.

Des conceptions de moules déraisonnables, telles que des portes mal positionnées ou des glissières de taille inadéquate, exacerbent ce déséquilibre. En affinant ces éléments de conception, les contraintes induites par les écarts d’écoulement peuvent être considérablement réduites.

Refroidissement inégal

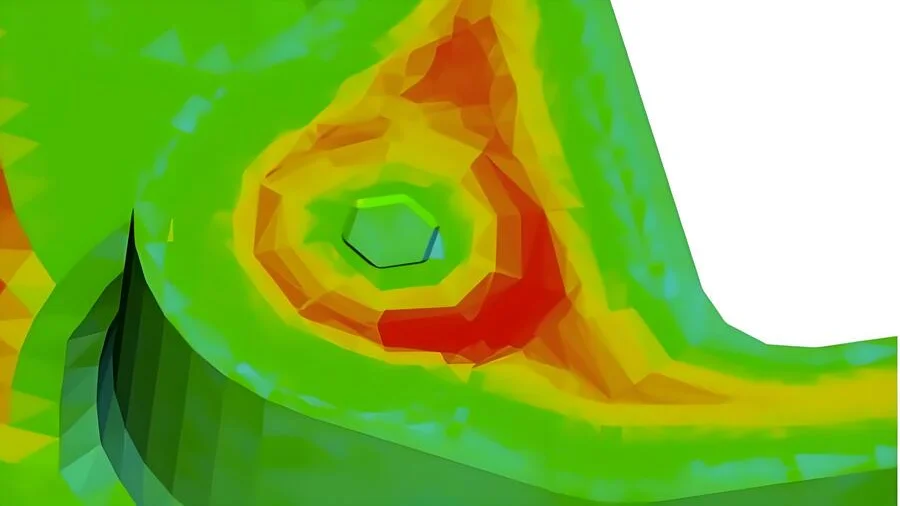

La phase de refroidissement est cruciale pour définir les propriétés finales d'un produit moulé par injection. Si certaines zones se refroidissent plus rapidement que d’autres, un stress thermique apparaît. Des facteurs tels qu’une température de moule incohérente et des canaux de refroidissement mal conçus y contribuent.

L'épaisseur inégale des parois joue également un rôle. Les sections plus épaisses refroidissent plus lentement que les plus fines, créant ainsi une contrainte interne. Une approche de conception stratégique, axée sur une épaisseur de paroi uniforme, peut atténuer ce problème.

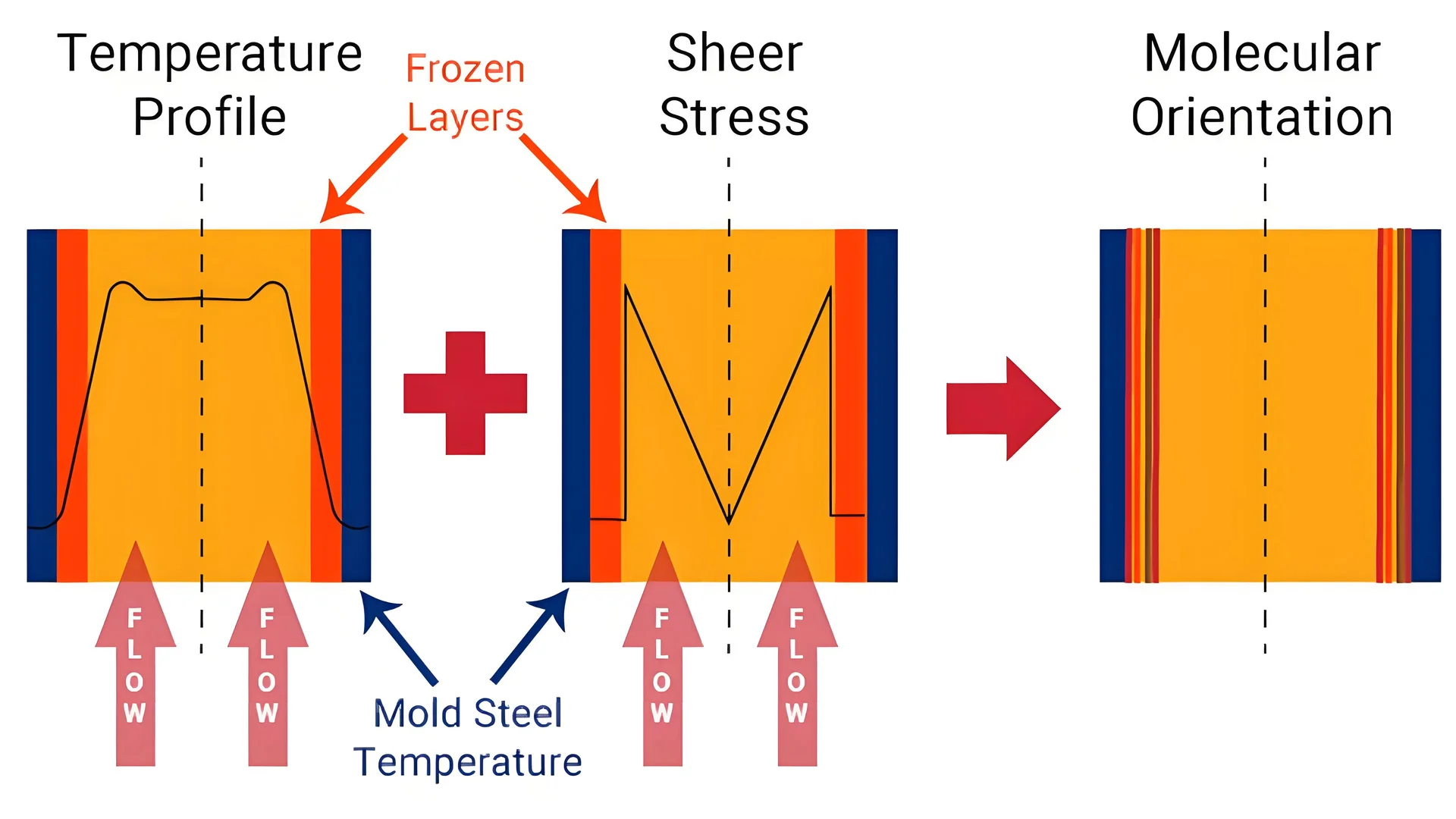

Orientation Moléculaire

Lorsque le plastique fondu s'écoule à travers le moule, ses molécules s'alignent dans le sens d'écoulement. Cet alignement peut conduire à des contraintes d’orientation, qui se retrouvent principalement dans la direction de l’écoulement et moins perpendiculairement à celle-ci.

Les paramètres de processus tels que la vitesse d’injection et la pression de maintien ont un impact direct sur l’orientation moléculaire. Par exemple, une vitesse d’injection ou une pression de maintien trop élevée peut amplifier la contrainte d’orientation. L’ajustement de ces paramètres permet de gérer efficacement le degré d’orientation moléculaire.

Analyse comparative : causes du stress interne

| Cause | Description | Stratégie d'atténuation |

|---|---|---|

| Déséquilibre de débit | Répartition inégale de la vitesse et de la pression dans la cavité du moule. | Optimisez la position du portail et la taille des coulisses. |

| Refroidissement inégal | Taux de refroidissement différentiels entraînant des contraintes thermiques. | Température de moule uniforme ; meilleure disposition des canaux. |

| Orientation Moléculaire | Alignement des molécules provoquant une contrainte dans le sens de l'écoulement. | Contrôlez la vitesse d’injection et la pression de maintien. |

Comprendre ces causes profondes est essentiel pour toute personne impliquée dans l'optimisation du moulage par injection 1 . En identifiant et en traitant ces facteurs, les fabricants peuvent améliorer la qualité de leurs produits et prolonger leur cycle de vie.

Le déséquilibre du flux provoque une contrainte de cisaillement dans les produits moulés.Vrai

Le déséquilibre du débit crée une pression inégale, entraînant une contrainte de cisaillement.

Une épaisseur de paroi uniforme augmente les contraintes internes lors du moulage.FAUX

Une épaisseur de paroi uniforme réduit la contrainte thermique, mais ne l’augmente pas.

Comment les contraintes internes affectent-elles les propriétés mécaniques des produits ?

Les contraintes internes des produits peuvent gravement compromettre leurs propriétés mécaniques, influençant leur résistance et leur durabilité.

Les contraintes internes peuvent dégrader les propriétés mécaniques des produits en provoquant des changements dimensionnels, en réduisant la résistance et en favorisant la rupture sous contrainte.

Comprendre le rôle des contraintes internes

Les contraintes internes dans les produits moulés par injection sont générées en raison de déséquilibres d'écoulement, d'un refroidissement inégal et de l'orientation moléculaire au cours du processus de fabrication. Ces contraintes peuvent se manifester sous diverses formes, notamment les contraintes de cisaillement, les contraintes thermiques et les contraintes d'orientation. Chaque type contribue de manière unique à modifier les caractéristiques mécaniques d'un produit.

Défis de stabilité dimensionnelle

Les contraintes internes entraînent souvent des changements dimensionnels après fabrication. À mesure que ces contraintes se relâchent avec le temps, les produits peuvent subir une déformation ou un rétrécissement, ce qui a un impact non seulement sur leur apparence, mais également sur leur fonctionnalité. Par exemple, un ajustement incorrect 2 lors des opérations d'assemblage peut résulter d'écarts dimensionnels même légers.

| Facteur | Impact sur les dimensions |

|---|---|

| Déséquilibre de débit | Retrait irrégulier, déformation |

| Refroidissement inégal | Expansion ou contraction localisée |

| Orientation Moléculaire | Retrait différentiel dans le sens de l'écoulement |

Dégradation des propriétés mécaniques

Les contraintes internes ont un impact direct sur les propriétés mécaniques telles que la résistance, la ténacité et la résistance à la fatigue. Lorsque ces tensions sont concentrées dans des domaines précis, elles peuvent devenir des points de faiblesse. Par conséquent, les produits peuvent tomber en panne prématurément sous des charges mécaniques, en particulier s'ils sont soumis à des forces répétitives ou dynamiques.

Par exemple, les composants automobiles fabriqués par moulage par injection doivent résister à des contraintes importantes au fil du temps. Les concentrations de contraintes internes peuvent conduire à des fissures 3 ou à des fractures sous charge, compromettant la sécurité et les performances.

Facteurs influençant les propriétés mécaniques

- Caractéristiques des matériaux : Différents plastiques présentent différents degrés de susceptibilité aux contraintes internes. Par exemple, les plastiques amorphes peuvent réagir différemment des plastiques cristallins lorsqu’ils sont exposés à des contraintes internes.

- Paramètres de fabrication : Le choix de la vitesse d'injection, des réglages de pression et des vitesses de refroidissement influence de manière significative le degré de formation de contraintes internes. L'optimisation de ces paramètres peut aider à atténuer les effets indésirables.

Stratégies d'atténuation

Pour préserver les propriétés mécaniques des produits moulés par injection, les fabricants peuvent :

- Optimiser la conception des moules : cela inclut le placement stratégique des portes et des canaux de refroidissement pour favoriser un flux et un refroidissement uniformes.

- Ajustements du processus : Un réglage fin de la vitesse et de la pression d’injection permet de réduire le stress d’orientation moléculaire. La mise en œuvre d’une injection en plusieurs étapes peut également atténuer les contraintes induites par l’écoulement.

- Techniques de post-traitement : des techniques telles que le recuit peuvent détendre les contraintes internes, améliorant ainsi la stabilité mécanique au fil du temps.

Comprendre ces stratégies est crucial pour améliorer la longévité et la fiabilité des produits tout en minimisant les défaillances potentielles dues aux contraintes internes.

Les contraintes internes provoquent une déformation du produit au fil du temps.Vrai

Les contraintes internes se relâchent, entraînant des changements dimensionnels comme la déformation.

Tous les plastiques sont également affectés par les contraintes internes.FAUX

Différents plastiques ont des sensibilités variables aux contraintes internes.

Quels défauts d’apparence peuvent résulter d’un stress interne ?

Les contraintes internes dans les produits moulés par injection peuvent entraîner des défauts inesthétiques qui compromettent à la fois l'esthétique et la fonctionnalité.

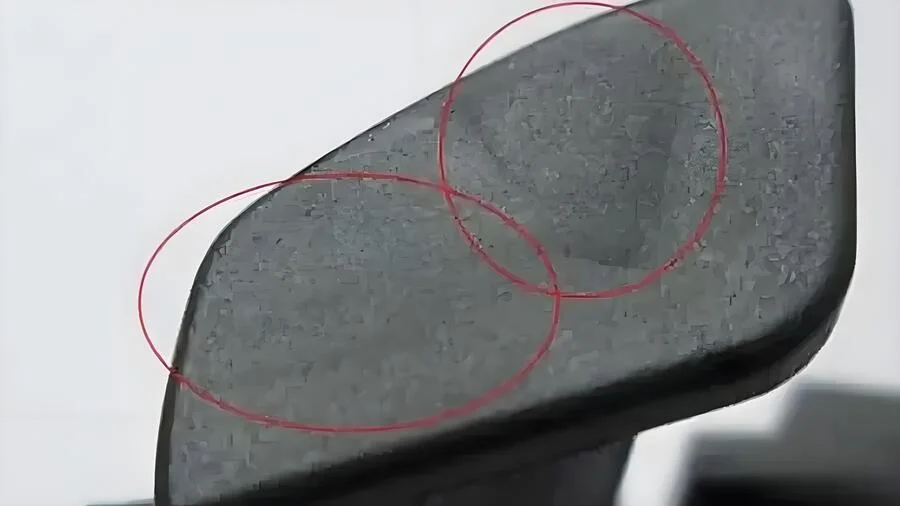

Les contraintes internes peuvent provoquer divers défauts d'apparence dans les produits moulés par injection, tels que des fissures, des stries argentées et des bulles. Ces problèmes gâchent non seulement l'attrait visuel du produit, mais peuvent également avoir un impact sur son intégrité structurelle.

Comprendre le stress interne

Des contraintes internes surviennent pendant le processus de moulage par injection lorsque le plastique fondu subit un écoulement, un refroidissement et un retrait inégaux. Ce stress se manifeste par des défauts qui affectent la qualité visuelle du produit.

Défauts d’apparence courants

-

Fissures :

- Des fissures apparaissent souvent en raison de contraintes internes élevées concentrées dans des zones spécifiques. Ils peuvent survenir pendant ou après le démoulage.

- Des facteurs tels qu'une mauvaise conception du moule ou des vitesses de refroidissement rapides exacerbent la formation de fissures.

-

Stries argentées :

- Il s'agit de lignes ondulées et argentées visibles à la surface, causées par l'humidité ou l'air emprisonné dans le matériau lors du moulage.

- Les stries argentées sont particulièrement visibles sur les produits transparents, affectant la clarté et l'esthétique.

-

Bulles :

- Se produisent lorsque des poches de gaz ou d'air se forment à l'intérieur du produit, généralement en raison d'un refroidissement rapide ou d'une teneur élevée en humidité dans le plastique.

- Les bulles compromettent à la fois l’apparence et potentiellement les propriétés mécaniques du produit.

Facteurs contribuant aux défauts d’apparence

Paramètres de conception et de processus du moule

- Déséquilibre d'écoulement : une répartition inégale de l'écoulement du plastique fondu peut entraîner des défauts tels que des fissures et des bulles 4 .

- Taux de refroidissement : un refroidissement incohérent provoque un stress thermique, contribuant à des défauts tels que des déformations et des stries argentées.

- Orientation moléculaire : des niveaux d'orientation élevés lors de vitesses d'injection rapides augmentent la probabilité de stries d'argent.

Solutions pour atténuer les défauts d’apparence

- Optimisez la conception des moules en ajustant la position des portes et en garantissant un flux équilibré.

- Utilisez des processus d’injection en plusieurs étapes pour gérer l’orientation moléculaire et réduire le stress.

- Mettez en œuvre une disposition appropriée des canaux de refroidissement pour garantir un refroidissement uniforme dans tout le produit.

En abordant ces facteurs, les fabricants peuvent réduire considérablement les défauts d’apparence des produits moulés par injection, améliorant ainsi à la fois la qualité esthétique et les performances.

Les fissures dans les produits résultent d'un refroidissement rapide.Vrai

Un refroidissement rapide provoque une répartition inégale des contraintes, conduisant à des fissures.

Les stries argentées sont causées par une chaleur excessive.FAUX

Les stries argentées résultent de l'humidité ou de l'air emprisonnés, et non de la chaleur.

Comment minimiser les contraintes internes lors du moulage par injection ?

Minimiser les contraintes internes dans le moulage par injection est crucial pour garantir la durabilité et l’esthétique du produit. Les stratégies efficaces impliquent l'optimisation de la conception des moules, l'ajustement des paramètres du processus et la mise en œuvre de techniques de post-traitement.

Pour minimiser les contraintes internes dans le moulage par injection, optimisez la conception des moules, ajustez les paramètres de traitement tels que la vitesse et la pression d'injection et utilisez des méthodes de post-traitement telles que le recuit. Ces étapes aident à équilibrer le flux, le refroidissement et l’orientation moléculaire, réduisant ainsi les défauts potentiels et améliorant la qualité du produit.

Optimiser la conception des moules

L’un des principaux moyens de réduire les contraintes internes consiste à concevoir soigneusement les moules. En plaçant stratégiquement les portes et en utilisant plusieurs systèmes de portes, les fabricants peuvent obtenir un flux plus équilibré de matière plastique fondue, ce qui empêche l'accumulation de contraintes de cisaillement. Une conception bien pensée inclut également l’optimisation des tailles et des formes des canaux pour minimiser la résistance, garantissant ainsi un écoulement uniforme à travers le moule.

De plus, il est essentiel de disposer de canaux de refroidissement pour faciliter un refroidissement uniforme. Par exemple, un produit avec une épaisseur de paroi variable peut bénéficier d'une conception d'épaisseur de paroi progressive 5 , ce qui permet de maintenir des vitesses de refroidissement constantes et de minimiser les contraintes thermiques.

Ajuster les paramètres du processus de moulage par injection

Les paramètres du processus ont un impact significatif sur les niveaux de contraintes internes au sein d'un produit moulé par injection. La réduction de la vitesse d’injection et de la pression de maintien peut diminuer le degré d’orientation moléculaire, conduisant à moins de contraintes internes. L'allongement du temps de maintien permet de réduire les taux de retrait, réduisant ainsi le stress.

Le contrôle des températures (à la fois en matière de moisissure et de fusion) est également crucial. Des températures de fusion élevées peuvent augmenter l'orientation moléculaire, il est donc essentiel de sélectionner des températures appropriées en fonction du type de matériau. La mise en œuvre d'un processus d'injection en plusieurs étapes peut également aider à gérer le stress en ajustant progressivement la vitesse et la pression tout au long du cycle de moulage.

| Paramètre | Ajustement suggéré |

|---|---|

| Vitesse d'injection | Abaisser pour réduire le stress d'orientation |

| Pression de maintien | Abaisser pour minimiser le retrait |

| Température du moule | Optimiser pour un refroidissement uniforme |

| Température de fusion | Ajuster en fonction des besoins matériels |

Techniques de post-traitement

Les techniques de post-traitement telles que le recuit peuvent réduire considérablement les contraintes internes des produits moulés par injection. Le recuit consiste à chauffer le produit à une température spécifique, à le maintenir pendant une période définie, puis à le refroidir lentement. Ce processus détend la structure moléculaire, réduisant ainsi efficacement le stress.

Pour les produits nécessitant une précision dimensionnelle élevée, un conditionnement en humidité peut être appliqué. En plaçant le produit dans un environnement à humidité contrôlée, il absorbe l'humidité, ce qui aide à ajuster le retrait et à soulager le stress.

Ces techniques garantissent collectivement que le produit final répond aux normes de qualité et fonctionne de manière fiable dans son application prévue. La mise en œuvre de telles mesures améliore non seulement la durabilité, mais prolonge également la durée de vie du produit.

L'optimisation de la conception du moule réduit les contraintes internes.Vrai

Le placement stratégique des portes et la conception des canaux de refroidissement équilibrent le débit et le refroidissement.

Une vitesse d'injection plus élevée diminue la contrainte interne.FAUX

Une vitesse plus élevée augmente l’orientation moléculaire, augmentant ainsi la contrainte interne.

Conclusion

En abordant les contraintes internes grâce à une conception stratégique des moules et à des ajustements des processus, les fabricants peuvent améliorer considérablement la qualité de leurs produits. Adoptez ces stratégies pour minimiser les défauts et optimiser les performances.

-

Explorez des stratégies pour améliorer la qualité des produits grâce à l'optimisation des processus. : Meilleures pratiques pour optimiser votre processus de moulage par injection · 1. Surveillance et ajustement réguliers des paramètres · 2. Utilisation de systèmes de contrôle avancés · 3. Approche approfondie… ↩

-

Découvrez comment des changements mineurs induits par les contraintes ont un impact sur la précision de l'assemblage. : Un changement local de la déformation pendant le formage à froid pourrait entraîner un état de contrainte et une rigidité différents dans le produit. Cela peut augmenter ou diminuer… ↩

-

Découvrez pourquoi les contraintes internes provoquent des fissures sous charge. : (1) L'existence de contraintes internes dans le produit affectera sérieusement les propriétés mécaniques et les performances du produit ; en raison du… ↩

-

Apprenez des techniques pour éviter les défauts courants dans les produits moulés. : Lorsque les méthodes de ventilation conventionnelles échouent, la ventilation sous vide peut résoudre efficacement les problèmes liés au dégazage et au piégeage de l'air dans les moules à injection. ↩

-

Découvrez comment la conception progressive de l'épaisseur de paroi améliore l'uniformité du refroidissement. : Qualité des pièces : La conception de pièces moulées par injection avec des problèmes d'épaisseur de paroi peut entraîner des défauts tels que des dolines, des déformations et des tirs courts. Ces problèmes… ↩