Le moulage par injection est un processus de fabrication polyvalent, mais en ce qui concerne la production de pièces qui doivent résister à une chaleur extrême, les enjeux sont plus élevés. Des plastiques à haute température comme Peek, PEI et PPS sont essentiels dans des industries telles que l'aérospatiale, l'automobile et l'électronique, où les pièces sont exposées à des températures dépassant 150 ° C. Cependant, la conception de ces matériaux nécessite une attention particulière aux propriétés des matériaux 1 , à la conception de moisissure 2 et aux paramètres de processus.

Le moulage par injection de pièces à haute température exige une sélection précise de matériaux, une conception de moisissure robuste et un contrôle méticuleux des processus pour assurer la durabilité et les performances dans des conditions extrêmes.

Comprendre les nuances de ce processus est crucial pour les ingénieurs et les concepteurs visant à produire des composants fiables et hautes performances. Ce guide vous guidera à travers les considérations essentielles, de la sélection des matériaux à l'optimisation des processus, en garantissant que vos pièces à haute température répondent aux demandes de leurs applications.

Les plastiques à haute température sont essentiels pour les pièces exposées à une chaleur extrême.Vrai

Des matériaux comme Peek et PEI maintiennent leurs propriétés mécaniques à des températures supérieures à 150 ° C, ce qui les rend idéales pour des environnements exigeants.

Le moulage par injection est la seule méthode viable pour produire des pièces en plastique à haute température.FAUX

Bien que le moulage par injection soit très efficace, des alternatives telles que l'usinage CNC ou l'impression 3D peuvent être utilisées pour le prototypage ou la production à faible volume.

- 1. Que sont les plastiques à haute température et pourquoi sont-ils importants?

- 2. Quelles sont les étapes clés du processus de moulage par injection pour les pièces à haute température?

- 3. Quelles sont les considérations de conception critiques pour le moulage par injection à haute température?

- 4. Comment choisissez-vous entre le moulage par injection et d'autres méthodes de fabrication?

- 5. Quels sont les défis communs dans les moulures d'injection des pièces à haute température?

- 6. Conclusion

Que sont les plastiques à haute température et pourquoi sont-ils importants?

Des plastiques à haute température sont conçus pour maintenir leur intégrité structurelle et leurs performances dans des environnements où les plastiques standard échoueraient. Ces matériaux sont cruciaux pour les applications nécessitant une résistance à la chaleur, une stabilité chimique et une résistance mécanique.

Les plastiques à haute température, tels que PEEK, PEI et PPS, sont essentiels pour les pièces de l'aérospatiale, de l'automobile et de l'électronique en raison de leur capacité à résister à des températures supérieures à 150 ° C tout en offrant d'excellentes propriétés mécaniques et chimiques.

| Matériel | Température de service maximale | Propriétés clés | Applications courantes |

|---|---|---|---|

| COUP D'OEIL | 260°C | Haute résistance, résistance chimique | Pièces de moteur aérospatial, implants médicaux |

| PEI | 170 ° C | Isolation électrique ignifuge | Électronique, intérieurs automobiles |

| PPS | 220°C | Stabilité dimensionnelle, faible absorption d'humidité | Capteurs automobiles, connecteurs électriques |

Polyétheréthercétone (PEEK)

Peek est un matériau remarquable pour les applications à haute température. Avec un point de fusion de 343 ° C, il peut fonctionner en continu à 260 ° C tout en maintenant une excellente résistance mécanique et une résistance chimique. Sa faible inflammabilité et sa résistance à l'usure élevée le rendent idéal pour les applications aérospatiales et médicales. Cependant, PEEK nécessite un traitement précis en raison de sa température de fusion élevée et de sa sensibilité aux taux de refroidissement.

Polyétherimide (PEI)

Le PEI, souvent connu sous son nom commercial Ultem, offre un équilibre de résistance à la chaleur, de retard de flamme et d'isolation électrique. Avec une température de service continue de 170 ° C, il est couramment utilisé dans les intérieurs électroniques et automobiles. Le PEI est plus facile à traiter que le coup d'œil, mais exige toujours un contrôle minutieux de la température pour éviter les défauts.

Sulfure de polyphénylène (PPS)

PPS est évalué pour sa stabilité dimensionnelle et sa résistance aux produits chimiques et à l'humidité. Il peut résister aux températures jusqu'à 220 ° C, ce qui le rend adapté aux applications automobiles et électriques. Le PPS est sujet à un flash pendant le moulage, donc un contrôle précis de la pression d'injection et de la conception du moule est essentiel.

Peek est le plastique à haute température le plus polyvalent.Vrai

La combinaison de Peek de résistance à la chaleur, de résistance et de stabilité chimique le rend adapté à un large éventail d'applications exigeantes.

Les plastiques à haute température sont toujours plus chers que les plastiques standard.FAUX

Bien que souvent plus cher, le coût est justifié par leurs performances supérieures dans des conditions extrêmes, et la sélection des matériaux dépend des besoins d'application spécifiques.

Quelles sont les étapes clés du processus de moulage par injection pour les pièces à haute température?

Le moulage par injection de pièces à haute température implique une série d'étapes soigneusement contrôlées pour s'assurer que les propriétés du matériau sont préservées et la pièce répond aux spécifications de conception.

Le processus de moulage par injection pour les pièces à haute température comprend la sélection des matériaux 3 , la conception de moisissure, la configuration de la machine, l'injection, le refroidissement et l'éjection, chacun nécessitant un contrôle précis pour gérer les défis uniques des plastiques à haute température.

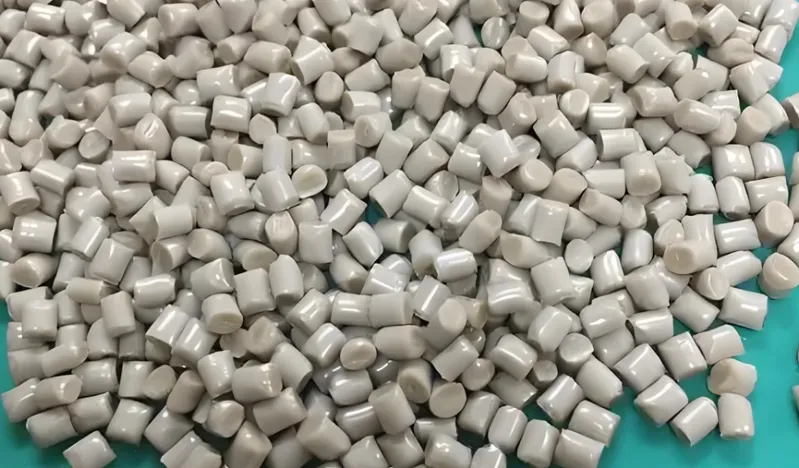

Sélection des matériaux

Choisir le bon matériau est le fondement d' un moulage par injection à haute température 4 . Des facteurs tels que la température de fonctionnement, l'exposition chimique et la contrainte mécanique doivent guider le processus de sélection. Par exemple, le coup d'œil est idéal pour une chaleur extrême, tandis que le PEI offre une meilleure isolation électrique.

Conception de moules

Les moules pour les plastiques à haute température doivent résister aux températures et pressions élevées. Des matériaux comme l'acier H-13 sont couramment utilisés pour leur durabilité. De plus, le moule doit incorporer des caractéristiques telles que l'épaisseur de la paroi uniforme et des angles de tirage adéquats pour éviter la déformation et assurer une éjection facile.

Un équipement spécialisé pour la précision est nécessaire.

Les machines de moulage par injection doivent être configurées pour gérer les températures de traitement élevées requises pour les matériaux comme PEEK (jusqu'à 400 ° C). Les températures de baril et de buse, ainsi que les températures de moisissure, nécessitent un étalonnage précis pour éviter la dégradation des matériaux ou le remplissage incomplet.

Injection

Pendant l'injection, le plastique fondu est forcé dans la cavité du moule. Pour les plastiques à haute température, le contrôle de la vitesse d'injection et de la pression est essentiel pour prévenir les défauts comme le flash ou les vides. Des vitesses d'injection plus lentes sont souvent nécessaires pour gérer la viscosité du matériau.

Refroidissement

Le refroidissement doit être soigneusement géré pour empêcher la déformation ou les contraintes internes. Les plastiques à haute température ont souvent une mauvaise conductivité thermique, de sorte que les canaux de refroidissement ou les broches thermiques sont utilisés pour assurer une dissipation de chaleur uniforme. Les temps de refroidissement peuvent être plus longs que pour les plastiques standard.

Éjection

Les pièces doivent être éjectées attentivement pour éviter les dommages. Des angles de tirage d'au moins 1 ° par pouce de profondeur de cavité sont recommandés pour faciliter l'éjection lisse sans souligner la pièce.

Le refroidissement est l'étape la plus critique dans le moulage par injection des pièces à haute température.FAUX

Bien que le refroidissement soit important, la sélection des matériaux et la conception de moisissures sont également cruciaux pour garantir la qualité et les performances des pièces.

Les plastiques à haute température nécessitent des temps de refroidissement plus longs que les plastiques standard.Vrai

En raison de leur mauvaise conductivité thermique, les plastiques à haute température ont souvent besoin de périodes de refroidissement prolongées pour se solidifier correctement.

Quelles sont les considérations de conception critiques pour le moulage par injection à haute température?

La conception de pièces pour le moulage par injection à haute température nécessite une attention aux détails pour éviter les pièges communs comme la déformation, les marques d'évier ou une mauvaise stabilité dimensionnelle.

Les principales considérations de conception comprennent l'épaisseur de paroi uniforme 5 , les angles de tirage 6 , l'emplacement de la porte, la ventilation et les canaux de refroidissement 7 , qui sont tous essentiels pour produire des pièces à haute température sans défaut.

Épaisseur de paroi uniforme

Le maintien d'une épaisseur de paroi constante (généralement 1,5 à 2,5 mm) est crucial pour empêcher la déformation et assurer un refroidissement uniforme. Les variations de l'épaisseur peuvent entraîner un retrait différentiel, provoquant des contraintes internes ou des inexactitudes dimensionnelles.

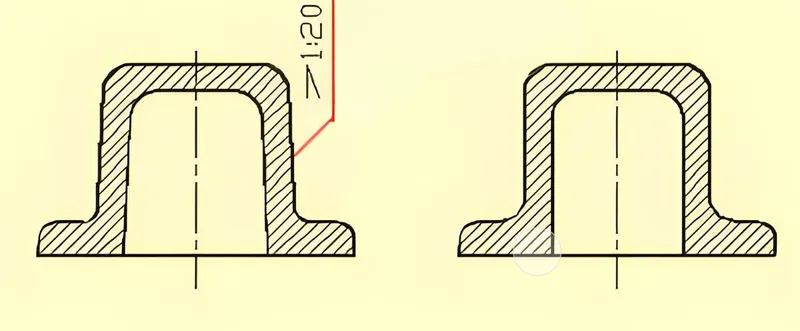

Angles de dépouille

Des angles de tirage d'au moins 1 ° par pouce de profondeur de cavité sont nécessaires pour faciliter l'éjection des pièces. Pour les plastiques à haute température, qui peuvent être plus cassants, les angles de projet appropriés réduisent le risque de dommages de pièce pendant l'élimination.

Emplacement de la porte

Les portes doivent être placées dans les zones où l'écoulement est optimisé et la contrainte est minimisée. Pour les pièces à haute température, les portes sont souvent situées dans des sections plus épaisses pour assurer un remplissage complet avant le refroidissement du matériau.

Ventilation

Une ventilation adéquate est essentielle pour permettre aux gaz piégés de s'échapper, empêchant des défauts comme les brûlures ou les vides. Les évents doivent être placés stratégiquement le long de la ligne de séparation ou dans les zones sujets à l'accumulation de gaz.

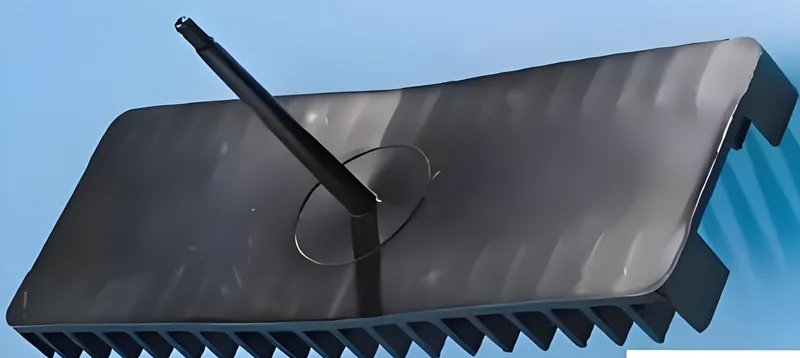

Canaux de refroidissement

Un refroidissement efficace est essentiel pour les plastiques à haute température. Les canaux de refroidissement doivent être conçus pour fournir une dissipation de chaleur uniforme, nécessitant souvent un refroidissement conforme ou des épingles thermiques pour les géométries complexes.

| Caractéristique de conception | Recommandation | But |

|---|---|---|

| Épaisseur de paroi | 1,5-2,5 mm, uniforme | Empêche la déformation, assure même le refroidissement |

| Angles de dépouille | ≥ 1 ° par pouce de profondeur | Facilite l'éjection |

| Emplacement de la porte | Sections plus épaisses, loin des zones critiques | Optimise le flux, réduit la contrainte |

| Ventilation | Le long de la ligne de séparation, 0,02-0,05 mm de profondeur | Permet d'échapper au gaz |

| Canaux de refroidissement | Équidistant ou conforme | Assure un refroidissement uniforme |

L'épaisseur de paroi uniforme est la considération de conception la plus importante.Vrai

Il impacte directement les taux de refroidissement et l'intégrité des parties, ce qui en fait un aspect fondamental de la conception.

Les angles de projet ne sont pas nécessaires pour les plastiques à haute température.FAUX

Les angles de projet sont essentiels pour toutes les pièces moulées par injection afin d'assurer l'éjection en douceur et de prévenir les dommages.

Comment choisissez-vous entre le moulage par injection et d'autres méthodes de fabrication?

La sélection du bon processus de fabrication dépend de facteurs tels que le volume de production, la complexité des pièces et les exigences matérielles. Le moulage par injection 8 est souvent le meilleur choix pour les parties complexes à volume élevé, mais des alternatives existent pour différents scénarios.

Le moulage par injection est idéal pour la production à volume élevé de pièces complexes à haute température, tandis que l'usinage CNC 9 ou 3D peut être meilleur pour le prototypage ou les courses à faible volume.

Volume de production

Pour les grands cycles de production, le moulage par injection est rentable en raison de sa répétabilité élevée et de ses faibles coûts par partie. Cependant, l'investissement initial d'outillage est élevé, ce qui le rend moins adapté aux petits lots.

Complexité en partie

Le moulage par injection excelle dans la production de géométries complexes avec des tolérances étroites. Pour les pièces plus simples, l'usinage CNC pourrait être plus économique, en particulier pour les faibles volumes.

Compatibilité des matériaux

Toutes les méthodes de fabrication ne peuvent pas gérer des plastiques à haute température. Le moulage par injection est bien adapté pour des matériaux comme Peek et PEI, tandis que l'impression 3D 10 options est limitée et manquent souvent de résistance à la chaleur nécessaire.

| Facteur | Moulage par injection | Usinage CNC | Impression 3D |

|---|---|---|---|

| Volume | Haut | Faible | Faible |

| Complexité | Haut | Moyen | Haut |

| Options matérielles | Large gamme | Limité | Très limité |

| Coût de l'outillage | Haut | Faible | Aucun |

| Coût par partie | Faible (volume élevé) | Haut | Haut |

Le moulage par injection est toujours le meilleur choix pour les pièces à haute température.FAUX

Bien que efficaces pour de nombreuses applications, d'autres méthodes telles que l'usinage CNC peuvent être plus rentables pour le prototypage ou les petits cycles de production.

L'impression 3D ne convient pas aux plastiques à haute température.FAUX

Certaines technologies d'impression 3D peuvent traiter des matériaux à haute température, mais ils peuvent ne pas correspondre aux performances des pièces moulées par injection.

Quels sont les défis communs dans les moulures d'injection des pièces à haute température?

Les plastiques à haute température à haute température présentent des défis uniques qui nécessitent une gestion minutieuse pour éviter les défauts et garantir la qualité des pièces.

Les défis courants incluent la dégradation des matériaux 11 , la déformation 12 , le flash et la mauvaise stabilité dimensionnelle 13 , qui peuvent tous être atténués grâce à une conception et un contrôle de processus appropriés.

Dégradation des matériaux

Des températures de traitement élevées peuvent provoquer une dégradation thermique si elle n'est pas gérée correctement. Cela peut entraîner une décoloration, une réduction des propriétés mécaniques ou même une défaillance des pièces. L'utilisation des températures de canon et de buse correctes est essentielle.

Gauchissement

En raison des taux de retrait élevés de certains plastiques à haute température, la déformation est un problème courant. Assurer une épaisseur de paroi uniforme et l'optimisation du refroidissement peut aider à minimiser ce problème.

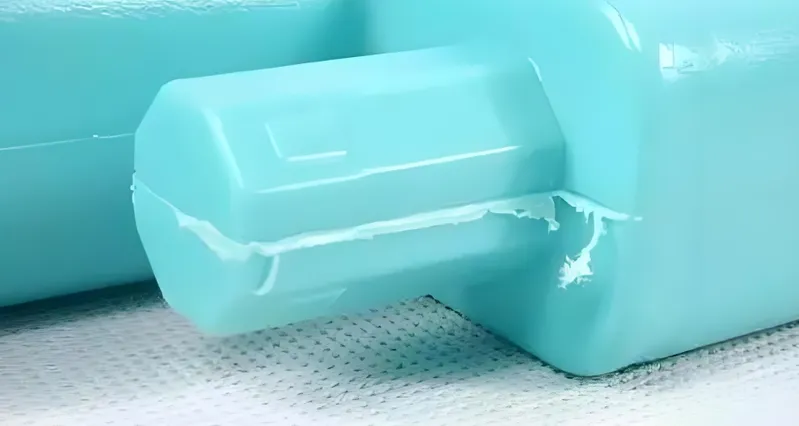

Éclair

Des matériaux comme PPS sont sujets à flash, où l'excès de matériau échappe à la cavité du moule. Un contrôle précis de la pression d'injection et de la force de serrage des moisissures est nécessaire pour empêcher cela.

Stabilité dimensionnelle

Les plastiques à haute température peuvent présenter un retrait significatif, affectant la précision dimensionnelle. La prise en compte du retrait dans la conception de la moisissure et de l'utilisation de matériaux avec des taux de retrait faible, comme les PP, peut aider à maintenir les tolérances.

La déformation est inévitable dans le moulage par injection à haute température.FAUX

Avec une conception et un contrôle de processus appropriés, la déformation peut être minimisée ou éliminée.

Le flash est plus fréquent dans les plastiques à haute température que dans les plastiques standard.Vrai

Des matériaux comme PPS ont une viscosité plus faible à des températures élevées, ce qui augmente le risque de flash s'il n'est pas correctement géré.

Conclusion

Le moulage par injection de pièces à haute température est un processus complexe mais gratifiant lorsqu'il est fait correctement. En se concentrant sur la sélection des matériaux, la conception de moisissures et l'optimisation des processus, les fabricants peuvent produire des pièces qui excellent dans les environnements les plus exigeants. Que vous travailliez dans l'aérospatiale, l'automobile ou l'électronique, la compréhension de ces considérations clés vous aidera à réussir dans votre prochain projet.

-

Cette ressource fournira un aperçu de la façon dont les propriétés des matériaux influencent les performances et la durabilité des pièces moulées. ↩

-

Découvrez les stratégies efficaces de conception de moisissures qui améliorent les performances des composants à haute température dans diverses industries. ↩

-

Ce lien fournira un aperçu de la sélection des bons matériaux pour le moulage par injection, crucial pour atteindre les performances et la durabilité souhaitées. ↩

-

Explorez cette ressource pour comprendre les meilleures pratiques et techniques pour réussir le moulage par injection à haute température, assurer la qualité et l'efficacité. ↩

-

La compréhension de l'épaisseur uniforme de la paroi est vitale pour prévenir la déformation et assurer un refroidissement uniforme dans le moulage par injection à haute température. ↩

-

L'exploration du rôle des angles de projet peut vous aider à optimiser l'éjection de pièce et à réduire les dommages pendant le processus de moulage. ↩

-

Apprendre la conception du canal de refroidissement est essentiel pour réaliser une dissipation de chaleur uniforme et prévenir les défauts dans les pièces moulées. ↩

-

Explorez les avantages du moulage par injection pour la production à haut volume et les pièces complexes, et voyez si c'est le bon choix pour vos besoins. ↩

-

Découvrez les avantages et les limitations de l'usinage CNC par rapport au moulage par injection, en particulier pour la production à faible volume. ↩

-

Découvrez les défis de l'utilisation de l'impression 3D pour des applications à haute température et explorez des méthodes de fabrication alternatives. ↩

-

La compréhension de la dégradation des matériaux est cruciale pour maintenir la qualité des parties et prévenir les échecs dans les applications à haute température. ↩

-

L'exploration des solutions à la déformation peut améliorer la qualité et les performances des pièces moulées, en garantissant de meilleurs produits finaux. ↩

-

L'amélioration de la stabilité dimensionnelle est essentielle pour atteindre des tolérances précises et améliorer la fonctionnalité des composants moulés. ↩