Lorsque je me suis aventuré pour la première fois dans le monde du moulage par injection, j'ai rapidement réalisé que les petits détails pouvaient faire ou défaire le succès d'un produit. Un de ces détails ? La conception des nervures de renfort.

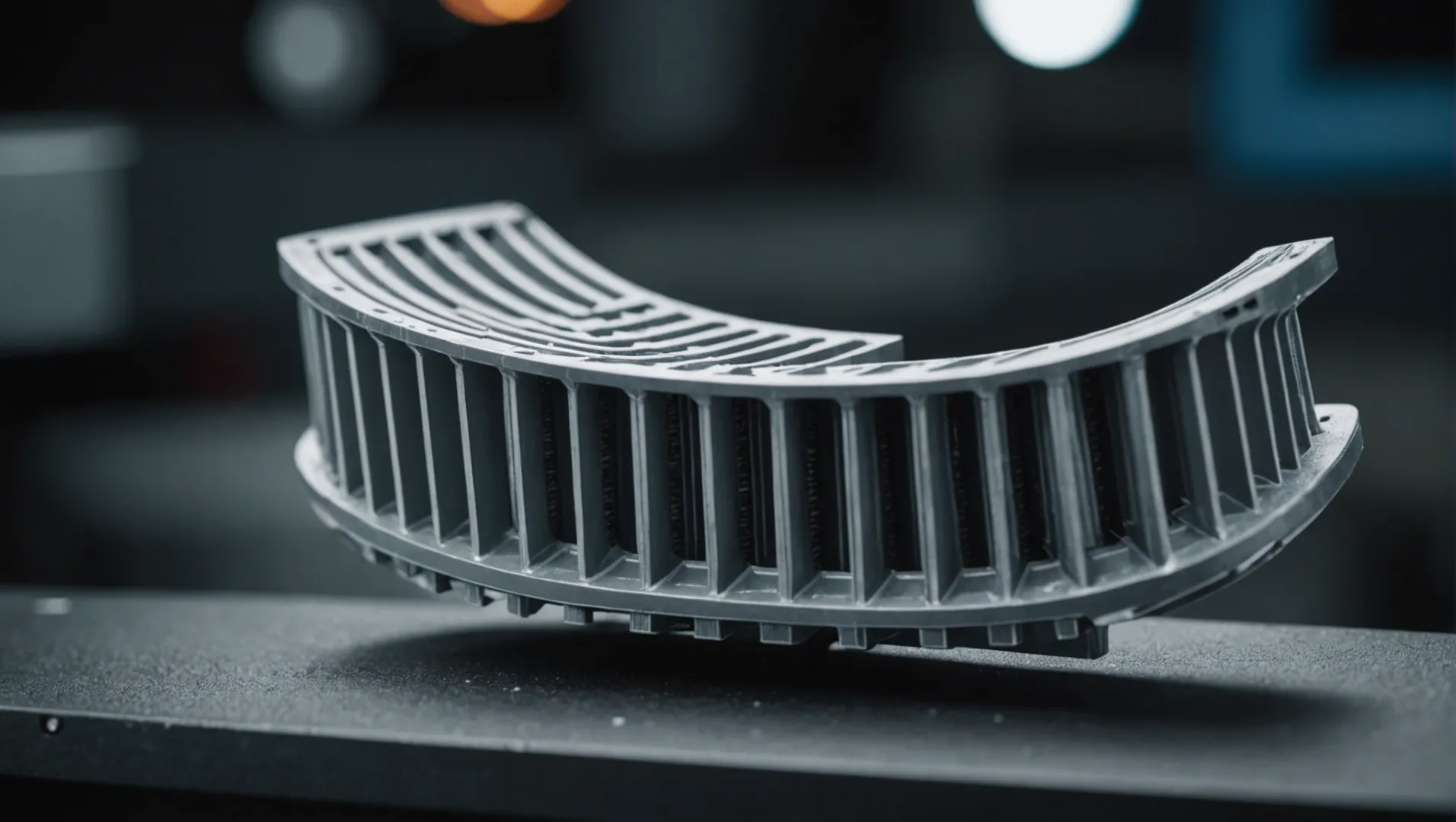

La conception de nervures de renforcement efficaces est essentielle pour maximiser la résistance et prévenir les défauts des produits moulés par injection. Les considérations clés incluent l’épaisseur des nervures, la hauteur, l’angle, la disposition et le choix des matériaux.

Mais il y a bien plus que simplement connaître les bases ! Examinons plus en profondeur chaque élément pour découvrir leur impact sur les applications du monde réel.

L'épaisseur des nervures ne doit pas dépasser 50 % de l'épaisseur de la paroi.Vrai

Le maintien de l'épaisseur des nervures inférieure à 50 % évite les défauts tels que la déformation.

- 1. Comment l’épaisseur des nervures affecte-t-elle le moulage par injection ?

- 2. Quel rôle la disposition des nervures joue-t-elle dans l’intégrité structurelle ?

- 3. Pourquoi la sélection des matériaux est-elle cruciale pour le renforcement des nervures ?

- 4. Quel est l'impact des paramètres de moulage par injection sur la qualité des nervures ?

- 5. Conclusion

Comment l’épaisseur des nervures affecte-t-elle le moulage par injection ?

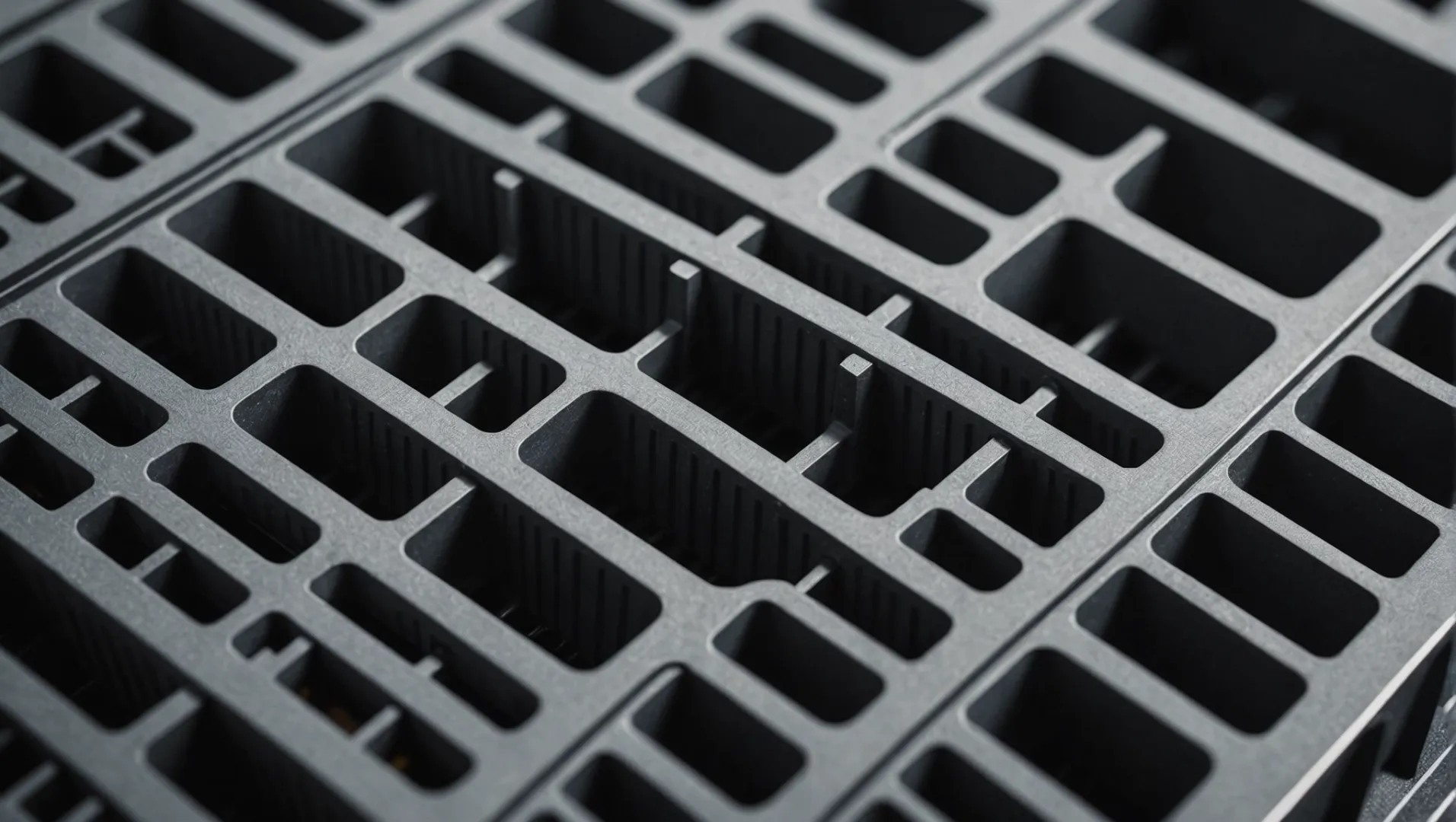

L'épaisseur des nervures est un facteur critique dans le moulage par injection, car elle a un impact sur l'intégrité structurelle et la qualité esthétique des produits moulés.

L'épaisseur des nervures affecte le moulage par injection en influençant les vitesses de refroidissement, le retrait et le risque de défauts tels que le gauchissement. Idéalement, l'épaisseur des nervures ne doit pas dépasser 50 % de l'épaisseur de la paroi du produit pour maintenir un refroidissement uniforme et éviter les défauts.

Comprendre l'épaisseur des côtes et ses implications

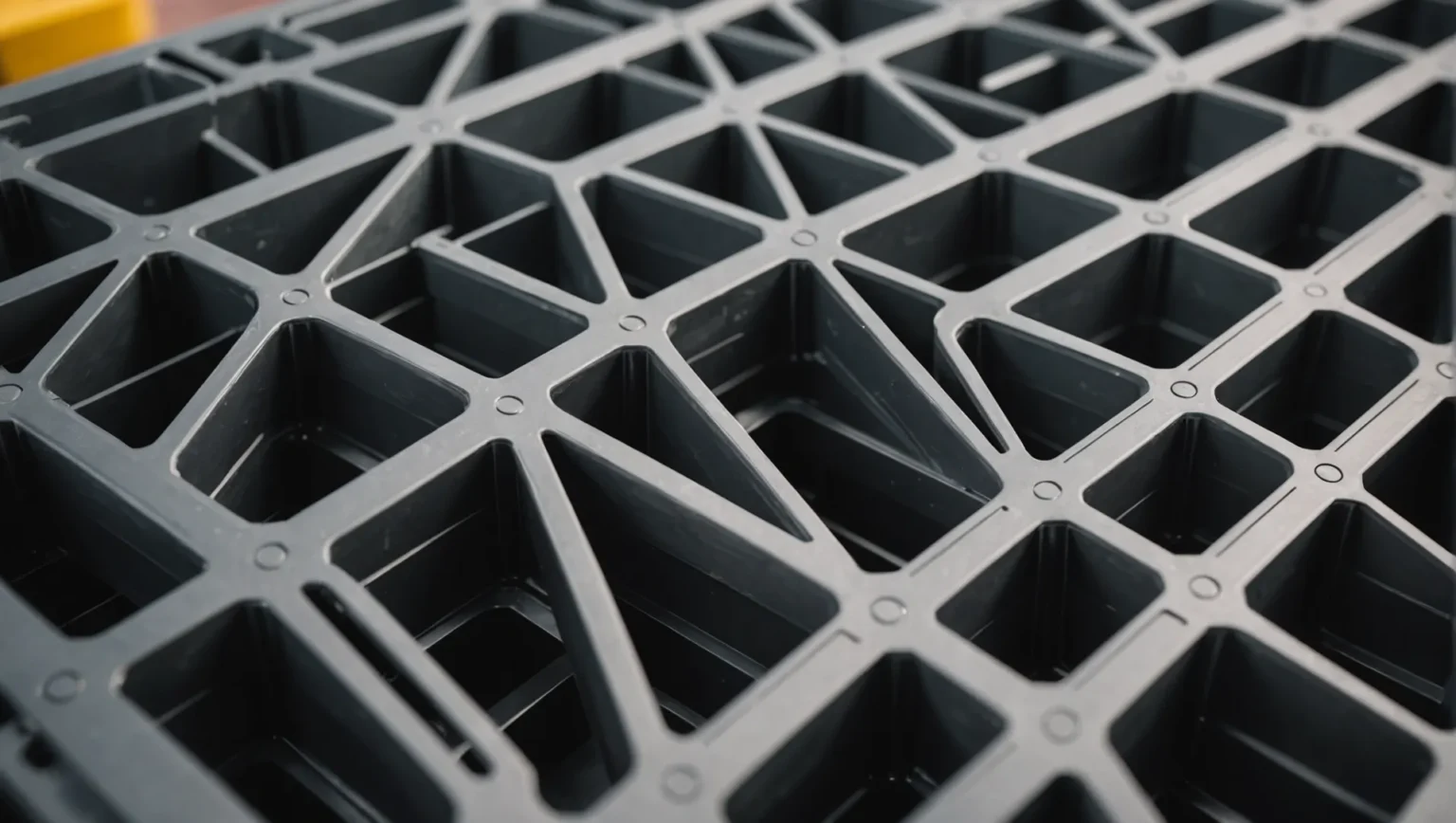

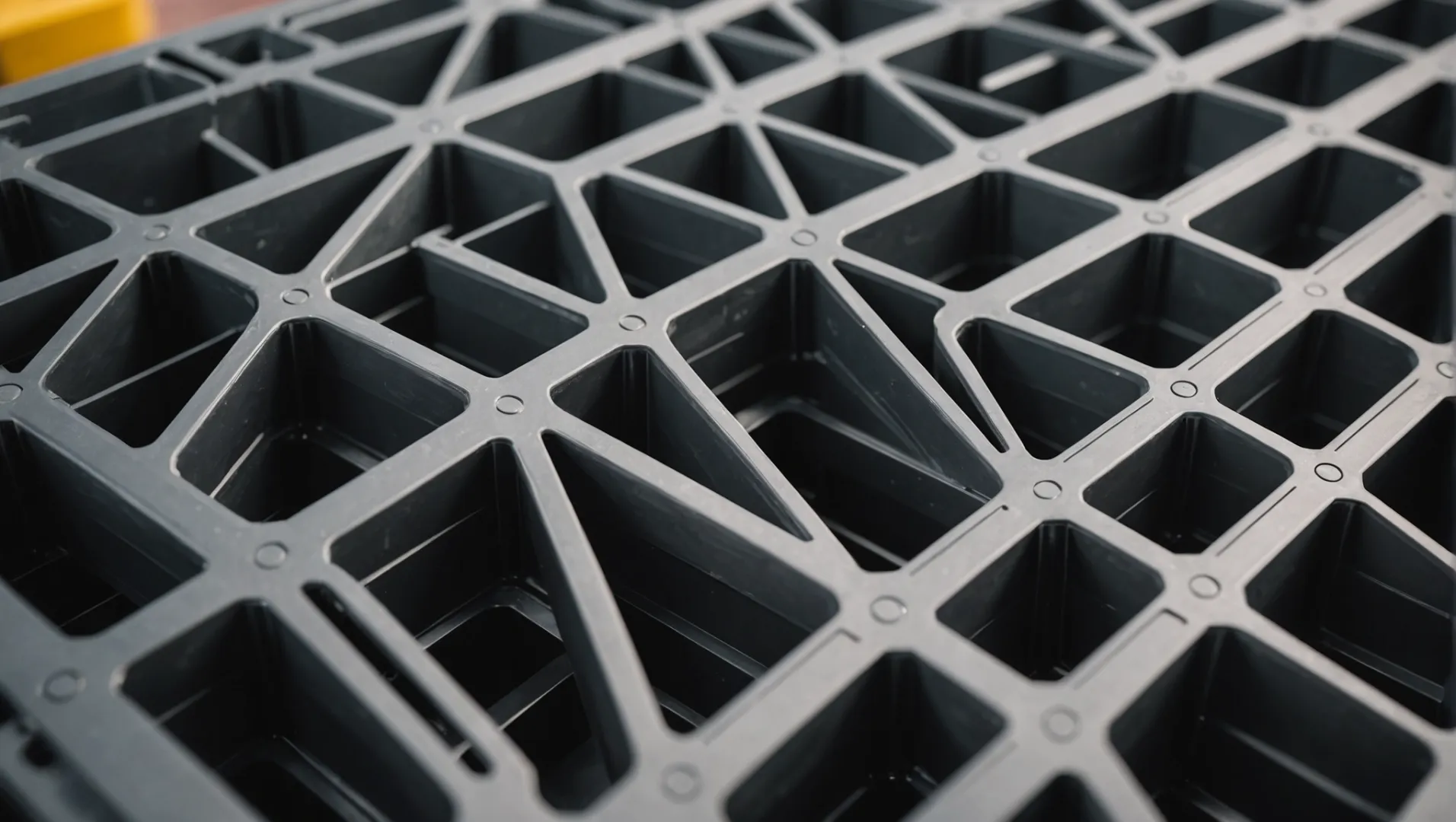

Dans le moulage par injection, l’épaisseur des nervures n’est pas seulement un choix de conception ; c'est un paramètre crucial qui dicte le succès global du processus de moulage. Les nervures font partie intégrante de l'amélioration de la résistance et de la rigidité des pièces moulées sans augmenter considérablement le poids ou l'utilisation de matériaux. Cependant, une épaisseur inappropriée peut entraîner des défauts tels que des marques de retrait, des déformations et même une défaillance structurelle.

Importance d’une épaisseur de côte proportionnelle

La directive générale concernant l’épaisseur des nervures est qu’elle ne doit pas dépasser 50 % de l’épaisseur de paroi du composant principal. Cette proportion garantit que le refroidissement se produit uniformément sur toute la pièce. Un refroidissement inégal peut provoquer un retrait différentiel, entraînant des contraintes internes se manifestant par une déformation ou une déformation. De plus, une épaisseur excessive des nervures peut entraîner des temps de refroidissement prolongés, augmentant ainsi les temps de cycle et les coûts de production.

Considérons un scénario dans lequel l'épaisseur des nervures est trop importante par rapport à l'épaisseur de la paroi. Dans de tels cas, les zones les plus épaisses refroidissent plus lentement que les sections plus fines, créant ainsi un gradient de vitesse de refroidissement. Cet écart peut générer des contraintes internes au sein de la pièce, conduisant finalement à une déformation, voire à une fissuration dans les conditions opérationnelles.

Équilibrer l’épaisseur des nervures avec les besoins structurels

S'il est essentiel de maintenir une épaisseur de nervure appropriée, il est tout aussi important de l'équilibrer avec les exigences structurelles du produit. Par exemple, dans les applications exigeant une rigidité élevée, les nervures devront peut-être être plus épaisses. Ici, l'utilisation de matériaux présentant un rapport résistance/poids plus élevé peut permettre d'obtenir des nervures plus fines tout en répondant aux exigences structurelles. Découvrez davantage les matériaux présentant un rapport résistance/poids élevé 1 .

Dans certains cas, l'utilisation d'outils de simulation pendant la phase de conception peut aider à optimiser les dimensions des nervures et à prédire l'impact des différentes épaisseurs sur le produit final. Ces outils fournissent des informations précieuses sur les zones de défauts potentiels et permettent aux concepteurs d'ajuster les paramètres avant la production réelle.

Application pratique : une étude de cas

Prenons l'exemple d'un composant automobile qui nécessite des nervures pour un support structurel supplémentaire. En maintenant l'épaisseur des nervures à 50 % ou moins de l'épaisseur de la paroi, les fabricants garantissent que le composant ne souffre pas de défauts esthétiques tels que des marques d'évier sur les surfaces visibles. De plus, en optimisant le placement et l'épaisseur des nervures, ils peuvent atteindre les propriétés mécaniques nécessaires sans compromettre l'esthétique des pièces ou l'efficacité de la fabrication.

En conclusion, l’épaisseur des nervures joue un rôle central dans le moulage par injection. En adhérant aux meilleures pratiques concernant les dimensions des nervures, les fabricants peuvent atténuer les défauts courants et garantir des résultats de haute qualité.

L'épaisseur des nervures doit dépasser 50 % de l'épaisseur de la paroi.FAUX

Un dépassement de 50 % entraîne un refroidissement inégal, provoquant des défauts tels que la déformation.

Des nervures plus épaisses peuvent augmenter les temps de cycle dans le moulage par injection.Vrai

Les nervures plus épaisses refroidissent plus lentement, prolongeant ainsi la durée globale du cycle de production.

Quel rôle la disposition des nervures joue-t-elle dans l’intégrité structurelle ?

La disposition des nervures est un aspect fondamental de l’intégrité structurelle des produits moulés par injection, influençant considérablement leur résistance et leur durabilité.

La disposition des nervures est cruciale pour l’intégrité structurelle car elle affecte la répartition des contraintes et la stabilité globale des produits moulés par injection. Une disposition appropriée des nervures assure une répartition uniforme des contraintes, minimise la déformation et améliore la rigidité.

Comprendre l'importance de la disposition des nervures

La disposition des côtes ne consiste pas seulement à placer les côtes au hasard sur un produit. Cela implique un positionnement stratégique pour garantir que l’intégrité structurelle du composant est maximisée. La disposition affecte la manière dont les contraintes sont réparties sur le produit, ce qui à son tour influence ses performances sous charge.

-

Répartition uniforme : les nervures de renforcement doivent être réparties uniformément sur le produit pour éviter qu'une seule zone ne supporte trop de contraintes. Une répartition inégale peut entraîner des déformations et d'autres défauts pendant le processus de moulage par injection 2 .

-

Quantité et emplacement : Le nombre de nervures et leurs emplacements doivent être déterminés en fonction de la forme du produit et des points de contrainte attendus. Par exemple, les zones qui subiront des charges plus élevées peuvent nécessiter des nervures supplémentaires pour le renforcement.

Espacement optimal pour une efficacité maximale

L'espacement entre les nervures est un autre facteur critique. Idéalement, les nervures doivent être espacées d'environ 2 à 3 fois l'épaisseur de paroi du produit. Cet espacement aide à maintenir l’équilibre entre le soutien et l’évitement de problèmes tels que les marques de soudure.

Tableau : Espacement recommandé des nervures

| Épaisseur de paroi | Espacement recommandé des nervures |

|---|---|

| 1 mm | 2-3 mm |

| 2 mm | 4-6 mm |

| 3 mm | 6-9mm |

Connexion avec les murs de produits

Une transition douce entre les nervures et la paroi du produit est nécessaire pour éviter la concentration des contraintes. Ceci peut être réalisé en utilisant une transition de congé avec un rayon qui représente une fraction de l'épaisseur de la nervure. De plus, l'incorporation d'une pente de démoulage d'environ 0,5° à 1° facilite le démoulage, évitant ainsi les dommages.

Applications et exemples du monde réel

Pensez aux composants automobiles, où la disposition des nervures joue un rôle crucial. Dans des pièces telles que les tableaux de bord et les pare-chocs, la disposition des nervures bien conçue garantit que ces composants peuvent résister aux chocs et aux contraintes au fil du temps sans se déformer. Ce principe peut être appliqué dans diverses industries, notamment l’aérospatiale et l’électronique grand public.

En comprenant ces aspects de la disposition des nervures, les concepteurs peuvent créer des produits moulés par injection plus robustes et plus fiables, répondant aux exigences du monde réel.

La disposition des nervures assure une répartition uniforme des contraintes dans les produits.Vrai

Le placement stratégique des nervures répartit le stress uniformément, améliorant ainsi la stabilité du produit.

L'espacement des nervures doit toujours correspondre à l'épaisseur de la paroi pour de meilleurs résultats.FAUX

L'espacement optimal des nervures est de 2 à 3 fois l'épaisseur de la paroi, mais pas égal à celle-ci.

Pourquoi la sélection des matériaux est-elle cruciale pour le renforcement des nervures ?

Choisir le bon matériau pour renforcer les nervures est essentiel pour garantir la durabilité et la qualité des produits moulés par injection.

La sélection des matériaux pour renforcer les nervures a un impact sur leur résistance, leur rigidité et leur retrait, influençant ainsi la qualité et la fonctionnalité du produit.

Importance des propriétés des matériaux

La sélection du bon matériau pour renforcer les nervures est essentielle car elle affecte directement la résistance 3 et les performances du produit final. Les matériaux à haute résistance et rigidité, tels que le polycarbonate ou le nylon chargé de verre, sont généralement préférés pour maintenir l'intégrité structurelle du produit.

-

Résistance et Rigidité : Ces propriétés garantissent que les nervures peuvent résister aux forces extérieures sans se déformer. Des matériaux comme l'ABS (Acrylonitrile Butadiène Styrène) offrent un bon équilibre entre ténacité et rigidité, ce qui les rend idéaux pour les pièces nécessitant une résistance aux chocs.

-

Retrait : Les matériaux à faible retrait minimisent le risque de déformation ou de désalignement, ce qui est crucial pour maintenir des dimensions précises. Les polymères à faible coefficient de dilatation thermique sont souvent choisis pour atténuer ces risques.

Compatibilité avec le processus de fabrication

Le matériau doit également être compatible avec le processus de moulage par injection, qui implique des températures et des pressions élevées. La stabilité thermique du matériau détermine sa capacité à être moulé sans dégradation.

-

Pression et vitesse d'injection : les matériaux doivent résister à des pressions d'injection élevées sans compromettre la qualité. Par exemple, le polypropylène peut bien gérer des vitesses et des pressions élevées, réduisant ainsi les temps de cycle et améliorant l’efficacité.

-

Température du moule : La sélection d'un matériau capable de tolérer des températures de moule variées est essentielle pour éviter des problèmes tels que des fissures ou des défauts de surface.

Rentabilité et disponibilité

Si la performance est une priorité, la rentabilité ne peut être négligée. Le matériau sélectionné doit offrir un équilibre entre le coût et les propriétés souhaitées.

-

Coût : Les matériaux courants comme le polypropylène sont économiques tout en offrant une résistance et une flexibilité raisonnables.

-

Disponibilité : Le matériel doit être facilement disponible pour éviter les retards de production. La disponibilité locale réduit également les coûts d’expédition et les délais de livraison.

Considérations environnementales

De plus en plus, l'impact environnemental des matériaux est pris en compte dans le processus de sélection.

-

Recyclabilité : Opter pour des matériaux recyclables peut réduire les déchets et s'aligner sur les objectifs de développement durable. Des matériaux comme le PET recyclé (polyéthylène téréphtalate) offrent des options respectueuses de l'environnement sans sacrifier la qualité.

-

Biodégradabilité : Dans certains cas, des matériaux biodégradables sont choisis pour des applications où l'impact environnemental est une préoccupation majeure.

En conclusion, le choix du matériau pour renforcer les nervures est une décision à multiples facettes qui influence non seulement les performances et la qualité des produits moulés par injection, mais également l'efficacité de la production et la durabilité environnementale. En comprenant ces facteurs, les fabricants peuvent faire des choix éclairés qui conduisent à des résultats de produits supérieurs.

Le polycarbonate est idéal pour renforcer les nervures.Vrai

Le polycarbonate offre une résistance et une rigidité élevées, adaptées aux nervures.

L'ABS présente un retrait élevé lors du moulage par injection.FAUX

L'ABS offre un bon équilibre entre ténacité et faible retrait.

Quel est l'impact des paramètres de moulage par injection sur la qualité des nervures ?

Les paramètres de moulage par injection jouent un rôle central dans la détermination de la qualité des nervures des produits moulés, influençant leur résistance et leur intégrité.

L'optimisation des paramètres de moulage par injection tels que la pression, la vitesse et la température est cruciale pour obtenir des nervures de haute qualité. Ces paramètres garantissent un flux de matière uniforme et minimisent les défauts tels que la déformation et le retrait, améliorant ainsi les performances structurelles des nervures.

Le rôle de la pression et de la vitesse d'injection

La pression et la vitesse d'injection sont des paramètres critiques qui impactent directement la qualité finale de la nervure. Une pression d'injection élevée garantit que le matériau fondu remplit complètement les formes complexes des nervures, réduisant ainsi le risque de remplissage incomplet ou de vides.

Cependant, une pression excessive peut entraîner un éclat ou une augmentation des contraintes au sein des nervures, provoquant potentiellement une déformation. De même, le réglage de la vitesse d'injection 4 permet un meilleur contrôle du flux de matière, ce qui est particulièrement crucial pour les géométries de nervures complexes.

Considérations relatives à la température du moule

La température du moule affecte de manière significative la vitesse de refroidissement et, par conséquent, la stabilité dimensionnelle des nervures. Une température de moule plus élevée peut améliorer la finition de surface et réduire les contraintes internes en permettant un processus de refroidissement plus progressif.

D’un autre côté, si la température du moule est trop élevée, cela peut prolonger les temps de cycle et augmenter les coûts de production. Par conséquent, équilibrer la température du moule est essentiel pour optimiser la qualité des nervures tout en maintenant l’efficacité.

Optimisation du temps de refroidissement

La phase de refroidissement est critique car elle solidifie la forme et les dimensions des nervures. Un temps de refroidissement insuffisant peut entraîner des défauts tels qu'une déformation ou une contrainte résiduelle, tandis qu'un refroidissement excessif peut entraîner des temps de cycle et des coûts plus élevés.

L’utilisation d’outils de simulation pour déterminer les temps de refroidissement optimaux peut aider à maintenir l’intégrité et l’uniformité des nervures d’un lot à l’autre.

Flux de matériaux et conception des nervures

La conception de la nervure elle-même influence la façon dont le matériau s'écoule pendant l'injection. S'assurer que les nervures sont correctement épaisses et espacées peut aider à obtenir un remplissage cohérent et sans défauts.

Par exemple, une épaisseur de nervure supérieure à 50 % de l’épaisseur de la paroi du produit peut provoquer des marques de retrait. En revanche, une conception de nervures bien calibrée peut faciliter un flux de matière plus fluide, réduisant ainsi les concentrations de contraintes et améliorant la qualité globale des pièces. L'incorporation d'un congé de transition entre les nervures et les parois 5 permet également de répartir les contraintes de manière plus homogène lors du démoulage.

En comprenant ces paramètres et leur interaction avec la conception des nervures, les fabricants peuvent améliorer considérablement la qualité de leurs composants moulés par injection.

Une pression d'injection élevée réduit les vides dans les côtes.Vrai

La haute pression garantit que le matériau fondu remplit complètement les formes complexes des nervures.

Une température excessive du moule réduit les temps de cycle.FAUX

La température élevée du moule prolonge les temps de cycle, augmentant ainsi les coûts de production.

Conclusion

En maîtrisant la conception des nervures, je peux garantir que mes produits moulés par injection sont non seulement solides, mais également fiables et efficaces.

-

Trouver des matériaux permettant des nervures plus fines sans compromettre la résistance. : Principales caractéristiques : Haute rigidité • Résistance aux rayures • Bon rapport résistance/poids • Haute soudabilité ; Applications : L’ABS est largement utilisé dans la fabrication… ↩

-

Découvrez comment la disposition des nervures influence l'efficacité du moulage par injection et la qualité du produit. : Les nervures sont des structures semblables à des parois minces qui ajoutent soutien et rigidité aux pièces moulées par injection. Ils sont plus minces que les murs primaires et servent à les soutenir… ↩

-

Découvrez quels matériaux améliorent efficacement la résistance et la rigidité. : Cet article aborde les meilleures pratiques pour concevoir un type de caractéristique critique : les nervures moulées par injection. ↩

-

Découvrez comment les ajustements de vitesse optimisent le flux de matière et réduisent les défauts. : Même si l'injection à grande vitesse minimise la différence de température de la matière fondue dans la cavité du moule, raccourcit le cycle de moulage, améliore… ↩

-

Découvrez comment les transitions de congé aident à répartir les contraintes de manière uniforme. : Esthétique : Les congés peuvent améliorer l'apparence d'une pièce. Les transitions douces et arrondies sont souvent visuellement agréables et offrent une surface tactile plus sûre. Taille … ↩