Le moulage par injection est un procédé de fabrication polyvalent, mais la production de pièces soumises à des températures extrêmes représente un défi de taille. Les plastiques haute température comme le PEEK, le PEI et le PPS sont essentiels dans des secteurs tels que l'aérospatiale, l'automobile et l'électronique, où les pièces sont exposées à des températures supérieures à 150 °C. La conception de pièces pour ces matériaux exige une attention particulière aux propriétés des matériaux¹ , à la conception du moule² et aux paramètres du procédé.

Le moulage par injection de pièces haute température exige une sélection précise des matériaux, une conception de moule robuste et un contrôle méticuleux du processus afin de garantir la durabilité et les performances dans des conditions extrêmes.

Comprendre les subtilités de ce processus est essentiel pour les ingénieurs et les concepteurs qui souhaitent produire des composants fiables et performants. Ce guide vous présentera les points essentiels à prendre en compte, du choix des matériaux à l'optimisation du processus, afin de garantir que vos pièces haute température répondent aux exigences de leurs applications.

Les plastiques haute température sont essentiels pour les pièces exposées à des températures extrêmes.Vrai

Des matériaux comme le PEEK et le PEI conservent leurs propriétés mécaniques à des températures supérieures à 150 °C, ce qui les rend idéaux pour les environnements exigeants.

Le moulage par injection est la seule méthode viable pour produire des pièces en plastique haute température.FAUX

Bien que le moulage par injection soit très efficace, des alternatives comme l'usinage CNC ou l'impression 3D peuvent être utilisées pour le prototypage ou la production en petite série.

- 1. Que sont les plastiques haute température et pourquoi sont-ils importants ?

- 2. Quelles sont les étapes clés du processus de moulage par injection pour les pièces haute température ?

- 3. Quelles sont les considérations de conception critiques pour le moulage par injection à haute température ?

- 4. Comment choisir entre le moulage par injection et les autres méthodes de fabrication ?

- 5. Quels sont les défis courants liés au moulage par injection de pièces haute température ?

- 6. Conclusion

Que sont les plastiques haute température et pourquoi sont-ils importants ?

Les plastiques haute température sont conçus pour conserver leur intégrité structurelle et leurs performances dans des environnements où les plastiques standards seraient défaillants. Ces matériaux sont essentiels pour les applications exigeant une résistance à la chaleur, une stabilité chimique et une résistance mécanique.

Les plastiques haute température, tels que le PEEK, le PEI et le PPS, sont essentiels pour les pièces utilisées dans l'aérospatiale, l'automobile et l'électronique en raison de leur capacité à résister à des températures supérieures à 150 °C tout en offrant d'excellentes propriétés mécaniques et chimiques.

| Matériel | Température de service maximale | Propriétés clés | Applications courantes |

|---|---|---|---|

| PEEK | 260°C | Haute résistance, résistance chimique | pièces de moteurs aérospatiaux, implants médicaux |

| Île-du-Prince-Édouard | 170°C | Ignifugé, isolation électrique | Électronique, intérieurs automobiles |

| PPS | 220°C | Stabilité dimensionnelle, faible absorption d'humidité | Capteurs automobiles, connecteurs électriques |

Polyétheréthercétone (PEEK)

Le PEEK est un matériau exceptionnel pour les applications à haute température. Avec un point de fusion de 343 °C, il peut fonctionner en continu à 260 °C tout en conservant une excellente résistance mécanique et chimique. Sa faible inflammabilité et sa haute résistance à l'usure le rendent idéal pour les applications aérospatiales et médicales. Cependant, le PEEK exige une mise en œuvre précise en raison de sa température de fusion élevée et de sa sensibilité à la vitesse de refroidissement.

Polyétherimide (PEI)

Le PEI, souvent commercialisé sous le nom d'ULTEM, offre un bon compromis entre résistance à la chaleur, ignifugation et isolation électrique. Supportant une température de service continue de 170 °C, il est couramment utilisé dans l'électronique et les habitacles automobiles. Le PEI est plus facile à mettre en œuvre que le PEEK, mais exige néanmoins un contrôle précis de la température afin d'éviter tout défaut.

Sulfure de polyphénylène (PPS)

Le PPS est apprécié pour sa stabilité dimensionnelle et sa résistance aux produits chimiques et à l'humidité. Il supporte des températures jusqu'à 220 °C, ce qui le rend idéal pour les applications automobiles et électriques. Le PPS est sujet aux bavures lors du moulage ; un contrôle précis de la pression d'injection et de la conception du moule est donc essentiel.

Le PEEK est le plastique haute température le plus polyvalent.Vrai

La combinaison de résistance à la chaleur, de solidité et de stabilité chimique du PEEK le rend adapté à une large gamme d'applications exigeantes.

Les plastiques haute température sont toujours plus chers que les plastiques standards.FAUX

Bien que souvent plus onéreux, leur coût est justifié par leurs performances supérieures dans des conditions extrêmes, et le choix des matériaux dépend des besoins spécifiques de l'application.

Quelles sont les étapes clés du processus de moulage par injection pour les pièces haute température ?

Le moulage par injection de pièces haute température implique une série d'étapes soigneusement contrôlées afin de garantir la préservation des propriétés du matériau et la conformité de la pièce aux spécifications de conception.

Le processus de moulage par injection pour les pièces à haute température comprend la sélection des matériaux 3 , la conception du moule, la configuration de la machine, l'injection, le refroidissement et l'éjection, chacun nécessitant un contrôle précis pour gérer les défis uniques des plastiques à haute température.

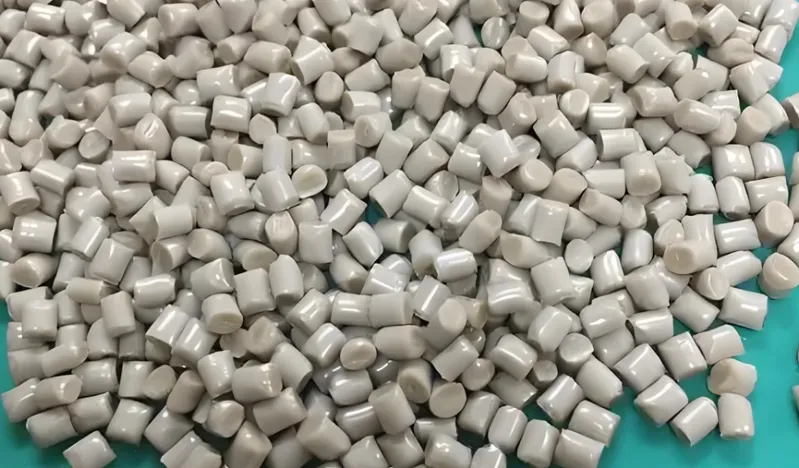

Sélection des matériaux

Le choix du matériau adéquat est fondamental pour la réussite du moulage par injection à haute température⁴ . Des facteurs tels que la température de fonctionnement, l'exposition aux produits chimiques et les contraintes mécaniques doivent guider ce choix. Par exemple, le PEEK est idéal pour les températures extrêmes, tandis que le PEI offre une meilleure isolation électrique.

Conception de moules

Les moules pour plastiques haute température doivent résister à des températures et des pressions élevées. Des matériaux comme l'acier H-13 sont couramment utilisés pour leur durabilité. De plus, le moule doit présenter des caractéristiques telles qu'une épaisseur de paroi uniforme et des angles de dépouille adéquats afin d'éviter toute déformation et de faciliter l'éjection.

Configuration de la machine

Les presses à injecter doivent être configurées pour supporter les températures de transformation élevées requises pour des matériaux comme le PEEK (jusqu'à 400 °C). Les températures du fourreau et de la buse, ainsi que celle du moule, doivent être calibrées avec précision afin d'éviter la dégradation du matériau ou un remplissage incomplet.

Injection

Lors de l'injection, le plastique fondu est forcé dans la cavité du moule. Pour les plastiques haute température, la maîtrise de la vitesse et de la pression d'injection est essentielle pour éviter les défauts tels que les bavures ou les porosités. Des vitesses d'injection plus lentes sont souvent nécessaires pour contrôler la viscosité du matériau.

Refroidissement

Le refroidissement doit être géré avec soin afin d'éviter toute déformation ou contrainte interne. Les plastiques haute température ayant souvent une faible conductivité thermique, des canaux de refroidissement ou des broches thermiques sont utilisés pour assurer une dissipation thermique uniforme. Les temps de refroidissement peuvent être plus longs que pour les plastiques standards.

Éjection

Les pièces doivent être éjectées avec précaution pour éviter tout dommage. Un angle de dépouille d'au moins 1° par pouce de profondeur de cavité est recommandé pour faciliter une éjection en douceur sans endommager la pièce.

Le refroidissement est l'étape la plus critique du moulage par injection de pièces à haute température.FAUX

Si le refroidissement est important, le choix des matériaux et la conception du moule sont tout aussi essentiels pour garantir la qualité et les performances des pièces.

Les plastiques haute température nécessitent des temps de refroidissement plus longs que les plastiques standards.Vrai

En raison de leur faible conductivité thermique, les plastiques haute température nécessitent souvent des périodes de refroidissement prolongées pour se solidifier correctement.

Quelles sont les considérations de conception critiques pour le moulage par injection à haute température ?

La conception de pièces pour le moulage par injection à haute température exige une grande attention aux détails afin d'éviter les pièges courants tels que le gauchissement, les retassures ou une mauvaise stabilité dimensionnelle.

Les principales considérations de conception comprennent l'épaisseur de paroi uniforme 5 , les angles de dépouille 6 , l'emplacement de la porte, la ventilation et les canaux de refroidissement 7 , qui sont tous essentiels pour produire des pièces haute température sans défaut.

Épaisseur de paroi uniforme

Il est essentiel de maintenir une épaisseur de paroi constante (généralement de 1,5 à 2,5 mm) afin d'éviter toute déformation et d'assurer un refroidissement uniforme. Les variations d'épaisseur peuvent engendrer un retrait différentiel, provoquant des contraintes internes ou des imprécisions dimensionnelles.

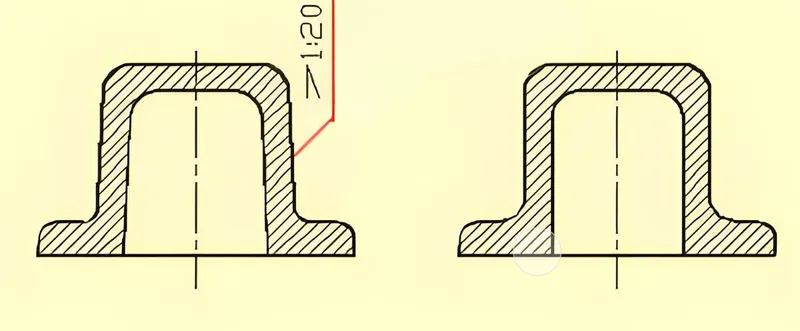

Angles de tirage

Un angle de dépouille d'au moins 1° par pouce de profondeur de cavité est nécessaire pour faciliter l'éjection des pièces. Pour les plastiques haute température, plus fragiles, un angle de dépouille approprié réduit le risque d'endommagement lors du démoulage.

Emplacement de la porte

Les points d'injection doivent être placés dans des zones où l'écoulement est optimisé et les contraintes minimisées. Pour les pièces haute température, ils sont souvent situés dans les parties les plus épaisses afin de garantir un remplissage complet avant le refroidissement du matériau.

Ventilation

Une ventilation adéquate est essentielle pour permettre l'évacuation des gaz emprisonnés et prévenir les défauts tels que les brûlures ou les cavités. Les évents doivent être stratégiquement placés le long de la ligne de joint ou dans les zones sujettes à l'accumulation de gaz.

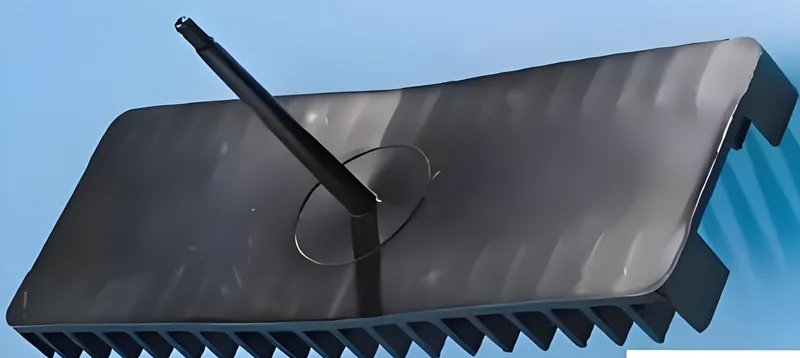

Canaux de refroidissement

Un refroidissement efficace est essentiel pour les plastiques haute température. Les canaux de refroidissement doivent être conçus pour assurer une dissipation thermique uniforme, ce qui nécessite souvent un refroidissement conforme ou des broches thermiques pour les géométries complexes.

| Fonctionnalité de conception | Recommandation | But |

|---|---|---|

| Épaisseur de paroi | 1,5 à 2,5 mm, uniforme | Empêche la déformation, assure un refroidissement uniforme |

| Angles de tirage | ≥1° par pouce de profondeur | Facilite l'éjection |

| Emplacement de la porte | Sections plus épaisses, loin des zones critiques | Optimise le flux, réduit le stress |

| Ventilation | Le long de la ligne de séparation, profondeur de 0,02 à 0,05 mm | Permet l'échappement des gaz |

| Canaux de refroidissement | Équidistant ou conforme | Assure un refroidissement uniforme |

L'épaisseur uniforme des parois est le critère de conception le plus important.Vrai

Cela influe directement sur les vitesses de refroidissement et l'intégrité des pièces, ce qui en fait un aspect fondamental de la conception.

Les angles de dépouille sont inutiles pour les plastiques haute température.FAUX

Les angles de dépouille sont essentiels pour toutes les pièces moulées par injection afin d'assurer une éjection en douceur et d'éviter les dommages.

Comment choisir entre le moulage par injection et les autres méthodes de fabrication ?

Le choix du procédé de fabrication approprié dépend de facteurs tels que le volume de production, la complexité des pièces et les exigences en matière de matériaux. Le moulage par injection est souvent la meilleure option pour les pièces complexes produites en grande série, mais des alternatives existent pour différents cas de figure.

Le moulage par injection est idéal pour la production en grande série de pièces complexes à haute température, tandis que l'usinage CNC 3D peuvent être mieux adaptés au prototypage ou aux petites séries.

Volume de production

Pour les grandes séries de production, le moulage par injection est rentable grâce à sa grande répétabilité et à ses faibles coûts unitaires. Cependant, l'investissement initial en outillage est élevé, ce qui le rend moins adapté aux petites séries.

Complexité des pièces

Le moulage par injection excelle dans la production de géométries complexes avec des tolérances serrées. Pour des pièces plus simples, l'usinage CNC peut s'avérer plus économique, notamment pour les petites séries.

Compatibilité des matériaux

Toutes les méthodes de fabrication ne sont pas adaptées aux plastiques haute température. Le moulage par injection convient parfaitement aux matériaux comme le PEEK et le PEI, tandis que l'impression 3D des options limitées et manque souvent de la résistance thermique nécessaire.

| Facteur | Moulage par injection | Usinage CNC | Impression 3D |

|---|---|---|---|

| Volume | Haut | Faible | Faible |

| Complexité | Haut | Moyen | Haut |

| Options de matériaux | Large gamme | Limité | Très limité |

| coût de l'outillage | Haut | Faible | Aucun |

| Coût par pièce | Faible (volume élevé) | Haut | Haut |

Le moulage par injection est toujours le meilleur choix pour les pièces haute température.FAUX

Bien qu'efficaces pour de nombreuses applications, d'autres méthodes comme l'usinage CNC peuvent s'avérer plus rentables pour le prototypage ou les petites séries de production.

L'impression 3D ne convient pas aux plastiques haute température.FAUX

Certaines technologies d'impression 3D peuvent traiter des matériaux à haute température, mais leurs performances ne sont pas nécessairement équivalentes à celles des pièces moulées par injection.

Quels sont les défis courants liés au moulage par injection de pièces haute température ?

Le moulage par injection de plastiques haute température présente des défis uniques qui nécessitent une gestion rigoureuse pour éviter les défauts et garantir la qualité des pièces.

Les défis courants comprennent la dégradation des matériaux 11 , le gauchissement 12 , les bavures et la faible stabilité dimensionnelle 13 , qui peuvent tous être atténués par une conception et un contrôle des processus appropriés.

Dégradation des matériaux

Les températures de traitement élevées peuvent entraîner une dégradation thermique si elles ne sont pas correctement maîtrisées. Ceci peut provoquer une décoloration, une diminution des propriétés mécaniques, voire la défaillance des pièces. Il est donc essentiel d'utiliser les températures appropriées pour le cylindre et la buse.

Gauchissement

En raison du fort retrait de certains plastiques haute température, le gauchissement est un problème courant. Garantir une épaisseur de paroi uniforme et optimiser le refroidissement permettent de minimiser ce problème.

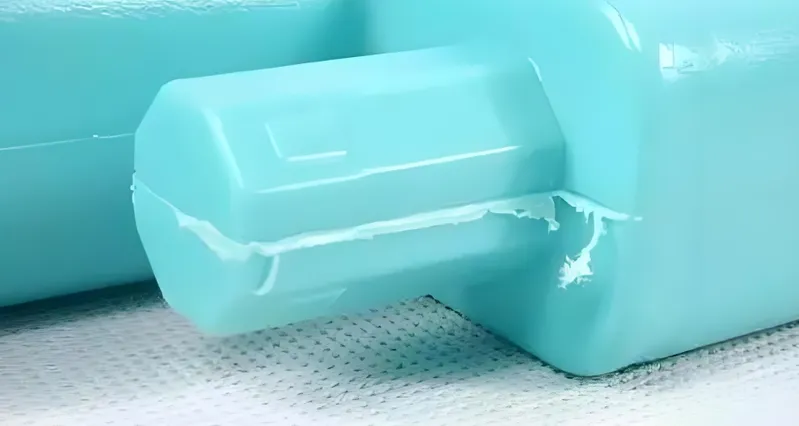

Éclair

Les matériaux comme le PPS sont sujets aux bavures, c'est-à-dire à l'écoulement de matière en excès hors de la cavité du moule. Un contrôle précis de la pression d'injection et de la force de fermeture du moule est nécessaire pour éviter ce phénomène.

Stabilité dimensionnelle

Les plastiques haute température peuvent subir un retrait important, ce qui affecte la précision dimensionnelle. La prise en compte de ce retrait lors de la conception du moule et l'utilisation de matériaux à faible retrait, comme le PPS, permettent de respecter les tolérances.

Le gauchissement est inévitable lors du moulage par injection à haute température.FAUX

Avec une conception et un contrôle des processus appropriés, le gauchissement peut être minimisé ou éliminé.

Le phénomène de flash est plus fréquent dans les plastiques haute température que dans les plastiques standards.Vrai

Des matériaux comme le PPS ont une viscosité plus faible à haute température, ce qui augmente le risque d'éclatement s'ils ne sont pas correctement gérés.

Conclusion

Le moulage par injection de pièces haute température est un procédé complexe mais gratifiant lorsqu'il est maîtrisé. En soignant le choix des matériaux, la conception des moules et l'optimisation du processus, les fabricants peuvent produire des pièces performantes même dans les environnements les plus exigeants. Que vous travailliez dans l'aérospatiale, l'automobile ou l'électronique, la compréhension de ces points clés vous permettra de mener à bien votre prochain projet.

-

Cette ressource permettra de mieux comprendre comment les propriétés des matériaux influencent les performances et la durabilité des pièces moulées. ↩

-

Découvrez des stratégies efficaces de conception de moules qui améliorent les performances des composants haute température dans diverses industries. ↩

-

Ce lien vous permettra de mieux comprendre le choix des matériaux adaptés au moulage par injection, un élément crucial pour obtenir les performances et la durabilité souhaitées. ↩

-

Explorez cette ressource pour comprendre les meilleures pratiques et techniques de moulage par injection à haute température, garantissant qualité et efficacité. ↩

-

Il est essentiel de comprendre l'importance d'une épaisseur de paroi uniforme pour éviter les déformations et assurer un refroidissement homogène lors du moulage par injection à haute température. ↩

-

L'étude du rôle des angles de dépouille peut vous aider à optimiser l'éjection des pièces et à réduire les dommages pendant le processus de moulage. ↩

-

Il est essentiel de comprendre la conception des canaux de refroidissement pour obtenir une dissipation thermique uniforme et prévenir les défauts des pièces moulées. ↩

-

Explorez les avantages du moulage par injection pour la production en grande série et les pièces complexes, et voyez si c'est le bon choix pour vos besoins. ↩

-

Découvrez les avantages et les limites de l'usinage CNC par rapport au moulage par injection, notamment pour les productions en petites séries. ↩

-

Découvrez les défis liés à l'utilisation de l'impression 3D pour les applications à haute température et explorez des méthodes de fabrication alternatives. ↩

-

Comprendre la dégradation des matériaux est crucial pour maintenir la qualité des pièces et prévenir les défaillances dans les applications à haute température. ↩

-

La recherche de solutions au gauchissement peut améliorer la qualité et les performances des pièces moulées, garantissant ainsi de meilleurs produits finis. ↩

-

L'amélioration de la stabilité dimensionnelle est essentielle pour obtenir des tolérances précises et améliorer la fonctionnalité des composants moulés. ↩