Dans le domaine en évolution rapide du moulage par injection plastique, je me retrouve souvent à réfléchir à une question cruciale : comment créer un système d'alimentation efficace ? Il ne s'agit pas seulement de mécanique ; il s'agit de comprendre l'essence même d'une production de qualité.

Un système d'alimentation efficace pour les moules à injection garantit un écoulement optimal du plastique fondu dans la cavité du moule, minimisant ainsi les défauts tels que les marques de soudure et les pores. Les principales considérations incluent la sélection des positions et des types de portes appropriés, la conception d'un système de canaux efficace et la garantie d'un remplissage équilibré pour une qualité de produit constante.

Bien qu'il soit important de comprendre les bases, la maîtrise des nuances de la conception du système d'alimentation peut avoir un impact significatif sur l'efficacité de votre production et la qualité de vos produits. Explorons chaque élément en détail pour découvrir des stratégies avancées qui peuvent transformer votre processus de fabrication.

Les systèmes de coureurs équilibrés réduisent les défauts du produit.Vrai

Les systèmes de canaux équilibrés assurent une répartition uniforme du plastique fondu, minimisant ainsi les défauts.

- 1. Quels sont les facteurs clés dans la sélection des positions des portes ?

- 2. Comment les différents types de portes affectent-ils les performances du moule ?

- 3. Pourquoi la conception du système de guidage est-elle cruciale pour l’efficacité ?

- 4. Comment une conception équilibrée peut-elle améliorer la qualité des produits ?

- 5. Conclusion

Quels sont les facteurs clés dans la sélection des positions des portes ?

Choisir la bonne position de porte dans le moulage par injection peut améliorer ou défaire l’efficacité de votre production. Que devriez-vous considérer?

Pour sélectionner la bonne position de porte, il faut tenir compte de la forme du produit, éviter les marques de soudure et les pores et optimiser l'efficacité du débit. Un placement correct des portes garantit un remplissage uniforme du moule, améliore la qualité du produit et réduit les défauts. L'utilisation d'outils d'analyse de simulation peut aider à déterminer les positions optimales pour diverses exigences de conception.

Comprendre la forme et les exigences du produit

La principale considération lors de la sélection de la position du portail est la forme et les exigences spécifiques du produit. Pour les articles aux designs complexes, il est crucial de positionner la porte de manière à ce que le plastique fondu remplisse uniformément la cavité. Par exemple, les produits à paroi mince bénéficient d'une porte près du bord de la cavité pour réduire la distance d'écoulement et minimiser la perte de pression. Si un produit exige une finition de surface élevée ou des marques de seuil cachées, des options telles qu'un seuil latent ou ponctuel sont préférables.

Éviter les marques de soudure et les pores

Les marques de soudure et les pores sont des problèmes courants dans le moulage par injection qui peuvent compromettre la résistance et l'apparence du produit. Il est essentiel de placer les portes à l’écart des zones soumises à des contraintes ou des régions sujettes à ces défauts. L'utilisation d'un logiciel d'analyse de simulation peut réduire efficacement les marques de soudure et les pores en suggérant des positions de porte optimales, améliorant ainsi la qualité globale du produit.

Optimisation de l'efficacité des flux

La position de la porte a un impact significatif sur la manière dont le plastique fondu s'écoule dans la cavité du moule. Un emplacement idéal de la porte minimise la résistance à l'écoulement, garantissant que le matériau remplit uniformément chaque partie du moule. Ceci est particulièrement important pour les produits nécessitant des dimensions précises et une qualité constante. En sélectionnant stratégiquement les positions des portes, les fabricants peuvent améliorer à la fois l’efficacité de la production et la fiabilité du produit final.

Application pratique : outils d’analyse de simulation

Les outils de simulation avancés jouent un rôle central dans la détermination des meilleures positions de porte. Ces outils simulent le processus d'injection, permettant aux ingénieurs de visualiser comment les changements de positionnement des portes affectent les modèles de débit et de remplissage. En analysant différents scénarios, les fabricants peuvent prendre des décisions éclairées qui optimisent le placement des portes pour chaque conception de produit spécifique.

Pour explorer davantage les outils de simulation et leurs avantages dans le moulage par injection, visitez le logiciel d'analyse de simulation pour les moules à injection 1 . Cette ressource vous guidera à travers les différentes options logicielles disponibles aujourd'hui et comment elles peuvent révolutionner votre processus de fabrication.

La position de la porte affecte la finition de la surface du produit.Vrai

Un placement correct du portail peut masquer les marques du portail, améliorant ainsi la finition de la surface.

Les outils de simulation ne sont pas nécessaires pour la sélection des portes.FAUX

Les outils de simulation aident à optimiser les positions des portes, améliorant ainsi la qualité des produits.

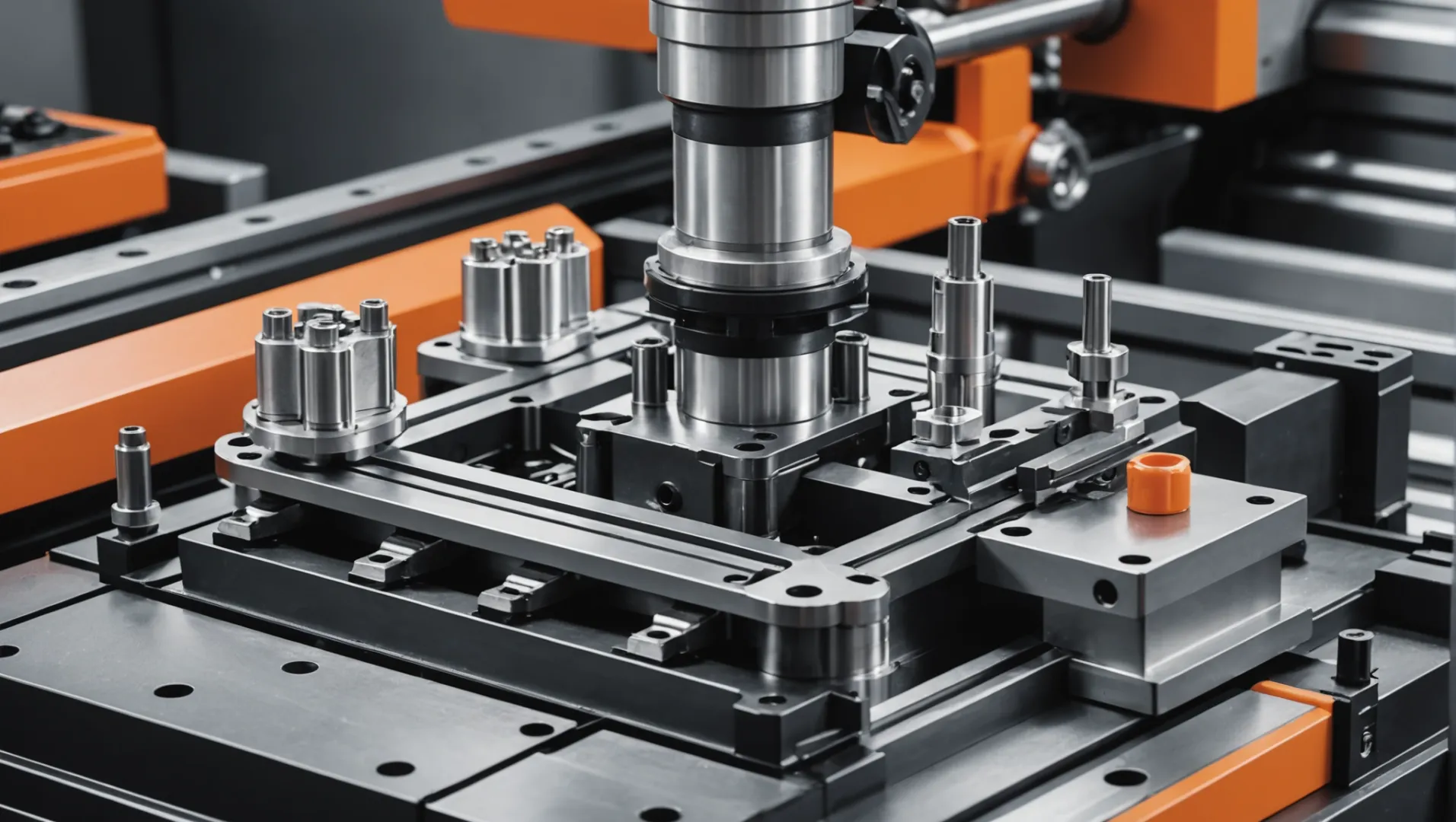

Comment les différents types de portes affectent-ils les performances du moule ?

Le choix du type de porte dans le moulage par injection influence considérablement les performances du moule et la qualité du produit. Mais quel est exactement l’impact de chaque type de portail sur le processus ?

Les types de portes telles que directes, latérales, ponctuelles et immergées jouent des rôles distincts dans le moulage par injection, affectant l'écoulement de la matière fondue, la perte de pression et l'apparence du produit. Choisir le bon type de porte garantit des performances efficaces du moule en équilibrant ces facteurs avec les besoins de production.

Comprendre les types de portes dans le moulage par injection

Le moulage par injection implique plusieurs types de portes, chacune possédant des caractéristiques uniques qui influencent les performances du moule. La sélection du type de porte approprié peut être essentielle pour garantir que la matière plastique fondue s'écoule efficacement dans la cavité et que le produit final répond aux spécifications souhaitées.

Porte directe

Une porte directe 2 est souvent utilisée pour une cavité unique, une cavité profonde ou des produits de grande taille en raison de son court trajet d'écoulement de la matière fondue et de sa perte de pression minimale. Cette conception facilite un remplissage efficace de la cavité, ce qui peut améliorer les performances du moule en réduisant les temps de cycle.

Avantages :

- Chemin d'écoulement court

- Perte de pression minimale

Inconvénients :

- Trace importante à la porte nécessitant un post-traitement

- Potentiel de concentration du stress

Porte latérale

La porte latérale 3 est polyvalente et couramment utilisée pour des produits de formes diverses. Il est positionné sur le côté de la pièce, permettant des traces de seuil plus petites et un retrait simple.

Avantages :

- Petites traces de portail

- Simple à traiter et à supprimer

Inconvénients :

- Chemin d'écoulement de matière fondue plus long conduisant à un remplissage potentiellement irrégulier

- Augmentation de la perte de pression

Porte de point

Une porte de point 4 est idéale pour les produits ayant des exigences esthétiques élevées, tels que les boîtiers d'appareils électroniques. Il offre un impact minimal sur l’apparence grâce à sa petite trace.

Avantages :

- Trace de porte extrêmement petite

- Impact minimal sur l'apparence

Inconvénients :

- Nécessite des moules complexes à trois plaques

- Des coûts de production plus élevés

Porte submergée

Une porte immergée 5 convient aux lignes de production automatisées. Il est dissimulé à l'intérieur ou sur le côté du produit et se détache automatiquement à l'ouverture du moule.

Avantages :

- Marques de porte visibles minimes

- Pas besoin de traitement supplémentaire

Inconvénients :

- Besoins complexes de conception et de traitement

- Haute précision requise dans la conception des moules

Choisir le bon type de porte pour les performances du moule

Lors de la sélection d'un type de portail, tenez compte de facteurs tels que la forme du produit, les exigences esthétiques et l'efficacité de la production. Par exemple, s’il est crucial de minimiser les marques de porte visibles, une porte ponctuelle ou immergée peut être préférable.

De plus, le choix du type de porte doit s'aligner sur la conception du système de canaux 6 pour optimiser l'écoulement de la matière fondue et minimiser les défauts tels que les marques de soudure et les pores. L'évaluation de ces considérations permet de garantir une qualité de produit constante et des processus de fabrication efficaces.

Les portes directes réduisent les temps de cycle dans le moulage par injection.Vrai

Les vannes directes ont des chemins d'écoulement de matière fondus courts et une perte de pression minimale.

Les portails immergés ne nécessitent aucun traitement supplémentaire après le moulage.Vrai

Les portails immergés se détachent automatiquement, laissant peu de marques visibles.

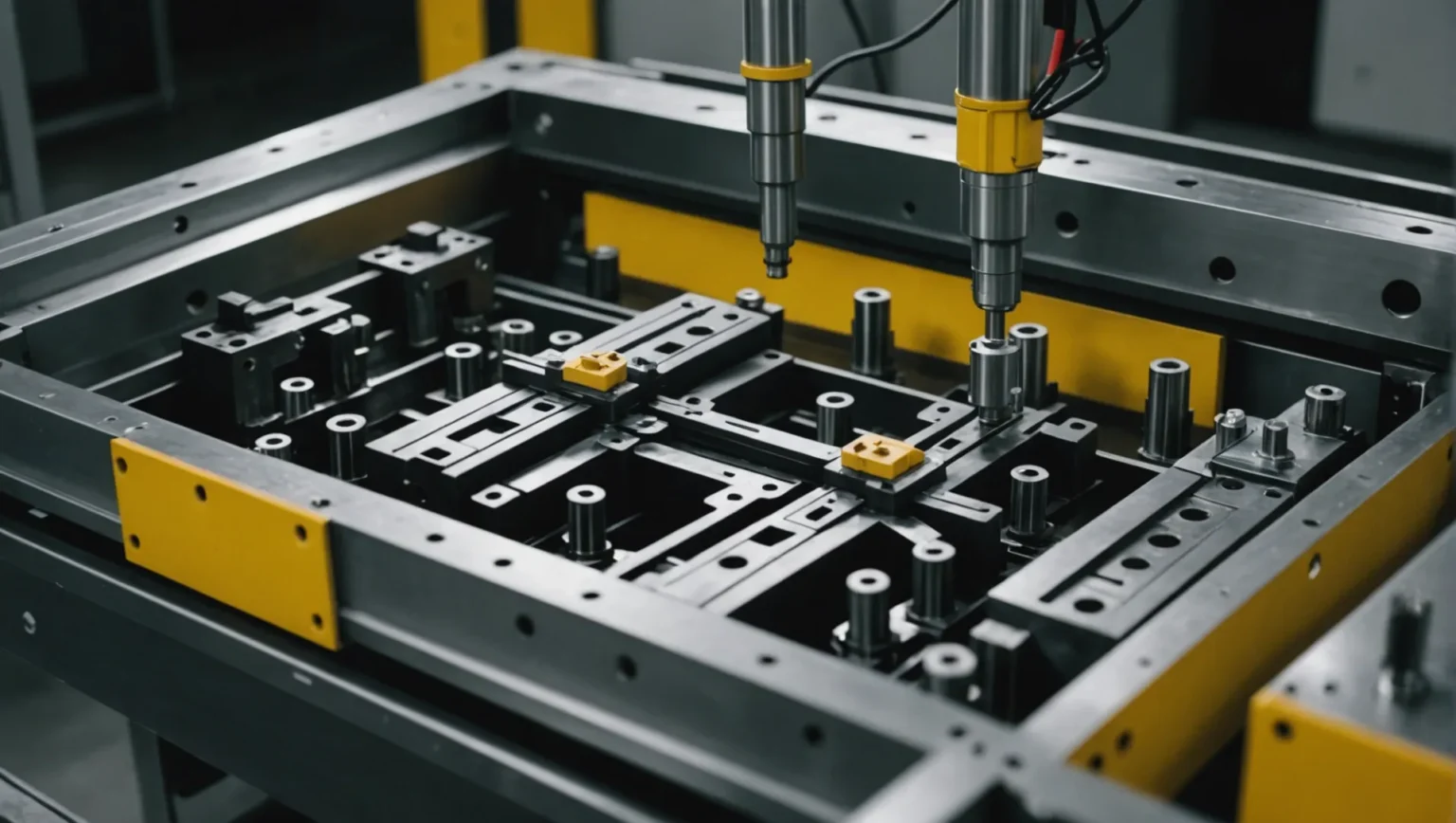

Pourquoi la conception du système de guidage est-elle cruciale pour l’efficacité ?

Un système de canaux efficace dans le moulage par injection garantit un écoulement et une distribution fluides du plastique fondu, ce qui est crucial pour l'intégrité et la rentabilité du produit.

La conception du système de canaux est essentielle pour optimiser la répartition du plastique fondu, réduire les défauts et améliorer l'efficacité de la production. Les éléments clés comprennent le canal principal, le canal de dérivation et la douille d'injection, chacun nécessitant une conception précise pour minimiser la résistance et maintenir un débit uniforme.

Comprendre le rôle du système Runner

Dans le moulage par injection, le système de canaux 7 sert de chemin à travers lequel le plastique fondu se déplace depuis la buse de la machine jusqu'à la cavité du moule. Un système de canaux conçu efficacement peut influencer de manière significative la qualité du produit final et la productivité globale du processus de fabrication.

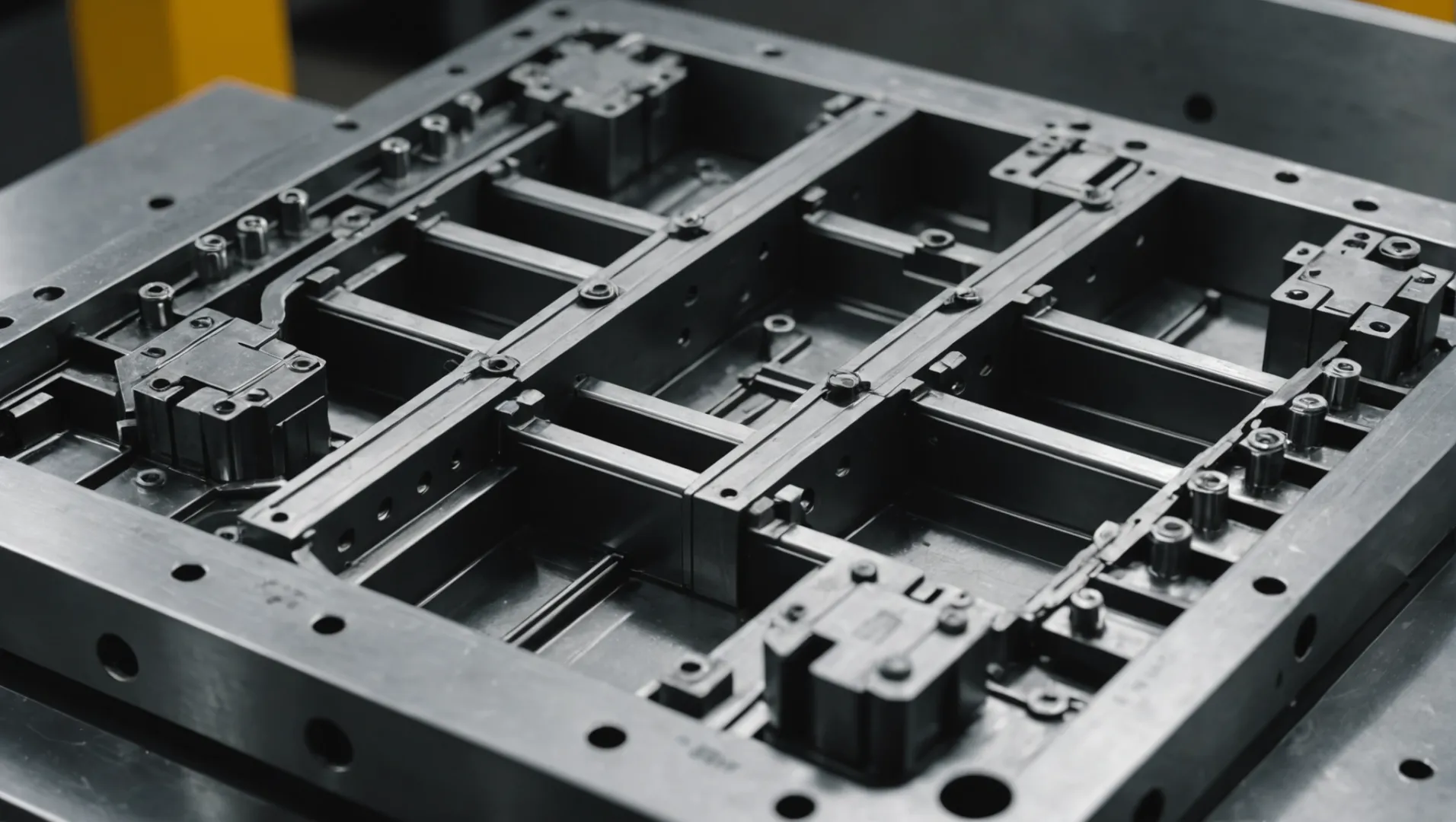

Conception du chemin principal

Le canal principal relie la buse de la machine de moulage par injection aux canaux secondaires. Sa forme conique facilite un écoulement fluide, mais ses dimensions doivent être adaptées à la taille de la buse et du produit final. Un canal principal bien conçu doit également inclure un puits de matériau froid pour empêcher le plastique solidifié de pénétrer dans la cavité.

| Aspect | Considération de conception |

|---|---|

| Forme | Généralement conique pour réduire la résistance à l'écoulement |

| Taille | Correspond à la taille de la buse ; adapté aux dimensions du produit |

| Caractéristiques | Comprend bien le matériel froid |

Configuration du coureur de branche

Les canaux de branche distribuent le plastique fondu du canal principal à chaque porte. La forme de ces canaux, qu'ils soient circulaires, semi-circulaires ou trapézoïdaux, affecte la résistance à l'écoulement et la facilité de traitement. Les canaux circulaires offrent une résistance à l'écoulement minimale mais sont difficiles à fabriquer.

- Coureurs circulaires : minimisent la résistance mais sont difficiles à traiter.

- Coureurs semi-circulaires/trapézoïdaux : plus faciles à fabriquer avec une résistance modérée.

Considérations sur la bague d'injection

La douille d'injection à 8 canaux canalise le plastique fondu de la buse vers le canal principal. Fabriqué en acier de haute qualité, il doit résister à l'usure et assurer un alignement précis avec le canal principal du moule. Des bagues d'injection correctement alignées contribuent à un écoulement fluide et réduisent l'usure du moule.

L'efficacité grâce à l'équilibre

Un système de canaux déséquilibré peut conduire à un remplissage incohérent, provoquant des variations dans les dimensions du produit et induisant des concentrations de contraintes. Une conception équilibrée garantit une répartition uniforme du plastique fondu dans plusieurs cavités, améliorant ainsi l'uniformité de la qualité du produit.

- Analyse de simulation : utilisez des outils logiciels pour modéliser la dynamique des flux et ajuster la conception des canaux pour l'équilibre.

- Ajustements des portes : modifiez les positions et les tailles des portes pour obtenir un débit équilibré.

En se concentrant sur ces éléments de conception clés, les fabricants peuvent améliorer leurs processus de production, réduire les défauts et optimiser l'utilisation des matériaux. L’équilibre complexe des considérations de conception conduit finalement à une efficacité accrue et à des économies de coûts dans les opérations de moulage par injection.

Les coureurs circulaires minimisent la résistance à l’écoulement.Vrai

Les coureurs circulaires sont conçus pour offrir une résistance minimale, améliorant ainsi le flux.

L’alignement des douilles d’injection n’est pas crucial.FAUX

Un alignement correct de la bague d'injection garantit un écoulement fluide et une longévité du moule.

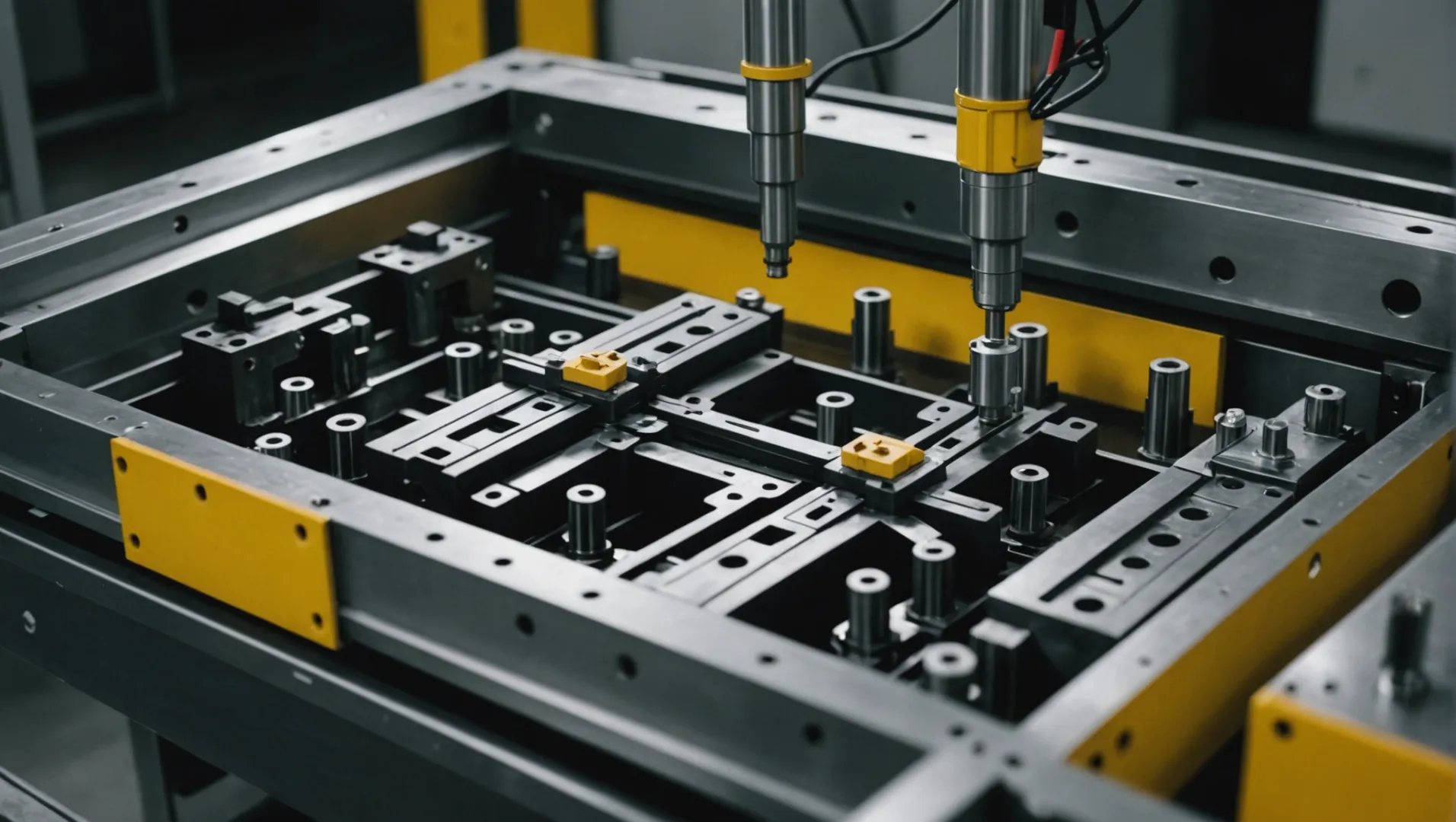

Comment une conception équilibrée peut-elle améliorer la qualité des produits ?

Une conception équilibrée dans le moulage par injection n'est pas seulement un luxe : c'est une nécessité pour une production de haute qualité.

Une conception équilibrée dans le moulage par injection garantit un flux uniforme des matériaux, réduisant ainsi les défauts tels qu'un remplissage irrégulier et une concentration de contraintes, améliorant ainsi la qualité du produit. En ajustant la position des portes et en optimisant le système de glissières, une conception équilibrée minimise les incohérences et augmente l'efficacité.

L’importance d’une conception équilibrée dans le moulage par injection

Une conception équilibrée est essentielle dans le monde du moulage par injection, car elle garantit que le plastique fondu remplit uniformément chaque cavité. Cette uniformité est essentielle pour maintenir des dimensions de produit et une intégrité structurelle cohérentes. Lorsque le flux de matière est équilibré, les défauts tels que la déformation, les imprécisions dimensionnelles et les concentrations de contraintes sont réduits.

Par exemple, lors de la conception d'un moule multi-empreintes 9 , il est crucial de maintenir l'équilibre du système d'alimentation. Ceci peut être réalisé en ajustant la taille, la position et la disposition des portes pour garantir un remplissage uniforme dans toutes les cavités. Les logiciels d'analyse de simulation aident souvent les concepteurs à évaluer et à optimiser cet équilibre.

Stratégies pour éviter un remplissage déséquilibré

Un remplissage déséquilibré est un problème courant qui conduit à une qualité de produit incohérente. Certaines cavités peuvent se remplir plus rapidement que d’autres, entraînant des variations de taille et de poids. Pour éviter ces problèmes, les concepteurs peuvent mettre en œuvre plusieurs stratégies :

- Augmentez le nombre de portes : Plus de portes peuvent aider à répartir la matière fondue uniformément dans le moule.

- Ajustez la position des portes : le placement stratégique des portes peut garantir que le flux atteint toutes les zones simultanément.

- Utilisez un système de canaux équilibrés : Un système de canaux qui distribue le matériau uniformément peut réduire considérablement les problèmes de remplissage déséquilibré.

Tableau : Impact de la conception équilibrée ou déséquilibrée

| Aspect | Conception équilibrée | Conception déséquilibrée |

|---|---|---|

| Cohérence du flux | Haut | Faible |

| Qualité du produit | Cohérent | Incompatible |

| Défauts | Minimal | Fréquent |

| Répartition des contraintes | Même | Concentré |

Améliorer l'efficacité de la production grâce à l'équilibre

Une conception équilibrée améliore non seulement la qualité du produit, mais augmente également l’efficacité de la production. En réduisant les déchets et en minimisant les défauts, les fabricants peuvent réduire les coûts et améliorer le débit. De plus, les conceptions équilibrées conduisent souvent à des temps de cycle plus courts car le matériau s'écoule de manière plus prévisible à travers le moule, ce qui accélère le processus de refroidissement.

En conclusion, adopter une approche équilibrée dans la conception du moulage par injection ne consiste pas seulement à améliorer la qualité ; il s'agit de créer un processus de production plus efficace et plus rentable. En comprenant et en mettant en œuvre des principes de conception équilibrés, les fabricants peuvent obtenir des résultats supérieurs en termes de qualité et d'efficacité.

La conception équilibrée minimise les défauts de moulage par injection.Vrai

La conception équilibrée garantit un flux de matériaux uniforme, réduisant ainsi les défauts.

Les systèmes de canaux déséquilibrés améliorent la qualité du produit.FAUX

Des systèmes déséquilibrés entraînent un remplissage incohérent et des défauts.

Conclusion

En fin de compte, un système d’alimentation bien conçu améliore l’efficacité de la production et la qualité du produit tout en réduisant les coûts. En maîtrisant ces éléments de conception, vous ouvrez la voie à des résultats de fabrication supérieurs.

-

Explorez les outils qui optimisent le positionnement des portes pour améliorer la qualité des produits. : Moldex3D eDesign est moins cher et donne des résultats précis dans 95 % ou plus des cas réels. C'est vraiment simple de lire et mailler un modèle, créer… ↩

-

Découvrez comment les portes directes améliorent l'efficacité du remplissage des cavités. : Les portes de moulage par injection sont des ouvertures dans les moules qui permettent au plastique fondu de pénétrer dans la cavité tout en contrôlant la direction et le volume du flux. ↩

-

Comprenez pourquoi les portes latérales sont polyvalentes dans le moulage. : Dérivée de la variation de la porte latérale, la porte s'élargit et devient plus fine dans le sens d'alimentation, permettant à la matière fondue de pénétrer dans la cavité… ↩

-

Découvrez comment les portails à pointe préservent la qualité esthétique. : Les marques de portail sont inévitables, l'emplacement des portails ne doit donc pas affecter l'apparence des pièces en plastique, comme le bord, le bas et l'intérieur du … ↩

-

Découvrez pourquoi les portes immergées sont idéales pour l'automatisation. : Les résultats ont montré que le remplissage des portes immergées peut améliorer les conditions de remplissage du moule, ce qui peut réduire l'apparition de défauts d'inclusion lors de la coulée… ↩

-

Découvrez comment la conception des canaux influence l'efficacité de l'écoulement de la matière fondue. : Le flux de matière du canal à la porte est moins restrictif et il y a moins de sensibilité au cisaillement en raison de l'élimination des arêtes vives… ↩

-

Découvrez l'impact du système de canaux sur l'efficacité du moule et la qualité du produit. : Cela permettra de maintenir la qualité du produit et de minimiser le gaspillage de matériaux. Le système de coulisses est un élément fondamental du processus de moulage par injection… ↩

-

Découvrez comment la douille d'injection améliore le débit et réduit l'usure. : Les douilles d'injection acceptent la buse de la machine et permettent au plastique de pénétrer dans le moule. Les douilles PCS Sprue sont fabriquées en acier SAE 6145 et sont trempées et… ↩

-

Explorez les techniques permettant d'obtenir un remplissage équilibré dans les moules multi-empreintes. : Les moules multi-empreintes peuvent augmenter la production et réduire les coûts des pièces, mais seulement après que certains « ajustements » de conception aient été effectués. · Tenir compte du flux de matériaux pour l'outillage multi-empreintes. ↩