Vous êtes-vous déjà demandé comment une conception adaptée peut transformer la fabrication ? Permettez-moi de vous parler de mon expérience avec la conception pour la fabrication ( DFM ) et de son impact sur le moulage par injection.

La conception pour la fabrication ( DFM ) améliore le moulage par injection en intégrant les processus de fabrication dans la phase de conception, garantissant la faisabilité du moule, réduisant les coûts et améliorant l'efficacité et la qualité de la production.

En repensant à mes débuts dans le domaine, je me souviens de la difficulté à concilier créativité en matière de conception et contraintes de fabrication. Ce n'est qu'en adoptant la conception pour la fabrication (DFM) que les choses ont commencé à s'éclaircir. En me concentrant sur des aspects tels que la structure du produit, la conception du moule et le choix des matériaux, j'ai compris que chaque décision influe sur la réussite du produit final. Par exemple, une épaisseur de paroi uniforme permet d'éviter des problèmes comme le retrait ou le gauchissement. De même, une conception judicieuse des nervures et des angles de dépouille permet d'accroître la résistance sans alourdir inutilement le produit ni augmenter les coûts de matériaux.

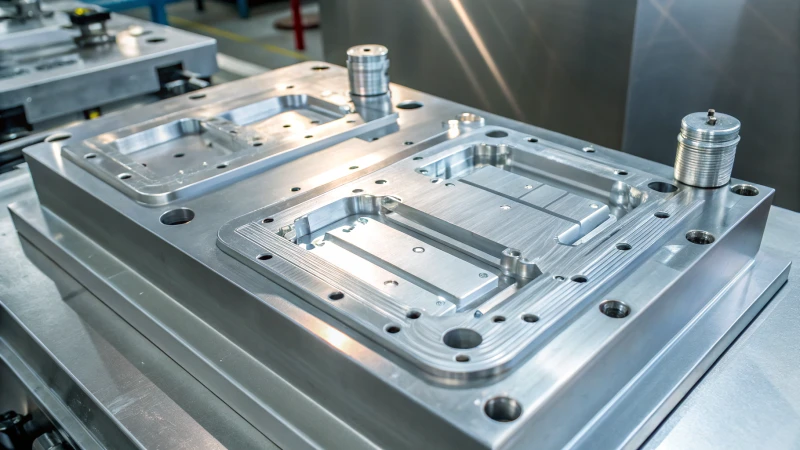

En conception de moules, j'ai constaté que le positionnement précis de la ligne de joint et du point d'injection peut faire toute la différence. Une ligne de joint bien placée simplifie la structure du moule, tandis qu'un point d'injection judicieusement choisi optimise l'écoulement du métal en fusion. Sans oublier le mécanisme d'éjection : il est essentiel pour garantir un démoulage sans encombre.

Le choix des matériaux est également primordial. Au début de ma carrière, j'ai opté pour un matériau uniquement en fonction de son prix, pour ensuite constater des problèmes de performance. Désormais, je privilégie un équilibre entre le coût et des propriétés telles que la résistance et la compatibilité afin d'éviter ce genre d'écueils.

L'adoption des (DFM) a été un parcours de découverte et de développement, ouvrant la voie à l'innovation et à l'efficacité dans mes projets. Explorons plus en détail ces du DFM afin que vous puissiez, vous aussi, en bénéficier.

La conception pour la fabrication (DFM) réduit les coûts de production du moulage par injection de 30 %.FAUX

Bien que la DFM puisse réduire les coûts, le pourcentage exact varie considérablement en fonction des projets et des mises en œuvre spécifiques.

La DFM prend en compte la faisabilité du moule dès la phase de conception.Vrai

L'analyse de faisabilité des moules (DFM) est intégrée dès le début afin de garantir que les conceptions soient fabricables et rentables.

- 1. Quels sont les principes clés de la conception pour la fabrication (DFM) dans le moulage par injection ?

- 2. Comment l'épaisseur des parois influence-t-elle la qualité du moulage par injection ?

- 3. Pourquoi une conception de moule appropriée est-elle essentielle pour la fabrication de moules (DFM) ?

- 4. Quelle importance revêt le choix des matériaux dans la conception en vue de leur fabrication ?

- 5. Comment la conception pour la fabrication (DFM) peut-elle réduire les coûts des projets de moulage par injection ?

- 6. Conclusion

Quels sont les principes clés de la conception pour fabrication (DFM) dans le moulage par injection ?

Vous êtes-vous déjà demandé ce qui fait qu'un design de produit fonctionne vraiment en production ? Tout repose sur la conception pour la fabrication ( DFM ) dans le moulage par injection.

(DFM) dans le moulage par injection met l'accent sur l'optimisation de la conception et de la création du moule pour une production efficace, de qualité et rentable en assurant une épaisseur de paroi constante, en sélectionnant des matériaux appropriés et en mettant en œuvre des conceptions de moules stratégiques.

Je me souviens de ma première immersion dans le monde du moulage par injection ; c’était comme ouvrir une boîte à énigmes regorgeant de défis d’ingénierie et de possibilités créatives. Les principes de la conception pour la fabrication (DFM) ont été mes guides, garantissant que chaque produit que je concevais puisse être fabriqué de manière fluide et économique.

Conception de la structure du produit

Conception de l'épaisseur des parois

J'ai appris que l'épaisseur de paroi uniforme est le facteur clé, souvent négligé, d'une pièce moulée par injection de qualité. Lors de mes premiers projets, j'en ai sous-estimé l'importance, ce qui a engendré des prototypes déformés. En maintenant l'épaisseur de paroi entre 1 et 3 mm et en lissant les transitions, j'ai constaté une réduction remarquable des défauts.

| Épaisseur de paroi | Importance |

|---|---|

| Uniforme | Prévient le rétrécissement irrégulier |

| Transition | Réduit la concentration du stress |

Conception des côtes

L'ajout de nervures a été une révélation. Elles renforcent la structure sans l'alourdir. J'ai constaté qu'en limitant l'épaisseur des nervures à 60 % ou moins de l'épaisseur de la paroi et en assurant un angle de dépouille d'au moins 0,5°, le démoulage était un jeu d'enfant. Guide de conception des nervures 1

Conception de moules

Conception de la ligne de séparation

Le positionnement stratégique des lignes de joint était comparable à une partie d'échecs ; il simplifiait la fabrication des moules et réduisait les coûts. Je privilégie toujours des emplacements invisibles tout en préservant l'esthétique du produit.

Conception de portail

Choisir l'emplacement idéal de la vanne était un véritable art. Une vanne bien positionnée assure un flux de plastique régulier, réduisant ainsi les défauts tels que les marques de soudure. Techniques de conception des vannes 2

Sélection des matériaux

Adaptation des performances des matériaux

Le choix des matériaux est crucial pour la réussite d'un produit. Je prends souvent en compte les propriétés mécaniques, thermiques et chimiques afin de répondre aux besoins spécifiques du produit. Le polycarbonate, par exemple, est mon matériau de prédilection pour sa robustesse et sa résistance.

| Type de matériau | Cas d'utilisation recommandés |

|---|---|

| Polycarbonate | Exigences de haute résistance |

| polypropylène | Applications rentables |

Stabilité des coûts et de l'approvisionnement

Il est essentiel de trouver le juste équilibre entre performance et coût. Pour les projets aux exigences flexibles, je privilégie les plastiques courants comme le polypropylène, en raison de leur prix abordable et de leur disponibilité. Conseils pour le choix des matériaux 3

Conception du mécanisme d'éjection

J'ai constaté qu'une méthode d'éjection bien choisie, qu'il s'agisse d'une plaque de poussée ou d'une broche d'éjection, assure un retrait en douceur des pièces, notamment pour les conceptions complexes.

En intégrant ces principes à mon travail, j'ai pu réduire les coûts et améliorer constamment la qualité des produits. Pour toute personne impliquée dans la conception de moules d'injection, ces stratégies ne sont pas seulement utiles, elles sont essentielles.

Une épaisseur de paroi uniforme empêche le gauchissement lors du moulage par injection.Vrai

L'épaisseur uniforme assure un refroidissement et un retrait homogènes, évitant ainsi toute déformation.

Pour une résistance optimale, les nervures doivent représenter 80 % de l'épaisseur de la paroi.FAUX

Les nervures ne doivent pas représenter plus de 60 % de l'épaisseur de la paroi afin d'éviter les contraintes.

Comment l'épaisseur des parois influence-t-elle la qualité du moulage par injection ?

Lorsque j'ai débuté dans le monde du moulage par injection, j'ai rapidement compris que l'épaisseur de paroi n'était pas qu'un simple chiffre ; c'était le cœur même du processus.

L'épaisseur uniforme des parois lors du moulage par injection prévient les défauts tels que le gauchissement et les retassures. Des transitions et des nervures adéquates renforcent l'intégrité structurelle, garantissant ainsi des résultats de haute qualité.

L'importance d'une épaisseur de paroi uniforme

Je me souviens de la première fois où j'ai rencontré une pièce dont l'épaisseur des parois était irrégulière : c'était catastrophique ! Les parties les plus épaisses refroidissaient plus lentement que les plus fines, ce qui entraînait des déformations importantes. J'ai alors compris l'importance de l'uniformité de l'épaisseur des parois. En la maintenant constante, je peux éviter les concentrations de contraintes et assurer un refroidissement homogène, réduisant ainsi les risques de défauts tels que les fissures ou les déformations.

Imaginez concevoir un produit et le voir se déformer à cause d'un retrait irrégulier. Cela peut compromettre sa précision dimensionnelle et son apparence. Mais avec une conception soignée, de tels problèmes sont évitables.

Meilleures pratiques pour la conception de l'épaisseur des murs

- Maintenez une épaisseur constante : l’écart d’épaisseur entre les parois adjacentes ne doit pas dépasser 25 % afin de minimiser les problèmes de qualité. J’ai constaté que cette règle simple peut faire toute la différence.

- Transitions douces : des variations progressives d’épaisseur, comme des pentes ou des arcs, améliorent l’écoulement et réduisent les contraintes. Dans mes conceptions, cela s’est avéré crucial pour préserver l’intégrité structurelle.

| Épaisseur de paroi | Plage recommandée |

|---|---|

| Petites pièces | 1 – 3 mm |

| Grandes pièces | 2 – 4 mm |

Le respect de ces directives a été essentiel pour moi en tant en moulage par injection 4 , garantissant une production de haute qualité à chaque fois.

Renforcer la structure grâce à une conception nervurée

L'intégration de nervures dans mes conceptions a tout changé. Elles augmentent la résistance sans alourdir ni renchérir significativement les structures. Pour moi, une règle d'or consiste à veiller à ce que l'épaisseur des nervures ne dépasse pas 60 % de l'épaisseur de la paroi principale.

- Angle de dépouille : Un angle de dépouille minimum de 0,5° facilite le démoulage – une leçon que j’ai apprise à mes dépens !

- Considérations relatives à la taille : Évitez les côtes trop hautes ; elles compliquent l’éjection.

efficace des nervures 5 est essentielle pour prévenir la déformation et maintenir l'intégrité sous contrainte.

Techniques de transition et concentration des contraintes

Les zones de transition entre les différentes épaisseurs de paroi nécessitent une attention particulière. L'utilisation d'arcs plutôt que d'angles vifs réduit considérablement la concentration des contraintes. Ceci assure un écoulement régulier du plastique fondu dans la cavité du moule, évitant ainsi les points faibles.

La compréhension de ces aspects liés à l'épaisseur des parois a amélioré mes résultats en moulage par injection, me permettant d'obtenir des produits d'une qualité esthétique et fonctionnelle irréprochable. Ces pratiques s'inscrivent également dans les principes de conception pour la fabrication ( DFM ), optimisant ainsi le processus de la conception à la livraison finale.

Une épaisseur de paroi uniforme réduit les déformations lors du moulage par injection.Vrai

Un refroidissement et une solidification uniformes permettent d'éviter les défauts tels que le gauchissement.

L'épaisseur des nervures doit représenter 80 % de l'épaisseur de la paroi principale.FAUX

L'épaisseur des nervures doit être égale ou inférieure à 50 % de l'épaisseur de la paroi principale.

Pourquoi une conception de moule appropriée est-elle essentielle pour la (DFM) ?

Vous êtes-vous déjà demandé pourquoi la conception complexe des moules est si importante dans le secteur manufacturier ? Laissez-moi vous l’expliquer.

Une conception de moule appropriée est essentielle pour la DFM car elle garantit la qualité du produit, réduit les coûts et améliore l'efficacité en optimisant les lignes de séparation, les points d'injection et les systèmes d'éjection afin de répondre aux normes de fabricabilité et de qualité.

Comprendre la conception pour la fabrication ( DFM )

Alors, qu'est-ce que la conception pour la fabrication ( DFM ) exactement ? Imaginez : vous concevez un appareil de A à Z, en cherchant à optimiser les coûts tout en garantissant une qualité irréprochable. La DFM agit comme un partenaire discret, veillant à ce que chaque élément – des matériaux au moule – soit parfaitement adapté dès le départ. Il s'agit d'allier conception et production de manière efficace et économique.

| Considérations relatives à la fabrication | Aspects clés |

|---|---|

| Épaisseur de paroi | Uniformité |

| Conception des côtes | Force |

| Conception de portail | Efficacité |

Conception de la structure du produit

Conception de l'épaisseur des parois : Imaginez que vous préparez un gâteau. Si un côté est trop épais, la cuisson risque d'être inégale. En moulage, une épaisseur de paroi uniforme évite les déformations et autres défauts. Visez une transition progressive, comme un glaçage en pente douce sur un gâteau.

Conception des nervures : Les nervures constituent la structure de base de votre conception. Elles renforcent la structure sans l’alourdir. Imaginez-les comme des poutres de renfort qui assurent la stabilité de l’ensemble sans ajouter de volume.

Conception du moule : ligne de joint et point d’injection

Conception de la ligne de séparation : Le secret d’un moule facile à utiliser réside dans une ligne de séparation judicieusement placée — imaginez-la comme une couture invisible sur un costume bien taillé. Cela simplifie la fabrication et réduit les coûts.

Conception de la buse d'injection : La buse d'injection est l'endroit où tout s'écoule sans accroc — ou pas ! Un positionnement correct peut faire toute la différence pour la qualité de votre produit, un peu comme choisir la bonne buse pour glacer un gâteau.

Mécanisme d'éjection et sélection des matériaux

Conception du mécanisme d'éjection : Le secret d'un démoulage sans dommage réside dans le choix de la méthode d'éjection appropriée, un peu comme lorsqu'on retire délicatement un gâteau de son moule sans l'émietter.

Adaptation des matériaux aux performances : Choisir les bons matériaux, c'est comme choisir les ingrédients d'une recette. Le nylon , par exemple, offre une résistance optimale quand on en a le plus besoin.

Le rôle de la conception des moules dans la conception pour la fabrication (DFM)

En définitive, la conception de moules ne se limite pas à la mise en forme du plastique ; elle vise la réussite. En s'appuyant sur (DFM) , elle garantit des produits non seulement fonctionnels, mais aussi abordables et de haute qualité. C'est un subtil équilibre entre créativité et praticité, qui fait de chaque produit bien plus qu'une simple pièce de plastique moulé : c'est le fruit d'une ingénierie réfléchie.

L'épaisseur uniforme des parois empêche la déformation des pièces moulées.Vrai

Une épaisseur de paroi uniforme minimise les contraintes et assure un refroidissement homogène, réduisant ainsi les déformations.

Pour une meilleure résistance, les nervures doivent représenter plus de 60 % de l'épaisseur de la paroi.FAUX

Les nervures ne doivent pas dépasser 60 % de l'épaisseur de la paroi afin d'éviter les défauts.

Quelle importance revêt le choix des matériaux dans la conception en vue de leur fabrication ?

Vous êtes-vous déjà demandé comment le choix des matériaux peut influencer considérablement le succès de votre produit ? Permettez-moi de partager avec vous quelques réflexions tirées de mon expérience.

En matière de conception pour la fabrication, le choix du bon matériau est crucial pour la performance du produit, l'amélioration de sa durabilité, la réduction des coûts et l'amélioration de l'efficacité du processus.

Comprendre la performance des matériaux

La performance des matériaux est un critère primordial en (DFM ). Le choix de matériaux aux propriétés mécaniques, thermiques et chimiques appropriées garantit que le produit réponde aux exigences d'utilisation. Par exemple, les plastiques techniques comme le nylon (PA) ou le polycarbonate (PC) sont idéaux pour les produits devant résister à des contraintes externes importantes.

Pour adapter les performances des matériaux aux exigences du produit, les concepteurs doivent prendre en compte leurs propriétés mécaniques ( comme la résistance et la ténacité) ainsi que leurs propriétés thermiques (comme le point de fusion). Cette évaluation détaillée contribue à préserver l'intégrité du produit lors de son utilisation.

Rentabilité et stabilité de l'approvisionnement

Trouver le juste équilibre entre performance et coût est essentiel dans le choix des matériaux. Opter pour des matériaux à la fois abordables et facilement disponibles permet de réduire considérablement les coûts de production. Par exemple, les plastiques courants comme le polypropylène (PP) sont économiques pour les produits dont les exigences de performance ne sont pas particulièrement élevées.

| Matériel | Coût | Disponibilité |

|---|---|---|

| Nylon | Haut | Modéré |

| PP | Faible | Haut |

Garantir un approvisionnement stable permet également d'atténuer les risques de retards de production et de fluctuations des coûts, ce qui est essentiel pour maintenir un avantage concurrentiel.

Compatibilité avec les produits multi-matériaux

Dans les produits composés de plusieurs matériaux, la compatibilité est essentielle pour prévenir les problèmes tels que le délaminage. Il est crucial de s'assurer que les différents matériaux peuvent être combinés efficacement. Ce choix de matériaux nécessite souvent des tests de compatibilité afin de vérifier que les matériaux adhèrent sans compromettre l'intégrité structurelle.

Lorsqu'on envisage des conceptions multi-matériaux, il est essentiel d'analyser les interactions physiques et chimiques entre les matériaux afin d'éviter les défaillances potentielles.

Considérations environnementales et de durabilité

Le développement durable prend une importance croissante dans la pour la fabrication (DFM) . Le choix des matériaux, notamment l'utilisation de matériaux recyclables ou biodégradables, contribue à une conception écoresponsable. Cette évolution est bénéfique pour l'environnement et renforce l'image de marque.

Les concepteurs sont encouragés à explorer des options durables 9 , en équilibrant l'impact environnemental avec les besoins de performance pour créer des produits à la fois efficaces et responsables.

Chacun de ces facteurs met en évidence le rôle essentiel que joue le choix des matériaux dans fabrication (DFM) , soulignant son impact sur la réussite du produit, de la conception à la fabrication.

Le nylon est économique pour les besoins de haute performance.FAUX

Le nylon offre des performances élevées mais n'est pas rentable, son coût étant élevé.

Le PP est très disponible et peu coûteux.Vrai

Le polypropylène (PP) est à la fois abordable et facilement disponible.

Comment fabrication (DFM) réduire les coûts des projets de moulage par injection ?

Vous êtes-vous déjà demandé comment une simple modification de la conception peut permettre de réaliser d'importantes économies dans le moulage par injection ?

La conception pour la fabrication (DFM) permet de réduire les coûts du moulage par injection en optimisant la conception du produit, la complexité du moule et le choix des matériaux. Cette approche rationalise la production, diminue les défauts et permet de gagner du temps et des ressources.

Lorsque j'ai découvert le monde du moulage par injection, j'ai été stupéfait de constater à quel point la phase de conception pouvait influencer les coûts. C'est comme découvrir que le secret d'une bonne cuisine réside non seulement dans les ingrédients, mais aussi dans la manière de les préparer.

Conception de la structure du produit

Imaginez : concevoir une pièce en plastique avec l'épaisseur de paroi idéale, c'est comme réussir une crêpe parfaite. Trop épaisse, elle met une éternité à cuire ; trop fine, elle se déchire. En moulage par injection, maintenir l'épaisseur de paroi entre 1 et 3 mm avec une variation inférieure à 25 % évite les retraits irréguliers et garantit une production fluide. Des transitions d'épaisseur progressives, par des pentes ou des arcs, sont essentielles pour éviter les points de tension, un peu comme retourner une crêpe avec précision pour qu'elle ne colle pas.

Tableau : Directives relatives à l’épaisseur des parois

| Paramètre | Valeur recommandée |

|---|---|

| Épaisseur totale | 1-3 mm |

| Variation | <25% |

Vient ensuite la conception des nervures. L'objectif est d'apporter de la solidité sans alourdir la pièce, à l'image de bonnes chaussures de randonnée robustes et légères. Les nervures doivent représenter 60 % de l'épaisseur de la paroi, avec un angle de dépouille doux d'au moins 0,5° pour faciliter le démoulage. Des nervures bien placées préviennent les déformations, tout comme ces chaussures vous aident à affronter les sentiers accidentés.

La conception à encoches et clipsables simplifie l'assemblage, tout comme un rangement astucieux facilite les voyages. La taille et la forme permettent un démoulage facile et un assemblage solide, à l'instar des cubes de rangement qui s'adaptent parfaitement à votre valise.

Conception de moules

Les lignes de séparation dans les moules sont comme les coutures d'un vêtement : elles doivent être placées stratégiquement pour optimiser à la fois la fonctionnalité et l'esthétique. J'ai appris qu'il est crucial de positionner les lignes de séparation de manière à ne pas altérer l'apparence du produit.

La conception des portails est un autre élément essentiel. C'est comme trouver l'emplacement idéal pour une plante dans son jardin, en veillant à ce qu'elle bénéficie d'un ensoleillement uniforme. Un positionnement correct des portails assure une fusion homogène, évitant ainsi les défauts tels que les marques de soudure.

Sélection des matériaux

Choisir ses matériaux, c'est un peu comme choisir les ingrédients d'une recette : tout est question d'équilibre. Pour des applications exigeant une grande résistance, les plastiques techniques comme le nylon sont des solutions de choix. C'est comme choisir du pain complet plutôt que du pain blanc pour un sandwich quand on a besoin de fibres supplémentaires.

Le coût des matériaux et la stabilité de l'approvisionnement sont également essentiels. Opter pour des matériaux abordables et fiables comme le polypropylène permet de réduire considérablement les coûts sans compromettre la qualité.

Tableau : Recommandations en matière de matériaux

| Matériel | Utilisation recommandée |

|---|---|

| Nylon | Applications à haute résistance |

| polypropylène | Moulage par injection général |

Optimisation des processus

Mettre en œuvre fabrication (DFM) revient à préparer ses repas pour la semaine : planifier à l’avance permet de gagner du temps et d’éviter le stress par la suite. En anticipant les difficultés de production potentielles dès la conception, nous pouvons rationaliser les opérations, réduire les erreurs et diminuer les coûts de manière efficace.

Pour en savoir plus sur la manière dont la DFM peut améliorer l’efficacité de la production¹⁰ , consultez les ressources complémentaires sur ce sujet.

L'épaisseur uniforme des parois prévient les défauts de moulage par injection.Vrai

Une épaisseur de paroi constante évite le retrait et les contraintes, réduisant ainsi les défauts.

Pour une résistance optimale, la hauteur des nervures doit dépasser 60 % de l'épaisseur de la paroi.FAUX

Les nervures doivent représenter 60 % de l'épaisseur de la paroi pour éviter les problèmes de démoulage.

Conclusion

La conception pour la fabrication ( DFM ) optimise le moulage par injection en améliorant la conception du produit, la faisabilité du moule et la sélection des matériaux, ce qui conduit à une efficacité, une qualité et une rentabilité accrues dans les processus de fabrication.

-

Explorez les meilleures pratiques en matière de conception des nervures pour améliorer la résistance et la rigidité du produit sans ajouter de poids ni de coût excessifs. ↩

-

Apprenez des techniques efficaces de positionnement des points d'injection pour garantir la qualité et minimiser les défauts des produits moulés. ↩

-

Découvrez des conseils pour choisir des matériaux offrant un équilibre entre performance, coût et stabilité d'approvisionnement. ↩

-

Explore les concepts fondamentaux du moulage par injection, offrant un aperçu des processus qui garantissent la qualité des pièces. ↩

-

Découvrez comment la conception des nervures améliore l'intégrité structurelle sans compromettre la démoulabilité. ↩

-

Comprendre comment l'écoulement du plastique fondu influe sur la formation et la qualité des pièces moulées. ↩

-

Découvrez comment les plastiques techniques comme le nylon offrent des propriétés mécaniques supérieures, avantageuses pour les applications exigeantes. ↩

-

Découvrez les méthodes de test permettant de garantir une liaison efficace entre différents matériaux sans problèmes structurels. ↩

-

Découvrez des matériaux écologiques pouvant être utilisés dans le moulage par injection pour améliorer la durabilité. ↩

-

Découvrez comment les principes de la conception pour la fabrication (DFM) permettent de rationaliser les processus de fabrication. ↩