Imaginez créer des pièces qui s'emboîtent parfaitement, comme si elles avaient toujours été destinées à l'être.

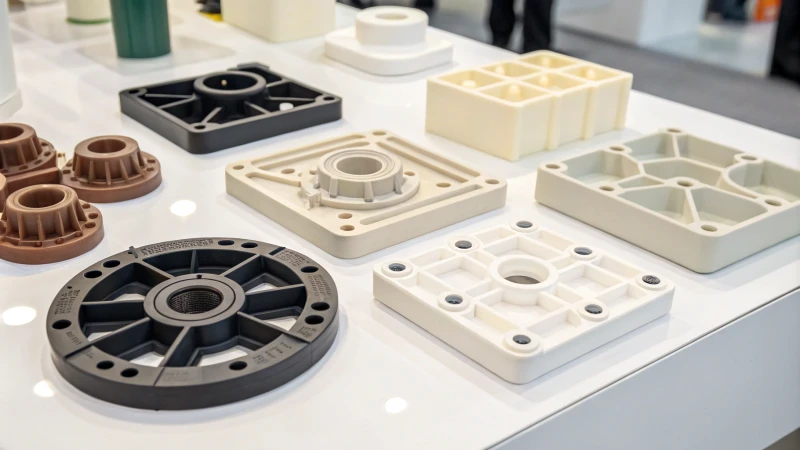

Concevoir des pièces moulées par injection pour un assemblage sans joint en privilégiant des géométries précises, en sélectionnant des matériaux appropriés et en intégrant des dispositifs d'alignement, garantissant ainsi un ajustement parfait et un assemblage efficace.

Je me souviens de la première fois où j'ai réussi un design où tout s'emboîtait parfaitement. C'était comme résoudre un puzzle complexe. Obtenir cet assemblage harmonieux exige un mélange de compétences techniques et de créativité. Découvrons ensemble quelques stratégies et conseils d'experts pour optimiser votre processus de conception.

Des géométries précises garantissent un assemblage sans défaut lors du moulage par injection.Vrai

Des géométries précises sont essentielles pour que les pièces s'emboîtent sans jeu.

Les dispositifs d'alignement sont inutiles dans la conception des pièces moulées par injection.FAUX

Les outils d'alignement permettent de guider les pièces vers la position correcte, garantissant ainsi un ajustement parfait.

- 1. Quels sont les principes de conception clés des pièces moulées par injection ?

- 2. Pourquoi le choix des matériaux est-il important dans l'assemblage de pièces moulées ?

- 3. Quel rôle joue la tolérance dans l'assemblage des pièces ?

- 4. Comment intégrer des fonctionnalités d'alignement dans vos conceptions ?

- 5. Quelles sont les stratégies efficaces pour concevoir des filetages moulés ?

- 6. Comment les outils de simulation peuvent-ils améliorer votre processus de conception ?

- 7. Conclusion

Quels sont les principes de conception clés des pièces moulées par injection ?

Je me souviens de la première fois où j'ai dû relever le défi de concevoir une pièce moulée par injection. J'avais l'impression d'essayer de résoudre un puzzle de mille pièces. Mais une fois les principes fondamentaux assimilés, c'est une aventure enrichissante.

Les principes de conception clés des pièces moulées par injection comprennent le maintien d'une épaisseur de paroi uniforme, l'intégration d'angles de dépouille et l'optimisation de la conception des nervures afin de garantir la fabricabilité, l'intégrité, la qualité et la rentabilité.

Comprendre l'épaisseur des parois

Lorsque j'ai commencé à travailler avec le moulage par injection¹ , j'ai rapidement compris l'importance cruciale d'une épaisseur de paroi constante. Les variations peuvent engendrer des défauts tels que des déformations ou des retassures. Maintenir une épaisseur uniforme permet de prévenir ces défauts indésirables et favorise un refroidissement et un écoulement du matériau homogènes.

| Épaisseur de paroi | Type de matériau |

|---|---|

| 1,0 – 2,5 mm | ABS, polypropylène |

| 2,5 – 4,0 mm | Nylon, polycarbonate |

Le maintien de l'épaisseur des parois dans les plages recommandées pour des matériaux spécifiques garantit des performances et une esthétique optimales.

Importance des angles de dépouille

Il y a ensuite l'importance des angles de dépouille. Les angles de dépouille sont de légères conicités intégrées aux parois d'une pièce pour faciliter son démoulage. Ces angles évitent d'endommager la pièce et le moule lui-même lors du démoulage. Généralement, un angle de dépouille de 1 à 2 degrés est standard, bien que cela puisse varier en fonction de la texture et de la profondeur.

L'inclusion d'angles de dépouille appropriés réduit la force d'éjection 2 , diminuant l'usure des moules et prolongeant leur durée de vie.

Optimisation de la conception des nervures

En matière de conception des nervures, je me souviens toujours du conseil d'un ancien mentor : « Les nervures sont comme l'épine dorsale cachée de votre pièce. » Elles apportent une résistance essentielle sans alourdir la pièce, mais si elles ne sont pas conçues avec soin, elles peuvent entraîner des retassures — une erreur que j'ai constatée bien trop souvent à mes débuts.

En règle générale, l'épaisseur des nervures ne doit pas dépasser 60 % de l'épaisseur nominale de la paroi. Leur positionnement est également important ; une répartition uniforme contribue à préserver l'intégrité structurelle tout en réduisant la consommation de matériau.

Équilibre entre les exigences esthétiques et fonctionnelles

Concilier esthétique et fonctionnalité est un autre aspect crucial auquel je suis souvent confronté, notamment dans le domaine de l'électronique grand public. C'est un exercice d'équilibriste entre créer un bel objet tout en garantissant sa conformité aux normes de fabrication.

Des techniques comme la texturation 3 peuvent améliorer l'attrait visuel sans compromettre la qualité ni les performances.

En appliquant ces principes de conception, j'ai constaté qu'il est possible de créer des pièces moulées par injection à la fois performantes et durables, répondant aux normes industrielles et aux attentes des clients. C'est un processus qui m'apporte constamment de nouveaux enseignements, projet après projet.

L'épaisseur uniforme des parois empêche la déformation des pièces moulées.Vrai

Une épaisseur uniforme assure un refroidissement homogène, réduisant ainsi les défauts tels que le gauchissement.

Les angles de dépouille augmentent la force d'éjection lors du moulage.FAUX

Les angles de dépouille diminuent la force d'éjection, facilitant ainsi le démoulage des pièces.

Pourquoi le choix des matériaux est-il important dans l'assemblage de pièces moulées ?

Vous êtes-vous déjà demandé comment le choix du matériau peut faire toute la différence dans la conception de votre produit ? Voyons pourquoi il est crucial de choisir le bon matériau pour les pièces moulées.

Le choix des matériaux appropriés pour l'assemblage des pièces moulées est essentiel pour garantir la compatibilité, la durabilité et la rentabilité, améliorer la fonctionnalité et la longévité, et rationaliser les processus de fabrication.

Compatibilité et ajustement des matériaux

Je me souviens de ma première mésaventure avec des matériaux incompatibles. C'était un projet où j'utilisais deux polymères aux coefficients de dilatation thermique très différents. Sous l'effet de légères variations de température, le produit se déformait énormément et les pièces ne s'alignaient plus correctement lors de l'assemblage. Depuis, je suis extrêmement vigilant quant au choix de matériaux aux propriétés thermiques et mécaniques compatibles. Imaginez choisir un polymère avec un coefficient de dilatation thermique celui de ses composants : c'est comme trouver la pièce de puzzle parfaite.

Durabilité et longévité

Ce que j'ai appris au fil des années dans ce domaine, c'est que la durabilité ne se résume pas à la robustesse. Il s'agit aussi de choisir des matériaux capables de résister aux intempéries et aux intempéries. J'utilise de préférence des polymères haute performance comme le PEEK ou le nylon, car ils résistent à l'usure et aux produits chimiques, ce qui prolonge la durée de vie des produits. L'utilisation d'un tableau des propriétés des matériaux et ainsi de garantir la longévité de mes conceptions.

rapport coût-efficacité

Trouver le juste équilibre entre budget et performance relève souvent de l'exercice d'équilibriste. Les matériaux haut de gamme sont tentants car ils offrent des caractéristiques supérieures, mais ils peuvent aussi faire exploser le budget si l'on n'y prend pas garde. Évaluer le coût total de possession m'a été d'une aide précieuse pour trouver le juste milieu entre qualité et prix.

Méthodes d'assemblage

Le choix des matériaux n'affecte pas seulement le produit final ; il détermine aussi son assemblage. J'ai constaté que les plastiques souples sont parfaits pour les systèmes d'assemblage par emboîtement, ce qui réduit le besoin de fixations supplémentaires. L'exploration de différentes techniques d'assemblage a ouvert de nouvelles perspectives de conception et amélioré la facilité de fabrication.

Considérations environnementales

Le développement durable est devenu un critère essentiel dans mon processus de sélection des matériaux. L'utilisation de matériaux biodégradables ou recyclés permet non seulement de réduire l'impact environnemental, mais aussi de s'inscrire dans les objectifs plus larges de l'entreprise. La consultation guides sur les matériaux durables s'est avérée extrêmement utile pour faire des choix responsables sans compromettre la qualité.

| Matériel | Avantages | Inconvénients |

|---|---|---|

| ABS | Durable et résistant aux chocs | mauvaise résistance aux intempéries |

| polypropylène | Léger et résistant aux produits chimiques | Sensible à la dégradation par les UV |

| Nylon | Haute résistance, résistance à l'usure | Absorbe l'humidité, coûteux |

L'intégration de ces considérations dans mon processus de sélection des matériaux a indéniablement amélioré la fonctionnalité et l'efficacité des pièces moulées. Chaque projet est l'occasion d'affiner cet équilibre, garantissant ainsi la conformité aux objectifs de production et aux normes de qualité.

Des matériaux incompatibles peuvent entraîner un mauvais alignement des pièces.Vrai

Des propriétés thermiques différentes entraînent une déformation, affectant l'alignement.

Les matériaux de qualité supérieure permettent toujours de réduire les coûts de production.FAUX

Elles améliorent les fonctionnalités, mais peuvent augmenter les dépenses.

Quel rôle joue la tolérance dans l'assemblage des pièces ?

Vous êtes-vous déjà demandé pourquoi certains produits s'adaptent parfaitement tandis que d'autres pas du tout ? Tout est une question de tolérance.

La tolérance dans l'assemblage des pièces permet de légères variations, garantissant ainsi un bon ajustement des composants, évitant les problèmes d'assemblage et maintenant des performances constantes du produit.

Comprendre la tolérance en ingénierie

Laissez-moi vous raconter une petite anecdote de mes débuts en ingénierie compte que ce n'est plus le cas. J'ai vite compris que même un infime écart par rapport aux spécifications pouvait engendrer de sérieux problèmes. C'est là que la tolérance entre en jeu. Véritable héros méconnu de l'ingénierie, elle définit les limites de variation acceptables pour une dimension ou une mesure. En résumé, elle garantit que les pièces s'emboîtent et fonctionnent comme prévu, évitant ainsi les mauvaises surprises.

Types de tolérances

La tolérance est plus complexe qu'il n'y paraît. Je l'ai appris en travaillant sur une conception complexe qui exigeait de la précision :

- Tolérance dimensionnelle : Elle spécifie l'écart maximal admissible entre une mesure et sa dimension spécifiée sans causer de problèmes.

- Tolérance géométrique : Ce critère va plus loin, en se concentrant sur la forme et le positionnement des éléments.

Importance dans l'assemblage des pièces

En production, obtenir des tolérances précises, c'est comme réussir un gâteau : une quantité insuffisante ou excessive d'un ingrédient peut tout gâcher. Je me souviens, par exemple, d'avoir travaillé sur un projet de moulage plastique où des tolérances serrées étaient cruciales. Il s'agissait avant tout d'éviter les déformations et les défauts d'alignement, d'autant plus que nous travaillions sur des composants électroniques grand public de haute précision.

| Composant | Dimension idéale | Plage de tolérance |

|---|---|---|

| Arbre de transmission | 10,00 mm | ±0,05 mm |

| Logement | 50,00 mm | ±0,10 mm |

Conséquences de tolérances incorrectes

J'ai été là quand les choses ont mal tourné à cause de tolérances inappropriées :

- Difficultés d'assemblage : Lorsque les pièces refusent de s'emboîter, c'est comme essayer de résoudre un puzzle avec des pièces disparates.

- Défaillances opérationnelles : Les défauts d'alignement peuvent provoquer des frottements ou une usure, ce qui peut être désastreux.

- Augmentation des coûts : Les retouches et le gaspillage de matériaux s'accumulent rapidement, faisant exploser les budgets plus vite qu'on ne peut dire « heures supplémentaires ».

Définir les tolérances appropriées

Je me retrouve souvent plongé dans les logiciels de CAO, à simuler des empilements de tolérances pour observer l'impact de petits écarts sur l'assemblage. L'objectif est toujours de trouver le juste équilibre : des tolérances trop faibles pour éviter les problèmes de fabrication, mais trop élevées pour ne pas compromettre les performances. Maîtriser ces tolérances me permet d'optimiser les processus de production, de réduire les défauts et de garantir la longévité des produits – un impératif sur des marchés concurrentiels où la qualité est primordiale.

La tolérance dimensionnelle garantit un assemblage correct des pièces.Vrai

Les tolérances dimensionnelles limitent les variations de dimensions, assurant ainsi un ajustement parfait.

La tolérance géométrique n'affecte que la taille des composants.FAUX

La tolérance géométrique concerne la forme et l'emplacement, et pas seulement la taille.

Comment intégrer des fonctionnalités d'alignement dans vos conceptions ?

Vous avez parfois l'impression que votre design manque de cohérence ? L'alignement pourrait bien être la solution !

Intégrez des fonctions d'alignement en utilisant des grilles, des guides et des outils intelligents dans les logiciels de conception afin de garantir un espacement constant et un placement harmonieux, améliorant ainsi l'attrait visuel et la fonctionnalité.

Comprendre les bases de l'alignement

Je me souviens de la première fois où j'ai découvert l'alignement : c'était comme trouver le secret d'un rendu professionnel. L'alignement est essentiel ; il harmonise la mise en page en organisant les éléments de façon à ce qu'ils s'articulent naturellement. Qu'il s'agisse d'aligner à gauche, à droite, de centrer ou de justifier le texte, chaque type d'alignement répond à un besoin spécifique en fonction des objectifs de conception.

Outils pour améliorer l'alignement

Les logiciels de conception modernes regorgent d'outils pratiques pour vous aider à réussir vos alignements à tous les coups. Je me souviens encore de la première fois où j'ai utilisé les grilles et les repères dans Adobe Illustrator ; ça a tout changé. Ces outils permettent de structurer les mises en page avec précision et d'aligner les éléments en toute simplicité.

| Outil | Description |

|---|---|

| Grilles | Utilisé pour assurer un espacement et un alignement uniformes sur l'ensemble de la mise en page. |

| Guides | Des lignes personnalisables qui permettent de positionner les éléments avec précision. |

| Guides intelligents | Des aides à l'alignement automatique qui apparaissent lorsque des objets sont déplacés. |

Exemples pratiques d'alignement dans la conception

Pensez à la conception d'une page web : avez-vous déjà remarqué comment un système de grille permet d'obtenir une présentation claire et ordonnée ? Aligner le texte et les images améliore non seulement l'esthétique, mais facilite également la lecture. Une astuce que j'ai trouvée utile : aligner les bords à 12° . Cela crée des lignes nettes qui guident naturellement le regard du visiteur.

Alignement à des fins esthétiques et fonctionnelles

L'alignement contribue indéniablement à l'esthétique, mais il joue également un rôle crucial dans la fonctionnalité. J'ai pu constater par moi-même comment un alignement cohérent dans les interfaces utilisateur simplifie la navigation et réduit la charge cognitive. En conception de produits, notamment pour les panneaux de commande et les écrans, un alignement précis améliore considérablement l'ergonomie. Un alignement cohérent aide les utilisateurs à anticiper l'emplacement des éléments, optimisant ainsi l'interaction globale.

Expérimentation de l'alignement

L'expérimentation est essentielle : c'est ainsi que j'ai découvert certaines de mes meilleures astuces de design. Essayez de combiner différents alignements pour trouver celui qui correspond le mieux à l'ambiance de votre projet. Par exemple, centrez un logo tout en justifiant le texte pour un rendu équilibré. Tester différents alignements vous permettra de déterminer ce qui correspond le mieux aux attentes de votre public.

L'alignement améliore la lisibilité des sites web.Vrai

L'alignement du texte et des images crée des lignes nettes, guidant le regard de l'utilisateur en douceur.

Les repères intelligents ne sont pas disponibles dans Figma.FAUX

Figma propose des repères intelligents pour faciliter l'alignement automatique lors du déplacement d'objets.

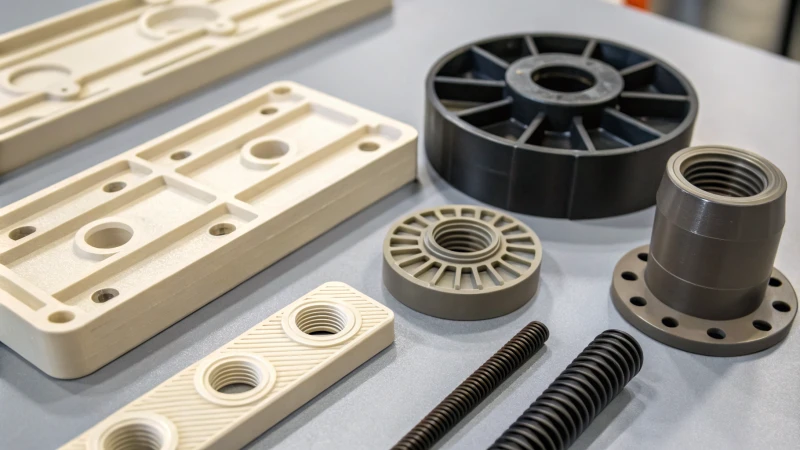

Quelles sont les stratégies efficaces pour concevoir des filetages moulés ?

La conception de filetages moulés n'est pas seulement une tâche technique, c'est un art de la précision qui peut faire ou défaire votre projet.

La conception efficace d'un filetage moulé implique de choisir les types de filetage appropriés, de prendre en compte le retrait du matériau et d'optimiser la conception du moule afin d'éviter des problèmes tels que le dénudage et un mauvais ajustement.

Je me souviens de ma première expérience avec un projet de fil moulé. J'avais l'impression de tenter de résoudre un puzzle complexe aux multiples pièces. Au fil des ans, j'ai cependant découvert que certaines stratégies clés permettent de rendre cette tâche beaucoup moins ardue.

Choisir le bon type de filetage

Choisir le bon type de filetage, c'est comme choisir l'outil idéal pour une tâche : cela simplifie tout. Le choix doit dépendre de l'application spécifique. Par exemple, si les profils de filetage standardisés comme le filetage unifié 14 conviennent aux fixations d'usage général, les filetages Acme sont idéaux pour les vis de puissance et les charges importantes. Si vous avez déjà essayé de visser un filetage inadapté, vous savez à quel point cela peut être frustrant.

| Type de fil | Exemple d'application |

|---|---|

| Fil de discussion unifié | Fixations à usage général |

| Filetage Acme | Vis de puissance et charges lourdes |

| Fil de contrefort | Applications nécessitant une capacité de charge élevée dans une seule direction |

En tenant compte du retrait du matériau

Le retrait des matériaux peut être un ennemi sournois, capable de compromettre la perfection de votre conception si vous ne le tenez pas compte. J'en ai fait l'amère expérience lorsque mon premier lot de composants présentait de légères variations dimensionnelles. Désormais, je prévois et compense systématiquement le retrait. Les résines acétal , par exemple, ont un retrait inférieur à celui des polyoléfines, ce qui influe considérablement sur la précision du filetage.

Optimisation de la conception des moules

Je ne saurais trop insister sur l'importance cruciale de la conception des moules pour la réussite d'un projet. Une mauvaise conception a entraîné des problèmes de démoulage dans l'un de mes premiers projets. Depuis, je me concentre sur des caractéristiques telles que des fonds de filetage arrondis et des angles de dépouille optimisés afin de réduire les concentrations de contraintes. Imaginez que vous offrez à votre conception un environnement sans contrainte : moins de contraintes, c'est mieux !

- Racines de filetage arrondies : Minimisez les contraintes en évitant les arêtes vives.

- Angles de dépouille : Assurent une éjection facile du moule sans endommager le filetage.

L'utilisation de simulations logicielles 16 pour prédire le comportement des moisissures m'a évité d'innombrables maux de tête en repérant les défauts potentiels avant qu'ils ne se manifestent dans la réalité.

Incorporer des inserts pour le renforcement

Pour les applications où les filetages en plastique ne peuvent supporter la charge, les inserts font toute la différence. Le renforcement des filetages en plastique par des matériaux comme le laiton ou l'acier inoxydable permet d'accroître leur capacité de charge et leur durabilité. C'est comme donner une colonne vertébrale à vos filetages. Pour plus de détails sur l'installation et la compatibilité avec différents plastiques, consultez le guide de conception des inserts 17 .

Ces stratégies ont transformé ma méthode de conception de filetages moulés, passant d'une approche empirique à un processus fiable qui garantit des résultats robustes et constants. En évaluant soigneusement chaque décision de conception au regard des exigences de performance et des contraintes de production, j'ai pu obtenir des résultats optimaux dans diverses applications.

Les résines acétal présentent un retrait plus important que les polyoléfines.FAUX

Les résines acétal présentent un retrait inférieur à celui des polyoléfines.

Les racines arrondies des fils réduisent les concentrations de contraintes.Vrai

Les racines arrondies du filetage minimisent les contraintes en évitant les arêtes vives.

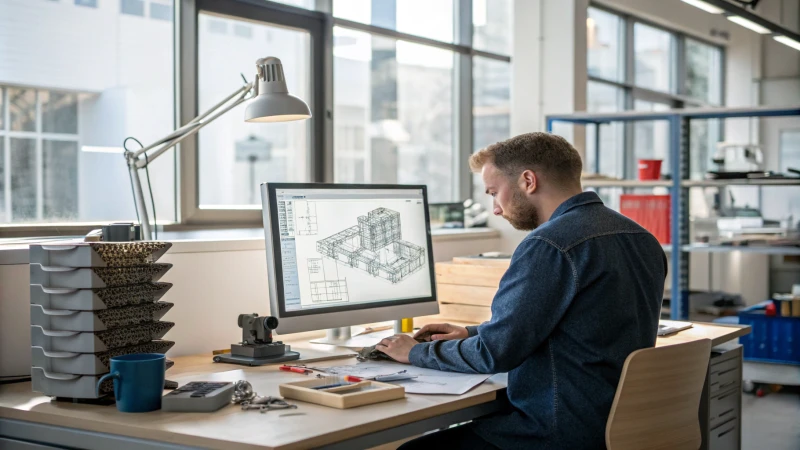

Comment les outils de simulation peuvent-ils améliorer votre processus de conception ?

Imaginez transformer vos rêves de design en réalité en quelques clics. Les outils de simulation permettent justement cela ! Ils donnent vie à vos créations, vous permettant d’ajuster et de perfectionner chaque détail avant le lancement de la production.

Les outils de simulation améliorent la conception en permettant une validation précoce, l'identification des défauts et l'optimisation, ce qui conduit à une réduction du temps de développement et à des solutions rentables.

Validation précoce des conceptions

Je me souviens de la première fois où j'ai pris conscience de la puissance des outils de simulation. C'était comme avoir une boule de cristal, mais au lieu de prédire l'avenir, je pouvais anticiper le comportement de mes conceptions en situation réelle. En simulant les conditions réelles dès le début, je pouvais vérifier la robustesse de mes idées face à l'épreuve du terrain. Cette validation précoce permettait de déceler des défauts qui auraient pu engendrer des prototypes coûteux, voire pire, des produits ratés.

Identification des défauts de conception

Un projet inoubliable consistait à concevoir un composant où les enjeux étaient colossaux. Les méthodes traditionnelles nous laissaient perplexes quant aux points faibles potentiels. C'est là qu'interviennent les outils de simulation : ils m'ont permis d'explorer différents scénarios et de révéler des vulnérabilités jusque-là invisibles.

Exemple : Analyse thermique

Par exemple, lors d'une simulation d'analyse thermique, j'ai pu visualiser la répartition de la chaleur dans un produit. Cette information s'est avérée cruciale ; elle m'a permis d'effectuer des ajustements qui ont considérablement amélioré l'efficacité du produit.

| Fonctionnalité | Méthodes traditionnelles | Outils de simulation |

|---|---|---|

| Efficacité temporelle | Modéré | Haut |

| Coût | Plus haut | Inférieur |

| Précision | Modéré | Haut |

Optimisation de l'efficacité de la production

L'atout majeur de ces outils réside dans leur capacité à optimiser les conceptions pour les processus de fabrication. J'ai pu simuler différentes techniques de production et découvrir la méthode la plus efficace pour minimiser les déchets tout en maximisant la production. Pour une personne passionnée par les pratiques durables , il s'agissait d'une avancée inestimable.

Intégration de boucles de rétroaction

J'ai découvert que l'utilisation d'outils de simulation est comparable à un système de rétroaction ultra-rapide. Ils me permettent de tester instantanément les modifications et d'en observer les résultats en temps réel. C'est comme dialoguer avec mes conceptions, chaque ajustement apportant une réponse immédiate à une question.

Si vous envisagez d'intégrer ces outils à votre panoplie de conception, il est essentiel de comprendre comment ils s'intègrent aux systèmes de CAO existants. Nombre d'entre eux s'intègrent parfaitement aux logiciels de CAO, améliorant ainsi leurs fonctionnalités sans perturber votre flux de travail.

Les outils de simulation permettent de réduire considérablement les coûts de conception.Vrai

En identifiant les défauts dès le début, les outils de simulation permettent de réaliser des économies sur le prototypage coûteux.

Les méthodes traditionnelles sont plus précises que les outils de simulation.FAUX

Les outils de simulation offrent une plus grande précision en modélisant les conditions du monde réel.

Conclusion

La conception de pièces moulées par injection pour un assemblage sans jointure implique des géométries précises, une sélection des matériaux et des caractéristiques d'alignement afin d'améliorer la fabricabilité, la qualité du produit et l'efficacité de l'assemblage.

-

Découvrez les étapes fondamentales du processus de moulage par injection pour comprendre comment les conceptions se traduisent en produits finis. ↩

-

Découvrez pourquoi les angles de dépouille sont essentiels en moulage, car ils permettent de réduire les problèmes de production et d'augmenter la durée de vie des moules. ↩

-

Explorez différentes techniques de texturation pour améliorer l'aspect esthétique des pièces moulées sans sacrifier la qualité. ↩

-

La compréhension de la dilatation thermique permet de prévenir les problèmes d'assemblage en garantissant la compatibilité des matériaux. ↩

-

Les tableaux des propriétés des matériaux permettent de consulter rapidement les matériaux adaptés aux besoins de l'application. ↩

-

L'analyse du coût total permet d'équilibrer les contraintes budgétaires et les attentes en matière de performance. ↩

-

L'exploration de différentes techniques permet d'optimiser la conception en vue de sa fabrication. ↩

-

Les matériaux durables réduisent l'impact environnemental et s'inscrivent dans une démarche écoresponsable. ↩

-

Fournit une définition complète de la tolérance et de ses applications en ingénierie. ↩

-

Explique l'impact de la déformation sur la conception et la fabrication des produits. ↩

-

Expliquant comment les outils de CAO aident les concepteurs à gérer efficacement les piles de tolérances. ↩

-

Explorez des méthodes pour aligner le texte et les images afin d'améliorer l'esthétique de votre site web. ↩

-

Découvrez pourquoi un alignement cohérent améliore la fonctionnalité de l'interface utilisateur. ↩

-

Découvrez les différents profils de filetage normalisés afin de garantir la compatibilité avec les fixations existantes et la facilité d'assemblage. ↩

-

Comprendre comment le faible taux de retrait de la résine acétal affecte la précision du filetage et la qualité globale des composants. ↩

-

Découvrez comment les simulations peuvent prédire les défauts potentiels des composants filetés, améliorant ainsi la fiabilité de la conception. ↩

-

Trouvez des instructions détaillées sur la sélection et l'installation d'inserts pour renforcer efficacement les filetages en plastique. ↩

-

Découvrez comment les outils de simulation contribuent à une production durable en optimisant les processus de conception. ↩

-

Découvrez comment les outils de simulation peuvent s'intégrer parfaitement aux logiciels de CAO pour améliorer l'efficacité de la conception. ↩