Dans le secteur du moulage par injection, l'efficacité est primordiale. Les fabricants recherchent constamment des moyens de produire davantage de pièces en moins de temps sans compromettre la qualité. C'est là qu'interviennent les moules multi-empreintes¹ : ces outils spécialisés permettent la fabrication de plusieurs pièces identiques en un seul cycle, réduisant ainsi considérablement les délais de production² et les coûts. Mais leur conception est loin d'être simple ; elle exige précision et anticipation.

Les moules multicavités produisent plusieurs pièces identiques par cycle, ce qui augmente l'efficacité et réduit les coûts, mais nécessite une conception méticuleuse 3 pour garantir une qualité uniforme dans toutes les cavités.

Ce guide présente les notions essentielles de la conception des moules multicavités, des principes fondamentaux aux applications pratiques. Que vous souhaitiez les comparer à d'autres types de moules ou approfondir les détails techniques, vous trouverez ici des informations exploitables.

Les moules multicavités sont toujours plus rentables que les moules monocavité.FAUX

Bien qu'elles permettent de réduire les coûts par pièce pour les productions en grande série, leurs coûts initiaux plus élevés les rendent moins adaptées aux petits lots.

Les moules multicavités ne sont destinés qu'aux petites pièces simples.FAUX

Ils peuvent gérer des pièces complexes, même si la complexité de conception augmente en conséquence.

- 1. Que sont les moules multicavités ?

- 2. Quelles sont les applications typiques des moules multi-empreintes ?

- 3. Quelles sont les étapes clés de la conception des moules multicavités ?

- 4. Quelles sont les considérations essentielles à prendre en compte lors de la conception de moules multicavités ?

- 5. Quelles sont les technologies liées à la conception de moules multicavités ?

- 6. Conclusion

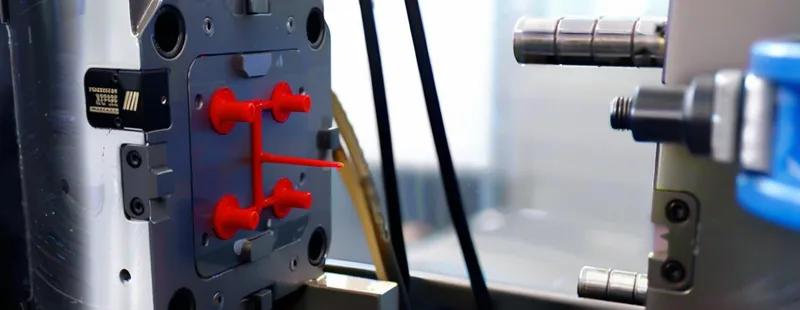

Que sont les moules multicavités ?

Les moules multicavités sont l'épine dorsale du moulage par injection à grand volume 4 , permettant aux fabricants de produire des pièces identiques rapidement et économiquement.

Les moules multicavités comportent plusieurs cavités identiques dans un seul outil, produisant plusieurs pièces par cycle, ce qui est idéal pour des secteurs comme l'automobile, le médical et les biens de consommation.

| Type de moule | caries | Volume de production | coût initial |

|---|---|---|---|

| à cavité unique | 1 | Faible à moyen | Faible |

| Multi-cavités | 2+ | Haut | Haut |

| Moule familial | Plusieurs (différentes parties) | Moyen | Moyen à élevé |

Définition et principes fondamentaux

Un moule multicavité est un outil de moulage par injection comportant plusieurs cavités identiques, chacune produisant simultanément la même pièce ( Protolabs ). Contrairement aux moules monocavité, qui produisent une seule pièce par cycle, ou aux moules familiaux, qui produisent des pièces variées, les moules multicavités privilégient l'uniformité et la rapidité. La clé ? Un flux de matière, un refroidissement et une éjection équilibrés dans toutes les cavités pour garantir une qualité constante.

Classification des moules multicavités

Les moules multi-cavités varient selon :

-

Nombre de cavités : De 2 à 128, selon la taille de la pièce (par exemple, 16 pour les bouchons de bouteille) ( SyBridge Technologies ).

-

Procédé : Principalement le moulage par injection pour les matières plastiques.

-

Application : Utilisé dans les emballages, les clips automobiles et les pièces de seringues médicales.

| Type de classification | Exemples | Cas d'utilisation |

|---|---|---|

| Nombre de cavités | 4 cavités, 16 cavités | Bouchons de bouteille, clips automobiles |

| Processus | moulage par injection | Pièces en plastique produites en grande série |

| Application | biens de consommation, médical | Emballage, dispositifs de diagnostic |

Les moules multicavités garantissent des pièces identiques dans toutes les cavités.FAUX

L'uniformité dépend d'une conception précise ; les déséquilibres peuvent entraîner des variations.

Quelles sont les applications typiques des moules multi-empreintes ?

Les moules multicavités excellent dans les situations exigeant une production élevée de pièces identiques, offrant à la fois rapidité et économies.

Les moules multicavités excellent dans les secteurs de l'automobile, du médical et des biens de consommation, produisant en grande quantité des pièces telles que des clips, des composants de seringues et des bouchons de bouteilles.

Applications spécifiques à l'industrie

-

Automobile : Clips, connecteurs, pièces intérieures ( 3ERP ).

-

Médical : Corps de seringue, composants de diagnostic.

-

Biens de consommation : Bouchons de bouteilles, contenants.

-

Conditionnement : Moules à grande capacité (jusqu'à 128 cavités) pour couvercles et fermetures.

Comparaison des avantages et des inconvénients

| Type de moule | Avantages | Cons | Idéal pour |

|---|---|---|---|

| Multi-cavités5 | Rendement élevé, faible coût par pièce | Coût initial élevé, conception complexe | Pièces identiques en grande quantité |

| à cavité unique6 | Faible coût, conception simple | Production lente, coût unitaire élevé | Prototypage, faible volume |

| Moule familial7 | Plusieurs pièces par cycle | Complexe, risque de défaut plus élevé | Pièces connexes pour les assemblages |

Les moules multicavités réduisent considérablement le temps de production.Vrai

La production de plusieurs pièces par cycle permet de raccourcir les délais de livraison pour les commandes importantes.

Quelles sont les étapes clés de la conception des moules multicavités ?

La conception d'un moule multicavités est une entreprise technique qui repose sur la précision pour obtenir des pièces irréprochables.

Le processus de conception comprend un prototypage initial, une simulation d'écoulement du moule, la conception des canaux d'alimentation et des points d'injection, la gestion thermique et des tests pour garantir des performances équilibrées.

Décomposition du flux de travail de conception

-

Conception initiale : Test avec un moule à cavité unique pour valider la géométrie de la pièce.

-

Simulation de l'écoulement du moule : Utilisez des outils comme MoldFlow pour prédire le remplissage et le refroidissement ( MoldMaking Technology ).

-

Conception des rails et des portes : Optez pour des rails en « H » équilibrés et des portes stratégiques ( moule FOW ).

-

Gestion thermique : Ajout de canaux de refroidissement pour une dissipation thermique uniforme.

-

Sélection des matériaux : Choisissez des matériaux présentant une fluidité optimale pour les configurations multicavités.

-

Validation : Tester et ajuster pour assurer la cohérence.

Compatibilité des matériaux

- Débit : Les matériaux à haute viscosité nécessitent des vannes plus grandes ( Kaso Plastics ).

-

Thermique : Les vitesses de refroidissement influencent les temps de cycle.

-

Impact : De mauvais choix entraînent des défauts tels qu'un remplissage irrégulier.

Toutes les caries se remplissent à la même vitesse.FAUX

Des canaux d'alimentation équilibrés sont essentiels pour un remplissage uniforme.

Quelles sont les considérations essentielles à prendre en compte lors de la conception de moules multicavités ?

La réussite de la conception de moules multicavités repose sur la prise en compte de facteurs clés pour maintenir l'efficacité et la qualité.

Les éléments essentiels à prendre en compte pour obtenir des résultats constants comprennent la configuration de la cavité, l'équilibre des canaux d'alimentation, l'uniformité du refroidissement, la précision de l'injection et le choix des matériaux.

Liste de contrôle de conception

-

Conception des pièces : Évitez les contre-dépouilles complexes ; assurez-vous d'une épaisseur de paroi uniforme.

-

Mold Flow : Simuler pour détecter les défauts au plus tôt.

-

Portes : Position pour un remplissage équilibré (ex. portes à languette).

-

Canaux d'alimentation : Utilisez des canaux en forme de « H » ou des canaux chauds pour les grands moules.

-

Refroidissement : Concevoir des canaux uniformes.

-

Matériau : Adapter les propriétés d'écoulement et thermiques au moule.

-

Éjection : Prévoyez une évacuation en douceur et sans dommage.

-

Entretien : Faciliter l'accès à la cavité.

-

Coût : Comparer l'investissement initial aux économies réalisées par pièce.

-

Volume : Justifier par une forte demande (ex. > 10 000 unités).

Prise de décision en matière de sélection des processus

| Facteur de décision | Moule multicavités | Moule à cavité unique | Moule familial |

|---|---|---|---|

| Volume de production | Élevé (>10 000 unités) | Faible (<10 000 unités) | Moyen, assemblages |

| Complexité des pièces | Simple, identique | Complexe ou prototype | Parties variées |

| coût initial | Haut | Faible | Moyen à élevé |

| Coût par pièce | Faible | Haut | Moyen |

Les systèmes à canaux chauds sont essentiels pour tous les moules multicavités.FAUX

Elles sont utiles pour les grands moules, mais pas indispensables pour les petits.

Les moules multicavités s'intègrent à des outils de pointe pour rationaliser la conception et la production.

Des technologies comme la CAO/FAO, la simulation d'écoulement de matière dans le moule, les canaux chauds et l'automatisation améliorent l'efficacité et la précision des moules multicavités.

Technologies clés

-

CAO/FAO : Logiciels comme SolidWorks pour la conception détaillée.

-

Simulation d'écoulement du moule : Optimise le remplissage et le refroidissement.

-

Canaux chauds : Réduisez les déchets dans les grands moules ( SyBridge Technologies ).

-

Automatisation : Robotique pour la manutention des pièces ( Star Rapid ).

| Type de technologie | Exemples | Rôle |

|---|---|---|

| En amont | CAO/FAO | Optimisation de la conception |

| En aval | Automation | Efficacité après moulage |

| Complémentaire | Coureurs chauds | Réduction des déchets |

Le logiciel de CAO est optionnel pour la conception de moules multicavités.FAUX

C'est essentiel pour la précision et la simulation.

Conclusion

Les moules multi-empreintes sont un atout majeur pour la production en grande série, permettant de réduire les coûts et les délais, tout en exigeant une conception rigoureuse. De l'équilibre du flux au refroidissement uniforme, chaque détail compte. Ils sont privilégiés dans des secteurs comme l'automobile et le médical, mais excellent surtout pour les grandes séries de pièces simples. Pour les petits lots ou les conceptions complexes, d'autres solutions peuvent s'avérer plus avantageuses.

-

Découvrez les avantages des moules multicavités pour améliorer votre efficacité de production et réduire efficacement vos coûts. ↩

-

Découvrez des stratégies pour minimiser les temps de production en moulage par injection, garantissant ainsi des délais de livraison plus courts et une productivité accrue. ↩

-

Découvrez les meilleures pratiques de conception méticuleuse pour la fabrication de moules afin de garantir des processus de production efficaces et de haute qualité. ↩

-

Découvrez les procédés de moulage par injection à grand volume pour comprendre comment ils optimisent la production et réduisent les coûts pour les fabricants. ↩

-

Explorez les avantages des moules multi-empreintes pour comprendre comment ils peuvent améliorer l'efficacité de la production et réduire les coûts. ↩

-

Découvrez les limites des moules à cavité unique afin de prendre des décisions éclairées pour vos besoins de fabrication. ↩

-

Découvrez comment les moules familiaux peuvent optimiser la production de pièces connexes et améliorer l'efficacité de l'assemblage. ↩