Se lancer dans la conception de moules multicavités peut s'apparenter à la navigation dans un labyrinthe. Chaque étape, chaque détour, présente de nouveaux défis susceptibles de faire ou de compromettre vos objectifs de production.

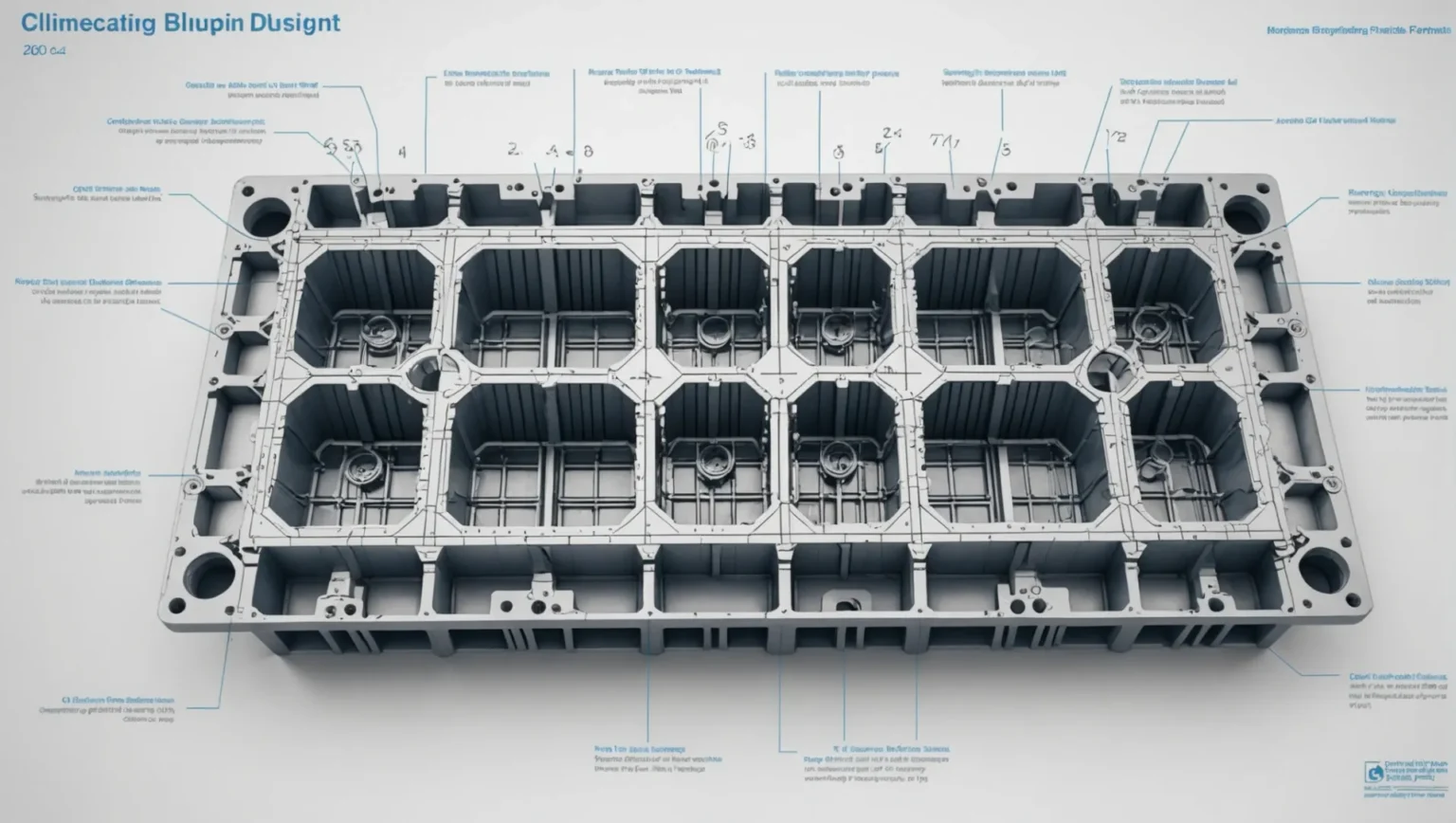

La conception de moules multicavités présente des défis, notamment l'obtention de systèmes d'alimentation équilibrés, la conception de systèmes de refroidissement efficaces, la garantie de la résistance structurelle du moule et le maintien d'une qualité de produit constante. Les solutions reposent sur des techniques de conception optimisées, des matériaux de pointe et des contrôles de processus précis pour atténuer ces difficultés.

Mais ne vous inquiétez pas ! Je suis là pour vous guider à travers le labyrinthe des solutions qui peuvent transformer ces défis en tremplins vers le succès.

Les moules multicavités produisent des pièces identiques par cycle.Vrai

Les moules multicavités sont conçus pour produire plusieurs pièces identiques, ce qui améliore l'efficacité.

- 1. En quoi les moules multicavités diffèrent-ils des moules monocavité et des moules familiaux ?

- 2. Quelles sont les meilleures pratiques pour concevoir un système de contrôle d'accès équilibré ?

- 3. Comment améliorer l'efficacité du système de refroidissement dans les moules multicavités ?

- 4. Quel rôle joue le choix des matériaux dans l'intégrité structurelle du moule ?

- 5. Conclusion

En quoi les moules multicavités diffèrent-ils des moules monocavité et des moules familiaux ?

Dans le domaine du moulage par injection, le choix du type de moule approprié est crucial pour optimiser l'efficacité et la qualité de la production.

Les moules multi-empreintes produisent plusieurs pièces identiques par cycle, ce qui accroît l'efficacité, tandis que les moules mono-empreinte produisent une seule pièce par cycle. Les moules familiaux permettent de fabriquer simultanément différentes pièces, ce qui est particulièrement adapté aux produits d'assemblage. Chaque type présente des avantages et des défis de conception spécifiques, influençant les processus de fabrication et les coûts.

Comprendre les types de moisissures

Le moulage par injection est un procédé de fabrication polyvalent utilisé pour produire des pièces en plastique en injectant du matériau fondu dans un moule. Le choix entre les moules multi -empreintes , mono-empreinte et les moules familiaux a un impact significatif sur l'efficacité de la production, les coûts et la qualité du produit.

Moules multi-cavités

- Efficacité et rendement : Conçus pour produire plusieurs pièces identiques en un seul cycle, les moules multi-empreintes augmentent la productivité et réduisent les coûts unitaires. Ils sont idéaux pour la production en grande série.

- Complexité de conception : Ces moules nécessitent une conception complexe afin de garantir un remplissage et un refroidissement uniformes dans toutes les cavités. Comme indiqué précédemment, l’équilibrage des systèmes d’alimentation et de refroidissement est primordial.

- Considérations relatives aux coûts : Bien que les coûts d’outillage initiaux soient plus élevés en raison de la complexité, le coût par pièce diminue considérablement avec l’augmentation de la production.

Moules à cavité unique

- Simplicité et maîtrise : produisant une pièce par cycle, ces moules offrent une maîtrise accrue du processus de moulage. Leur conception simplifiée réduit les risques de défauts liés à un remplissage ou un refroidissement irréguliers.

- Flexibilité : Idéal pour la production en petite série ou le prototypage, où la précision et le détail priment sur la quantité.

- Incidences en matière de coûts : Coûts initiaux plus faibles, mais coût par pièce potentiellement plus élevé en cas d’augmentation de la production.

Moules familiaux

- Variété de production : Uniques par leur capacité à produire différentes pièces en un seul cycle, les moules familiaux conviennent aux articles qui seront assemblés après production.

- Défis de conception : Une conception méticuleuse est nécessaire pour garantir un flux de matière et un refroidissement appropriés aux différentes pièces. Cette complexité peut engendrer des variations dans la qualité des pièces.

- Facteurs économiques : Avantageux pour les productions en volumes moyens de pièces variées, réduisant les coûts d'outillage globaux grâce à la consolidation de la production.

Comparaison des principales caractéristiques

| Fonctionnalité | Moules multi-cavités | Moules à cavité unique | Moules familiaux |

|---|---|---|---|

| Efficacité de production | Haut | Faible | Modéré |

| Complexité de conception | Haut | Faible | Haut |

| Volume de production | Haut | Faible | Modéré |

| Cohérence des parties | Stimulant | Plus facile | Variable |

| Rentabilité | Élevé (à long terme) | Faible (sauf si un faible volume est nécessaire) | Modéré (selon la variété de la pièce) |

En résumé, le choix du type de moule approprié implique de prendre en compte des facteurs tels que le volume de production, la régularité des pièces, la complexité de la conception et la rentabilité. La compréhension des caractéristiques spécifiques et des défis potentiels de chaque type de moule permet aux fabricants d'adapter leur approche aux besoins particuliers de chaque projet.

Les moules multicavités sont idéaux pour la production en grande série.Vrai

Ils produisent plusieurs pièces identiques par cycle, ce qui améliore l'efficacité.

Les moules familiaux offrent la plus faible complexité de conception parmi les différents types de moules.FAUX

Les moules familiaux nécessitent une conception méticuleuse pour garantir une qualité variable des pièces.

Quelles sont les meilleures pratiques pour concevoir un système de contrôle d'accès équilibré ?

La conception d'un système d'alimentation équilibré est essentielle pour garantir l'uniformité et la qualité des procédés de moulage multicavités.

Les bonnes pratiques pour concevoir un système d'injection équilibré comprennent l'optimisation des dimensions des canaux d'injection, l'utilisation d'un logiciel de simulation d'écoulement et l'ajustement des paramètres d'injection. L'emploi de dispositifs d'équilibrage et des évaluations régulières du système permettent d'améliorer l'uniformité de l'écoulement dans les cavités, garantissant ainsi une production de haute qualité.

Comprendre l'équilibre du système de régulation

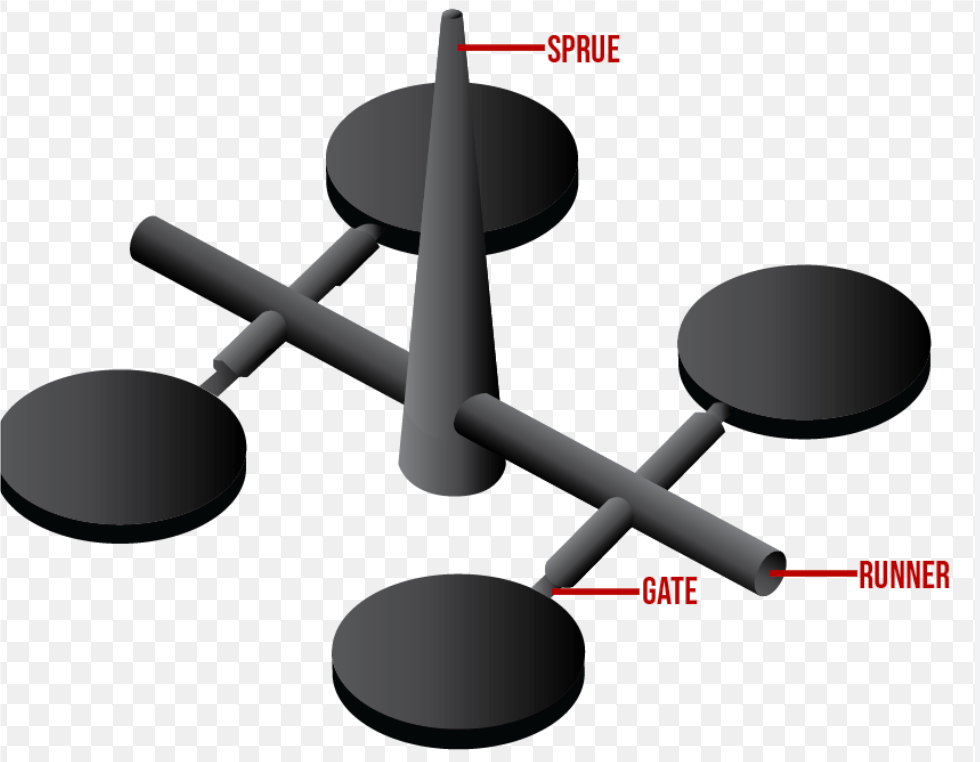

Un système d'alimentation équilibré garantit un remplissage uniforme de chaque cavité d'un moule multicavités. Ceci est essentiel pour assurer la constance et la qualité du produit. Un déséquilibre peut entraîner un sous-remplissage ou un sur-remplissage de certaines cavités, engendrant des défauts. Une approche systématique permet de maîtriser efficacement ces problèmes.

Optimisation de la conception des coureurs

Le système de canaux 2 joue un rôle essentiel dans l'obtention d'un écoulement équilibré. En ajustant avec précision la taille, la forme et la longueur des canaux, il est possible d'égaliser la résistance à l'écoulement dans toutes les cavités. Il est recommandé d'utiliser des canaux de longueur et de diamètre similaires afin de minimiser les variations d'écoulement. Par ailleurs, l'utilisation d'un logiciel de simulation d'écoulement peut contribuer à optimiser la conception et à identifier les déséquilibres potentiels avant le lancement de la production.

Utilisation d'appareils d'équilibrage

Les dispositifs d'équilibrage, tels que les collecteurs et les blocs d'équilibrage, sont des éléments essentiels du système de régulation. Ils permettent de répartir le flux uniformément en compensant les différences de géométrie et de position des cavités. Il est important de contrôler et d'ajuster régulièrement ces composants afin de maintenir l'équilibre du système.

Réglage fin des paramètres d'injection

La vitesse d'injection, la pression et la température sont des paramètres essentiels qui influent sur les performances du système d'alimentation. Un réglage précis de ces paramètres permet d'optimiser l'équilibre du flux dans les cavités. Pour des performances optimales, il est recommandé d'utiliser des presses à injecter de pointe offrant un contrôle précis de ces variables.

Évaluation et adaptation continues

L'évaluation régulière des performances du système de contrôle est essentielle. Utilisez les outils d'analyse de flux pour surveiller et ajuster le système selon les besoins, afin qu'il s'adapte à toute évolution des exigences de production ou des matériaux. Une approche proactive de la maintenance du système contribuera à maintenir l'équilibre et à prévenir les problèmes de qualité.

Les logiciels de simulation d'écoulement optimisent la conception des canaux d'alimentation.Vrai

La simulation des flux permet d'identifier les déséquilibres et d'optimiser les dimensions des canaux d'alimentation.

Les dispositifs d'équilibrage sont inutiles dans les systèmes de portail.FAUX

Les dispositifs d'équilibrage assurent une répartition uniforme du flux, essentielle à l'équilibre du système.

Comment améliorer l'efficacité du système de refroidissement dans les moules multicavités ?

L'amélioration de l'efficacité du système de refroidissement dans les moules multicavités est essentielle pour obtenir une qualité de produit constante et réduire les temps de cycle.

L'amélioration de l'efficacité du système de refroidissement dans les moules multicavités implique l'optimisation de la conception du canal de refroidissement, l'utilisation d'un logiciel de simulation, la sélection de fluides de refroidissement appropriés et le maintien d'un contrôle précis de la température et des débits.

L'importance de la conception du système de refroidissement

Dans les moules multicavités, l'efficacité du refroidissement ne se limite pas à la vitesse, mais repose également sur son uniformité dans toutes les cavités. Un système de refroidissement performant garantit la stabilité dimensionnelle et la qualité de surface des pièces moulées, deux éléments essentiels pour une production en grande série.

Conception de canaux de refroidissement optimaux

La conception des canaux de refroidissement influe directement sur l'efficacité de l'évacuation de la chaleur du moule. L'utilisation d'une disposition uniforme des tuyaux de refroidissement (4) permet d'améliorer considérablement cette efficacité. Les canaux doivent être positionnés stratégiquement afin d'assurer un refroidissement homogène de chaque cavité. Cela implique de prendre en compte la géométrie des cavités et les propriétés thermiques du matériau.

Options de configuration des canaux de refroidissement

| Type de canal | Avantages | Considérations |

|---|---|---|

| Canaux en spirale | Refroidissement amélioré dans les formes profondes ou complexes | Nécessite un usinage précis |

| Refroidissement conforme | Épouse la forme de la cavité, améliorant ainsi l'uniformité | Plus coûteux et plus complexe à produire |

| Canaux droits | Simple et économique | Peut entraîner un refroidissement inégal |

Utilisation de logiciels de simulation

Pour surmonter la complexité de la conception des systèmes de refroidissement, l'utilisation de logiciels de simulation de refroidissement avancés peut s'avérer précieuse. Ces outils permettent aux ingénieurs de visualiser et d'optimiser les circuits de refroidissement, garantissant ainsi une efficacité maximale avant même le lancement de la production. Cette approche proactive réduit les tâtonnements lors des itérations physiques des moules.

Sélection et contrôle du fluide frigorigène

Le choix du fluide de refroidissement approprié est un autre facteur essentiel. L'eau est couramment utilisée, mais d'autres fluides peuvent s'avérer plus efficaces selon le polymère moulé. De plus, le contrôle de la température et du débit de ce fluide est crucial. L'utilisation de régulateurs de température et de débitmètres garantit la stabilité du système et prévient toute irrégularité dans la qualité du produit.

Surveillance et ajustements

Un contrôle et un réglage réguliers du système de refroidissement sont indispensables pour garantir son efficacité. L'utilisation de capteurs connectés permet d'obtenir des données en temps réel sur les variations de température au sein du moule, ce qui autorise des ajustements immédiats si nécessaire.

En comprenant ces éléments et en les intégrant dans votre processus de conception de moules, vous pouvez considérablement améliorer l'efficacité du refroidissement dans les moules multicavités.

Les canaux en spirale optimisent le refroidissement dans les formes complexes.Vrai

Les canaux en spirale améliorent l'efficacité du refroidissement dans les moules de conception complexe.

Les canaux rectilignes assurent un refroidissement uniforme dans toutes les cavités.FAUX

Les canaux droits peuvent entraîner un refroidissement inégal en raison de leur simplicité.

Quel rôle joue le choix des matériaux dans l'intégrité structurelle du moule ?

Le choix des matériaux est primordial pour garantir l'intégrité structurelle du moule, influençant sa durabilité et ses performances sous contrainte.

Le choix des matériaux est crucial pour préserver l'intégrité structurelle du moule. Des matériaux de haute qualité, comme l'acier allié, améliorent la résistance et la rigidité, évitant ainsi toute déformation ou dommage lors du moulage par injection. L'utilisation de matériaux présentant une conductivité thermique appropriée favorise également un refroidissement efficace, garantissant la stabilité dimensionnelle et la qualité de surface des produits.

Importance du choix des matériaux dans la conception des moules

En matière de moules multicavités, le choix du matériau est primordial pour garantir l' intégrité structurelle . Les matériaux à haute résistance, tels que l'acier allié et l'acier pré-trempé, sont souvent privilégiés. Ils offrent la rigidité nécessaire pour supporter les pressions et contraintes élevées rencontrées lors du processus de moulage par injection.

Le choix judicieux des matériaux améliore non seulement la durabilité, mais réduit également le risque de déformation ou de fissuration au fil du temps. Ceci est particulièrement important pour les moules multicavités, qui sont intrinsèquement plus complexes et plus grands que les moules monocavités.

Impact sur les performances des moules

La conductivité thermique du matériau influe sur le processus de refroidissement, un facteur déterminant pour la performance du moule. Un refroidissement efficace garantit un refroidissement uniforme de chaque cavité, préservant ainsi la stabilité dimensionnelle et la qualité de surface des pièces moulées. Des matériaux aux propriétés thermiques appropriées favorisent une dissipation thermique efficace, minimisant les déformations et autres défauts.

Par exemple, certains aciers alliés possèdent des propriétés qui améliorent à la fois l'efficacité du refroidissement et la résistance structurelle du moule. Ces aciers sont spécialement conçus pour supporter des cycles thermiques répétés sans altérer leurs performances.

Évaluation des propriétés des matériaux

Le choix du matériau approprié implique l'évaluation de diverses propriétés telles que la dureté, la résistance à la traction et la résistance à la corrosion. Le tableau 1 ci-dessous présente quelques matériaux couramment utilisés dans la fabrication de moules et leurs principales propriétés :

| Matériel | Dureté (HRC) | Résistance à la traction (MPa) | Résistance à la corrosion |

|---|---|---|---|

| Acier allié | 50-55 | 1500-2000 | Haut |

| Acier pré-trempé | 35-45 | 1200-1500 | Modéré |

| Cuivre-béryllium | 30-40 | 1000-1300 | Haut |

Chaque matériau offre des avantages distincts, ce qui rend essentiel d'aligner les propriétés des matériaux sur les exigences spécifiques de la conception de votre moule.

Considérations relatives à la performance à long terme

Les performances à long terme dépendent également de la résistance du matériau à l'usure due à une utilisation répétée. Choisir un matériau offrant une résistance à l'usure supérieure garantit que le moule pourra subir de nombreux cycles d'injection sans dégradation significative.

De plus, l'analyse par éléments finis (AEF) à la conception du moule permet d'anticiper les points de contrainte et d'optimiser la répartition des matériaux. Cette approche permet aux concepteurs de prendre des décisions éclairées quant au renforcement de zones spécifiques par des structures de support supplémentaires ou au choix de matériaux alternatifs, le cas échéant.

L'acier allié améliore la résistance et la rigidité du moule.Vrai

L'acier allié est reconnu pour sa haute résistance, ce qui le rend idéal pour les moules.

L'acier pré-trempé offre une faible résistance à la corrosion.FAUX

L'acier pré-trempé présente une résistance à la corrosion modérée, et non faible.

Conclusion

En conclusion, relever les défis de la conception de moules multicavités grâce à des solutions stratégiques peut améliorer considérablement l'efficacité et la qualité du produit.

-

Découvrez les avantages des moules multicavités par rapport aux moules monocavité : les moules monocavité produisent un seul produit par cycle car ils ne comportent qu’une seule cavité dans laquelle les résines plastiques peuvent être injectées. ↩

-

Découvrez les techniques efficaces de conception des canaux d'injection pour un équilibre de flux optimal : cette leçon aborde les facteurs à prendre en compte lors de la mise en œuvre d'une stratégie de contrôle d'injection multiple, l'impact des différentes dimensions des canaux sur le comportement de remplissage et l'injection… ↩

-

Explorez les outils de surveillance et d'optimisation du flux dans les systèmes de moulage : le logiciel d'analyse du flux de moule (MFA) simule le flux de plastique, ce qui vous permet d'améliorer la conception des pièces et des moules pour créer des produits d'une qualité irréprochable. ↩

-

Découvrez des conceptions stratégiques de canaux de refroidissement pour une meilleure efficacité des moules : des panneaux radiants froids en série avec un espacement variable des tuyaux peuvent réduire la température de surface. • Comparaison des coûts et des pertes de charge de différentes solutions… ↩

-

Découvrez des outils pour un contrôle précis des systèmes de refroidissement des moules : les régulateurs de température de moule SMARTFLOW contrôlent efficacement la température de l’eau de refroidissement des moules entre 80 °F et 120 °F pour maintenir une température de moule stable. ↩

-

Explorez en détail l'impact du choix des matériaux sur la résistance du moule : découvrez comment sélectionner le matériau adapté à votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez comment l'acier allié améliore le refroidissement et la résistance des moules : grâce à leur excellente conductivité thermique, des alliages tels que MoldMax, Moldstar ou Ampco peuvent réduire considérablement le temps de cycle. Ils offrent également… ↩

-

Découvrez comment utiliser l'analyse par éléments finis (FEA) pour optimiser la répartition des contraintes dans les moules : L'analyse par éléments finis (FEA) est une simulation spécialisée d'une entité physique utilisant l'algorithme numérique connu sous le nom d'éléments finis… ↩