Avez-vous déjà réfléchi à la façon dont un peu d'ordre change complètement la création de moules ?

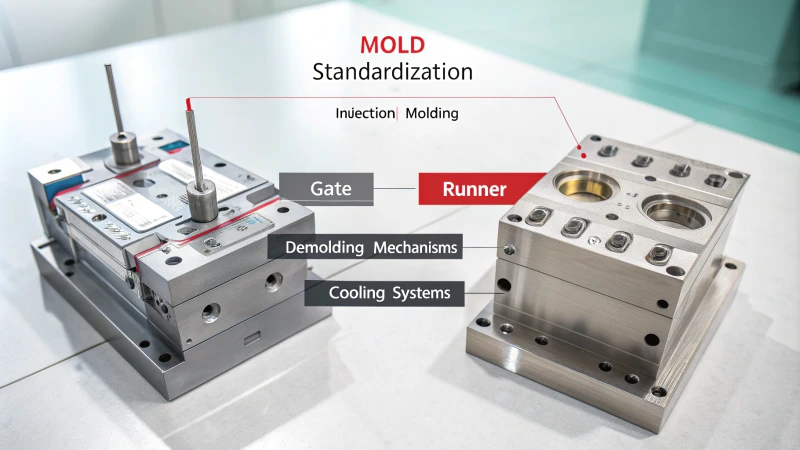

La standardisation de la conception des moules d'injection repose sur le respect de règles communes. Les concepteurs utilisent ces règles pour simplifier leur travail et réduire les erreurs. Cette approche unifiée est un atout précieux. Des dimensions, des structures et des matériaux constants garantissent des résultats identiques à chaque fois. La fabrication devient plus simple et très précise. Chaque étape est optimisée. La qualité s'en trouve également améliorée.

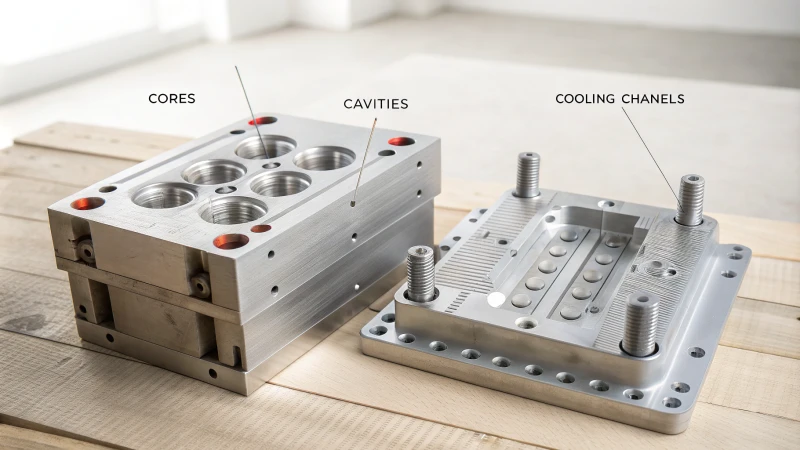

Imaginez entrer dans un atelier où chaque outil est parfaitement rangé. Chaque outil à sa place. Chaque mesure est exacte. C'est cet ordre que la standardisation instaure dans la conception des moules d'injection : propreté et précision. L'étude de chaque élément standardisé, des dimensions du moule aux systèmes de refroidissement, nous permet de comprendre son rôle. Ces pratiques simplifient les processus complexes et réduisent considérablement les coûts. Par exemple, des points d'injection de dimensions uniformes permettent un remplissage homogène du moule par le plastique fondu, évitant ainsi les défauts. Un remplissage régulier et uniforme. La production de pièces de haute qualité exige ce niveau de constance. Chaque élément contribue à une meilleure fabrication. Découvrez comment chaque étape participe à l'optimisation de ce flux de production.

Des dimensions de moule standardisées simplifient le processus de conception.Vrai

Des dimensions standardisées réduisent la complexité, facilitant ainsi une conception efficace.

Le diamètre du canal de refroidissement est toujours de 10 mm.FAUX

Le diamètre du canal de refroidissement varie de 6 à 16 mm, et n'est pas fixé à 10 mm.

- 1. Quelles sont les dimensions clés de la normalisation des moules ?

- 2. Comment les structures standardisées améliorent-elles la fiabilité des moules ?

- 3. Comment les systèmes de refroidissement contribuent-ils à la normalisation ?

- 4. Pourquoi le choix des matériaux est-il crucial dans la conception des moules ?

- 5. Comment la normalisation influence-t-elle le processus de conception ?

- 6. Conclusion

Quelles sont les dimensions clés de la normalisation des moules ?

Avez-vous déjà réfléchi à l'impact de la standardisation des moules sur votre production ? Comprendre les principes de base permet d'assurer un bon déroulement de la production et d'améliorer la qualité. Celle-ci pourrait même s'améliorer sensiblement.

Les dimensions clés de la standardisation des moules comprennent les dimensions des pièces, les mesures des canaux d'injection et des points d'entrée, ainsi que les éléments structurels tels que les mécanismes de démoulage et les systèmes de refroidissement. Ces normes garantissent la compatibilité et l'efficacité des procédés, ce qui est essentiel à la réussite du moulage par injection.

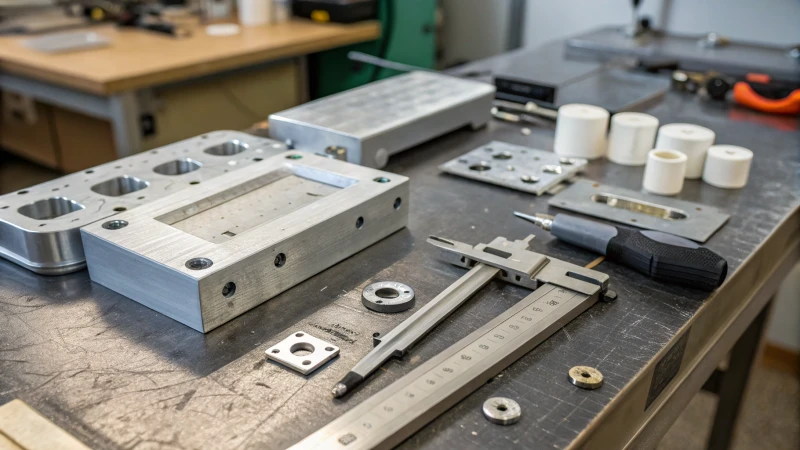

Dimensions des composants du moule

La première fois que j'ai choisi les pièces du moule, j'ai eu l'impression de résoudre un grand casse-tête. Les pièces standard, comme les gabarits fixes et mobiles, ont simplifié la tâche. Des règles précises, basées sur la longueur, la largeur et la hauteur, m'ont permis de sélectionner les pièces adaptées à la presse à injection. C'est devenu beaucoup moins intimidant.

Tableau : Dimensions du gabarit

| Composant | Longueur standard | Largeur standard | Taille standard |

|---|---|---|---|

| Modèle fixe | 300 mm | 400 mm | 30 mm |

| Modèle mobile | 250 mm | 350 mm | 25 mm |

Les goupilles et les manchons de guidage jouent un rôle essentiel, leurs dimensions (diamètre et longueur) étant standardisées. Leur standardisation facilite les achats auprès de différents fournisseurs, ce qui est très pratique.

Dimensions du portail et du rail

Au début, les différents types de buses étaient déroutants. Comprendre leurs dimensions standard a vraiment tout changé. Les buses latérales ont une largeur et une profondeur fixes pour optimiser l'écoulement du plastique. Cela permet d'éviter les défauts, et non plus de simples souhaits.

Tableau : Types et spécifications des portails

| Type de porte | Largeur | Profondeur |

|---|---|---|

| Porte latérale | 1 mm | 2 mm |

| Porte de point | 0,5 mm | 1 mm |

L'adéquation de ces dimensions avec la buse de la machine d'injection réduit les pertes de pression. Je l'ai appris à mes dépens lorsque mes premiers prototypes ne convenaient pas.

Éléments structuraux : mécanismes de démoulage

Au début, travailler avec les mécanismes de démoulage s'est avéré difficile. Pour les pièces simples, j'ai finalement opté pour les tiges de poussée et le démoulage par plaque. Le respect des dimensions standardisées (agencement et diamètre) a permis de garantir la stabilité de l'ensemble lors du démoulage.

Dimensions du système de refroidissement

Les systèmes de refroidissement, ces canaux cachés dans le moule, restaient longtemps un mystère pour moi. Savoir que les dimensions standard (6-16 mm) permettent de maintenir une température homogène a été une révélation. Désormais, réduire le retrait et améliorer la qualité des pièces relèvent davantage de la science que de l'art.

Ces dimensions essentielles sont bien plus que de simples chiffres ; elles constituent le fondement d'une fabrication de qualité. L'utilisation de ces normes a permis de réduire les erreurs dans mes conceptions, ce qui a considérablement amélioré la constance de la production² .

Des broches de guidage standardisées assurent un guidage précis du moule.Vrai

Les broches de guidage ont des dimensions standard pour assurer un alignement précis du moule.

Les canaux de refroidissement ont toujours un diamètre de 10 mm.FAUX

Les canaux de refroidissement ont un diamètre compris entre 6 et 16 mm, et non pas un diamètre fixe de 10 mm.

Comment les structures standardisées améliorent-elles la fiabilité des moules ?

Vous êtes-vous déjà demandé comment l'utilisation des mêmes pièces pour les moules pouvait réellement changer la régularité et la rapidité du processus ?

La standardisation des structures dans la conception des moules renforce la fiabilité en garantissant la constance, la précision et la simplicité d'assemblage. L'uniformisation des normes et des spécifications contribue à réduire les erreurs. Les erreurs diminuent, le temps de fabrication se raccourcit et la qualité des produits s'améliore. La qualité est ainsi nettement supérieure.

Le rôle de la normalisation dans la conception des moules d'injection

Permettez-moi de vous raconter mes débuts dans la conception de moules. La complexité des nombreux composants impliqués m'a d'abord submergé. Mais à mesure que j'apprenais, j'ai constaté que la standardisation était essentielle. Le respect de règles communes pour la conception des moules a permis à chaque pièce d'avoir les dimensions et les détails requis. C'était comme avoir une recette infaillible pour un résultat parfait à chaque fois.

En respectant ces normes, les fabricants de moules peuvent sélectionner les composants en fonction des spécifications de la machine, améliorant ainsi la fiabilité du moule 3 .

| Composant | Dimensions standard |

|---|---|

| Modèle | Longueur, largeur, hauteur |

| Goupilles et manchons de guidage | Diamètre, longueur |

Normalisation structurelle

Au début, le démoulage des mécanismes représentait un véritable défi. La standardisation des structures, comme les tiges de poussée ou les plaques, a simplifié le processus. Les normes relatives à leur positionnement et à leur dimensionnement ont permis de fluidifier les opérations et de réduire les risques d'erreur.

De même, les systèmes de refroidissement ont été améliorés. La standardisation des dimensions et des espacements des canaux a permis un refroidissement uniforme. Cette approche standardisée a réduit le retrait et a considérablement amélioré la qualité des pièces.

Processus de conception standardisé

La normalisation ne se limite pas aux pièces ; elle commence dès la conception originale :

- Analyse de la demande client : Je découvre ce que les clients veulent vraiment, qu'il s'agisse des produits ou des matériaux.

- Conception conceptuelle : C'est comme résoudre un puzzle en fonction des désirs du client.

- Conception détaillée : Tout est soigneusement détaillé avec des dimensions et des limites exactes.

Suivre cet ordre simplifie le travail et augmente probablement l’efficacité du moule 5 .

Normalisation des matériaux

Choisir les bons matériaux, c'est un peu comme choisir les ingrédients parfaits pour un plat. Les matériaux de moulage doivent répondre à des critères précis, comme la dureté et la résistance. L'utilisation de matériaux standardisés pour les différentes pièces permet de maîtriser les coûts sans compromettre les performances.

Pour les pièces moulées principales, je choisis souvent un acier à moules de haute qualité car il est robuste et durable. Pour les composants secondaires, j'opte pour des solutions moins coûteuses, mais tout à fait fonctionnelles et abordables.

L'utilisation de ces pratiques standard améliore considérablement la fiabilité des moules. Ces derniers résistent aux contraintes tout en préservant la précision et la qualité de la production. Cette approche rigoureuse améliore non seulement le produit final, mais aussi l'ensemble du processus de fabrication .

Les dimensions standard des moules simplifient la conception et la fabrication.Vrai

Les dimensions standard facilitent la sélection et réduisent la complexité.

Les canaux de refroidissement dans les moules ont toujours un diamètre de 6 à 16 mm.Vrai

Le diamètre standard du canal de refroidissement assure une dissipation thermique efficace.

Comment les systèmes de refroidissement contribuent-ils à la normalisation ?

Avez-vous déjà réfléchi à la manière dont les systèmes de refroidissement assurent le bon fonctionnement de la conception des moules ?

Les systèmes de refroidissement jouent un rôle essentiel dans la standardisation des moules. Ils permettent de maintenir des températures stables, de réduire les temps de cycle et d'améliorer la qualité des pièces. Des règles de refroidissement standardisées optimisent le travail des fabricants, diminuent les défauts et contribuent au respect des normes industrielles.

Comprendre les systèmes de refroidissement dans la conception des moules

Imaginez travailler dans une usine à plein régime où tout doit être parfait. Un bon système de refroidissement est essentiel à la conception des moules. Véritable héros discret, il influe directement sur la qualité des produits et la cadence de production. Le respect des normes, notamment en matière de dimensions et d'espacement des canaux, est primordial. Ces règles permettent d'obtenir des résultats de haute qualité en réduisant le retrait et la déformation des pièces en plastique, un facteur clé pour rester compétitif dans notre secteur.

Paramètres de refroidissement standard

- Diamètre du canal : généralement compris entre 6 et 16 mm. Je vérifie systématiquement ce paramètre car il influe sur l’efficacité du refroidissement de nos produits.

- Espacement des canaux : généralement 1 à 2 fois le diamètre du canal à partir de la surface de la cavité. Ceci permet un refroidissement efficace et homogène.

Ces paramètres garantissent un refroidissement efficace et prévisible.

| Paramètre | Gamme standard |

|---|---|

| Diamètre | 6-16 mm |

| Espacement | 1 à 2 fois le diamètre |

Impact sur la qualité de la production

Je me souviens de projets antérieurs ayant rencontré des problèmes de déformation. Les systèmes de refroidissement standardisés sont devenus ma solution pour maîtriser le retrait et garantir la conformité de chaque produit aux normes les plus exigeantes. En respectant ces normes, les fabricants peuvent obtenir des constants d'une production à l'autre, ce qui est très apprécié des clients.

Réduction de l'efficacité et du temps de cycle

Le temps, c'est de l'argent. Un refroidissement efficace réduit les temps de cycle, ce qui influe directement sur la vitesse de production et la rentabilité. J'ai constaté comment les systèmes de refroidissement standard améliorent les opérations en réduisant la consommation d'énergie et l'usure des machines, résolvant ainsi plusieurs problèmes simultanément.

Avantages des agencements standard

Pour un nouveau projet, j'opte pour des configurations standard, comme les montages en série ou en parallèle. Ces configurations répartissent le liquide de refroidissement uniformément, optimisant ainsi le processus de refroidissement en évitant les points chauds et en garantissant un refroidissement homogène de chaque pièce du moule.

La normalisation de ces aspects permet non seulement de se conformer aux normes de l'industrie, mais aussi de faciliter la maintenance et l'interchangeabilité des composants des moules, améliorant ainsi l'efficacité opérationnelle globale.

Des dimensions de moule standardisées simplifient la conception et la fabrication.Vrai

Les dimensions standardisées réduisent la complexité en facilitant la sélection et la fabrication.

Le diamètre du canal de refroidissement est standardisé entre 6 et 16 mm.Vrai

Le diamètre du canal de refroidissement respecte les plages standard afin de garantir un refroidissement uniforme.

Pourquoi le choix des matériaux est-il crucial dans la conception des moules ?

Avez-vous déjà réfléchi à la façon dont le bon matériau peut transformer la conception de votre moule, la faisant passer de bonne à exceptionnelle ? Partons à la découverte du rôle crucial des matériaux dans la création de moules.

Le choix des matériaux pour la conception des moules est primordial. Il influence grandement leur durée de vie. Un bon choix de matériaux simplifie et fluidifie la fabrication. Les matériaux ont un impact considérable sur la qualité du produit. Des choix judicieux permettent de réaliser des économies. L'utilisation de matériaux adaptés réduit les risques de défauts. Les procédés de moulage sont optimaux avec des matériaux appropriés. Point important : les matériaux sont essentiels.

Impact des propriétés des matériaux

Je me souviens de la première fois où j'ai choisi les matériaux pour un projet à mon ancien travail. La pression était énorme, car la durabilité du moule dépendait . Les aciers à moules de haute qualité comme le P20 ou le H13, réputés pour leur résistance à l'usure, étaient comme une armure pour mon moule. Ces aciers offrent une longue durée de vie, même après de nombreux cycles. Des outils fiables ne vous laisseront jamais tomber.

| Matériel | Dureté ( HRC ) | Application |

|---|---|---|

| P20 | 30-50 | Moules généraux |

| H13 | 40-55 | Moules de haute précision |

La dureté et la ténacité du matériau sont importantes car elles déterminent sa capacité à résister à la forte pression exercée par le plastique en fusion. Il faut trouver le juste équilibre entre résistance et flexibilité ; un excès de l’une peut provoquer des fissures ou des déformations.

Normalisation et efficacité

La standardisation des matériaux m'a fait penser à un puzzle où chaque pièce s'emboîte parfaitement. Les guides et les manchons standardisés ont permis un guidage précis lors des opérations de moulage . Cette mesure a simplifié la fabrication et accru l'efficacité.

Influence sur la qualité du produit

Le choix des matériaux influe directement sur la qualité du produit. J'en ai fait l'amère expérience lorsqu'une mauvaise conductivité thermique a provoqué des déformations chez un client. Les matériaux aux excellentes propriétés thermiques garantissent un refroidissement uniforme, à l'image d'un gâteau bien cuit qui reste parfaitement homogène à la sortie du four.

Incidences en matière de coûts

Trouver le juste équilibre entre coût et qualité est un art. De prime abord, l'acier de haute qualité peut paraître onéreux, mais il permet de réduire les coûts à long terme en limitant la maintenance et les remplacements. Pour les pièces moins critiques, opter pour des matériaux de qualité inférieure permet de réaliser des économies sans compromettre les performances. Minimiser les temps d'arrêt grâce à l'utilisation de matériaux résistants à l'usure a également un impact positif sur les coûts de production.

Sélection des matériaux pour différentes pièces de moule

Chaque composant du moule a des exigences spécifiques. Les parties centrales et les cavités nécessitent des matériaux à haute résistance en raison du contact avec le plastique fondu, tout comme un couteau de chef a besoin d'une lame robuste. Les pièces auxiliaires peuvent être réalisées avec des matériaux moins coûteux comme l'acier de construction au carbone.

La compréhension de ces détails permet à chaque composant de fonctionner de manière optimale, favorisant ainsi des cycles de production efficaces et une qualité de produit constante. La standardisation de la conception des moules d'injection facilite le choix des matériaux pour les différentes parties du moule.

En conclusion, le choix des matériaux pour la conception de moules dépasse le simple cadre technique : c’est un choix stratégique qui influe sur l’efficacité de la conception, la qualité du produit et la maîtrise des coûts. C’est comme un orchestre où chaque instrument joue son rôle à la perfection.

Les dimensions standard du cadre du moule simplifient la conception.Vrai

Les dimensions standardisées réduisent la complexité, aidant ainsi les fabricants à sélectionner les composants appropriés.

Les canaux de refroidissement ont toujours un diamètre fixe.FAUX

Le diamètre des canaux de refroidissement varie entre 6 et 16 mm selon les plages standard.

Comment la normalisation influence-t-elle le processus de conception ?

Avez-vous déjà réfléchi à la manière dont les règles communes influencent notre façon de concevoir, en conciliant imagination et rapidité ? Voici quelques réflexions tirées de mon expérience personnelle.

La standardisation des processus de conception accroît l'efficacité, réduit les erreurs et garantit la cohérence. Les concepteurs suivent des règles établies pour simplifier leur travail. Cela favorise également le travail d'équipe et assure la qualité des différents projets.

Accroître l'efficacité grâce à la normalisation

À mes débuts dans la conception de moules d'injection¹¹ , j'ai constaté que des dimensions standardisées pour les pièces de moule, comme les broches de guidage, réduisaient les problèmes. Imaginez une pièce bien rangée : la standardisation apporte cet ordre. C'est comme une carte fiable, qui vous permet de consacrer plus de temps à atteindre votre objectif plutôt qu'à trouver le chemin.

Atteindre l'uniformité et la qualité

La constance est essentielle. L'utilisation de dimensions et de caractéristiques standardisées pour des éléments tels que les portails et les glissières m'a permis de créer des produits d'une qualité uniforme. Dans la fabrication de pièces en plastique, où même de minuscules défauts peuvent engendrer des problèmes importants, l'uniformité est primordiale.

| Composant | Plage de dimensions standard | Importance |

|---|---|---|

| Cadre de moule | Longueur, largeur, hauteur | Réduit la complexité |

| Goupilles de guidage | Diamètre et longueur | Garantit des indications précises |

Stimuler l'innovation dans les limites

La standardisation semblait brider la créativité jusqu'à ce qu'on comprenne qu'elle sert en réalité de tremplin. Un cadre stable facilite l'exploration de nouvelles idées. Prenons l'exemple du mécanisme de démoulage : la standardisation des tiges de poussée permet d'explorer l'esthétique sans se soucier de la fonctionnalité.

Améliorer le travail d'équipe

Au sein de mon équipe dans une entreprise manufacturière de taille moyenne, j'ai constaté que la standardisation favorise un meilleur travail d'équipe. Le fait que chacun communique de la même manière permet des échanges clairs et réduit les malentendus et les retards.

Des concepteurs comme Jacky dans des entreprises manufacturières de taille moyenne utilisent des processus rationalisés qui s'alignent sur les normes de l'industrie pour mener à bien des projets de manière plus fluide et efficace.

Harmoniser la créativité et les méthodes standard

La phase de conception créative s'épanouit pleinement dans un cadre standardisé. Définir des règles concernant des éléments structurels tels que les surfaces de séparation permet de maintenir un équilibre entre créativité et efficacité.

- Moule à deux plaques pour formes de base

- Moule à trois plaques pour les portes difficiles.

Ces décisions, guidées par des normes, permettent un ajustement en fonction des besoins du produit tout en maîtrisant la créativité et l'efficacité.

La standardisation n'étouffe pas la créativité ; elle constitue un terreau fertile pour l'émergence d'idées nouvelles. Cette approche améliore non seulement la qualité du design, mais aussi l'efficacité globale des processus.

Les dimensions standard simplifient la conception des moules.Vrai

L'utilisation de dimensions standard réduit la complexité et facilite une conception efficace.

Des dimensions de porte personnalisées améliorent l'efficacité du moule.FAUX

Des dimensions de portail standardisées garantissent un remplissage uniforme et réduisent les défauts.

Conclusion

La standardisation de la conception des moules d'injection améliore l'efficacité, réduit les erreurs et améliore la qualité du produit en garantissant des dimensions, des spécifications et des matériaux uniformes tout au long du processus de fabrication.

-

Comprendre comment les dimensions standardisées simplifient la fabrication et réduisent les coûts. ↩

-

Découvrez comment des normes de moulage uniformes garantissent une qualité de produit fiable. ↩

-

Découvrez comment les dimensions standardisées simplifient la fabrication des moules, améliorant ainsi la régularité et la fiabilité. ↩

-

Découvrez comment la standardisation structurelle des moules garantit la fiabilité et la constance de la production. ↩

-

Découvrez comment un processus de conception standardisé améliore l'efficacité de la fabrication des moules. ↩

-

Comprendre comment la sélection de matériaux standardisés améliore les performances et la rentabilité des moules. ↩

-

Découvrez comment la normalisation contribue à des résultats produits fiables et uniformes. ↩

-

L'exploration de ce lien permet de comprendre pourquoi certaines propriétés de l'acier sont essentielles à une conception efficace des moules. ↩

-

Ce lien explique en détail comment la standardisation rationalise les processus de fabrication, garantissant ainsi cohérence et efficacité. ↩

-

Comprendre la normalisation peut améliorer vos connaissances des pratiques efficaces en matière de conception de moules d'injection. ↩

-

Découvrez les normes essentielles qui guident la conception des moules d'injection afin d'améliorer la précision et l'efficacité. ↩

-

Découvrez comment les pratiques standardisées améliorent la collaboration au sein des équipes dans les projets de conception de fabrication. ↩