Vous êtes-vous déjà demandé ce qui donne vie à ces pièces en plastique de tous les jours de manière si transparente? Le secret réside dans l'art de la conception de moisissures par injection.

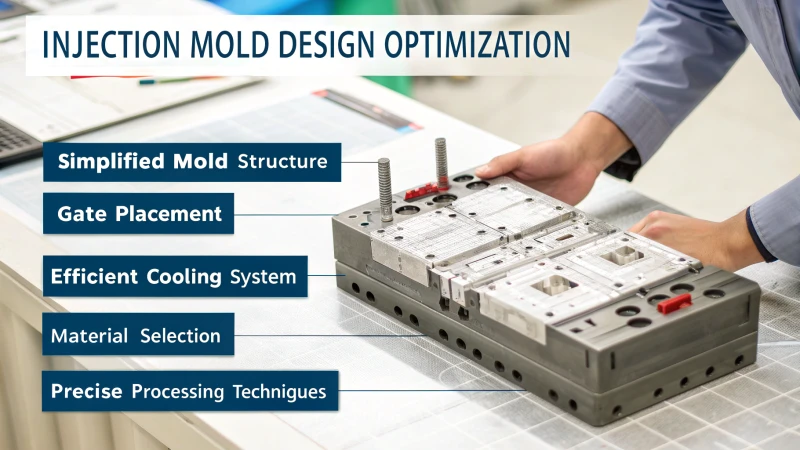

clés du DFM pour optimiser la conception du moule d'injection comprennent la simplification de la structure, le placement stratégique des portes, le refroidissement efficace, la sélection des matériaux appropriés et le traitement précis pour améliorer l'efficacité et réduire les défauts.

Lorsque j'ai commencé à plonger dans le monde du moulage par injection, ces principes semblaient être un puzzle complexe. Mais alors que je commençais à les reconstituer, il est devenu clair comment chacun joue un rôle essentiel. Permettez-moi de vous guider à travers chacun pour vous donner une image plus claire. En me concentrant sur la simplification des structures de moisissures et en plaçant stratégiquement les portes, j'ai appris à rendre la production non seulement efficace mais aussi plus lisse. Il s'agit de trouver ce sweet spot où le design répond aux fonctionnalités sans compromettre la qualité. Au fil du temps, ces pratiques sont devenues mes stratégies incontournables, améliorant considérablement mes résultats de conception.

La simplification de la structure des moisissures améliore l'efficacité de la production.Vrai

Une structure de moisissure plus simple réduit la complexité, améliorant l'efficacité.

Un placement de porte incorrect entraîne une réduction des taux de défaut.FAUX

Un placement de porte incorrect augmente les taux de défaut, et non les réduit.

- 1. Comment la conception de la structure des moisissures a-t-elle un impact sur l'efficacité?

- 2. Comment la conception du système des portes a-t-elle un impact sur la qualité du produit?

- 3. Pourquoi la conception du système de refroidissement est-elle cruciale pour les performances des moisissures?

- 4. Comment choisir les bons matériaux pour les moules d'injection?

- 5. Comment puis-je assurer la précision du traitement?

- 6. Conclusion

Comment la conception de la structure des moisissures a-t-elle un impact sur l'efficacité?

Rappelez-vous la dernière fois que vous avez eu un moule qui ne coopérerait pas? Tout se résume à la conception.

La conception efficace de la structure de moisissure améliore la fabrication en optimisant les surfaces de séparation, les mouvements des curseurs, les systèmes d'éjection et les positions des portes, la rationalisation de la production, la réduction des coûts et l'amélioration de la qualité des produits.

Conception des surfaces de joint

En réfléchissant à mes propres expériences, j'ai appris que la surface de séparation , c'est comme préparer le terrain pour une pièce - elle doit être juste. Une surface de séparation bien alignée simplifie non seulement le moule, mais baisse également ces coûts de fabrication 1 . J'ai vu de première main comment le placer au maximum de contour peut faire de l'assemblage du noyau et des formes de cavité une brise. C'est comme assembler un puzzle avec moins de pièces.

Slider et conception supérieure inclinée

Les curseurs et les sommets inclinés sont les héros méconnus lorsqu'ils traitent des sous-cuits ou des trous latéraux. Je me souviens avoir travaillé sur un projet avec des trous côté profonds et réaliser un curseur avec juste le bon coup était ma grâce salvatrice pour le démoultage fluide. Il est crucial d'assurer la fiabilité du mouvement - considérez-vous comme ayant besoin d'un partenaire de danse qui ne manque pas une étape. Un mécanisme de guide robuste, comme les blocs résistants à l'usure, garantit que tout se déplace en harmonie.

Une table pourrait illustrer:

| Fonctionnalité | But | Meilleure pratique |

|---|---|---|

| Curseur | Contre-dépouilles | AVC suffisant |

| Haut incliné | Sous-cutations obliques | Correspondance d'angle précis |

Conception du système d'éjection

La distribution d'éjection uniforme est essentielle. J'ai appris de l'expérience que l'alignement des mécanismes d'éjection sur les traits structurels du produit peut éviter les dommages. Par exemple, les pièces plates bénéficient d'éjecteurs de bord, tandis que ceux qui ont des côtes renforcés ont besoin de points supplémentaires près des murs plus épais. Choisir la bonne méthode d'éjection, c'est comme choisir le bon outil pour le travail - cela fait toute la différence.

Conception du système de porte

La sélection des positions de porte s'apparente à trouver l'endroit idéal pour une nouvelle plante dans votre jardin - il s'agit d'assurer une croissance équilibrée. Le placement approprié affecte l'uniformité du remplissage de la fonte, ce qui a un impact sur la qualité du produit. L'utilisation d'outils tels que l'analyse du flux de moisissures peut vous guider pour déterminer les dimensions optimales des portes, la réduction des défauts comme les marques de retrait ou le remplissage insuffisant.

Conception du système de refroidissement

Le refroidissement uniforme est crucial pour éviter la déformation ou les écarts dimensionnels. La disposition du canal de refroidissement doit assurer un contact uniforme sur toutes les sections de moisissure. J'ai expérimenté différentes dispositions - l'urgence ou la spirale pour les moules complexes - et je les ai trouvées efficaces pour améliorer l'efficacité du transfert de chaleur.

Pour obtenir des informations sur les stratégies de refroidissement, pensez à explorer les techniques de refroidissement avancées 2 .

Sélection et contrôle de précision des matériaux de moule et traitement

Le choix du bon matériau peut avoir l'impression de sélectionner la bonne voiture pour un long voyage sur la route - la durabilité et les performances ne sont pas négociables. Pour les moules à haut débit, des matériaux comme l'acier P20 assurent la longévité. La précision du traitement est tout aussi vitale; Les demandes de haute précision, comme dans les lentilles optiques, nécessitent une précision au niveau du micron. Des équipements avancés comme les centres d'usinage CNC maintiennent cette précision grâce à la programmation et au contrôle exacts.

Explorer plus sur le choix des matériaux de moisissure 3 qui correspondent aux besoins de votre produit peuvent être éclairés. Il est fascinant de voir comment chaque élément de la conception de moisissure joue son rôle dans la réalisation de l'efficacité. Avec chaque projet, je me retrouve plus intrigué par les subtilités impliquées et l'impact remarquable qu'ils ont sur le succès de la fabrication.

Une surface de séparation bien placée réduit les coûts de fabrication.Vrai

Le positionnement de la surface de séparation simplifie efficacement la conception des moisissures, abaissant les coûts.

Les canaux de refroidissement doivent toujours utiliser l'eau pour une grande efficacité.FAUX

L'eau est utilisée pour une conductivité élevée, mais l'huile est meilleure pour un contrôle précis.

Comment la conception du système des portes a-t-elle un impact sur la qualité du produit?

Vous êtes-vous déjà demandé comment un petit ajustement peut considérablement améliorer la qualité des produits moulés par injection?

La conception du système de porte affecte de manière cruciale la qualité du produit moulé par l'injection en garantissant un flux de fonte plastique uniforme, en réduisant les défauts et en améliorant l'apparence, atteignant ainsi une qualité supérieure.

Comprendre la conception du système de porte

Je me souviens de la première fois que j'ai réalisé à quel point la conception cruciale du système des portes était. Je travaillais sur un projet pour un nouveau gadget technologique élégant, et malgré nos meilleurs efforts, l'esthétique n'était pas tout à fait correcte. Le problème? Notre conception du système de porte.

En ajustant soigneusement la façon dont le plastique fondu est entré dans la cavité du moule, nous avons réussi à transformer l'uniformité et l'intégrité du produit final. Cela changeait la donne, pas seulement pour le look, mais aussi pour la fiabilité du gadget.

Importance de la sélection de la position des portes

Décider du positionnement de la porte ressemblait à résoudre un puzzle à l'époque. Il s'agit de garantir que la fonte se remplit uniformément, en évitant les lignes de soudure et le piégeage de l'air. J'ai trouvé que la mise en place de portes sur l'axe de symétrie faisait des merveilles pour des produits symétriques, tandis que les portes multi-points étaient une bouée de sauvetage pour les plus grands articles.

| Type de produit | Position recommandée du portail |

|---|---|

| Pièces symétriques | Axe de symétrie |

| Produits longs | Multi-points pour réduire le chemin du débit |

Impact sur l'apparence et la fonctionnalité des produits

L'apparence est tout dans l'électronique grand public. J'ai appris que la mise en place stratégique des portes sur des surfaces ou des zones non visibles faciles à terminer a aidé à maintenir ce look poli que nous recherchons tous. En ce qui concerne les objets décoratifs ou transparents, les portes latents ou broché ont minimisé ces marques de porte embêtantes.

Choisir le type de porte et la taille de la bonne porte

Choisir le bon type de porte ressemble toujours à choisir l'outil parfait pour le travail. Pour les pièces plus petites, les portes latérales ont fourni un flux de fusion stable, mais lorsque l'apparence était clé, les portes du point de broche permettaient une entrée rapide sans compromettre l'apparence. Une leçon que j'ai apprise très tôt était que la taille de la porte est critique - trop grande, et vous obtenez un rétrécissement; Trop petit et vous luttez avec des problèmes de remplissage.

L'utilisation du logiciel d'analyse de flux de moisissure 4 était une révélation. Il a pris la conjecture de déterminer les dimensions en fonction de la fluidité du matériau et de la taille des pièces.

Application réelle de la conception du système de porte

Dans un projet mémorable impliquant des pièces moulées par injection 5 , la mise en œuvre d'une conception stratégique de porte a considérablement amélioré la qualité du produit. L'alignement avec les besoins esthétique et fonctionnelle a permis à nos produits finaux de ne pas respecter les normes - ils en ont établi de nouveaux.

Prenez les composants électroniques de haute qualité 6 . Le placement précis des portes et le dimensionnement nous ont aidés à esquiver les défauts qui auraient pu compromettre les performances de l'électronique grand public. Grâce à une conception réfléchie, nous avons non seulement répondu aux attentes des clients, mais nous les avons dépassés sans gonfler les coûts de production. L'utilisation des centres d'usinage CNC 7 a encore perfectionné ce processus, offrant une précision et un contrôle comme jamais auparavant.

La conception du système de porte affecte la qualité du produit dans le moulage par injection.Vrai

La conception de la porte détermine l'écoulement de la fonte, impactant l'uniformité et l'intégrité.

Le dimensionnement de la porte inapproprié n'a aucun impact sur les défauts des produits.FAUX

Le dimensionnement incorrect peut provoquer un rétrécissement, des défauts de flash ou des problèmes de remplissage.

Pourquoi la conception du système de refroidissement est-elle cruciale pour les performances des moisissures?

Vous êtes-vous déjà demandé pourquoi les performances de moisissure peuvent fabriquer ou casser un produit? Tout est dans le design de refroidissement!

Un système de refroidissement bien conçu est vital pour les performances des moisissures car elle garantit une répartition thermique, la réduction de la déformation, le raccourcissement des temps de cycle, l'amélioration de la qualité des pièces, l'amélioration de l'efficacité et l'extension de la durée de vie.

Le rôle du refroidissement uniforme

Je me souviens quand j'ai plongé pour la première fois dans le monde de la fabrication de moisissures, réalisant que le refroidissement uniforme s'apparente à trouver l'équilibre parfait dans la cuisson - trop de chaleur ici, pas assez là, et vous vous retrouvez avec un gâteau déséquilibré. Dans la fabrication de moisissures, une disposition du canal d'eau de refroidissement 8 est le secret de la distribution de température uniforme à travers la cavité du moule. Cette cohérence empêche les problèmes embêtants comme la déformation, ce qui est crucial pour maintenir la précision et la précision dimensionnelle que nous recherchons tous. Pour ces moules complexes, l'utilisation de conceptions en spirale ou multicouches peut vraiment clouer ce refroidissement cohérent.

| Type de moule | Méthode de refroidissement |

|---|---|

| Simple | Ligne droite |

| Complexe | Spirale |

| Grand | Multicouche |

Impact sur les temps de cycle

Qui n'aime pas faire avancer les choses plus rapidement? Les systèmes de refroidissement efficaces sont comme le Turbo Boost pour la vitesse de production. En affinant le débit, la température et la pression du milieu de refroidissement, j'ai vu comment les fabricants peuvent trancher les temps de cycle considérablement. C'est comme la différence entre la cuisson lente d'un ragoût et l'utilisation d'un autocuiseur - des cycles plus rapides signifient que plus de pièces sont produites en moins de temps, augmentant la productivité tout en réduisant les coûts. L'ajustement de ces paramètres accélère non seulement le refroidissement, mais frappe également ce point idéal entre l'efficacité et la qualité.

Importance du refroidissement Sélection du milieu

Choisir le bon refroidissement Medium 9 ressemblait à la sélection du vin parfait pour compléter un repas. L'eau est souvent en tête de liste en raison de sa conductivité thermique élevée et de sa forte conductivité thermique. Mais j'ai appris à la dure que certains moules sont des mangeurs difficiles; Ils ont besoin d'huile ou de liquide de refroidissement spécial pour un contrôle précis de la température ou pour esquiver les problèmes de rouille.

Les facteurs à considérer lors de la sélection d'un milieu de refroidissement comprennent:

- Conductivité thermique

- Coût

- Résistance à la corrosion

Intégration avec la structure de la moisissure

L'harmonie entre le système de refroidissement et la structure de moisissure ne peut pas être surestimée. J'ai vu des conceptions où les canaux de refroidissement interfèrent avec des composants comme les systèmes d'éjection ou les curseurs, provoquant plus de maux de tête que de solutions. Une bonne intégration garantit que les canaux de refroidissement améliorent plutôt que de gêner la fonctionnalité ou la maintenance.

Placer stratégiquement les canaux de refroidissement à proximité des points chauds, tels que les côtes ou les sections à parois épaisses, peut considérablement augmenter l'efficacité du transfert de chaleur.

Paramètres de surveillance et de contrôle

Garder un œil sur le flux de refroidissement moyen 10 , la température et la pression sont cruciaux. Trop de débit peut entraîner des marques de matière froide - pensez que le congélateur brûle sur vos restes - tandis que trop peu de débit pourrait ne pas être assez refroidi.

Le maintien de paramètres optimaux garantit une qualité de partie cohérente et prolonge la durée de vie du moule. Les systèmes de surveillance en temps réel peuvent fournir des informations inestimables pour que tout fonctionne bien.

Ces éléments ne sont pas seulement des joueurs secondaires; Ils sont centraux pour atteindre des performances de haut niveau dans la fabrication de moisissures.

Le refroidissement uniforme empêche la déformation des moisissures.Vrai

Même la distribution de la température à travers la cavité du moule évite la déformation.

L'eau est toujours le meilleur milieu de refroidissement pour les moules.FAUX

Bien que commun, l'eau n'est pas idéale pour les moules ayant besoin d'un contrôle précis ou d'une résistance à la rouille.

Comment choisir les bons matériaux pour les moules d'injection?

Le choix des matériaux pour les moules d'injection ressemble à la sélection des bons ingrédients pour une recette qui a été transmise pendant les générations. Tout est question d'équilibre, de tradition et d'une pincée de créativité.

Sélectionnez les matériaux du moule d'injection en pesant la durabilité, la machinabilité et le coût. Des aciers de haut grade comme P20 et H13 offrent des performances robustes, tandis que les alliages en aluminium sont rentables pour les plus petits cycles de production.

Comprendre les propriétés des matériaux de moule

Quand j'ai commencé à travailler avec des moules d'injection, j'ai réalisé que choisir le bon matériau, c'est comme trouver la paire de chaussures parfaite - elle doit s'adapter juste pour le confort et la longévité. Voici ce que j'ai appris:

-

Durabilité : Si vous lancez des volumes élevés, des matériaux comme P20 ou H13 acier sont votre choix. Ce sont des cookies durs, offrant une dureté et une force élevées.

-

Machinabilité : le temps est de l'argent et certains matériaux sont plus faciles à machine que d'autres. Par exemple, lorsque j'ai travaillé sur un petit projet par lots, les alliages en aluminium m'ont fait gagner du temps et des coûts.

-

Traitement thermique : C'est comme la viande de marinage avant la cuisson - un traitement thermique approfondi améliore les propriétés du matériau, garantissant que votre moule maintient sa forme au fil du temps.

Évaluation de la rentabilité

La budgétisation est toujours difficile. Voici un instantané de ce que différents matériaux apportent à la table:

| Matériel | Cas d'utilisation | Niveau de coût |

|---|---|---|

| Acier P20 | Moules à volume élevé et précis | Haut |

| H13 Acier | Applications de moulage à haute pression | Haut |

| Aluminium | Prototypes, production à faible volume | Modéré |

| Alliage de zinc | Applications non critiques à faible coût | Faible |

Équilibrer les coûts initiaux avec des avantages à long terme est essentiel. D'après mon expérience, investir dans des matériaux de qualité est souvent payante en termes de réduction de l'entretien et de la durée de vie des moisissures.

Impact de la conception de la structure des moisissures

La conception d'un moule est un art. Une fois, j'ai lutté avec un moule complexe jusqu'à ce que j'apprenne à simplifier la conception de surface de séparation. Le placer au contour maximum a non seulement réduit la complexité, mais aussi faciliter le traitement et l'assemblage.

- Considérations de démonstration : le positionnement des surfaces de séparation minimise stratégiquement les marques visibles sur les surfaces. Pour les produits avec des trous latéraux, l'utilisation de curseurs assure une démouffe lisse.

Pour en savoir plus sur la simplification de la structure des moisissures 11 , envisagez de consulter les ressources qui discutent de la conception de surface de séparation et de son influence sur l'efficacité de la production.

Conception du système de refroidissement et son influence

Le système de refroidissement est comme l'AC dans votre voiture - essentiel pour maintenir une température uniforme. Une disposition de canal de refroidissement uniformément distribuée empêche les défauts comme la déformation.

- Choisir le milieu de refroidissement : Bien que l'eau soit courante en raison de son efficacité, parfois des cas spécifiques peuvent nécessiter des alternatives comme l'huile ou l'air.

La sélection du bon matériau a un impact non seulement sur les coûts initiaux, mais affecte également l'efficacité globale et la durabilité de votre processus de production. C'est un voyage d'essai, d'erreur et de triomphes - celui que j'ai appris à apprécier au fil des ans.

L'acier P20 convient aux moules à volume élevé.Vrai

L'acier P20 offre une dureté et une résistance élevées, idéales pour une utilisation répétée.

L'aluminium est le matériau de moisissure le plus cher.FAUX

L'aluminium est modéré, adapté à la production à faible volume.

Comment puis-je assurer la précision du traitement?

La précision du traitement n'est pas seulement un défi technique - c'est un art qui nécessite de la patience et des compétences. Chaque détail compte, du design au refroidissement, faisant de chaque étape une pièce vitale du puzzle.

Assurer la précision de traitement en se concentrant sur la conception stratégique des moisissures, le refroidissement optimal et l'usinage avancé. Les pratiques clés comprennent une sélection de matériaux appropriée, une conception efficace du système de porte et en utilisant des technologies de pointe.

Lorsque j'ai plongé pour la première fois dans le monde de la conception de moisissures, j'ai rapidement appris que la précision était plus qu'un simple mot à la mode. C'était la différence entre un produit qui répondait aux attentes et qui les dépassait. Commençons par la conception de la structure du moule.

Conception de structure de moule

Conception de la surface de séparation: une fois, je travaillais sur un moule pour une partie électronique grand public et j'ai réalisé à quel point la position de la surface de séparation était cruciale. En simplifiant la structure, j'ai facilité l'assemblage et le traitement beaucoup plus faciles. Éviter les surfaces complexes comme les lignes torsadées peut être difficile, mais la peine pour réduire les coûts et assouplir l'assemblage. Considérez l'apparence du produit et démoulissant 12 en plaçant des surfaces de séparation où elles ont un impact minimal sur l'esthétique.

Slider et conception supérieure inclinée: Imaginez essayer de sortir un gâteau d'une casserole sans la graisser - les liders dans la conception de moisissures sont comme cette couche essentielle de beurre. Pour ces contre-dépouilles ou trous latéraux délicats, les guides fiables garantissent que tout se déplace en douceur, ce qui signifie moins de maux de tête pendant le démollat.

Conception du système d'éjection

Distribution d'éjection uniforme: Je me souviens de la première fois que j'ai mal jugé des points d'éjection, entraînant des dommages causés par le produit dû à une force inégale. Placer des éjecteurs stratégiquement près des zones plus épaisses a aidé à atténuer ces risques et à améliorer la qualité globale du produit.

Méthodes d'éjection appropriées: Choisir la bonne méthode d'éjection, c'est comme choisir le bon outil pour un emploi. Pour les pièces ayant des besoins de qualité de surface élevée, les plaques de poussée font souvent des merveilles.

Conception du système de porte

| Position de la porte | Meilleures pratiques |

|---|---|

| Remplissage de fusion uniforme | Positionnez les portes pour permettre un remplissage de cavité uniforme et éviter les défauts comme les marques de soudure. |

| Considération d'apparence | Évitez les portes sur les zones fonctionnelles ou esthétiques clés, en optant pour les portes latentes si nécessaire. |

La sélection du type de porte droit est cruciale. Il s'agit d'équilibrer l'apparence avec les fonctionnalités - les portes du côté sont idéales pour les pièces de taille moyenne, tandis que les portes à pointage 13 ont parfaitement des besoins en apparence de haute qualité.

Conception du système de refroidissement

Disposition des canaux de refroidissement: Un de mes mentors m'a dit un jour que le refroidissement était la moitié de la bataille dans la conception de moisissures. C'est vrai; Assurer le refroidissement uniforme empêche la déformation. Pour les formes complexes, une disposition de canaux en spirale ou multicouche peut maintenir la cohérence entre les surfaces.

Médium de refroidissement et contrôle des paramètres: L'eau est généralement mon choix pour le refroidissement en raison de ses propriétés thermiques. Le contrôle des débits est essentiel pour éviter les défauts comme les marques de matière froide causées par un refroidissement excessif.

Sélection et contrôle de précision des matériaux de moule et traitement

Sélection du matériau: Le choix du bon matériau peut faire ou casser un projet. Pour les moules à haut débit, les matériaux durables comme l'acier P20 sont inestimables. Mais envisagez toujours la machinabilité pour maintenir les cycles de fabrication efficaces.

Contrôle de précision du traitement: les technologies avancées comme l'usinage CNC assurent une précision de traitement élevée, ce qui est crucial pour les formes complexes. Ce sont ces technologies qui me permettent de respecter régulièrement des tolérances étroites.

Les surfaces de séparation doivent éviter les lignes tordues.Vrai

Les lignes torsadées augmentent la difficulté de traitement, compliquant la conception de moisissure.

L'eau est rarement utilisée comme milieu de refroidissement dans les moules.FAUX

L'eau est couramment utilisée en raison de son excellente conductivité thermique.

Conclusion

clés du DFM pour optimiser la conception du moule d'injection comprennent la simplification des structures, le placement stratégique des portes, les systèmes de refroidissement efficaces, la sélection des matériaux et le traitement précis pour améliorer l'efficacité et réduire les défauts.

-

La compréhension de la conception de surface de séparation peut réduire considérablement les coûts de fabrication en simplifiant la structure du moule. ↩

-

L'apprentissage des techniques de refroidissement avancées aide à optimiser les performances des moisissures en assurant une distribution de température uniforme. ↩

-

Le choix des matériaux de moisissure appropriés améliore la durabilité et l'efficacité adaptées à des besoins spécifiques du produit. ↩

-

Découvrez les outils logiciels pour optimiser les dimensions des portes pour une meilleure qualité de produit. ↩

-

Découvrez comment la conception stratégique des portes améliore la qualité des pièces moulées par injection. ↩

-

Explorez comment la conception précise des portes améliore les performances des composants électroniques. ↩

-

Découvrez comment la technologie CNC améliore la précision des portes dans les moules. ↩

-

Ce lien explore pourquoi le refroidissement uniforme est essentiel pour prévenir les défauts comme la déformation, garantissant des pièces moulées de haute qualité. ↩

-

Ce lien fournit des informations sur la sélection des supports de refroidissement appropriés en fonction des propriétés thermiques et de la rentabilité. ↩

-

Ce lien offre des méthodes d'optimisation des paramètres de flux afin d'assurer un refroidissement efficace sans compromettre la qualité des pièces. ↩

-

Découvrez des techniques pour simplifier les structures de moisissures en optimisant la conception de surface de séparation. ↩

-

Comprenez comment les surfaces de séparation affectent l'apparence du produit et l'efficacité de démouls. ↩

-

Découvrez pourquoi les portes à pointage sont préférées pour les produits d'apparence de haute qualité. ↩