Imaginez sculpter une œuvre d'art où chaque courbe et chaque arête dictent les outils que vous utiliserez. C'est ainsi que la géométrie d'une pièce influence la conception du moule en moulage par injection.

La géométrie des pièces influe sur la conception des moules d'injection en affectant l'écoulement, le refroidissement et l'éjection, ce qui peut engendrer des variations de complexité et de coût. Comprendre ces effets permet d'optimiser les moules pour une efficacité et une facilité de fabrication accrues.

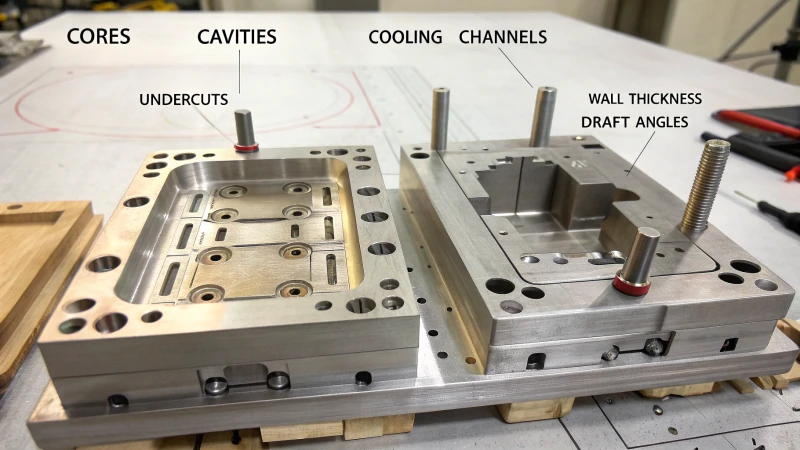

Je me souviens de la première fois où j'ai abordé une géométrie complexe pour un projet : c'était comme un puzzle qui exigeait une réflexion précise. Les contre-dépouilles étaient délicates et j'ai dû ajuster l'épaisseur des parois pour éviter d'éventuels défauts. Ces éléments, ainsi que les angles de dépouille, sont essentiels pour optimiser la conception des moules. En tenant compte de ces nuances, nous pouvons améliorer l'efficacité et la qualité des produits, faisant de chaque conception un défi stimulant.

La géométrie de la pièce influe sur le flux de matière lors du moulage par injection.Vrai

La forme des moules influence la façon dont le matériau s'écoule à l'intérieur.

La complexité du moule diminue avec la complexité de la géométrie de la pièce.FAUX

Les géométries complexes augmentent généralement la complexité du moule, au lieu de la diminuer.

- 1. Comment les caractéristiques géométriques influencent-elles la conception des moules ?

- 2. Comment les contre-dépouilles influencent-elles la complexité du moule ?

- 3. Pourquoi l'épaisseur des parois est-elle importante dans la conception des moules ?

- 4. Comment les angles de dépouille affectent-ils l'éjection du moule ?

- 5. Quel rôle joue la symétrie des pièces dans la conception des moules ?

- 6. Comment les concepteurs peuvent-ils optimiser les moules pour des géométries complexes ?

- 7. Conclusion

Comment les caractéristiques géométriques influencent-elles la conception des moules ?

Vous êtes-vous déjà demandé comment ces moules complexes prennent vie ? Tout est dans les détails de la conception.

Les caractéristiques géométriques telles que l'épaisseur des parois, la taille du moule, la forme du noyau et la complexité des pièces sont essentielles dans la conception des moules, car elles influent sur la fabricabilité, l'efficacité du refroidissement et la qualité du produit.

Épaisseur de paroi

Je me souviens de la première fois où j'ai compris l'importance de l'épaisseur des parois. Je travaillais sur un projet pour un nouveau gadget au design épuré, et le client tenait absolument à ses courbes uniques. Mais ce qui paraissait parfait à l'écran s'est révélé un véritable cauchemar en pratique : la déformation était omniprésente car nous n'avions pas pensé à une épaisseur de paroi uniforme. Une épaisseur constante garantit un refroidissement homogène et minimise la déformation, ce qui est essentiel. Des épaisseurs variables peuvent engendrer des concentrations de contraintes et des défauts inattendus, comme je l'ai appris à mes dépens.

| Épaisseur de paroi | Impact sur la conception |

|---|---|

| Uniforme | Refroidissement uniforme, déformation réduite |

| Variable | Concentrations de contraintes, défauts |

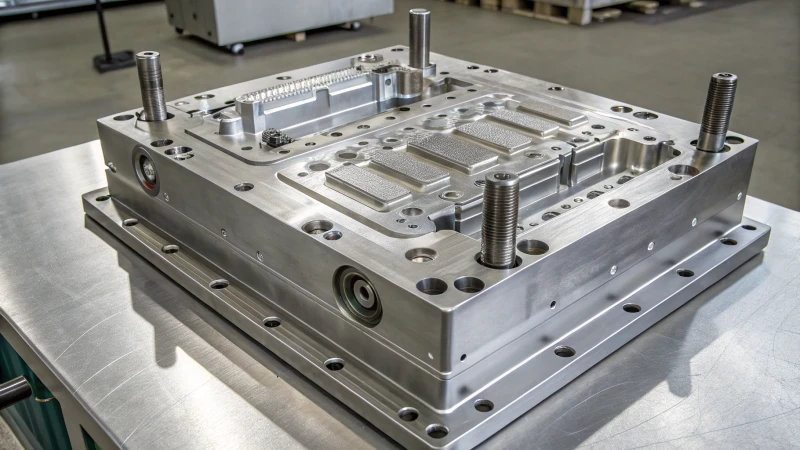

Taille du moule

La taille compte, surtout pour les moules. J'ai conçu un moule gigantesque pour une pièce automobile. Impressionnant, certes, mais extrêmement gourmand en ressources. Les moules plus grands consomment plus de matière et leur refroidissement est plus long, ce qui influe directement sur l'efficacité et le coût. Il est donc essentiel de trouver un juste équilibre entre la taille et la consommation de matière pour une utilisation optimale de celle -ci¹ .

Formes de base

Ah, les histoires de formes de noyaux ! Je me souviens d'une fois où la conception complexe d'un noyau a failli faire dérailler un projet. L'éjection était délicate en raison de sa géométrie complexe. La précision dans le choix des formes de noyaux peut considérablement améliorer l'efficacité de la production² , transformant les difficultés potentielles en opérations sans accroc.

Complexité des pièces

Plus une pièce est complexe, plus la conception des moules présente de défis. Lors d'un projet, la complexité de nos conceptions a nécessité davantage de moules et engendré des coûts plus élevés, mais le résultat en valait la peine : un produit d'une grande précision qui se démarquait.

| Niveau de complexité | Défis de conception |

|---|---|

| Simple | Moins de moules, des coûts réduits |

| Complexe | Plus de moules, des coûts plus élevés |

Comprendre ces subtilités géométriques a été un véritable parcours pour moi, un apprentissage de l'optimisation des moules pour des performances accrues tout en maîtrisant les coûts de production. L' analyse de ces facteurs , synonymes de gains de temps et de ressources à long terme.

Une épaisseur de paroi uniforme réduit le gauchissement des moules.Vrai

L'épaisseur uniforme des parois assure un refroidissement homogène, minimisant ainsi les déformations.

Les formes complexes des noyaux simplifient le processus d'éjection.FAUX

La complexité de la forme du noyau complique l'éjection et exige une planification précise.

Comment les contre-dépouilles influencent-elles la complexité du moule ?

Naviguer dans les méandres de la conception des moules est un voyage où les contre-dépouilles se transforment souvent en énigmes fascinantes, influençant à la fois la complexité et le coût.

Les contre-dépouilles dans la conception des moules augmentent la complexité en nécessitant des actions latérales ou des éjecteurs, ce qui complique l'éjection et accroît les coûts. Une conception stratégique est essentielle pour gérer efficacement ces difficultés.

Comprendre les contre-dépouilles dans la conception des moules

Je me souviens de la première fois où j'ai rencontré une contre-dépouille dans la conception d'un moule. C'était comme faire la connaissance d'un nouveau personnage de roman : inattendu et plein de rebondissements potentiels. Les contre-dépouilles, ces éléments fascinants qui maintiennent les pièces parfaitement en place, peuvent transformer une conception de moule simple en un véritable casse-tête. Elles nécessitent des mécanismes supplémentaires, tels que des actions latérales ou des éjecteurs, pour libérer la pièce, ce qui augmente considérablement la complexité et le coût. C'est comme essayer de résoudre un puzzle où chaque pièce doit s'emboîter parfaitement, sinon l'ensemble s'effondre.

| Aspect | Impact des contre-dépouilles |

|---|---|

| Conception | Nécessite des outillages complexes pour gérer les contre-dépouilles. |

| Production | Augmente le temps de cycle en raison des étapes supplémentaires dans le processus d'éjection. |

| Coût | Augmente les coûts en raison de moules plus complexes et d'un entretien plus poussé. |

Solutions pour la gestion des contre-dépouilles

-

Actions latérales et poussoirs :

Ces composants ingénieux déplacent des parties du moule lors de l’éjection, un peu comme on ajuste les engrenages d’une horloge pour tout aligner parfaitement.- Avantages : Permettent des conceptions complexes ; offrent des solutions flexibles.

- Inconvénients : Peut entraîner une augmentation des coûts d'entretien et de l'usure liés aux moisissures.

-

Refonte de pièces :

Parfois, il faut repartir de zéro, au sens propre du terme ! En modifiant les angles ou en éliminant les éléments superflus, je constate que la simplification des conceptions peut en réduire considérablement la complexité. -

Logiciels de CAO avancés :

Exploiter la puissance des outils de CAO avancés, c’est comme avoir une boule de cristal. Ils révèlent très tôt les problèmes potentiels de contre-dépouille, permettant ainsi des ajustements avant qu’ils ne se transforment en problèmes plus importants.

Applications du monde réel

D'après mon expérience, c'est dans des secteurs comme l'automobile ou l'électronique grand public que les contre-dépouilles sont fréquemment utilisées. Elles sont essentielles pour créer des textures uniques ou des mécanismes de verrouillage qui améliorent à la fois la fonctionnalité et l'esthétique. Les designers peuvent y recourir pour obtenir une finition ou une fonctionnalité optimale, en trouvant un juste équilibre entre innovation et praticité.

Comprendre comment les contre-dépouilles influencent la complexité des moules permet aux concepteurs comme moi de prendre des décisions éclairées, en trouvant le juste équilibre entre attrait visuel et fabricabilité.

Les contre-dépouilles nécessitent des actions latérales dans la conception du moule.Vrai

Les actions latérales servent à gérer les contre-dépouilles, permettant ainsi l'éjection des pièces.

La modification de la conception des pièces n'est pas nécessaire pour simplifier le moule.FAUX

La refonte des pièces peut simplifier les moules en éliminant les contre-dépouilles.

Pourquoi l'épaisseur des parois est-elle importante dans la conception des moules ?

Vous êtes-vous déjà demandé pourquoi l'épaisseur des parois est si importante dans la conception des moules ? Elle est plus importante que vous ne le pensez pour la fabrication de produits de qualité.

L'épaisseur des parois dans la conception du moule est essentielle pour un refroidissement uniforme, un flux de matière optimal et une intégrité structurelle accrue, réduisant ainsi les défauts tels que le gauchissement et la fissuration, et améliorant en fin de compte la qualité et la fiabilité des produits moulés par injection.

Le rôle de l'épaisseur des parois sur les vitesses de refroidissement

Lorsque j'ai commencé à m'intéresser à la conception de moules, l'impact de l'épaisseur des parois sur le temps de refroidissement a été une révélation. Je me souviens d'un projet où nous étions confrontés à des temps de cycle excessivement longs, car nos parois étaient tout simplement trop épaisses. Des parois plus épaisses retiennent la chaleur plus longtemps, ce qui signifie qu'elles mettent énormément de temps à refroidir. Cela allonge non seulement le temps de production, mais nuit également à la régularité du retrait. J'ai rapidement compris que maintenir une épaisseur de paroi uniforme était essentiel pour garantir un refroidissement optimal et minimiser ces défauts indésirables.

Impact sur le flux de matières et l'intégrité structurelle

Imaginez essayer de verser de la pâte à crêpes dans un entonnoir trop étroit : impossible de la faire couler correctement ! C’est un peu comme ça que je vois l’écoulement des matériaux dans la conception des moules. Des parois trop fines peuvent entraver l’écoulement et entraîner un remplissage incomplet. À l’inverse, des parois trop épaisses provoquent des retassures et un gaspillage important de matériau. Trouver le juste milieu est essentiel pour garantir que le produit fini soit suffisamment résistant tout en conservant une belle apparence.

| Épaisseur de paroi | Taux de refroidissement | Flux de matières |

|---|---|---|

| Trop épais | Lent | Risque de marques de retrait |

| Idéal | Équilibré | Optimal |

| Trop mince | Rapide | Risque de déformation |

Prévention des défauts : déformation et fissuration

Une fois, j'ai fait partie d'une équipe travaillant sur une conception qui se fissurait constamment après la production. Nous n'arrivions pas à comprendre le problème jusqu'à ce que nous réalisions que l'épaisseur des parois était irrégulière, ce qui entraînait un refroidissement différent selon les pièces. Cela créait des contraintes internes, provoquant des déformations et des fissures. Depuis, je veille toujours à utiliser des outils de CAO pour faibles potentiels et garantir une épaisseur de paroi constante pour l'ensemble du composant.

En conclusion, il est essentiel de prendre en compte l'épaisseur des parois dès la conception des moules. Cela permet d'équilibrer l'efficacité de la production avec la durabilité et la qualité du produit, en réduisant les défauts tels que le gauchissement et la fissuration. En tant que concepteurs, intégrer ces principes dès les premières étapes de la conception peut véritablement influencer la réussite de nos projets.

Des parois plus épaisses augmentent le temps de refroidissement dans les moules.Vrai

Des parois plus épaisses retiennent la chaleur plus longtemps, prolongeant ainsi le processus de refroidissement.

Une épaisseur de paroi uniforme entraîne une déformation des produits.FAUX

Une épaisseur uniforme minimise les défauts tels que le gauchissement, garantissant ainsi la fiabilité.

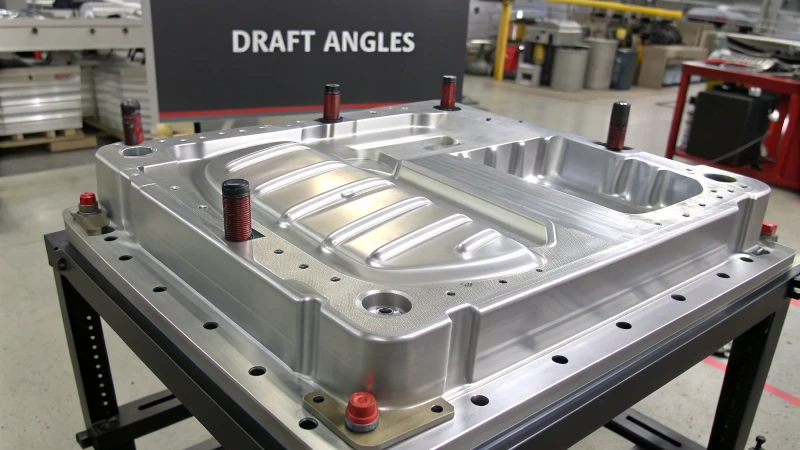

Comment les angles de dépouille affectent-ils l'éjection du moule ?

Vous êtes-vous déjà demandé comment de minuscules détails peuvent faire ou défaire une conception ? Eh bien, les angles de dépouille dans la conception des moules sont tout simplement cruciaux.

Les angles de dépouille facilitent l'éjection en douceur des pièces moulées, minimisant ainsi les risques de collage ou d'endommagement et améliorant de ce fait l'efficacité de la production et la qualité des produits.

L'importance des angles de dépouille

Vous savez, quand j'ai commencé à travailler dans la conception de moules, je ne comprenais pas vraiment l'importance de ces angles qui paraissent si insignifiants. Mais croyez-moi, les angles de dépouille sont les héros méconnus du moulage par injection plastique . Ils sont essentiels car ils facilitent le démoulage des pièces. Sans eux, les pièces risquent davantage de se coincer et de provoquer des défauts, et personne ne souhaite ce genre de problème.

Comment fonctionnent les angles de tirage ?

Imaginez l'angle de dépouille comme une pente douce. Cette légère conicité dans la conception du moule réduit la friction lors de l'éjection d'une pièce. C'est comme essayer de glisser sur une pente plutôt que sur une surface plane : l'objectif est de rendre le mouvement plus fluide et plus facile. Généralement, ces angles varient entre 1 et 3 degrés, selon le matériau utilisé.

Impact sur l'efficacité de la production

Lorsque j'ai débuté dans ce domaine, j'ai rapidement compris que les angles de dépouille ne servent pas seulement à prévenir les défauts ; ils sont aussi la clé d'une chaîne de production plus efficace. En réduisant la résistance à l'éjection, ils diminuent les temps de cycle , ce qui signifie qu'il faut moins de force et de temps pour extraire chaque pièce.

Considérations pratiques pour les concepteurs

Concevoir des moules s'apparente parfois à résoudre un casse-tête. Calculer l'angle de dépouille adéquat est crucial pour garantir l'intégrité de la pièce. Par exemple, le polypropylène nécessite souvent des angles différents de ceux de l'ABS en raison de son taux de retrait. Une erreur de calcul peut s'avérer très coûteuse.

Tableau : Angles de dépouille recommandés selon le matériau

| Matériel | Angle de tirage recommandé |

|---|---|

| Polypropylène | 1 à 2 degrés |

| ABS | 2-3 degrés |

| Nylon | 3 à 5 degrés |

Normes et lignes directrices de l'industrie

Comprendre les normes industrielles, c'est un peu comme avoir une carte quand on est perdu : c'est essentiel pour une conception de moule réussie. Heureusement, il existe de nombreuses recommandations sur la manière d'intégrer des angles de dépouille efficaces en fonction de la géométrie de la pièce et des propriétés du matériau. Elles se sont avérées indispensables pour obtenir des résultats d'éjection optimaux.

Je recommande toujours de consulter les ressources sur les normes de conception de moules (norme 11) pour obtenir des informations détaillées sur l'application efficace des angles de dépouille. Cela m'a permis d'améliorer mes conceptions et pourrait être très utile pour les vôtres également.

Les angles de dépouille réduisent la friction lors de l'éjection du moule.Vrai

Les angles de dépouille créent une conicité qui minimise la friction, facilitant l'éjection.

L'ABS nécessite un angle de dépouille de 5 degrés pour l'éjection du moule.FAUX

L'ABS nécessite généralement un angle de dépouille de 2 à 3 degrés pour une éjection efficace.

Quel rôle joue la symétrie des pièces dans la conception des moules ?

Je me souviens de la première fois où j'ai vraiment compris la magie de la symétrie dans la conception des moules : c'était comme percer un secret. Soudain, tout s'est éclairé et j'ai réalisé comment ce principe simple pouvait transformer tout le processus de fabrication.

La symétrie des pièces dans la conception des moules réduit la complexité, minimise les erreurs et améliore la rentabilité en assurant une répartition équilibrée des contraintes. Elle améliore la qualité et la durabilité des pièces moulées, ce qui en fait un élément essentiel pour les concepteurs.

L'importance de la symétrie des pièces

D'après mon expérience, la symétrie dans la conception des moules n'est pas qu'une question d'esthétique ; c'est le fondement même de leur assemblage. Lorsqu'une pièce est symétrique, elle subit des forces uniformes pendant le moulage, ce qui réduit considérablement les risques de déformation ou d'apparition de défauts. Je me souviens d'un projet où nous avons rencontré des difficultés liées à une répartition inégale de la pression ; ce fut un véritable cauchemar jusqu'à ce que nous trouvions la solution pour obtenir une symétrie parfaite.

Avantages d'une conception symétrique

| Avantage | Description |

|---|---|

| Rentabilité | Simplifie la fabrication des moules, réduisant ainsi les coûts de production. |

| Amélioration de la qualité | Garantit une qualité de produit constante avec moins d'erreurs. |

| Gain de temps | Rationalise le processus de conception, réduisant ainsi le temps de développement. |

Symétrie dans les conceptions de moules complexes

Travailler sur des conceptions complexes s'apparente souvent à la résolution d'un puzzle, la symétrie étant la pièce maîtresse qui en détient la solution. J'ai constaté que l'utilisation d'un logiciel de CAO (CAO 12) peut faire toute la différence, en permettant de maintenir cet équilibre délicat indispensable à des résultats de haute précision.

Les designers sont souvent confrontés à des choix difficiles concernant le degré de symétrie nécessaire. Si la symétrie parfaite reste l'idéal, la symétrie partielle n'en est pas moins efficace en termes d'équilibre et d'uniformité. L'essentiel est d'anticiper : il faut réfléchir à l'utilisation de la pièce et aux méthodes de fabrication disponibles.

Étude de cas : Symétrie dans les composants des dispositifs électroniques

Prenons l'exemple de la conception de composants en plastique pour l'électronique grand public, un domaine que je connais parfaitement. Les pièces symétriques s'ajustent non seulement mieux, mais elles améliorent aussi l'esthétique du produit, un atout considérable pour un objet du quotidien. Grâce aux techniques de moulage par injection¹³ , les concepteurs peuvent exploiter la symétrie des pièces pour parvenir à une production en grande série avec un minimum de défauts.

Par exemple, une coque de smartphone symétrique garantit une pression égale sur chaque côté lors du moulage, réduisant ainsi les risques de déformation ou de mauvais alignement des pièces. Cela a permis de bien comprendre l'importance cruciale de la symétrie pour préserver à la fois la fonctionnalité et l'esthétique.

Défis et considérations

Mais n'occultons pas les difficultés. La symétrie peut parfois donner l'impression de marcher sur un fil entre fonction et forme. Les concepteurs doivent évaluer soigneusement les besoins de chaque projet pour trouver le juste équilibre.

De plus, l'arrivée de nouveaux matériaux ou technologies pourrait nécessiter de repenser les conceptions symétriques traditionnelles. J'ai appris que rester ouvert d'esprit et explorer des outils de conception innovants s'avérer très payant pour surmonter efficacement ces obstacles.

Les moules symétriques réduisent les coûts de production.Vrai

La symétrie simplifie la fabrication des moules, réduisant ainsi les coûts de production.

Les pièces asymétriques assurent une répartition uniforme des contraintes.FAUX

Seules les pièces symétriques subissent des forces uniformes, ce qui réduit les défauts.

Comment les concepteurs peuvent-ils optimiser les moules pour des géométries complexes ?

Vous est-il déjà arrivé de vous débattre avec les subtilités de la conception de moules pour ces géométries hallucinantes ?

Les concepteurs peuvent optimiser les moules pour des géométries complexes en utilisant des logiciels de CAO avancés, des techniques d'optimisation topologique et des matériaux innovants, améliorant ainsi la précision et l'efficacité pour répondre à des normes de production élevées.

Le rôle des logiciels de CAO avancés

Face à des conceptions complexes, les logiciels de CAO avancés deviennent mes alliés indispensables. Ces outils, comme SolidWorks et AutoCAD, offrent des capacités de modélisation et de simulation de haute précision qui me permettent de visualiser et de résoudre les problèmes potentiels avant même de commencer la découpe du métal. Qu'il s'agisse de corriger des contre-dépouilles délicates ou des épaisseurs de paroi variables, ces solutions logicielles me permettent d'anticiper les problèmes.

Techniques d'optimisation topologique

L'exploration de l'optimisation topologique a été une véritable révélation pour moi. En ajustant la répartition des matériaux dans l'espace de conception, je peux atteindre les objectifs de performance tout en minimisant le gaspillage, un point crucial lorsqu'on travaille avec des géométries complexes. C'est un exercice d'équilibre délicat : garantir l'intégrité structurelle sans gaspiller les ressources.

| Technique | Avantages |

|---|---|

| Optimisation topologique | Réduit le gaspillage de matériaux, préserve l'intégrité structurelle |

| Outils de CAO avancés | Modélisation de haute précision, détection des problèmes avant production |

Matériaux et technologies innovants

Le plaisir de choisir les bons matériaux est comparable à celui de sélectionner l'épice parfaite pour un plat. Les matériaux innovants , tels que les polymères haute performance ou les alliages métalliques, sont souvent utilisés dans mes projets car ils répondent aux exigences spécifiques de nos conceptions. De plus, des technologies comme l'impression 3D et l'usinage CNC ouvrent de nouvelles perspectives pour les essais de prototypes et la création de moules.

Conseils pratiques de conception pour l'optimisation des moules

- Pensez aux contre-dépouilles : planifier en tenant compte du démoulage m’évite des retouches coûteuses et fastidieuses.

- Épaisseur des parois : Maintenir une épaisseur de paroi uniforme est ma stratégie de prédilection pour éviter tout problème de déformation ou d'affaissement.

- Systèmes de refroidissement : Des canaux de refroidissement efficaces sont indispensables pour réduire les temps de cycle ; croyez-moi, cela fait toute la différence.

L'intégration de ces stratégies à ma méthode de travail a transformé non seulement mon efficacité, mais aussi la qualité des moules que je produis. En explorant constamment ces pistes, je repousse sans cesse les limites du possible en matière de conception de moules. Alors, sans plus attendre, plongeons-nous dans ces techniques et voyons comment elles peuvent sublimer votre prochain projet !

Les outils de CAO avancés permettent de détecter rapidement les problèmes de conception des moules.Vrai

Les outils de CAO permettent de simuler les conceptions et d'identifier les problèmes potentiels avant la production.

Une épaisseur de paroi uniforme augmente le risque de déformation des moules.FAUX

Une épaisseur de paroi uniforme contribue en fait à prévenir les déformations et les affaissements dans les moules.

Conclusion

La géométrie des pièces a un impact considérable sur la conception des moules en moulage par injection, influençant l'écoulement, le refroidissement et l'efficacité d'éjection. La compréhension de ces facteurs est essentielle pour optimiser la production et la qualité des produits.

-

Découvrez comment l'optimisation de l'utilisation des matériaux peut réduire les coûts et améliorer l'efficacité de la fabrication des moules. ↩

-

Découvrez pourquoi le choix de la forme de noyau appropriée est essentiel pour une production optimisée. ↩

-

Découvrez comment une analyse approfondie contribue à l'obtention de résultats optimaux en matière de conception de moules. ↩

-

Découvrez des exemples d'utilisation de la technique du contre-dépouille dans la conception automobile pour obtenir des résultats esthétiques ou fonctionnels spécifiques. ↩

-

Découvrez comment les contre-dépouilles augmentent la complexité des moules en nécessitant des outillages supplémentaires, ce qui peut avoir un impact sur les coûts et l'efficacité de la production. ↩

-

Une épaisseur de paroi uniforme contribue à un refroidissement homogène, réduisant ainsi les problèmes de déformation et de retrait des pièces moulées. ↩

-

L'épaisseur optimale des parois garantit une résistance adéquate sans compromettre la fluidité du matériau ni la qualité esthétique. ↩

-

Les outils de CAO permettent d'identifier les points faibles potentiels, aidant ainsi les concepteurs à optimiser l'épaisseur des parois pour une durabilité accrue. ↩

-

Explorez les étapes détaillées du moulage par injection plastique pour comprendre le rôle des angles de dépouille. ↩

-

Découvrez comment l'optimisation des angles de dépouille peut permettre de réduire les temps de cycle en production. ↩

-

Découvrez les normes industrielles qui encadrent l'application des angles de dépouille dans la conception des moules. ↩

-

Découvrez comment les logiciels de CAO permettent de maintenir la symétrie dans les conceptions de moules complexes. ↩

-

Découvrez comment le moulage par injection permet de produire efficacement des pièces symétriques. ↩

-

Découvrez de nouveaux outils de conception qui permettent de surmonter les difficultés liées à la conception de moules symétriques. ↩

-

Découvrez quel logiciel de CAO propose des fonctionnalités adaptées à la gestion efficace des géométries de moules complexes. ↩

-

Découvrez comment l'optimisation topologique peut rationaliser l'utilisation des matériaux tout en préservant l'intégrité de la conception. ↩

-

Découvrez de nouveaux matériaux qui améliorent la durabilité et les performances des moules pour les conceptions complexes. ↩