Vous êtes-vous déjà demandé comment faire pour que vos conceptions de moules d'injection soient non seulement bonnes, mais excellentes ?

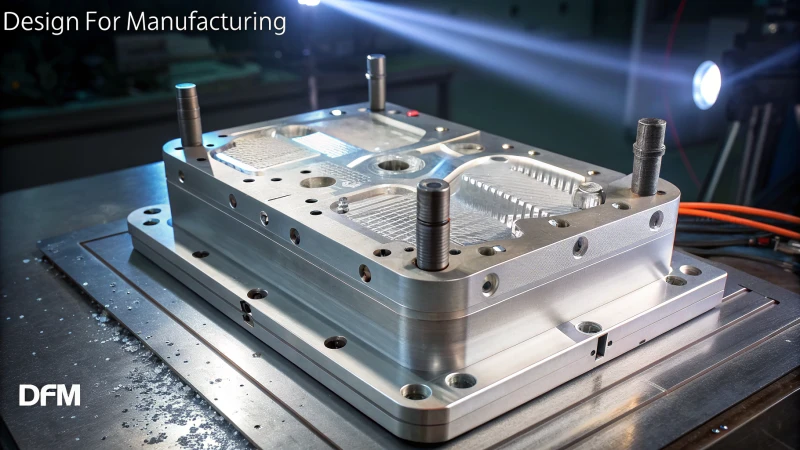

L'intégration fabrication (DFM) dans la conception des moules d'injection rationalise la production, réduit les coûts et améliore la qualité en s'attaquant aux contraintes de fabrication dès le début, ce qui permet d'obtenir des moules plus faciles à produire, des cycles efficaces et des produits de qualité supérieure.

Je me souviens encore du jour où j'ai découvert la puissance des principes de conception pour la fabrication ( DFM ) dans mes propres projets. C'était comme trouver la recette miracle qui a transformé mes créations médiocres en chefs-d'œuvre. Imaginez créer des moules qui non seulement répondent aux besoins fonctionnels, mais qui, en plus, s'intègrent parfaitement à la production. C'est là toute la magie de la DFM : anticiper, planifier et faire des choix éclairés qui portent leurs fruits sur le long terme.

Permettez-moi de vous présenter quelques stratégies et de partager des exemples concrets où la conception pour la fabrication (DFM) a transformé les défis en triomphes, révélant ainsi comment elle peut révolutionner votre processus de conception de moules.

La conception pour la fabrication (DFM) réduit les coûts de production des moules d'injection.Vrai

En tenant compte des contraintes de fabrication, la conception pour la fabrication (DFM) minimise les déchets et les inefficacités.

Ignorer les principes de la conception pour la fabrication (DFM) améliore la qualité du produit.FAUX

Négliger la conception pour la fabrication (DFM) conduit souvent à des défauts de conception et à une augmentation des erreurs de production.

- 1. Quels sont les principes fondamentaux de la conception pour la fabrication ?

- 2. Comment la conception pour la fabrication (DFM) permet-elle de réduire les coûts de production dans la conception des moules ?

- 3. Comment la conception pour la fabrication améliore-t-elle la qualité des produits ?

- 4. Comment les concepteurs peuvent-ils mettre en œuvre les principes de conception pour la fabrication (DFM) dès les premières étapes de la conception des moules ?

- 5. Quelles sont les erreurs courantes à éviter lors de l'application des principes de la conception pour la fabrication (DFM) ?

- 6. Comment les études de cas réelles illustrent-elles les avantages de la conception pour la fabrication (DFM) ?

- 7. Conclusion

Quels sont les principes fondamentaux de la conception pour la fabrication ?

Avez-vous déjà eu ce moment où tout s'emboîte parfaitement ? C'est exactement ce que (DFM ) apportent à la conception de produits : ils permettent à chaque élément de s'harmoniser à la perfection. Découvrons ensemble ces principes révolutionnaires.

Les principes fondamentaux de la conception pour la fabrication comprennent la simplicité, la standardisation, la minimisation du nombre de pièces et la facilité d'assemblage afin d'améliorer l'efficacité, de réduire les coûts et d'améliorer la qualité du produit dans le processus de fabrication.

Simplification de la conception

J'ai souvent constaté que simplifier un design s'apparente à la résolution d'un puzzle, où chaque pièce s'emboîte parfaitement pour former un tout cohérent. C'est comme lorsque j'ai rationalisé le design d'un gadget¹ , en réduisant le nombre de pièces et sa complexité, ce qui a non seulement accéléré la production, mais aussi minimisé les erreurs. Avec moins de composants, le temps d'assemblage diminue, rendant l'ensemble du processus plus efficace.

Normalisation des composants

J'ai déjà été confronté à une situation où nous avions besoin d'une pièce qui n'était pas disponible immédiatement, ce qui a entraîné des retards coûteux. C'est là que j'ai compris l'importance de la standardisation . En utilisant des pièces communes à différents produits, nous avons réduit les délais d'attente et réalisé des économies. C'est comme avoir un chargeur universel pour tous vos appareils : cela simplifie la vie.

| Avantage | Description |

|---|---|

| Réduction des coûts | Réduit les coûts des pièces sur mesure |

| Cohérence | Garantit une qualité uniforme |

Minimiser le nombre de pièces

Imaginez assembler un puzzle complexe avec moins de pièces : c’est plus rapide et moins susceptible de se défaire avec le temps. C’est le principe de la réduction du nombre de pièces d’un produit. Lors d’un de mes projets, le regroupement des fonctionnalités en composants uniques a permis de réduire les risques de défaillance, améliorant ainsi la durabilité et la fiabilité. Ce principe exige une réflexion approfondie dès la phase de conception³ .

Facilité d'assemblage

Rien n'est plus satisfaisant que de voir une équipe assembler sans difficulté un produit que j'ai conçu. En privilégiant la simplicité d'assemblage, je m'attache à créer des pièces intuitives à manipuler et qui s'emboîtent parfaitement, sans effort. C'est comme construire avec des Lego : fluide et direct. Concevoir des produits intuitifs à assembler permet de gagner du temps et de réduire les erreurs sur la chaîne de production.

Conception pour le contrôle de la qualité

L'intégration du contrôle qualité dans le processus de conception a été une véritable révolution pour moi. Il s'agit d'ajouter des fonctionnalités permettant des vérifications rapides lors de l'assemblage. Je me souviens d'avoir mis en place une simple fonction d'alignement qui a considérablement réduit les temps d'inspection et permis de détecter les problèmes précocement, évitant ainsi bien des soucis par la suite. Cela implique de créer des conceptions faciles à inspecter et à tester pendant les processus de production, tels que les processus d'assemblage .

La simplification réduit les erreurs de fabrication.Vrai

La simplification des conceptions minimise la complexité, réduisant ainsi les risques d'erreurs et le temps passé.

Les composants standardisés augmentent le coût des pièces sur mesure.FAUX

La standardisation permet de réduire les coûts en utilisant des pièces communes, diminuant ainsi le besoin de pièces sur mesure.

Comment fabrication (DFM) de réduire les coûts de production dans la conception des moules ?

Vous êtes-vous déjà demandé comment certaines entreprises parviennent à réduire drastiquement leurs coûts sans compromettre la qualité ? C’est comme découvrir l’ingrédient secret d’une recette à succès. Voyons comment la (DFM) opère cette magie dans la conception des moules.

la fabrication (DFM) réduit les coûts de conception des moules en optimisant la géométrie des composants, en simplifiant l'assemblage et en éliminant les fonctionnalités inutiles, ce qui entraîne moins de gaspillage de matériaux, une production plus rapide et une réduction des erreurs.

Optimisation de la géométrie des composants

Je me souviens de la première fois où j'ai travaillé sur un moule complexe. La quantité de matériau nécessaire était impressionnante. Mais en appliquant pour la fabrication (DFM) , j'ai compris qu'en optimisant la géométrie des composants, on pouvait réduire la quantité de matériau utilisée sans compromettre la qualité. Il ne s'agit pas seulement d'économiser sur les matériaux : un poids réduit signifie aussi des coûts d'outillage inférieurs, ce qui est toujours un avantage.

Simplifier les processus d'assemblage

Il y avait ce projet où le processus d'assemblage ressemblait à un puzzle sans fin. En repensant les moules avec moins de pièces et en utilisant des composants standardisés, nous avons réussi à rationaliser l'ensemble du processus. Les lignes de production ont soudainement fonctionné comme des machines bien huilées, réduisant le temps d'assemblage et minimisant les erreurs. C'est incroyable ce que la simplicité peut accomplir !

Réduction des fonctionnalités inutiles

J'ai passé des jours à essayer de comprendre pourquoi un moule coûtait si cher. Il s'est avéré qu'il était surchargé de fonctionnalités inutiles. La conception pour la fabrication (DFM) m'a appris à les simplifier, ce qui a non seulement simplifié le processus de fabrication , mais a aussi considérablement réduit les coûts d'usinage. Moins, c'est souvent mieux.

Tirer parti des technologies de pointe

L'intégration de technologies avancées comme la CAO et la FAO a radicalement changé la donne pour moi. La précision avec laquelle nous pouvons désormais simuler et modéliser nous permet de déceler les problèmes potentiels très tôt. Cette prévoyance nous évite des ajustements coûteux en post-production et nous permet de respecter les budgets.

| Avantages DFM | Impact sur les coûts |

|---|---|

| Géométrie optimisée | Utilisation réduite des matériaux |

| Assemblage simplifié | cycles de production plus rapides |

| Fonctionnalités inutiles supprimées | Réduction des coûts d'outillage |

| Utilisation des technologies avancées | Moins d'erreurs de post-production |

En adoptant ces principes, j'ai pu constater par moi-même comment les fabricants peuvent réduire leurs coûts de production tout en maintenant des normes de qualité élevées. Il s'agit de travailler plus intelligemment, et non plus dur.

La conception pour la fabrication (DFM) permet de réduire la consommation de matériaux en optimisant la géométrie des composants.Vrai

La conception pour la fabrication (DFM) privilégie une conception efficace, minimisant l'utilisation des matériaux sans compromettre la qualité.

La simplification des processus d'assemblage augmente les erreurs de production.FAUX

La simplification des processus d'assemblage réduit la probabilité d'erreurs, ce qui permet des opérations plus fluides.

Comment la conception pour la fabrication améliore-t-elle la qualité des produits ?

Je me souviens de ma première rencontre avec la conception pour la fabrication ( DFM ) et de la façon dont elle a transformé mon approche de la qualité et de la fiabilité des produits.

La conception pour la fabrication ( DFM ) améliore la qualité des produits en alignant la conception sur les capacités de fabrication, en réduisant les erreurs et en augmentant l'efficacité.

Comprendre les principes de la conception pour la fabrication (DFM)

Mon exploration de la conception pour la fabrication ( DFM ) a été une véritable révélation. J'ai compris l'importance cruciale d'adapter mes conceptions au processus de fabrication. Il ne s'agissait pas seulement de créer un produit esthétiquement réussi, mais aussi de garantir sa praticité et sa fabrication sans accroc. En tenant compte des contraintes de fabrication , j'ai pu optimiser la production, ce qui a radicalement changé la donne.

Avantages de la la fabrication (DFM)

L'un des aspects les plus satisfaisants de l'adoption de la conception pour la fabrication (DFM) a été la réduction notable des coûts de production et des défauts. Concevoir des produits faciles à fabriquer réduit les risques d'erreur, ce qui a considérablement diminué les délais de production . La constance de la qualité des produits a été remarquable.

Exemples de mise en œuvre DFM

- Choix des matériaux : J’ai un jour choisi un plastique spécifique pour un projet car ses propriétés uniformes réduisaient le retrait et la déformation. C’était un petit changement, mais l’impact sur la qualité du produit a été significatif.

- Optimisation des tolérances : Définir des tolérances réalistes a toujours été une priorité. Garantir un bon ajustement des pièces permet non seulement de réduire le temps d’assemblage, mais aussi d’améliorer la fiabilité. C’est comme assembler un puzzle où chaque pièce s’emboîte parfaitement.

- Simplicité en conception : simplifier les conceptions est devenu une seconde nature pour moi. En me concentrant sur les fonctionnalités essentielles et en éliminant les fonctions superflues, j’ai réduit le risque de défauts.

| Pratique DFM | Impact sur la qualité |

|---|---|

| Sélection des matériaux | Réduit les défauts tels que le gauchissement et la fissuration |

| Optimisation de la tolérance | Assure un meilleur ajustement des pièces |

| La simplicité dans le design | Réduit la complexité et les erreurs potentielles |

Défis liés à la mise en œuvre de la conception pour la fabrication (DFM)

Malgré tous ces avantages, la mise en œuvre de la conception pour la fabrication (DFM) n'est pas sans difficultés. Trouver le juste équilibre entre économies et flexibilité de conception est complexe. Il m'arrive d'hésiter entre le besoin de fonctionnalités innovantes et le recours à des méthodes éprouvées ne nécessitant pas d'outillage sophistiqué <sup>10</sup> .

Finalement, la conception pour la fabrication (DFM) est devenue une composante essentielle de mon travail, me permettant d'adapter les conceptions aux capacités de production afin d'améliorer la qualité des produits. Pour quelqu'un comme moi, qui s'épanouit grâce à la précision et à l'efficacité, comprendre et appliquer de la DFM a été extrêmement enrichissant.

La conception pour la fabrication (DFM) réduit les coûts de fabrication et les défauts.Vrai

Concevoir en vue de la fabrication minimise les erreurs et les retards de production.

Les conceptions complexes améliorent la fiabilité des produits dans la fabrication basée sur la conception (DFM).FAUX

La simplification des conceptions réduit les erreurs, améliorant ainsi la fiabilité et la fonctionnalité.

Comment les concepteurs peuvent-ils mettre en œuvre fabrication (DFM) dès les premières étapes de la conception des moules ?

Avez-vous déjà ressenti cette satisfaction de concevoir un produit qui allie parfaitement esthétique et fonctionnalité ? C’est toute la magie de la conception pour la fabrication ( DFM ), notamment dans le domaine des moules. Voyons comment intégrer la DFM dès les premières étapes de votre conception.

Pour intégrer (DFM) dès les premières étapes de la conception du moule, privilégiez le choix des matériaux, la simplicité géométrique et la collaboration. Utilisez des outils de CAO pour réaliser des simulations afin d'anticiper les problèmes de production et d'améliorer la fabricabilité.

Comprendre le rôle de la sélection des matériaux

Le choix des matériaux est devenu primordial. C'est incroyable comme le choix du bon matériau peut tout changer. J'ai compris que je devais prendre en compte dès le départ des facteurs comme le taux de retrait et les propriétés thermiques pour garantir la durabilité et les performances du moule.

| Type de matériau | Considérations clés |

|---|---|

| Plastique | Retrait, résistance à la chaleur |

| Métal | Durabilité, usinabilité |

Analyse de la complexité géométrique

Au départ, j'étais attiré par les conceptions complexes, mais j'ai vite compris que la simplicité était essentielle. En réduisant la complexité géométrique inutile, j'ai pu éviter d'innombrables problèmes de production et réduire considérablement les coûts. Les outils de CAO sont devenus mes meilleurs alliés, m'aidant à simuler les problèmes potentiels avant qu'ils ne surviennent. Utilisez les outils de CAO pour simuler et identifier les difficultés potentielles de production .

Exploiter les boucles de rétroaction

Travailler en étroite collaboration avec des équipes pluridisciplinaires m'a énormément appris. Les séances de retour d'information régulières avec les ingénieurs et les spécialistes de la production m'ont permis d'adapter mes conceptions aux réalités de la fabrication. C'est comme avoir un filet de sécurité qui détecte les problèmes potentiels dès le début.

Optimisation des processus de production

La collaboration avec les fournisseurs et les fabricants a été essentielle. Comprendre leurs capacités m'a permis d'affiner mes conceptions afin qu'elles s'intègrent parfaitement aux processus de production existants. Cette collaboration reposait souvent sur des détails précis, consignés dans une liste de contrôle des processus .

- Spécifications d'outillage : Compatibilité avec les machines

- Temps de cycle : Vitesses de production cibles

- Contrôle de la qualité : Normes et contrôles

Utilisation d'outils de CAO avancés

Les outils de CAO avancés ont radicalement changé la donne pour moi. Ils offraient des simulations capables de prédire le comportement des moules dans diverses conditions, ce qui a permis de gagner du temps et des ressources en réduisant les tâtonnements lors de la production. Qu'il s'agisse d'analyses thermiques ou de tests de contrainte, ces outils ont fourni des informations précieuses qui ont éclairé chacune de mes décisions.

- Types de simulation:

- Analyse thermique

- Tests de résistance

- Dynamique des fluides

Chaque projet m'a appris quelque chose de nouveau sur l'intégration de la conception pour la fabrication (DFM) dès les premières étapes de la conception des moules, garantissant ainsi efficacité et qualité dès le départ.

Le choix des matériaux influe sur les propriétés thermiques du moule.Vrai

Le choix du matériau influe sur la résistance à la chaleur du moule.

Négliger la complexité géométrique permet de réduire les coûts de production.FAUX

Réduire la complexité, et non l'ignorer, améliore la fabricabilité et réduit les coûts.

Quelles sont les erreurs courantes à éviter lors de l'application pour la fabrication (DFM) ?

Naviguer dans le monde de la conception pour la fabrication ( DFM ) peut s'apparenter à marcher sur un fil : un faux pas, et vous risquez de vous retrouver pris dans une spirale de refonte coûteuse.

Évitez les erreurs courantes de conception pour la fabrication (DFM) en tenant compte de la faisabilité, des contraintes matérielles et des implications financières dès le début du processus de conception, et collaborez avec les équipes de fabrication pour rationaliser la production et réduire les coûts.

Négliger la faisabilité industrielle lors de la phase de conception

Négliger la faisabilité de fabrication dès les premières étapes de la conception entraîne souvent des modifications coûteuses ou des retards. Assurez-vous que votre conception est compatible avec les capacités de fabrication en consultant des ingénieurs et en utilisant des outils de conception qui simulent les processus de production.

| Aspect conception | Erreur potentielle | Solution |

|---|---|---|

| Tolérances | Trop serré ou trop lâche | Équilibre précision et coût |

| Taille des composants | Ignorer les limites de la machine | Correspondance avec les spécifications de l'équipement |

Négliger les contraintes matérielles

Choisir les bons matériaux peut s'avérer complexe. À mes débuts, j'ai négligé l'influence de propriétés telles que la résistance thermique ou la résistance à la traction sur le produit final. Un mauvais choix de matériaux peut entraîner des défaillances inattendues ou des dépenses inutiles. Il est essentiel de prendre en compte les propriétés des matériaux et de toujours les adapter à l'usage prévu et au procédé de fabrication.

Ignorer les implications en termes de coûts

J'étais très fier d'un design complexe, jusqu'à ce que je réalise que les coûts d'outillage explosaient. Ce fut une dure leçon : la complexité d'un design peut faire grimper les coûts de production. Réaliser une analyse des coûts dès la phase de conception est pour moi une étape incontournable afin de garantir la simplicité et d'identifier les économies potentielles.

Absence de collaboration précoce

J'ai constaté qu'impliquer l'équipe de production dès le début est un atout précieux. Leurs précieux conseils m'ont évité d'innombrables erreurs de conception. Des réunions régulières et des échanges de retours font désormais partie intégrante de mon processus de travail, facilités par des plateformes collaboratives qui permettent à chacun de rester informé.

En tirant les leçons de ces expériences et en privilégiant la collaboration, j'ai pu améliorer considérablement la fabricabilité de mes conceptions, en restant fidèle aux pour la fabrication (DFM) et en assurant des flux de production plus fluides.

Négliger la faisabilité industrielle entraîne des modifications de conception coûteuses.Vrai

Négliger la faisabilité de la fabrication lors de la conception entraîne souvent des retards coûteux.

Le choix de n'importe quel matériau convient pour la fabrication.FAUX

Les matériaux doivent correspondre à l'utilisation du produit et aux exigences de fabrication afin d'éviter les défaillances.

Comment les études de cas réelles illustrent-elles les avantages du DFM ?

Vous êtes-vous déjà demandé comment certaines entreprises parviennent à économiser des millions et à améliorer leur efficacité simplement en modifiant légèrement leurs conceptions ?

Des études de cas concrets démontrent que la conception pour la fabrication (DFM) peut engendrer d'importantes économies, une meilleure qualité de produit et une production plus efficace. Ces exemples offrent des perspectives concrètes sur l'optimisation des conceptions pour la production à grande échelle.

Le rôle de la fabrication (DFM) dans la réduction des coûts

Permettez-moi de vous raconter l'histoire d'une entreprise d'électronique grand public qui a osé utiliser la DFM for Manufacturing) pour lutter contre le gaspillage de matériaux. Imaginez faire partie d'une équipe où chaque production vous donne l'impression de voir de l'argent vous filer entre les doigts. En appliquant de la DFM , ils ont réussi à réduire leur consommation de matériaux de 20 %, soit des millions d'euros d'économies. C'est comme découvrir une réserve d'argent insoupçonnée ! Ce cas illustre parfaitement comment des économies substantielles peuvent être réalisées grâce à des ajustements stratégiques de la conception.

-

Avant de DFM :

- Déchets de matériaux élevés

- Augmentation des coûts de production

-

Après de DFM :

- Réduction de 20 % de la consommation de matériaux

- Réalisé des économies annuelles importantes

Amélioration de la qualité des produits grâce à la conception pour la fabrication (DFM)

Je me souviens avoir lu l'histoire d'un fabricant de dispositifs médicaux qui a eu recours à la conception (DFM) afin de résoudre des problèmes de fiabilité persistants. Après d'innombrables essais et erreurs, ce fut une véritable révélation : la collaboration étroite avec l'équipe de production était essentielle. En corrigeant les défauts de conception à l'origine des erreurs d'assemblage, ils ont obtenu une amélioration de 15 % de la fiabilité de leurs produits. C'est la preuve que l' amélioration de la qualité des produits considérable .

Améliorer l'efficacité de la production grâce à la conception pour la fabrication (DFM)

Dans l'industrie automobile, l'histoire inspirante d'un constructeur ayant optimisé la conception de ses composants pour faciliter l'assemblage est éloquente. Imaginez gagner 30 % sur votre temps d'assemblage : un gain d'efficacité considérable ! Cette étude de cas prouve qu'une efficacité de production accrue n'est pas un rêve inaccessible lorsque la conception est adaptée aux capacités de production.

| Avantages DFM | Exemples concrets |

|---|---|

| Réduction des coûts | Une entreprise d'électronique a économisé des millions |

| Qualité du produit améliorée | La fiabilité des dispositifs médicaux a été améliorée |

| Efficacité de production | Temps d'assemblage réduit dans le secteur automobile |

Ces témoignages issus de différents secteurs d'activité illustrent de manière éloquente le pouvoir transformateur du DFM , en offrant des exemples concrets de la façon dont ses principes peuvent être appliqués pour obtenir des résultats remarquables.

La conception pour la fabrication (DFM) réduit le gaspillage de matériaux de 20 %.Vrai

Une entreprise d'électronique grand public a réduit sa consommation de matériaux de 20 % grâce à la méthode DFM (Design for Manufacturing).

La conception pour la fabrication (DFM) augmente la fiabilité des produits de 30 %.FAUX

Un fabricant de dispositifs médicaux a amélioré la fiabilité de 15 % grâce à la conception pour la fabrication (DFM).

Conclusion

pour la fabrication (DFM) améliorent la conception des moules d'injection en simplifiant la production, en réduisant les coûts et en améliorant la qualité grâce à l'intégration précoce des contraintes de fabrication et à des stratégies de conception efficaces.

-

Explorer ce lien vous permettra de comprendre comment la simplification de la conception peut améliorer la fabricabilité et réduire les coûts. ↩

-

Découvrez comment la standardisation des composants entre les produits peut entraîner des réductions de coûts importantes et des gains d'efficacité significatifs. ↩

-

Découvrez des stratégies pour réduire le nombre de pièces dans les conceptions afin d'améliorer la fiabilité et de simplifier la fabrication. ↩

-

Obtenez des conseils pratiques pour concevoir des produits faciles à assembler, gagner du temps et réduire les erreurs. ↩

-

Comprendre pourquoi l'intégration de fonctions de contrôle qualité dans la conception est essentielle à la réussite de la fabrication. ↩

-

Découvrez pourquoi des processus d'assemblage rationalisés sont essentiels pour optimiser les coûts et réduire les erreurs de fabrication. ↩

-

Explorez les avantages de la suppression des fonctionnalités non essentielles dans la conception afin de simplifier la fabrication et de réduire les coûts. ↩

-

Découvrez comment la prise en compte précoce des contraintes de fabrication peut permettre d'adapter les conceptions aux capacités de production, réduisant ainsi les erreurs. ↩

-

Comprendre comment la conception pour la fabrication (DFM) peut atténuer les retards de production typiques en traitant les problèmes potentiels dès la phase de conception. ↩

-

Découvrez les méthodes d'outillage avancées qui peuvent s'avérer nécessaires pour trouver le juste équilibre entre coût et flexibilité de conception dans le cadre de la fabrication pour la fabrication (DFM). ↩

-

Ce lien propose des stratégies pour simplifier les conceptions, réduire les obstacles potentiels à la production et améliorer la fabricabilité. ↩

-

Les boucles de rétroaction garantissent que les conceptions correspondent aux capacités de fabrication, ce qui fluidifie les processus de production. Ce lien explique comment mettre en place des systèmes de rétroaction efficaces. ↩

-

Découvrez des simulations avancées qui permettent d'anticiper les performances des moules, de minimiser les erreurs et d'améliorer la précision de la conception. ↩

-

Explorez des outils qui simulent les processus de production, permettant aux concepteurs d'anticiper les difficultés de fabrication. ↩

-

Renseignez-vous sur les défaillances des matériaux afin de choisir les matériaux appropriés à votre conception. ↩

-

Découvrez des méthodes d'analyse des coûts dès la phase de conception, favorisant ainsi des décisions respectueuses du budget. ↩

-

Trouvez des plateformes qui améliorent le travail d'équipe et la documentation entre les équipes de conception et de fabrication. ↩

-

Découvrez comment des entreprises ont économisé des millions en réduisant le gaspillage de matériaux grâce aux principes de la conception pour la fabrication (DFM). ↩

-

Découvrez comment les principes de la conception pour la fabrication (DFM) améliorent la fiabilité des produits et réduisent les erreurs d'assemblage dans des cas concrets. ↩

-

Découvrez comment l'alignement des conceptions sur les capacités de production améliore l'efficacité des processus de fabrication. ↩