Une forte humidité peut causer des dégâts considérables aux pièces moulées par injection. Voyons comment une conception anti-déformation peut contribuer à résoudre ce problème.

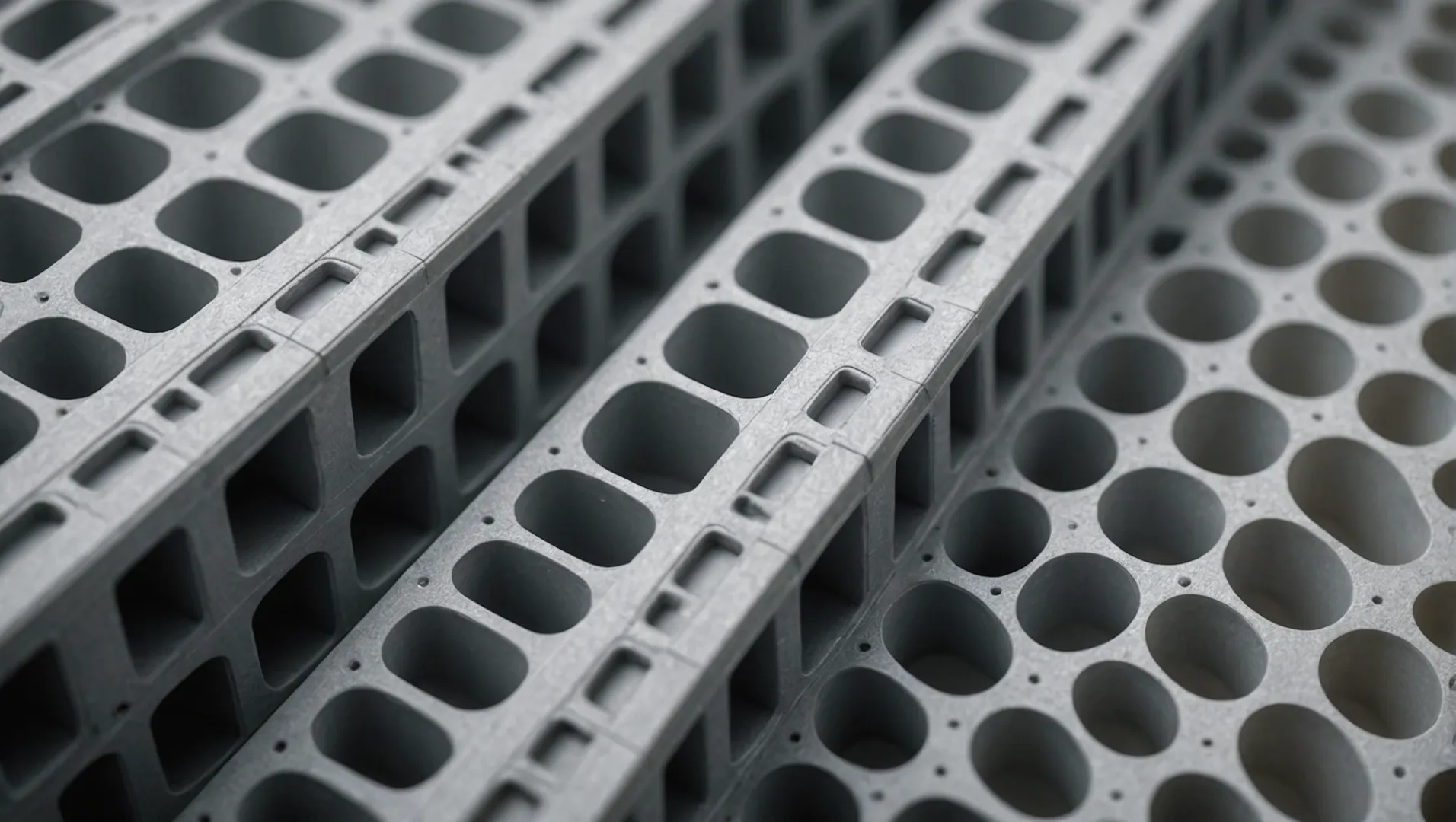

La conception anti-déformation des pièces moulées par injection en environnements à forte humidité repose sur la sélection de matériaux à faible hygroscopicité, l'optimisation des structures et des moules, ainsi que sur un contrôle précis du processus. Ces stratégies permettent de limiter les défauts liés à l'humidité, tels que le gauchissement, et d'améliorer ainsi la fiabilité et la durabilité des produits.

Comprendre les bases ne représente que la partie émergée de l'iceberg. Approfondissons ensemble les techniques qui non seulement protègent nos conceptions, mais améliorent également leurs performances en milieu humide.

Le polycarbonate est un plastique à faible hygroscopicité.Vrai

Le polycarbonate présente une faible absorption d'humidité, ce qui le rend adapté aux environnements humides.

- 1. Quel rôle joue le choix des matériaux dans la conception anti-déformation ?

- 2. Comment la conception structurelle peut-elle atténuer les déformations induites par l'humidité ?

- 3. Pourquoi la conception du moule est-elle cruciale pour maintenir la stabilité dimensionnelle ?

- 4. Quelles techniques de contrôle des procédés améliorent la fiabilité des produits en milieu humide ?

- 5. Conclusion

Quel rôle joue le choix des matériaux dans la conception anti-déformation ?

Le choix du matériau adéquat est primordial pour prévenir la déformation des pièces moulées par injection en milieu humide.

Le choix des matériaux dans la conception anti-déformation implique de choisir des plastiques à faible hygroscopicité comme le polycarbonate (PC) et d'ajouter des agents d'étanchéité à l'humidité pour atténuer la déformation induite par l'humidité.

Comprendre l'hygroscopicité

L'hygroscopicité désigne la capacité d'un matériau à absorber l'humidité ambiante. En milieu humide, cette caractéristique peut entraîner un gonflement, un gauchissement et d'autres déformations des pièces moulées par injection. Le choix de matériaux à faible hygroscopicité est essentiel pour garantir la stabilité dimensionnelle. Les plastiques techniques tels que le polycarbonate (PC), le polyoxyméthylène (POM) et le sulfure de polyphénylène (PPS) sont privilégiés en raison de leur résistance à l'absorption d'humidité.

Lors du choix des matériaux, les ingénieurs doivent consulter les fiches techniques des fournisseurs afin de comprendre les paramètres d'hygroscopicité. Ces documents fournissent des informations essentielles sur le comportement des différents matériaux dans des conditions environnementales spécifiques. En savoir plus sur les paramètres d'hygroscopicité¹ .

Incorporer des agents hydrofuges

Outre le choix de matériaux peu hygroscopiques, l'ajout d'agents hydrofuges peut renforcer la résistance du matériau à l'humidité. Ces agents absorbent l'humidité interne, réduisant ainsi le risque de déformation. Il est toutefois essentiel d'évaluer l'impact de ces additifs sur les propriétés globales du matériau.

Les ingénieurs doivent veiller à doser correctement l'agent hydrofuge ; un excès pourrait altérer les propriétés mécaniques ou les caractéristiques de transformation. Il est recommandé de réaliser des essais afin de déterminer le dosage optimal garantissant la qualité du produit sans compromettre ses performances.

Évaluation des propriétés des matériaux

Le choix d'un matériau ne se limite pas à ses caractéristiques hygroscopiques. Les ingénieurs doivent évaluer diverses propriétés telles que la résistance mécanique, la résistance thermique et la facilité de mise en œuvre afin de garantir que le matériau réponde aux exigences fonctionnelles du composant.

| Propriété | Importance |

|---|---|

| Résistance mécanique | Garantit la durabilité et la performance sous contrainte |

| Résistance thermique | Conserve son intégrité à des températures variables |

| Processabilité | Influe sur la facilité de fabrication et la rentabilité |

En équilibrant ces propriétés avec la résistance à l'humidité, les ingénieurs peuvent optimiser leur conception pour obtenir à la fois des performances et une longévité accrues dans les environnements humides.

Conclusion : Une approche holistique

Le choix des matériaux est un aspect crucial de la conception anti-déformation en milieu humide. En maîtrisant l'hygroscopicité, en utilisant des agents hydrofuges et en évaluant les propriétés complètes des matériaux, les ingénieurs peuvent réduire efficacement les risques de déformation. L'intégration de ces considérations aux techniques de conception structurelle avancées² garantit la robustesse du produit.

Le polycarbonate (PC) est un plastique à faible hygroscopicité.Vrai

Le polycarbonate est connu pour sa faible tendance à absorber l'humidité, ce qui le rend adapté à la conception anti-déformation.

Les agents hydrofuges augmentent l'hygroscopicité des matériaux.FAUX

Les agents hydrofuges diminuent l'hygroscopicité en absorbant l'humidité interne, réduisant ainsi la déformation.

Comment la conception structurelle peut-elle atténuer les déformations induites par l'humidité ?

La déformation due à l'humidité représente un défi majeur en conception structurelle, notamment pour les matériaux comme les plastiques. Comprendre comment l'atténuer permet d'améliorer la durabilité et les performances.

La conception structurelle atténue les déformations dues à l'humidité en assurant une épaisseur de paroi uniforme, en intégrant des nervures et des supports, et en prévoyant une tolérance à la déformation. Ces stratégies réduisent le gauchissement et garantissent l'intégrité du produit en milieu humide.

L’importance d’une épaisseur de paroi uniforme

Un aspect crucial de la réduction des déformations dues à l'humidité est de garantir l'uniformité de l'épaisseur des parois des pièces moulées par injection. Une épaisseur irrégulière peut entraîner un refroidissement et un retrait différentiels, provoquant des déformations. Une épaisseur constante contribue à la stabilité dimensionnelle et réduit les concentrations de contraintes.

Pour obtenir une épaisseur de paroi uniforme, les concepteurs peuvent utiliser un logiciel d'analyse d'épaisseur de paroi avancé³ qui contribue à optimiser la géométrie de la pièce. Cet outil permet des ajustements précis de la conception, garantissant une répartition homogène et réduisant les risques de déformation.

Incorporer des nervures et des structures de support

Une autre stratégie efficace consiste à intégrer des nervures et des structures de support. Ces éléments améliorent non seulement la résistance mécanique et la rigidité du composant, mais contribuent également à résister aux forces d'expansion dues à l'humidité. Des nervures bien conçues peuvent servir de renforts, répartissant les charges uniformément et minimisant les zones sujettes à la déformation.

Les recommandations de conception des nervures préconisent d'éviter celles qui sont trop hautes ou trop étroites, car elles peuvent engendrer des défauts tels que des retassures lors du moulage. Il est plutôt conseillé d'adopter une approche équilibrée, avec des rapports hauteur/épaisseur appropriés entre les nervures , afin de prévenir ces problèmes tout en optimisant l'intégrité structurelle.

Conception tenant compte de la déformation

Sachant qu'une certaine déformation est inévitable en milieu humide, les concepteurs prévoient souvent une marge de tolérance. Cela consiste à ajuster délibérément les tolérances dans les zones exigeant une grande précision afin que les dimensions après déformation restent conformes aux exigences fonctionnelles.

Le calcul de la marge de déformation nécessite une compréhension approfondie du comportement du matériau à l'humidité et aux conditions environnementales. Les ingénieurs peuvent utiliser des techniques de modélisation prédictive pour estimer le degré de dilatation ou de contraction et adapter la conception en conséquence.

En adoptant ces stratégies de conception structurelle, les fabricants peuvent considérablement renforcer la résistance de leurs produits aux variations d'humidité. Ces conceptions améliorent non seulement la fiabilité, mais prolongent également la durée de vie des composants exposés à des conditions environnementales variables.

Une épaisseur de paroi uniforme réduit la déformation des matières plastiques.Vrai

Une épaisseur de paroi constante assure un refroidissement et un retrait uniformes, réduisant ainsi la déformation.

Les nervures doivent être excessivement hautes pour éviter les défauts.FAUX

Une hauteur de côtes excessive peut entraîner des défauts ; des proportions équilibrées sont recommandées.

Pourquoi la conception du moule est-elle cruciale pour maintenir la stabilité dimensionnelle ?

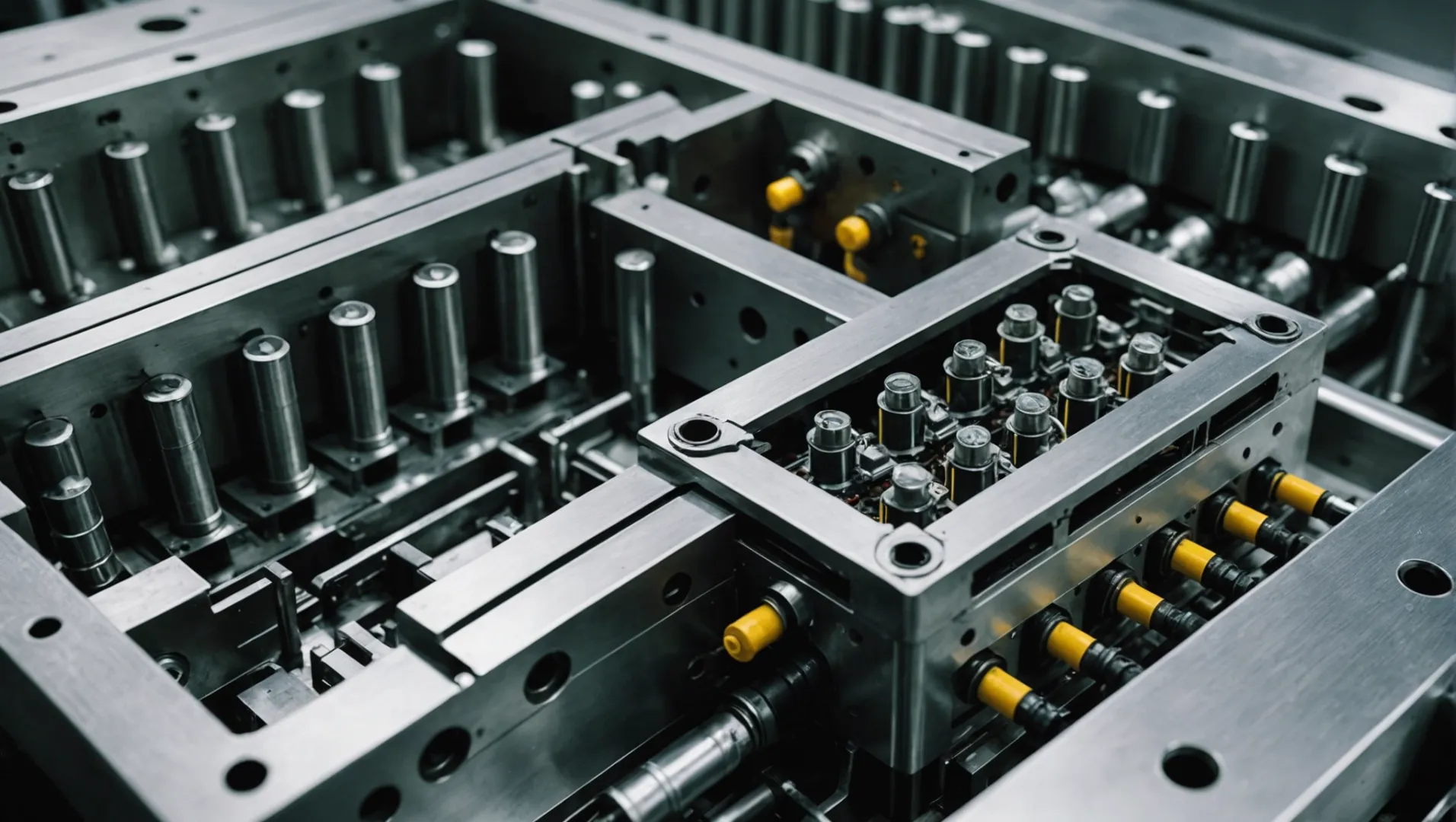

La conception du moule est essentielle pour maintenir la stabilité dimensionnelle des pièces moulées par injection, notamment dans des conditions d'humidité élevée.

L'optimisation de la conception du moule garantit un refroidissement uniforme et un démoulage sans contrainte, éléments essentiels au maintien de la stabilité dimensionnelle des pièces moulées par injection. La mise en œuvre d'un système de refroidissement multicircuit et d'un mécanisme de démoulage soigneusement planifié constituent des stratégies clés pour réduire la déformation et améliorer la qualité des pièces.

Optimisation du système de refroidissement

Le système de refroidissement d'un moule joue un rôle essentiel pour garantir un retrait uniforme des pièces moulées par injection lors du refroidissement. Cette uniformité est indispensable pour maintenir la stabilité dimensionnelle et limiter les déformations, notamment en milieu humide. Un système de refroidissement multicircuit s'avère particulièrement efficace car il assure une répartition homogène du refroidissement dans toutes les zones du moule. Ceci évite la formation de points chauds localisés susceptibles d'entraîner un retrait irrégulier et des déformations.

De plus, il convient de porter une attention particulière à la disposition des circuits d'eau de refroidissement. Une disposition irrégulière peut entraîner des vitesses de refroidissement différentes, ce qui risque d'aggraver les problèmes de déformation. Par conséquent, la conception d'un système de refroidissement équilibré et efficace est un aspect crucial de la conception des moules, car elle influe directement sur la stabilité dimensionnelle.

Conception d'un mécanisme de démoulage efficace

Un mécanisme de démoulage bien conçu est essentiel pour minimiser les contraintes exercées sur les pièces lors de leur retrait du moule. En milieu humide, les pièces moulées par injection peuvent se ramollir, ce qui les rend plus susceptibles de se déformer et de s'endommager lors du démoulage. L'utilisation de méthodes telles que le démoulage pneumatique ou hydraulique permet de réduire les contraintes exercées sur les pièces et, par conséquent, de minimiser les risques de déformation.

De plus, il est important de concevoir le mécanisme de démoulage en tenant compte des caractéristiques spécifiques du matériau utilisé. Chaque matériau réagit différemment aux contraintes ; adapter le processus de démoulage permet donc de préserver l’intégrité de la pièce.

Étude de cas : Application des stratégies de conception de moules

Prenons l'exemple d'un fabricant confronté à des problèmes de déformation de pièces en polycarbonate (PC) dus à une forte humidité ambiante. En repensant le système de refroidissement de ses moules pour y intégrer des circuits multiples et en adaptant la méthode de démoulage à l'aide de systèmes hydrauliques, il est parvenu à réduire significativement les écarts dimensionnels.

Cette approche a non seulement amélioré la régularité des pièces produites, mais a également réduit les déchets et augmenté la productivité. Ces stratégies démontrent comment une conception réfléchie des moules peut répondre efficacement aux problèmes posés par la déformation liée à l'humidité.

Pour plus d'informations sur l'optimisation des conceptions de moules pour la stabilité dimensionnelle, explorez ces ressources : systèmes de refroidissement efficaces 5 et techniques de démoulage 6 .

Le refroidissement multicircuit empêche le retrait irrégulier des moules.Vrai

Les systèmes multicircuits assurent un refroidissement uniforme, réduisant ainsi les risques de déformation.

Le démoulage hydraulique augmente les contraintes sur les pièces moulées.FAUX

Le démoulage hydraulique réduit les contraintes, minimisant ainsi les risques de déformation.

Quelles techniques de contrôle des procédés améliorent la fiabilité des produits en milieu humide ?

Garantir la fiabilité des produits en milieu humide exige des techniques de contrôle des procédés précises. Ces techniques permettent d'atténuer les problèmes de gauchissement et de déformation, fréquents en conditions de forte humidité.

Les principales techniques de contrôle des processus permettant d'améliorer la fiabilité des produits en milieu humide comprennent l'ajustement des températures et des pressions de moulage par injection, l'optimisation des protocoles de séchage et la mise en œuvre de traitements post-traitement tels que le recuit.

Contrôle de la température et de la pression de moulage par injection

La température et la pression lors du moulage par injection sont déterminantes pour la qualité et la durabilité des pièces moulées. En milieu humide, il est essentiel d'ajuster ces paramètres afin d'assurer une bonne fluidité du matériau tout en minimisant les contraintes internes. Par exemple, un réglage précis de la température de moulage améliore la fluidité du matériau et garantit ainsi un remplissage complet de la cavité, sans défaut.

Les essais de moulage constituent un moyen efficace de déterminer les réglages optimaux de température et de pression. En expérimentant différents paramètres, les fabricants peuvent établir les conditions les plus performantes pour des matériaux spécifiques, réduisant ainsi le risque de déformation.

Optimisation du temps et de la température de séchage

Pour les matériaux à forte hygroscopicité, la maîtrise du temps et de la température de séchage est essentielle. En milieu humide, un pré-séchage permet de réduire significativement l'absorption d'humidité lors de la transformation. Généralement, des températures de séchage plus élevées diminuent le temps de séchage nécessaire ; toutefois, des températures excessives peuvent altérer les propriétés du matériau.

Il est conseillé d'utiliser un programme de séchage adapté au matériau et au taux d'humidité ambiant. Cette méthode permet de maintenir le taux d'humidité dans des limites acceptables et ainsi de préserver la stabilité dimensionnelle.

| Type de matériau | Température de séchage suggérée | Temps de séchage suggéré |

|---|---|---|

| Polycarbonate (PC) | 120°C | 3 à 4 heures |

| Polyoxyméthylène (POM) | 80°C | 2 à 3 heures |

| Sulfure de polyphénylène (PPS) | 150°C | 4 à 5 heures |

Mise en œuvre des techniques de post-traitement

Les méthodes de post-traitement telles que le recuit peuvent améliorer considérablement la stabilité dimensionnelle des pièces moulées par injection. Le recuit contribue à éliminer les contraintes internes qui peuvent s'être développées lors du moulage, améliorant ainsi la résistance à la déformation induite par l'humidité.

Par ailleurs, le contrôle de l'humidité est une autre technique applicable après le moulage. En exposant les pièces à des niveaux d'humidité contrôlés, les fabricants peuvent stabiliser les dimensions des matériaux, garantissant ainsi une fiabilité à long terme même dans des environnements difficiles.

Pour des informations plus détaillées sur les méthodes de réglage de l'humidité, vous pouvez explorer les ressources sur les techniques de stabilisation de l'humidité 7 .

En intégrant ces techniques de contrôle des processus (ajustements de température et de pression pendant le moulage, protocoles de séchage optimisés et post-traitement stratégique), les fabricants peuvent produire des composants qui conservent leur intégrité et leurs performances dans des environnements humides.

Le réglage de la température de moulage permet de réduire les défauts du matériau.Vrai

Une température adéquate améliore la fluidité du matériau, assurant ainsi un remplissage complet de la cavité.

Des températures de séchage excessives améliorent les propriétés des matériaux.FAUX

Les températures élevées peuvent détériorer les propriétés des matériaux, et non les améliorer.

Conclusion

Adopter une approche holistique de la conception anti-déformation garantit que nos pièces moulées par injection résistent à une humidité élevée, alliant fiabilité et longévité.

-

Découvrez comment les plastiques à faible hygroscopicité résistent à l'absorption d'humidité : il existe deux groupes de polymères : hygroscopiques et non hygroscopiques. Chacun possède des caractéristiques de transformation et une affinité pour l'humidité spécifiques. ↩

-

Découvrez des stratégies de conception structurelle avancées pour réduire la déformation : dans ce guide, nous aborderons les principes de la conception structurelle et leur application aux pièces moulées par injection plastique. ↩

-

Découvrez comment le logiciel optimise l'épaisseur des parois pour minimiser les déformations : il est idéal pour identifier les points critiques d'une pièce, notamment les endroits où elle risque de se casser ou de provoquer des dysfonctionnements. ↩

-

Apprenez à concevoir des nervures idéales pour éviter les retassures et renforcer la structure : en règle générale, l’épaisseur des nervures ne doit pas dépasser 60 % de l’épaisseur nominale de la paroi. Il est essentiel de respecter un rapport nervures/paroi approprié. ↩

-

Découvrez des stratégies de refroidissement avancées pour améliorer les performances des moules : le refroidissement conforme est une méthode permettant d’introduire des canaux de refroidissement qui épousent de près la géométrie des pièces plus complexes. ↩

-

Découvrez des méthodes de démoulage réduisant le stress pour une meilleure qualité des pièces : Soyez actif·ve · Adoptez une alimentation saine · Évitez les mauvaises habitudes · Méditez · Riez davantage · Créez des liens avec les autres · Affirmez-vous · Essayez le yoga. ↩

-

Découvrez des méthodes pour stabiliser les dimensions dans des environnements à forte humidité : la seule solution consiste à ajouter un système de déshumidification dédié pour éliminer l’humidité indésirable tout en maintenant la température ambiante souhaitée. ↩