Vous subissez la pression de la hausse des coûts du moulage par injection ? Essayons de résoudre ce problème ensemble !

Pour réduire les coûts des moules d'injection, il convient d'optimiser la conception des pièces afin de minimiser leur complexité, de sélectionner des matériaux adaptés pour un bon rapport qualité-prix et d'augmenter les volumes de production lorsque cela est possible. Par ailleurs, collaborer avec des fournisseurs expérimentés peut permettre de réaliser des économies substantielles.

Réduire les coûts ne signifie pas pour autant sacrifier la qualité. Cet article explore en détail des stratégies pratiques pour optimiser le rapport coût-qualité dans le moulage par injection, et vous offre des informations précieuses à ne pas manquer.

L'optimisation de la conception permet de réduire les coûts des moules d'injection.Vrai

La simplification de la géométrie des pièces et des exigences de précision permet de réduire les coûts de fabrication.

- 1. Quels sont les principaux facteurs influençant les coûts des moules d'injection ?

- 2. Comment l'optimisation de la conception peut-elle contribuer à réduire les coûts des moules ?

- 3. Pourquoi le choix des matériaux est-il crucial pour un moulage rentable ?

- 4. Comment le volume de production et le choix du fournisseur influencent-ils le prix des moules ?

- 5. Conclusion

Quels sont les principaux facteurs influençant les coûts des moules d'injection ?

Découvrez les éléments essentiels qui déterminent le coût des moules d'injection, des subtilités de conception aux choix de matériaux et bien plus encore.

Le coût des moules d'injection dépend de la complexité de leur conception, du choix des matériaux, des procédés de fabrication, de leurs dimensions, de la taille des lots de production et du choix du fournisseur. Simplifier la conception, opter pour des matériaux économiques et optimiser les volumes de production permettent de maîtriser efficacement ces coûts.

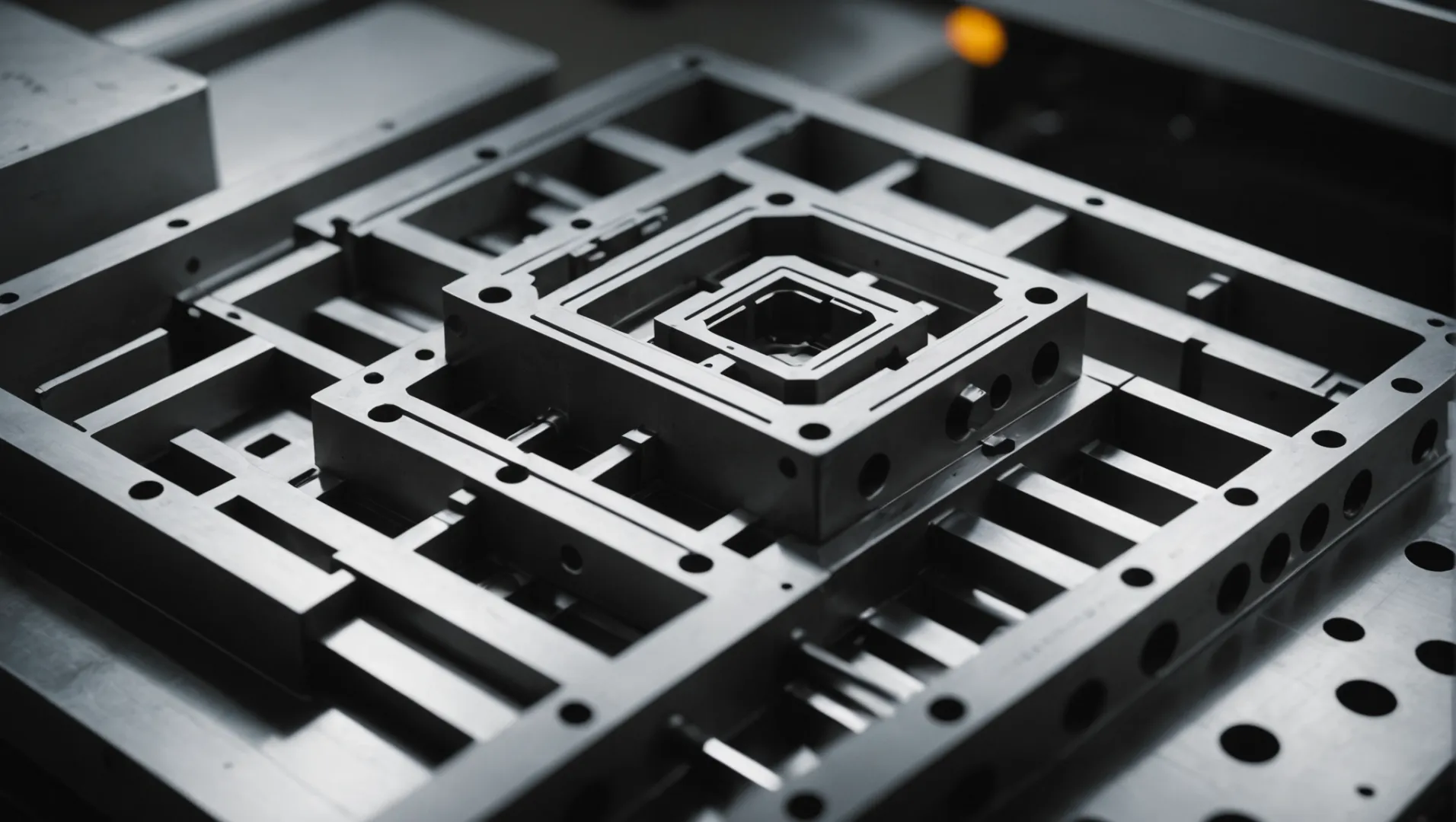

Conception et complexité des moules

La conception et la complexité du moule influent considérablement sur son coût. Les pièces aux géométries complexes, telles que des courbes complexes ou des cavités profondes, nécessitent des conceptions de moules sophistiquées intégrant des éléments comme des coulisseaux et des extracteurs de noyaux. Cette complexité peut engendrer une augmentation des coûts de fabrication, due à la nécessité d'un usinage de précision et de composants supplémentaires.

À l'inverse, des pièces de conception plus simples permettent de réduire le coût des moules grâce à une complexité de fabrication moindre. Ceci souligne l'importance d'une planification de conception réfléchie¹ afin de minimiser les complexités inutiles sans compromettre la fonctionnalité.

Sélection des matériaux

Le choix du matériau du moule est déterminant pour le coût. L'acier de haute qualité offre une excellente résistance à l'usure et une grande longévité, mais son prix est plus élevé. Pour les applications exigeant une grande durabilité, investir dans des matériaux supérieurs comme l'acier à outils H13 permet d'allonger la durée de vie du moule et de justifier ainsi l'investissement initial.

Les exigences particulières en matière de matériaux, telles que la résistance à la corrosion pour des applications spécifiques, augmentent encore les coûts. Il est essentiel de trouver un équilibre entre la qualité des matériaux et les contraintes budgétaires pour une production rentable² .

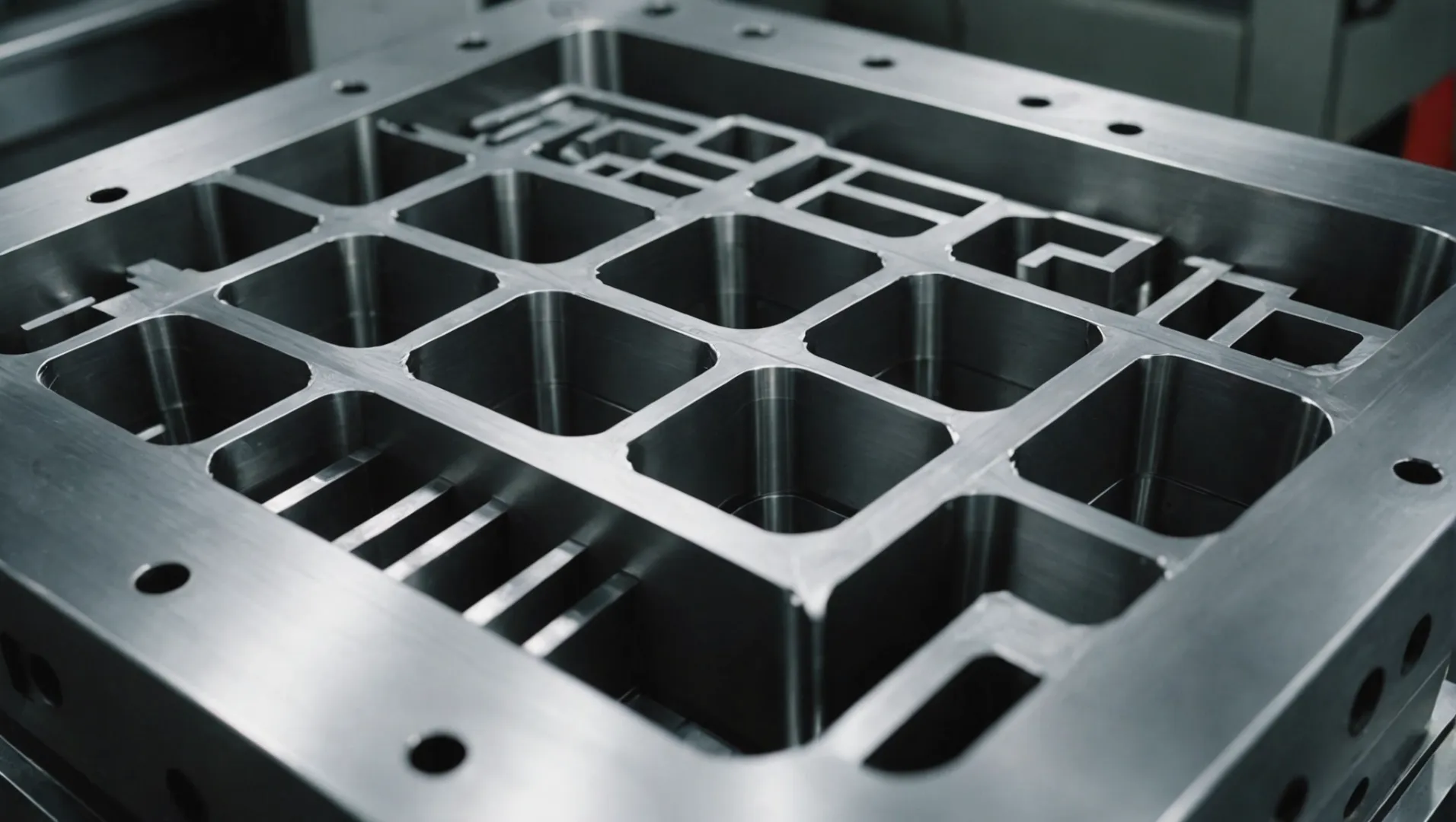

Processus de fabrication

Les procédés de fabrication avancés, tels que CNC et l'électroérosion, garantissent la précision mais engendrent des coûts plus élevés. Ces méthodes sont indispensables pour obtenir des tolérances serrées et des formes complexes. En revanche, les méthodes d'usinage traditionnelles peuvent réduire les dépenses, mais ne permettent pas toujours d'atteindre les exigences de précision pour toutes les pièces.

Les traitements de surface tels que la nitruration ou le chromage augmentent le coût mais améliorent les performances du moule en renforçant sa résistance à l'usure et en facilitant le démoulage. À terme, ces traitements permettent de réduire les coûts de maintenance et d'allonger la durée de vie du moule.

Taille du moule et lot de production

Les moules de plus grande taille nécessitent davantage de matériaux et des temps de traitement plus longs, ce qui augmente les coûts globaux. Cependant, ces coûts peuvent être compensés par des économies d'échelle grâce à la production en grande série. Un lot de production important permet de répartir le coût fixe du moule sur un plus grand nombre d'unités, réduisant ainsi le coût unitaire.

Pour les petites séries, envisagez des moules plus simples ou des méthodes de fabrication alternatives afin de maîtriser les coûts sans compromettre la qualité. Une planification stratégique de la production est essentielle pour optimiser la rentabilité.

Sélection des fournisseurs et modifications de conception

Choisir un fournisseur de moules réputé est un gage de qualité, mais peut engendrer un coût plus élevé. Les fournisseurs expérimentés offrent des conseils précieux et un service après-vente performant, contribuant ainsi à des économies à long terme.

De plus, les modifications de conception en cours de fabrication peuvent faire grimper les coûts de manière significative. Il est donc essentiel de finaliser les conceptions avant le lancement de la production afin d'éviter des reprises et des dépenses inutiles. Une communication efficace avec les fournisseurs dès la phase de conception permet d'éviter des ajustements coûteux ultérieurement.

La complexité des moules augmente les coûts de fabrication.Vrai

Les géométries complexes nécessitent un usinage précis et des composants supplémentaires.

Choisir un acier de haute qualité permet toujours de réduire les coûts des moules.FAUX

L'acier de haute qualité augmente les coûts initiaux mais prolonge la durée de vie du moule.

Comment l'optimisation de la conception peut-elle contribuer à réduire les coûts des moules ?

Exploitez le potentiel de l'optimisation de la conception pour réduire les coûts du moulage par injection sans sacrifier la qualité.

L'optimisation de la conception permet de réduire les coûts de moulage en simplifiant la géométrie des pièces, en abaissant les exigences de précision et en choisissant des procédés de fabrication économiques. En se concentrant sur ces aspects, les fabricants peuvent réduire considérablement leurs dépenses tout en préservant la fonctionnalité et l'esthétique.

Simplification de la géométrie des pièces

L'un des principaux moyens d'optimiser la conception pour réduire les coûts consiste à simplifier la géométrie de la pièce à mouler. Les conceptions complexes nécessitent souvent des moules sophistiqués, ce qui augmente non seulement le coût de fabrication initial, mais aussi la complexité de la maintenance et des réparations. En optant pour des formes géométriques plus simples, telles que des surfaces planes ou des courbes simples, on peut réduire le besoin de fonctionnalités avancées pour les moules, comme plusieurs coulisseaux ou des mécanismes d'extraction de noyau.

Par exemple, la transformation d'une pièce présentant des cavités profondes en une forme plus simple peut éliminer le besoin de composants de moule complexes. Ce changement à lui seul peut engendrer des économies substantielles.

Exigences de précision

Un autre facteur important est la précision. Plus les tolérances dimensionnelles sont serrées, plus le moule est coûteux en raison de la nécessité d'un usinage de haute précision et de matériaux de qualité. En réévaluant les exigences de précision, les fabricants peuvent opter pour des tolérances standard lorsque cela est possible, sans incidence sur les performances du produit.

Prenons l'exemple d'une pièce non critique initialement conçue avec une tolérance de 0,01 mm. En abaissant cette tolérance à 0,1 mm, il devient possible d'utiliser des techniques de moulage plus économiques.

Procédés de fabrication rentables

Le choix du procédé de fabrication approprié est crucial. Si les méthodes de haute précision comme CNC sont souvent nécessaires, elles sont également coûteuses. Lorsque cela est possible, les remplacer par des méthodes traditionnelles comme le fraisage ou le tournage permet de réduire considérablement les coûts.

Tableau : Comparaison des méthodes de fabrication

| Méthode | Précision | Coût | Utilisation typique |

|---|---|---|---|

| Usinage CNC | Haut | Haut | Formes complexes |

| Fraisage | Moyen | Moyen | Complexité simple à moyenne |

| Tournant | Faible | Faible | Pièces cylindriques |

Engagement collaboratif des fournisseurs

Collaborer étroitement avec des fournisseurs de moules expérimentés peut également générer des économies. Ces fournisseurs ont souvent une vision claire des pistes de réduction des coûts qui ne sont pas forcément évidentes lors de la phase de conception initiale. Les impliquer dès le début du processus de conception peut permettre d'obtenir des suggestions qui réduisent les coûts sans compromettre la qualité.

Pour en savoir plus sur la manière dont les fournisseurs peuvent influencer les coûts, consultez les stratégies d'engagement des fournisseurs 4. Cette ressource fournit des informations sur la façon de maximiser les relations avec les fournisseurs pour obtenir de meilleurs prix et services.

En se concentrant sur ces éléments, les fabricants peuvent parvenir à un équilibre entre qualité et rentabilité, ouvrant la voie à des pratiques de production plus durables.

La simplification de la géométrie des pièces permet de réduire les coûts des moules.Vrai

Des formes plus simples réduisent la complexité et diminuent les coûts de fabrication des moules.

Une haute précision augmente toujours le coût des moules.Vrai

Des tolérances plus strictes nécessitent un usinage de haute précision coûteux.

Pourquoi le choix des matériaux est-il crucial pour un moulage rentable ?

Choisir le bon matériau est essentiel pour réaliser un moulage rentable sans compromettre la qualité.

Le choix des matériaux influe sur la durée de vie, la précision et la rentabilité des moules. Les matériaux de haute qualité peuvent engendrer des coûts initiaux plus élevés, mais permettent de réduire les dépenses à long terme grâce à leur durabilité et leurs performances.

Le rôle de la qualité de l'acier dans la rentabilité des moules

Lorsqu'on considère la qualité de l'acier , il est essentiel de bien évaluer le rapport coût-bénéfice. Un acier de haute qualité comme le H13 offre une résistance à l'usure supérieure et supporte des pressions d'injection plus élevées, prolongeant ainsi la durée de vie du moule. Bien que plus cher à l'achat, il réduit la fréquence des remplacements et des réparations, ce qui permet de réaliser des économies à long terme.

Par exemple, les moules fabriqués à partir d'acier de qualité inférieure peuvent s'user et se déformer plus rapidement, ce qui entraîne une augmentation des temps d'arrêt et des coûts de maintenance.

Exigences particulières en matière de matériaux et leur impact

Dans certaines applications, les moules requièrent des matériaux spécifiques en raison de contraintes environnementales ou opérationnelles. Par exemple, les moules utilisés en milieu corrosif bénéficient de l'acier inoxydable résistant à la corrosion, malgré son coût plus élevé. Ceci garantit non seulement la longévité du moule, mais aussi la qualité des pièces moulées.

Lorsque des températures ou une dureté élevées sont requises, des alliages spéciaux peuvent améliorer considérablement les performances, mais à un coût plus élevé. Une évaluation précise de ces besoins permet d'éviter des dépenses inutiles tout en garantissant le bon fonctionnement du moule.

Comparaison du coût, de la précision et des performances

Le choix des matériaux en fonction des exigences de précision dimensionnelle est un autre facteur crucial. Les exigences de haute précision nécessitent des matériaux capables de supporter des techniques d'usinage avancées, telles que l'électroérosion ou l' CNC . Bien que ces techniques puissent engendrer des coûts supplémentaires, elles garantissent la production de pièces de haute qualité avec un minimum de défauts, réduisant ainsi les déchets et les retouches.

En résumé, le choix des matériaux ne se limite pas au coût initial ; il s’agit également d’évaluer les performances à long terme et la maintenance. La prise en compte de ces aspects peut engendrer des économies substantielles sur l’ensemble du cycle de vie du moule.

L'acier de haute qualité réduit les coûts de remplacement des moules.Vrai

L'acier de haute qualité comme le H13 prolonge la durée de vie du moule, ce qui permet de réaliser des économies sur les remplacements.

Les matériaux de faible qualité améliorent la précision du moule.FAUX

Les matériaux de mauvaise qualité entraînent une usure, réduisant ainsi la précision du moule.

Comment le volume de production et le choix du fournisseur influencent-ils le prix des moules ?

Le volume de production et le choix du fournisseur peuvent influencer considérablement le prix des moules dans le processus de moulage par injection, affectant à la fois les coûts initiaux et à long terme.

Des volumes de production plus élevés peuvent réduire les coûts unitaires des moules en répartissant l'investissement initial sur un plus grand nombre de produits, tandis que les fournisseurs expérimentés peuvent offrir une meilleure qualité à un prix plus élevé.

Le rôle du volume de production dans la tarification des moules

Le volume de production est un facteur déterminant de la rentabilité des moules d'injection. Pour les productions en grande série, les moules doivent résister à un plus grand nombre de cycles, ce qui implique l'utilisation de matériaux durables et de conceptions complexes, augmentant ainsi l'investissement initial. Toutefois, cet investissement peut être amorti sur un plus grand nombre d'unités, réduisant de fait le coût unitaire.

Par exemple, si un moule coûte 50 000 $ et permet de produire 100 000 pièces, le coût unitaire est de 0,50 $. En revanche, si ce même moule n'est utilisé que pour 10 000 pièces, le coût unitaire grimpe à 5,00 $. Par conséquent, l'optimisation du volume de production est une stratégie essentielle pour réduire les coûts de moule par pièce.

Choix du fournisseur : compromis entre prix et qualité

Choisir le bon fournisseur est une autre décision cruciale qui influe sur le prix des moules. Les fournisseurs réputés facturent souvent plus cher en raison de leur expertise et de leurs garanties de qualité, ce qui peut permettre de réaliser des économies à long terme grâce à une durée de vie accrue des moules et à un taux de défauts réduit.

| Type de fournisseur | Coût initial | Assurance qualité | Économies de coûts à long terme |

|---|---|---|---|

| Haut de gamme | Haut | Excellent | Significatif |

| milieu de gamme | Modéré | Bien | Modéré |

| Faible coût | Faible | Variable | Minimal |

Un fournisseur expérimenté peut également apporter des informations précieuses pour optimiser la conception du moule et le choix des matériaux, permettant ainsi de réduire davantage les coûts. Il est essentiel de trouver un équilibre entre le coût initial et les économies potentielles liées à la réduction des défauts et à l'allongement de la durée de vie du moule.

Équilibrer le volume de production et le choix des fournisseurs

Lorsqu'elles envisagent conjointement le volume de production et le choix des fournisseurs, les entreprises doivent évaluer leurs besoins spécifiques. Par exemple, si une précision et une durabilité élevées sont requises pour des productions en grande série, investir dans un fournisseur haut de gamme peut se justifier. En revanche, pour des séries limitées ou le développement de prototypes, un fournisseur de milieu de gamme peut suffire.

Comprendre ces dynamiques facilite la négociation des conditions avec les fournisseurs afin de trouver un équilibre optimal entre coût et qualité. Il est également utile d' huit études de cas d'entreprises similaires pour comprendre comment elles ont optimisé leurs coûts de moules grâce à une sélection stratégique des fournisseurs et à une gestion efficace des volumes.

Un volume de production plus élevé réduit les coûts unitaires des moules.Vrai

Répartir l'investissement initial sur un plus grand nombre d'unités permet de réduire le coût unitaire.

Les fournisseurs à bas prix offrent les meilleures économies à long terme.FAUX

Les fournisseurs à bas prix entraînent souvent des taux de défauts plus élevés et une durabilité moindre.

Conclusion

Comprendre les facteurs qui influencent le coût des moules d'injection permet de prendre des décisions éclairées. Optimisez les conceptions, sélectionnez les matériaux appropriés et choisissez les bons fournisseurs pour réaliser des économies sans compromettre la qualité.

-

Comprenez comment une conception réfléchie permet de réduire la complexité et les coûts des moules : il est important de bien comprendre vos objectifs et la fonction de votre pièce. Votre mouleur doit vouloir savoir à quoi sert la pièce, où elle est placée, comment elle fonctionne… ↩

-

Découvrez comment le choix des matériaux appropriés permet d'équilibrer qualité et coût : si le prix est un critère essentiel et que la rigidité et l'esthétique ne sont pas primordiales, optez pour le polypropylène (PP). Notre cube design est fabriqué en PP. Si vous avez besoin de quelque chose de… ↩

-

Explorez des stratégies d'optimisation de la production pour réduire les coûts des moules : établissez des partenariats stratégiques pour tirer parti des économies d'échelle, négocier des conditions avantageuses et accéder à de nouveaux marchés. ↩

-

Découvrez comment une collaboration efficace avec vos fournisseurs peut améliorer votre rentabilité : établissez des partenariats stratégiques pour tirer parti des économies d’échelle, négocier des conditions avantageuses et accéder à de nouveaux marchés. ↩

-

Découvrez comment un acier de haute qualité peut améliorer la durabilité des moules : stabilité lors du traitement thermique et résistance au ramollissement à haute température ; excellentes propriétés d’usure, particulièrement importantes pour prévenir… ↩

-

Découvrez pourquoi la précision est cruciale dans le choix des matériaux : le taux de retrait des matières premières de moulage a un impact considérable sur la précision dimensionnelle des pièces en plastique. Si la précision du moulage… ↩

-

Découvrez comment l'optimisation de la conception peut réduire considérablement les coûts des moules : Apprenez à optimiser la conception des moules pour un moulage par injection efficace et à améliorer la qualité des produits tout en réduisant les coûts. ↩

-

Découvrez des exemples concrets de stratégies d'optimisation des coûts : l'utilisation de noyaux à action latérale et d'autres mécanismes intégrés au moule peut augmenter les coûts d'outillage de 15 % à 30 %. Cela signifie que vous pourriez avoir à prévoir des coûts d'outillage supplémentaires… ↩