Vous êtes-vous déjà demandé comment sont fabriquées ces bouteilles en plastique parfaites que l'on voit partout ? Partons à la découverte du monde fascinant des moules préformés !

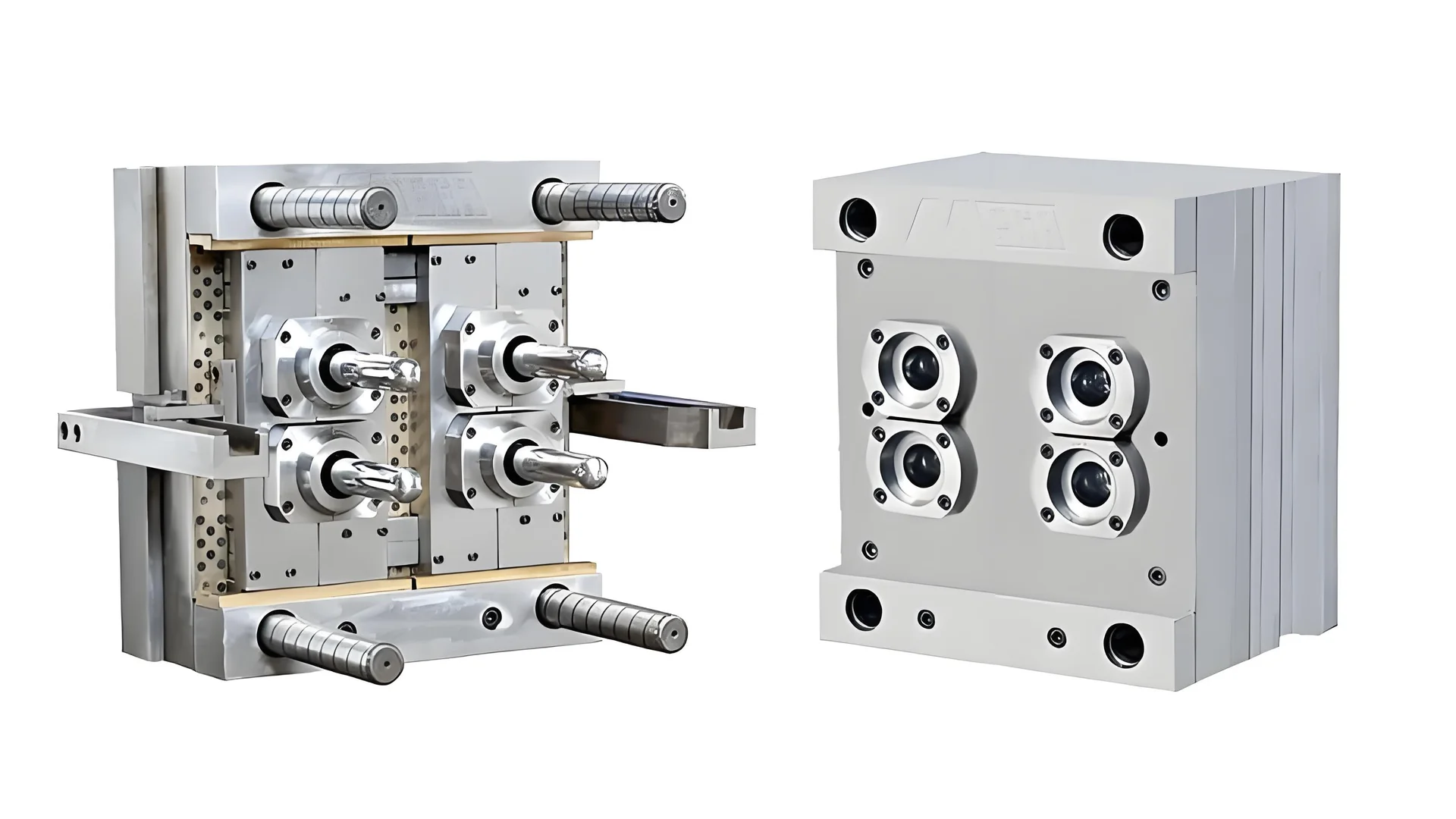

Un moule à préformes permet de créer des préformes de bouteilles PET en injectant du plastique fondu dans un moule. Ces préformes, munies d'un col fini, sont ensuite réchauffées et moulées par soufflage pour obtenir les formes finales, garantissant ainsi précision et efficacité.

Un moule de préforme est bien plus qu'un simple outil. Il est le cœur même du processus de fabrication des matières plastiques. Je me souviens de ma première découverte : c'était comme trouver un secret bien gardé. Ces moules spécialisés permettent de donner forme à des matières premières selon des modèles précis. Ils sont indispensables à des secteurs comme l'emballage, où les bouteilles et les contenants sont produits de manière efficace et précise.

Cet article explore la nature des moules préformés. Il aborde leur structure et les types de matériaux utilisés, ainsi que leur rôle dans l'industrie. La compréhension de ces concepts est essentielle et pourrait véritablement transformer votre travail et vos projets.

Les moules préformes sont utilisés exclusivement pour les composants métalliques.FAUX

Cette affirmation est fausse car les moules de préformes sont principalement utilisés pour les composants en plastique, et non en métal.

Les moules de préformes jouent un rôle crucial dans la fabrication des bouteilles en plastique.Vrai

Cette affirmation est vraie car les moules de préformes sont essentiels pour façonner efficacement le plastique en bouteilles.

- 1. Quels sont les composants clés d'un moule de préforme ?

- 2. Comment le choix des matériaux influence-t-il les performances des moules de préformes ?

- 3. Quel est le processus de fabrication des moules de préformes ?

- 4. Quels sont les secteurs qui tirent le plus grand profit des moules préformés ?

- 5. Quelles innovations façonnent l'avenir de la technologie de moulage des préformes ?

- 6. Conclusion

Quels sont les composants clés d'un moule de préforme ?

Avez-vous déjà songé à créer le moule de préforme idéal ? Toute personne ayant une expérience du monde complexe de la fabrication sait que la compréhension de ces pièces est essentielle à la réussite. Comprendre l’importance de ces composants est fondamental pour concevoir des produits performants.

Les principaux éléments d'un moule de préforme comprennent le noyau et la cavité, les canaux de refroidissement, les systèmes d'éjection, les broches de guidage, les bagues et les systèmes de ventilation. Ces composants sont essentiels : ils déterminent la qualité du produit final et influent sur l'efficacité du processus de fabrication. Leur connaissance approfondie permet d'améliorer considérablement la conception et les résultats de production.

Comprendre les moules de préformes :

Les moules de préformes sont essentiels à la fabrication de pièces préfabriquées, notamment d’articles en plastique comme les bouteilles en PET. Leur conception et leur structure ont un impact considérable sur la qualité et l’efficacité du processus de fabrication.

Composants clés d'un moule de préforme

-

Noyau et cavité :

le noyau et la cavité sont les éléments essentiels de tout moule de préforme. Le noyau crée l'espace intérieur, tandis que la cavité lui donne sa forme extérieure. Leur alignement parfait est indispensable pour garantir la précision des dimensions et la solidité du produit.- Choix des matériaux : Les matériaux que vous choisissez influent sur la durabilité et le coût. Voici quelques matériaux courants :

-

Les canaux de refroidissement

sont un élément essentiel du processus. Un refroidissement efficace permet de maîtriser les temps de cycle et de garantir une qualité de produit uniforme. Ces canaux dissipent efficacement la chaleur pendant le moulage, un facteur crucial pour des délais de production courts.- Considérations de conception : La mise en page varie en fonction de :

- La complexité de la pièce

- Le matériau utilisé

- Le temps de refroidissement nécessaire

- Explorez des techniques de refroidissement avancées pour un meilleur moulage.

-

Système d'éjection :

Imaginez : le produit refroidit et durcit parfaitement. Comment le démouler ? Les broches ou plaques d'éjection s'en chargent sans endommager la préforme.- Conception de la broche d'éjection : Une conception intelligente garantit :

- Des épingles sont placées pour réduire les marques sur la pièce

- L'éjection se fait en douceur et sans stress

-

Les goupilles et bagues de guidage

sont essentielles. Elles assurent un alignement précis du noyau et de la cavité lors du moulage. Un mauvais alignement peut engendrer des défauts. La précision est primordiale.- Importance de la précision : La précision influe sur :

- Performance du moule

- Qualité du produit

- Apprenez-en davantage sur le maintien de l'alignement.

-

Systèmes de ventilation

Enfin, les systèmes de ventilation. Une ventilation adéquate empêche l'air de s'accumuler dans les moules. Les poches d'air entraînent un remplissage incomplet ou des défauts de surface. Les systèmes de ventilation permettent d'évacuer l'air pendant l'injection. Le contrôle qualité en a besoin.- Types de conduits d'aération :

- Fentes d'aération : Permettent à l'air de s'échapper rapidement dans les moules de grande taille.

- Aérations à broches : plus petites, utilisées dans les conceptions détaillées.

- Découvrez des solutions de ventilation efficaces.

En conclusion,

la connaissance de ces éléments clés a grandement contribué à la conception de projets de meilleure qualité. Elle permet d'obtenir des résultats à la fois efficaces et de qualité. La précision dans la conception des moules et le choix judicieux des matériaux peuvent véritablement optimiser le processus de fabrication. C'est un apprentissage continu qui me passionne.

Comprendre les moules de préformes

Au cours de mon parcours de designer, j'ai appris à apprécier l'art et la science des moules de préformes. Lorsque j'ai débuté dans ce domaine, j'étais fasciné par les moules. Ils peuvent paraître simples, mais ils déterminent la qualité du produit final. C'est un peu comme le travail d'un sculpteur : chaque élément joue un rôle essentiel dans la création du résultat final. Explorons ensemble ces composants

Composants clés d'un moule de préforme

- Noyau et cavité

Le noyau et l'empreinte sont les éléments essentiels de tout moule de préforme. Ils définissent la forme et la structure interne du produit final. Le noyau est la partie intérieure qui crée l'espace creux, tandis que l'empreinte forme la forme extérieure. Ensemble, ils doivent être parfaitement alignés pour garantir la précision dimensionnelle et l'intégrité du produit.- Choix des matériaux : Le choix des matériaux pour ces composants peut avoir une incidence sur leur durabilité et leur coût. Voici quelques matériaux courants :

| Type de matériau | Caractéristiques | Cas d'utilisation |

|---|---|---|

| Acier | Haute résistance, bonne résistance à l'usure | séries de production importantes |

| Aluminium | Léger et économique | Production en faible volume |

-

Canaux de refroidissement

Un refroidissement efficace est essentiel pour maintenir les temps de cycle et garantir une qualité de produit uniforme. Les canaux de refroidissement sont stratégiquement placés à l'intérieur du moule afin de dissiper efficacement la chaleur pendant le processus de moulage.- Considérations de conceptionLa disposition des canaux de refroidissement peut varier en fonction de :

- La complexité de la pièce produite

- Le matériau utilisé

- Le temps de refroidissement requis

- Explorez des techniques de refroidissement avancées¹ pour optimiser votre processus de moulage.

- Considérations de conceptionLa disposition des canaux de refroidissement peut varier en fonction de :

-

Système d'éjection

Une fois le produit refroidi et solidifié, il doit être éjecté du moule. Un système d'éjection, comprenant par exemple des broches ou des plaques d'éjection, facilite cette opération sans endommager la préforme nouvellement formée.- Conception de la broche d'éjectionUne conception appropriée garantit que :

- Les broches sont positionnées de manière à minimiser les marques sur la pièce

- L'éjection se fait sans à-coups et sans contrainte sur le moule

- Conception de la broche d'éjectionUne conception appropriée garantit que :

-

Les broches et bagues de guidage

sont essentielles pour garantir un alignement correct du noyau et de la cavité lors du moulage. Un mauvais alignement peut entraîner des défauts dans le produit fini.- Importance de la précisionLa précision de ces composants influe sur :

- Performance globale du moule

- Qualité du produit

- Apprenez-en davantage sur le maintien de l'alignement2.

- Importance de la précisionLa précision de ces composants influe sur :

-

Systèmes de ventilation

Une ventilation adéquate est indispensable pour éviter l'emprisonnement d'air dans le moule, ce qui peut engendrer des défauts tels qu'un remplissage incomplet ou des imperfections de surface. Les systèmes de ventilation permettent d'évacuer l'air pendant l'injection.- Types de conduits d'aération:

- Fentes d'aération : Utilisées pour les moules de grande taille où l'air doit s'échapper rapidement.

- Aérations à broches : Plus petites et souvent utilisées dans des motifs complexes.

- Découvrez des solutions de ventilation efficaces3.

- Types de conduits d'aération:

Conclusion

Comprendre ces éléments clés d'un moule de préforme permet aux concepteurs comme Jacky d'optimiser leurs conceptions pour une efficacité et une qualité de produit optimales. En privilégiant la précision dans la conception du moule et en utilisant des matériaux appropriés, les fabricants peuvent améliorer considérablement leurs processus de production.

Les canaux de refroidissement sont essentiels pour une qualité de produit uniforme.Vrai

Les canaux de refroidissement dissipent la chaleur pendant le moulage, assurant des températures constantes et prévenant les défauts, ce qui est essentiel pour des produits en plastique de haute qualité.

Les systèmes d'éjection sont inutiles dans les moules de préformes.FAUX

Les systèmes d'éjection sont essentiels pour retirer en toute sécurité les produits finis des moules sans les endommager, ce qui en fait un élément nécessaire dans la conception des moules de préformes.

Comment le choix des matériaux influence-t-il les performances des moules de préformes ?

Avez-vous déjà réfléchi à l'influence des matériaux que nous choisissons sur les performances des moules de préformes ? Moi, oui ! Connaître ces choix de matériaux a un impact non seulement sur l'efficacité de notre production, mais aussi sur la qualité globale des produits que nous fabriquons.

Le choix des matériaux influe considérablement sur les performances des moules de préformes, car il détermine leur durabilité, leur précision et leur coût. Les moules métalliques offrent robustesse et longévité, tandis que les moules en plastique privilégient la flexibilité et permettent de réduire les coûts. Ces différences ont des répercussions sur la vitesse de production et la qualité des produits. Approfondissons ce sujet important !

Importance du choix des matériaux pour la performance des moules :

Le choix des matériaux est crucial pour la performance des moules de préformes. Chaque matériau possède des propriétés uniques, qui influent sur l’efficacité du moule et la qualité des pièces produites.

Par exemple, les moules en acier offrent robustesse et résistance à l'usure. Je me souviens d'un projet nécessitant des composants complexes soumis à une pression élevée. Les moules en acier ont parfaitement fonctionné, garantissant une précision constante. En revanche, les moules en plastique, légers et économiques, conviennent mieux aux conceptions simples. Cependant, ils sont moins performants sous fortes contraintes.

La connaissance de ces caractéristiques permet de faire des choix éclairés. Ma collègue Jacky choisit judicieusement le matériau en fonction des besoins de chaque composant.

Caractéristiques structurelles influencées par le matériau

La conception de la structure du moule est également essentielle à la performance. Voici les principaux aspects affectés par le matériau :

Précision de forme et dimensionnelle : Le matériau choisi doit résister aux contraintes pour que les produits répondent aux exigences dimensionnelles strictes. J’ai déjà travaillé sur un projet où la précision d’un moule en acier sous l’effet de la chaleur nous a permis d’éviter des erreurs coûteuses.

Composants : Les moules comportent de nombreuses pièces, comme les gabarits et les cadres. Le choix du matériau des gabarits influe sur la finition de surface, et donc sur l’aspect et la fonctionnalité. Je me souviens très bien d’avoir remplacé les gabarits en plastique par des gabarits en acier, ce qui a considérablement amélioré la qualité du produit.

Types de matériaux et leur impact

-

Matériaux métalliques :

Les moules métalliques sont robustes. Les aciers de nuances telles que le NAK80 et le S136 offrent :

une haute résistance à l’usure : ils supportent des cycles répétés avec une usure minimale, ce qui est idéal pour la production en grande série ;

une bonne tolérance à la température : ils restent stables à chaud, garantissant ainsi une grande homogénéité. -

Les moules en plastique

conviennent aux pièces de petite taille ou simples en raison de leur coût réduit. Cependant :

Durabilité limitée : ils peuvent ne pas bien résister aux fortes contraintes.

Précision moindre : ils ne conviennent pas aux applications nécessitant des tolérances serrées. -

Matériaux composites

: Les moules composites associent différents matériaux pour en exploiter les atouts. Par exemple :

Composites renforcés de fibres : Offrant une excellente qualité de surface tout en étant légers, ils sont idéaux pour réduire les coûts de production.

Performances équilibrées : Ils optimisent le coût et la durée de vie pour diverses applications.

Domaines d'application influençant le choix des matériaux :

Les besoins spécifiques de chaque secteur déterminent souvent le choix des matériaux pour les moules :

Industrie du bâtiment : Nécessite des moules robustes pour les pièces de grande taille et de précision. Les moules métalliques sont privilégiés.

Génie civil : Requiert des moules durables pour la production continue d'éléments d'infrastructure.

Aménagement paysager : Utilise des moules en plastique pour des conceptions complexes et rapides, sans exiger une grande durabilité.

La compréhension de ces applications a guidé mes décisions lors de mes précédents projets. Je m'efforce toujours de choisir judicieusement en fonction des performances attendues.

En conclusion, le choix des matériaux est une affaire personnelle. Il influe sur la qualité et l'efficacité de notre travail. Chaque projet me rappelle l'importance de ces choix. Ils façonnent le produit final et nous procurent une grande satisfaction professionnelle.

Importance du choix des matériaux pour les performances des moules

Lorsque j'ai débuté dans la conception de moules, j'ai été surpris de constater à quel point le choix des matériaux influe sur leurs performances. Il ne s'agit pas seulement de choisir un matériau résistant ; il faut trouver le juste équilibre entre durabilité, précision et coût. J'ai pris conscience de cette nécessité lors d'un projet complexe. J'ai alors réalisé combien il est crucial de sélectionner le matériau adapté à chaque application. J'ai appris cette leçon à mes dépens.

Caractéristiques structurelles influencées par le matériau

La conception structurelle d'un moule joue également un rôle crucial dans ses performances. Parmi les aspects clés influencés par le choix des matériaux, on peut citer :

- Précision de forme et dimensionnelle : Le matériau choisi doit conserver sa forme sous les contraintes opérationnelles afin de garantir que les produits finaux respectent des tolérances dimensionnelles strictes.

- Composants : Les moules sont composés de différentes pièces, telles que des gabarits et des cadres. Le matériau utilisé pour les gabarits influe directement sur la finition de surface des pièces moulées, affectant ainsi leur esthétique et leur fonctionnalité.

| Composant | Type de matériau | Avantages |

|---|---|---|

| Modèle | Acier | Haute résistance, excellent état de surface |

| Cadre | Composite | Léger et robuste |

| Connecteurs | Métal | connexions durables et sécurisées |

| Dispositif de démoulage | Plastique | Économique et facile à manipuler |

Types de matériaux et leur impact

1. Matériaux métalliques

Les moules métalliques sont couramment utilisés en raison de leur robustesse. L'acier, notamment les nuances comme le NAK80 et le S136 , offre :

- Haute résistance à l'usure : Garantit que les moules peuvent supporter des cycles répétitifs sans usure significative.

- Tolérance à la température : Maintient la stabilité et les performances pendant les processus de chauffage.

Pour en savoir plus sur les propriétés des différents types d’acier, consultez ce guide de sélection des matériaux 4 .

2. Matières plastiques

Les moules en plastique sont privilégiés pour les petites pièces ou les formes moins complexes en raison de leur coût inférieur. Cependant :

- Durabilité limitée : Ils peuvent ne pas résister aux mêmes contraintes que les moules métalliques.

- Précision moindre : Ne convient pas aux applications de haute précision où des tolérances serrées sont essentielles.

Vous pouvez explorer plus en détail les avantages et les inconvénients des moules en plastique 5 .

3. Matériaux composites

Les moules composites associent plusieurs matériaux pour tirer parti de leurs avantages. Par exemple :

- Composites renforcés de fibres : Ils offrent une excellente qualité de surface et un poids réduit tout en assurant un soutien adéquat grâce à des renforts métalliques.

- Performances améliorées : Ces moules offrent des performances supérieures dans diverses applications, assurant un équilibre optimal entre coût et durée de vie.

Pour en savoir plus sur les matériaux composites dans la conception de moules, consultez cet aperçu des matériaux composites 6 .

Domaines d'application influençant le choix des matériaux

Les différentes industries imposent des exigences spécifiques en matière de performance des moules, influençant ainsi le choix des matériaux :

- Industrie de la construction : Elle nécessite des moules capables de produire de grands composants préfabriqués aux dimensions précises ; de ce fait, les moules métalliques sont souvent privilégiés pour leur robustesse.

- Génie municipal : Les moules doivent être suffisamment résistants pour produire divers éléments d'infrastructure de manière constante et efficace.

- Aménagement paysager et jardinage : Dans ce domaine, les moules en plastique permettent de créer rapidement des motifs complexes sans nécessiter une grande durabilité.

Comprendre ces applications permet de prendre des décisions éclairées concernant le choix des matériaux en fonction des performances attendues. Pour plus d'informations sur les exigences spécifiques à chaque application, consultez l' analyse sectorielle n° 7 .

Les moules métalliques offrent une meilleure précision dimensionnelle que les moules en plastique.Vrai

Les moules métalliques, notamment en acier, conservent leur forme sous contrainte, garantissant des dimensions précises contrairement aux moules en plastique qui peuvent se déformer facilement.

Les moules en plastique sont toujours plus économiques que les moules en métal.FAUX

Bien que les moules en plastique soient généralement moins chers, leur durabilité et leur précision moindres peuvent entraîner des coûts plus élevés dans les applications à grand volume.

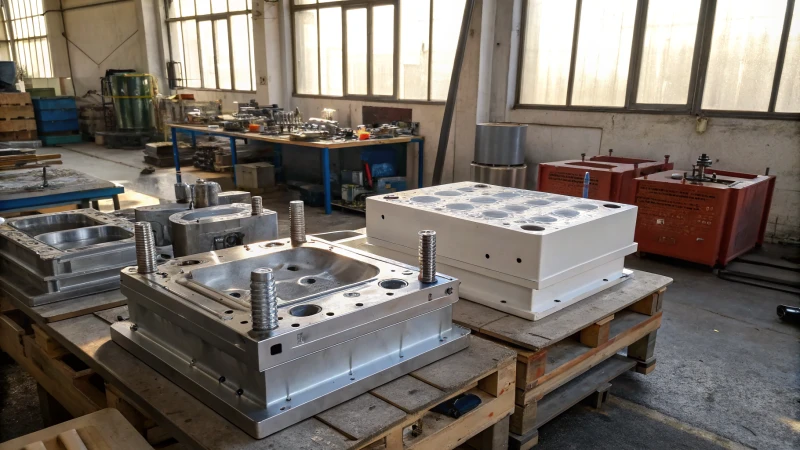

Quel est le processus de fabrication des moules de préformes ?

Vous êtes-vous déjà demandé comment sont fabriquées ces pièces en plastique aux formes parfaites, comme les bouteilles que nous utilisons tous les jours ? Explorons le monde fascinant des moules préformés et découvrons leur processus de fabrication !

Le processus de fabrication des moules de préformes comprend plusieurs étapes. Tout d'abord, les concepteurs travaillent sur la conception. Ensuite, des experts sélectionnent les matériaux. Puis, l'usinage a lieu. Des tests suivent l'usinage. Enfin, les producteurs créent les préformes par moulage par injection. Chaque étape est cruciale. Chacune d'elles garantit la précision et la qualité nécessaires à la fabrication de pièces en plastique fiables.

Comprendre les moules de préformes dans la fabrication

La fabrication des moules de préformes est cruciale pour la production de composants en plastique, notamment pour la fabrication de bouteilles en PET. Ce processus comprend plusieurs étapes clés, chacune essentielle pour garantir des produits de haute qualité.

1. Conception du moule

La première étape de la création d'un moule pour préformes est la phase de conception. Les concepteurs utilisent un logiciel de CAO pour créer des modèles 3D précis des moules, en tenant compte des dimensions et des caractéristiques requises pour les préformes. La conception du moule doit garantir :

- Précision de la forme : La forme du produit final est déterminée par la conception du moule.

- Précision dimensionnelle : Une haute précision est nécessaire pour garantir un ajustement correct lors du montage.

Cette étape implique souvent une collaboration entre les concepteurs de produits et les ingénieurs afin de finaliser les spécifications du moule. Pour en savoir plus sur les processus de conception, consultez ce guide détaillé 8 .

2. Sélection des matériaux

Le choix des matériaux pour les moules de préformes est essentiel. Généralement, les moules sont fabriqués à partir de :

| Type de matériau | Avantages | Inconvénients |

|---|---|---|

| Métal | Haute résistance et durabilité | Plus cher ; plus lourd |

| Plastique | Léger ; peu coûteux | Moins durable ; durée de vie plus courte |

| Composite | Combine les atouts du métal et du plastique | Peut être complexe à fabriquer |

Les moules métalliques sont privilégiés pour leur robustesse, tandis que les moules en plastique peuvent être utilisés pour des applications moins exigeantes. Le choix dépend du volume de production et de la complexité des préformes requises. Pour en savoir plus sur les matériaux, consultez cet article instructif 9 .

3. Fabrication du moule

Une fois la conception et les matériaux finalisés, le processus de fabrication commence :

- Usinage CNC : Cette technique est couramment utilisée pour les moules métalliques, où les machines CNC sculptent le moule dans des blocs de matériau massif avec une grande précision.

- Moulage par injection : Pour les moules en plastique, les techniques de moulage par injection peuvent être utilisées pour créer efficacement des formes complexes.

L'étape de fabrication est cruciale pour garantir le respect de toutes les spécifications et éviter les problèmes de production. Pour en savoir plus sur les procédés CNC, consultez la ressource informative 10 .

4. Tests et contrôle de la qualité

Après fabrication, chaque moule est soumis à des tests rigoureux afin de garantir sa conformité aux normes requises. Cela comprend :

- Contrôles dimensionnels : Vérification que toutes les mesures sont conformes aux spécifications de conception.

- Tests de performance : Évaluation des performances du moule dans des conditions de production réelles.

Le contrôle qualité garantit que seuls les moules répondant à tous les critères sont utilisés en production, minimisant ainsi les défauts des préformes. Pour des conseils sur les pratiques d'assurance qualité, consultez le manuel de contrôle qualité 11 .

5. Production de préformes

Une fois les moules testés et en place, la production proprement dite des préformes peut commencer. Le processus comprend généralement les étapes suivantes :

- Moulage par injection : du plastique chauffé (comme le PET) est injecté dans le moule sous haute pression.

- Refroidissement : Le matériau refroidit et se solidifie pour prendre la forme de la préforme avant d'être éjecté du moule.

Ce cycle complet peut être répété plusieurs fois, permettant une production en série efficace de préformes de haute qualité prêtes pour le soufflage en bouteilles. Pour une compréhension plus approfondie des techniques de moulage par injection, consultez cette présentation détaillée <sup>12</sup> .

Les moules préformes sont principalement utilisés pour la production de bouteilles en PET.Vrai

Les moules à préformes sont essentiels à la fabrication des préformes, qui sont les formes initiales utilisées pour créer des bouteilles en PET par moulage par soufflage.

L'usinage CNC n'est pas utilisé pour la fabrication de moules métalliques.FAUX

L'usinage CNC est une technique courante pour la création de moules métalliques précis dans le processus de fabrication des préformes.

Quels sont les secteurs qui tirent le plus grand profit des moules préformés ?

Prenez un instant pour découvrir l'univers fascinant des moules de préformes. De nombreux secteurs industriels utilisent ces moules pour fabriquer des pièces précises et de haute qualité. Leur influence considérable vous surprendra sans doute !

Les moules de préformes sont essentiels à des secteurs comme la construction, les travaux publics, l'aménagement paysager, l'emballage et l'automobile. Ils permettent de produire des pièces préfabriquées avec une grande précision. Ces moules améliorent l'efficacité et la qualité dans de nombreuses applications.

Comprendre les moules de préformes

Les moules de préformes jouent un rôle discret mais essentiel dans la fabrication. Ils permettent un assemblage précis. Ma première expérience avec ces moules a été fascinante par leur précision. Ils permettent de créer des pièces d'une grande exactitude. Leur conception robuste garantit des produits fiables et performants.

Dans le secteur de la construction, de panneaux muraux préfabriqués et de bordures de trottoir à l'aide de ces moules témoigne de leur polyvalence. De plus, ces moules permettent un assemblage rapide sur les chantiers, ce qui améliore la productivité.

Principaux secteurs industriels utilisant des moules de préformes

Les moules de préformes trouvent des applications dans de nombreux secteurs :

| Industrie | Applications |

|---|---|

| Construction | Panneaux muraux préfabriqués, dalles de plancher, escaliers |

| Génie municipal | Bordures de trottoir, tuyaux de drainage |

| Aménagement paysager et jardinage | pots de fleurs, éléments décoratifs |

| Conditionnement | Bouteilles, récipients pour aliments et boissons |

| Automobile | Composants pour l'assemblage de véhicules |

Industrie du bâtiment

Dans le secteur de la construction, les moules de préformes sont essentiels à la production de composants indispensables aux pratiques de construction modernes. Ils permettent la fabrication rapide d'éléments tels que :

- Panneaux muraux préfabriqués : réduction de la main-d’œuvre sur chantier et du gaspillage de matériaux.

- Poutres et colonnes préfabriquées : Amélioration de l'intégrité structurelle et de la rapidité d'assemblage.

Ces avancées permettent non seulement de gagner du temps, mais aussi d'améliorer la qualité des projets. Apprenez-en davantage sur les technologies de construction. C'est vraiment passionnant !

Génie municipal

En génie municipal, les moules de préformes façonnent les infrastructures du quotidien. J'admire souvent :

- Bordures de trottoir : Garantir l'uniformité dans les villes.

- Plaques d'égout : essentielles pour la sécurité publique.

Les éléments préfabriqués permettent aux villes de maintenir des normes de construction élevées tout en réalisant rapidement leurs projets. Découvrez-en plus sur le génie municipal. Il y a beaucoup à explorer !

Aménagement paysager et jardinage

En aménagement paysager, les concepteurs adorent les moules préformés. J'aime voir :

- Jardinières préfabriquées : Elles facilitent l'aménagement du jardin.

- Pierres de rocaille décoratives : Elles ajoutent du charme aux espaces extérieurs.

Ces moules stimulent la créativité et offrent des possibilités pour tous les styles. Découvrez les tendances en matière d'aménagement paysager. De nombreuses ressources d'experts sont à votre disposition !

Industrie de l'emballage

Dans le domaine de l'emballage, les moules de préformes sont essentiels. Ils permettent de créer :

- Bouteilles en plastique : nécessaires pour les boissons comme l'eau et les jus de fruits.

- Contenants : Pour divers produits de consommation.

Ces moules permettent des cadences de production élevées tout en garantissant la qualité. Découvrez des innovations en matière d'emballage . Un tout nouveau monde s'ouvre à vous !

Secteur automobile

Dans l'industrie automobile, les moules de préformes sont essentiels à la fabrication des pièces automobiles. Je suis fasciné par la manière dont ils contribuent à leur fabrication :

- Tableaux de bord et garnitures intérieures : Améliorer l'esthétique et la fonctionnalité.

- Éléments du soubassement : essentiels à la sécurité et à la stabilité.

L'utilisation de moules préformés dans la production automobile démontre leur importance dans la conception des voitures. Restez informé(e) sur l'industrie automobile ! Cela en vaut la peine !

Les moules de préformes sont essentiels dans le secteur de la construction.Vrai

Ces moules sont essentiels à la production de composants préfabriqués tels que les panneaux muraux et les poutres, optimisant ainsi les processus de construction.

Les moules préformes ne sont pas utilisés dans l'industrie de l'emballage.FAUX

Cette affirmation est fausse ; les moules préformes sont indispensables à la fabrication des contenants et des bouteilles pour l'emballage.

Quelles innovations façonnent l'avenir de la technologie de moulage des préformes ?

Avez-vous déjà réfléchi à la façon dont les nouvelles technologies de prémoulage transforment nos méthodes de production ? Des progrès passionnants sont en cours. Elles améliorent non seulement notre productivité, mais contribuent également à rendre notre industrie plus respectueuse de l’environnement.

Les progrès réalisés en matière de matériaux, de conception structurelle et d'applications façonnent l'avenir de la technologie de moulage de préformes. De nombreux secteurs industriels bénéficient d'une efficacité et d'une durabilité accrues. Cette évolution témoigne d'une tendance vers des pratiques plus innovantes et écologiques, qui trouvent un écho favorable auprès des fabricants comme des consommateurs. C'est indéniable.

Définition de la technologie de moulage de préformes

La technologie du prémoulage utilise des moules spéciaux qui transforment des matières premières, comme le béton ou le plastique, en formes parfaites. Imaginez un tour de magie, mais en réalité ! Dans le secteur de la construction, ces moules permettent de façonner des panneaux muraux et des dalles de plancher qui peuvent être assemblés sur place, simplifiant ainsi le processus de construction. Ce procédé rend la construction plus rapide et plus efficace. La compréhension de ce principe de base nous aide à appréhender les innovations à venir.

Innovations dans les types de matériaux

Les progrès réalisés dans le domaine des matériaux ont profondément transformé la production de composants préfabriqués. J'ai travaillé sur un projet qui nécessitait des matériaux de moule parfaits pour un nouveau produit. Certains matériaux sont devenus essentiels ces derniers temps :

| Type de matériau | Description |

|---|---|

| Matériaux métalliques | Les moules en acier sont prédominants en raison de leur haute résistance et de leur durabilité. Par exemple, les aciers NAK80 et S136 sont couramment utilisés pour leur résistance à l'usure. |

| Matériaux plastiques | Légers et économiques, ils sont généralement utilisés pour les petites pièces où la précision n'est pas essentielle. Les plastiques couramment utilisés comprennent le polypropylène (PP) et le polychlorure de vinyle (PVC). |

| Matériaux composites | Ces matériaux combinent les atouts des métaux et des plastiques, utilisant des composites renforcés de fibres pour les gabarits et des squelettes métalliques pour le support structurel. |

Les recherches en cours sur les matériaux composites sont particulièrement remarquables car elles promettent de meilleures performances de moulage tout en réduisant les coûts de production. Découvrez les innovations en matière de composites 14 .

Améliorations des caractéristiques structurelles

Les innovations structurelles ont un impact considérable sur l'efficacité des moules. L'ingénierie de précision nous permet désormais d'atteindre une précision dimensionnelle et de forme remarquable, essentielle pour un assemblage parfait des composants. Parmi les principales caractéristiques :

- Haute précision dimensionnelle : Les nouvelles méthodes de fabrication permettent un contrôle plus strict de la conception des moules.

- Composants avancés : Les moules modernes sont souvent équipés de dispositifs de démoulage et de connecteurs complexes qui facilitent la production.

Ces améliorations permettent de réduire considérablement les déchets et les réparations, tout en s'inscrivant dans une démarche de fabrication durable. section 15 sur les améliorations structurelles .

Extension des domaines d'application

Autre aspect passionnant : les nouvelles applications des moules en dehors du secteur de la construction traditionnel. Lors d’un projet précédent, nous les avons utilisés en génie municipal ; leur polyvalence était impressionnante ! Les moules jouent désormais un rôle important dans de nombreux secteurs :

- Génie municipal : Les moules permettent de créer des éléments uniformes comme les bordures de trottoir et les tuyaux de drainage, ce qui accélère la construction tout en garantissant l’uniformité.

- Aménagement paysager : Des moules innovants permettent de fabriquer des objets tels que des pots de fleurs et des pierres de rocaille finement travaillées qui embellissent les espaces extérieurs.

Cette large utilisation témoigne de la flexibilité de la technologie de moulage tout en soulignant son rôle croissant dans le développement durable dans divers domaines. Découvrez les innovations d'application 16 .

Les matériaux composites améliorent les performances des moules et réduisent les coûts.Vrai

Les innovations dans le domaine des matériaux composites améliorent l'efficacité de la technologie de moulage des préformes tout en réduisant les coûts de production, ce qui en fait un axe de développement clé pour l'industrie.

Les moules préformes ne sont utilisés que dans le secteur de la construction.FAUX

Les moules préfabriqués sont utilisés dans divers domaines, notamment le génie municipal et l'aménagement paysager, démontrant ainsi leur polyvalence au-delà de la simple construction.

Conclusion

Les moules de préformes permettent de donner aux matières premières des formes précises, essentielles pour des secteurs comme la construction et l'emballage, améliorant ainsi l'efficacité et la qualité des produits.

-

En cliquant sur ce lien, vous découvrirez des techniques avancées qui peuvent grandement améliorer la conception de votre système de refroidissement dans les moules. ↩

-

Cette ressource est idéale pour comprendre comment maintenir l'alignement des composants de moule, un élément essentiel pour une production de haute qualité. ↩

-

Ce lien vous permettra de découvrir des solutions de ventilation efficaces qui peuvent améliorer votre processus de moulage en minimisant les défauts. ↩

-

En cliquant sur ce lien, vous obtiendrez des informations complètes sur les propriétés des matériaux, essentielles pour les décisions de conception des moules. ↩

-

Explorez ce lien pour comprendre les avantages et les inconvénients de l'utilisation de moules en plastique par rapport aux moules en métal dans la fabrication. ↩

-

Ce lien offre des informations précieuses sur les matériaux composites utilisés dans les moules, améliorant ainsi votre compréhension des techniques avancées de conception de moules. ↩

-

Ce lien vous guidera à travers les exigences spécifiques à l'industrie en matière de matériaux de moules, vous aidant ainsi à faire des choix éclairés en fonction de votre application. ↩

-

Ce lien offre des informations précieuses sur les détails complexes des processus de fabrication des moules de préformes. ↩

-

Découvrez l'usinage CNC et son rôle dans la création de moules précis pour une qualité et une efficacité accrues. ↩

-

Découvrez les différents matériaux utilisés dans les moules de préformes et leurs avantages pour diverses applications. ↩

-

Comprendre comment les pratiques de contrôle de la qualité sont intégrées au processus de fabrication des moules pour obtenir des résultats supérieurs. ↩

-

Explorez les techniques de moulage par injection et leur importance dans la production en série de composants en plastique. ↩

-

Explorez ce lien pour mieux comprendre comment les moules de préformes contribuent au processus de fabrication dans différents secteurs industriels. ↩

-

En cliquant sur ce lien, vous obtiendrez des informations détaillées sur les dernières tendances et technologies en matière de moulage de préformes, vous permettant ainsi de rester à la pointe de votre secteur. ↩

-

Ce lien vous donnera accès à des informations complètes sur les avancées structurelles des moules de préformes, ce qui vous permettra de mieux comprendre les innovations actuelles. ↩

-

En explorant ce lien, vous découvrirez comment les moules préfabriqués sont utilisés dans différents secteurs industriels, ce qui élargira vos connaissances. ↩