Le moulage par injection est une technique fondamentale de la fabrication moderne, permettant de produire des pièces en plastique de pour des secteurs aussi variés que l'automobile et les biens de consommation. Au cœur de ce procédé se trouve la cavité , un élément essentiel qui détermine la forme extérieure de la pièce moulée. Cet article explore en détail la nature de la cavité , ainsi une analyse approfondie et accessible à tous ceux qui souhaitent maîtriser cet aspect fondamental du moulage par injection .

La cavité en moulage par injection est l'espace creux à l'intérieur du moule qui définit la forme extérieure d'une pièce en plastique, travaillant avec le noyau pour assurer la précision, la qualité et l'efficacité dans la production en grande série.

Comprendre le rôle de la cavité permet d'optimiser la conception des moules et d'améliorer la qualité des pièces. Examinons son fonctionnement, son importance et ses applications concrètes.

La cavité détermine à elle seule la forme finale d'une pièce moulée par injection.FAUX

Tandis que la cavité façonne la surface externe, elle fonctionne de concert avec le noyau, qui forme les caractéristiques internes, pour définir la géométrie complète de la pièce.

Qu'est-ce qu'une cavité et comment fonctionne-t-elle ?

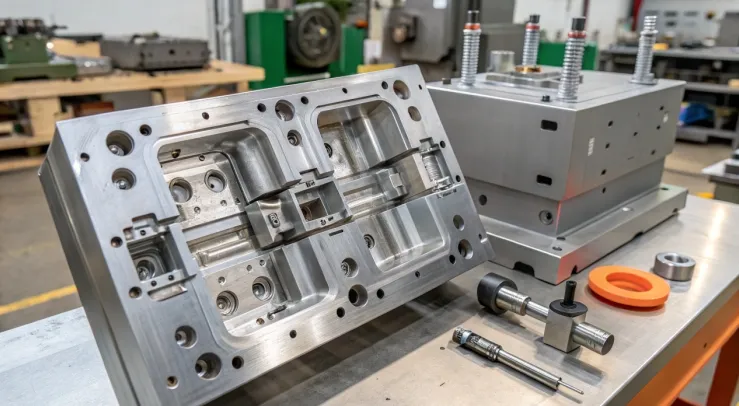

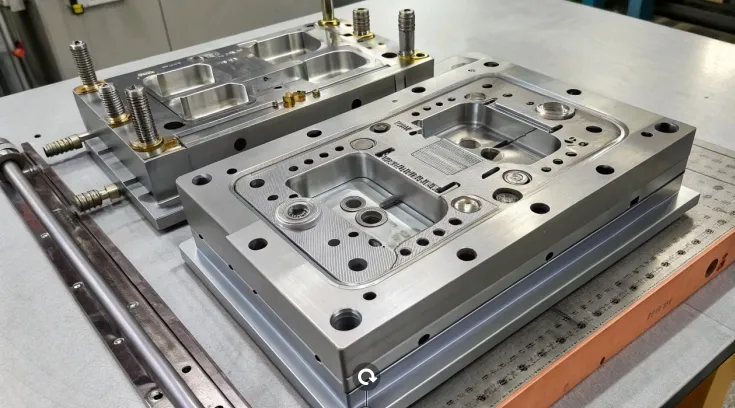

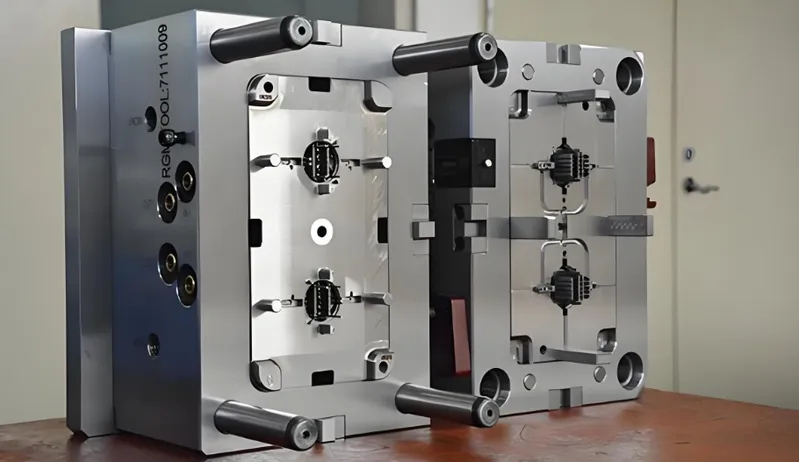

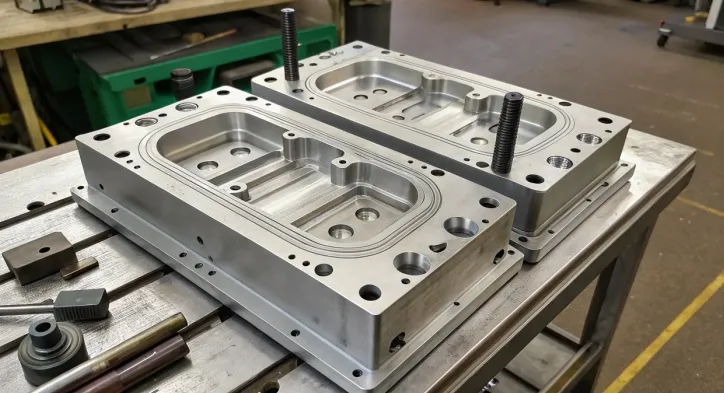

La cavité est la partie creuse d'un moule d'injection qui donne forme aux surfaces externes d'une pièce en plastique. Lors du processus de moulage par injection , le plastique fondu est injecté sous haute pression dans cet espace, où il refroidit et se solidifie pour prendre la forme souhaitée. La cavité, en collaboration avec le noyau , forme les caractéristiques internes telles que les trous ou les creux, afin de produire une pièce entièrement formée.

Comment ça marche

-

Injection : Le plastique fondu est injecté dans la cavité par une buse à haute pression et à grande vitesse.

-

Refroidissement : Le plastique refroidit à l'intérieur de la cavité, souvent aidé par des canaux de refroidissement 5 , se solidifiant dans la forme finale de la pièce.

-

Éjection : Une fois solidifiée, la pièce est éjectée à l'aide de broches ou d'éjecteurs, laissant la cavité prête pour le cycle suivant.

La conception de la cavité — intégrant des éléments tels que les angles de dépouille et les finitions de surface — garantit que le plastique s'écoule en douceur, refroidit uniformément et se démoule sans dommage, ce qui en fait un élément clé d'une production de qualité.

La cavité facilite le démoulage des pièces lors du moulage par injection.Vrai

Une conception appropriée de la cavité, incluant les angles de dépouille et les évents d'air, facilite une éjection en douceur, évitant d'endommager la pièce.

Pourquoi la cavité est-elle importante ?

La cavité est bien plus qu'un simple élément du moule : elle est un facteur clé de précision, de régularité et d'efficacité. Voici pourquoi elle est importante :

-

Précision et qualité 6 : La cavité détermine les dimensions externes et la finition de surface, essentielles pour des pièces comme les dispositifs médicaux ou les composants automobiles où les tolérances sont serrées.

-

Efficacité 7 : Des cavités bien conçues avec des canaux de refroidissement réduisent les temps de cycle en assurant un refroidissement uniforme, augmentant ainsi les cadences de production.

- Intégrité des pièces 8 : Des caractéristiques telles que les angles de dépouille et les évents d'air préviennent les défauts, garantissant que les pièces s'éjectent proprement sans se déformer ni coller.

Par exemple, dans la production en grande série de petites pièces comme les bouchons de bouteille, les moules multicavités tirent parti de la conception de la cavité pour produire plusieurs pièces identiques par cycle, améliorant ainsi la rentabilité.

La conception de la cavité a un impact sur l'efficacité de la production.Vrai

Les canaux de refroidissement et les angles de dépouille dans la cavité réduisent les temps de cycle et facilitent l'éjection, rationalisant ainsi le processus de moulage.

La conception de la cavité doit tenir compte du retrait du matériau.Vrai

Le retrait varie selon le type de plastique, et les cavités doivent être surdimensionnées en conséquence pour garantir la précision dimensionnelle.

Quelles sont les applications courantes de la cavité ?

Les cavités sont essentielles dans tous les secteurs industriels, s'adaptant à des besoins de production divers :

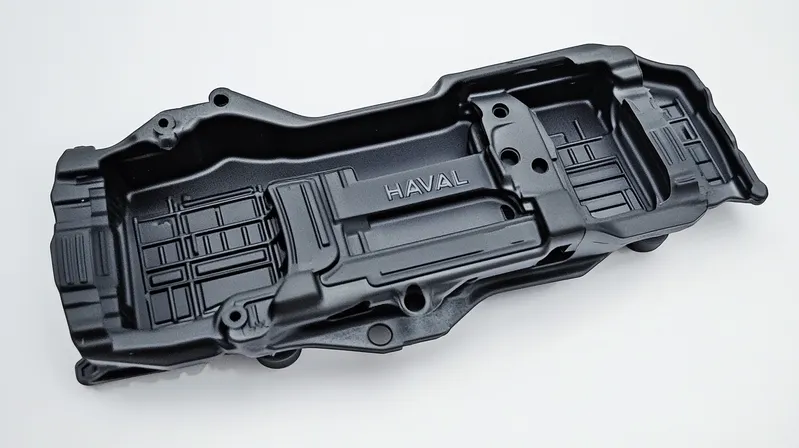

Industrie automobile

-

Cas d'utilisation : Composants du tableau de bord, garnitures et panneaux extérieurs.

-

Pourquoi : Les cavités garantissent la précision et la durabilité des pièces grandes et complexes, souvent grâce à l'utilisation de moules à cavité unique pour un refroidissement prolongé.

Biens de consommation

-

Cas d'utilisation : Bouchons de bouteilles, contenants et jouets.

-

Pourquoi : Les moules multicavités maximisent la production pour les articles de petite taille et à volume élevé, réduisant ainsi les coûts unitaires.

Dispositifs médicaux

-

Cas d'utilisation : Seringues, instruments chirurgicaux et boîtiers.

-

Pourquoi : Les cavités garantissent la précision et la durabilité des pièces grandes et complexes, souvent grâce à l'utilisation de moules à cavité unique pour un refroidissement prolongé.

Électronique

-

Cas d'utilisation : Boîtiers pour smartphones et ordinateurs portables.

-

Pourquoi : Les cavités complexes aux textures détaillées répondent aux exigences esthétiques et structurelles.

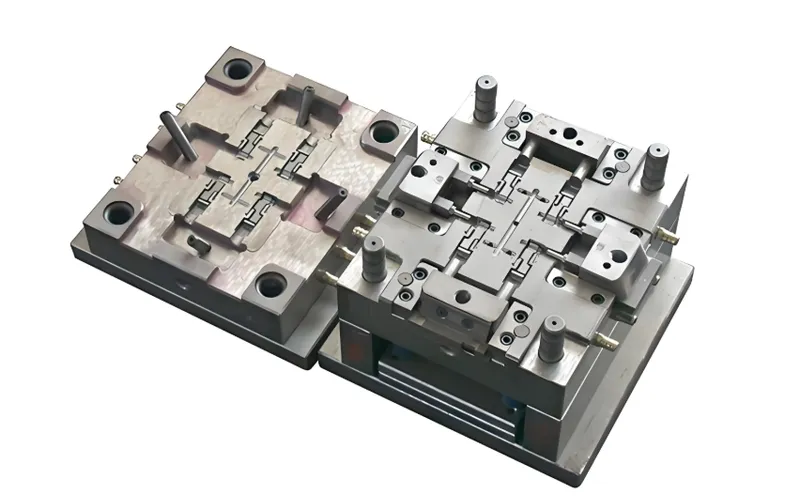

Le choix entre les moules à cavité unique (pour les pièces plus grandes et complexes) et les moules à cavités multiples (pour les pièces plus petites produites en grande série) dépend des objectifs de production, illustrant ainsi la polyvalence de la cavité.

Les moules multicavités sont idéaux pour tous les scénarios de production.FAUX

Bien qu'efficaces pour la production en grande série de petites pièces, les moules à cavité unique sont mieux adaptés aux pièces plus grandes ou complexes nécessitant des temps de refroidissement plus longs.

Quels sont les avantages et les inconvénients des cavités dans le moulage par injection ?

Le moulage par injection avec cavités présente des avantages et des défis spécifiques :

Avantages

-

Production à haut volume : Les moules multicavités produisent plusieurs pièces par cycle, réduisant ainsi considérablement les coûts pour les grandes séries.

-

Géométries complexes : Les cavités permettent de réaliser des conceptions complexes inaccessibles par des procédés comme l’impression 3D pour la production de masse.

-

Cohérence : La conception précise des cavités garantit une qualité uniforme pour des milliers de pièces.

Cons

- Coût initial élevé : Les moules complexes ou à cavités multiples nécessitent un investissement initial important.

-

Besoins d'entretien : Les cavités s'usent sous l'effet de la pression et de la chaleur élevées, ce qui nécessite un entretien régulier.

-

Défis liés aux matériaux : Les plastiques à fort retrait peuvent compliquer la conception et engendrer des défauts s’ils ne sont pas pris en compte.

Comparé à l'usinage CNC, le moulage par injection excelle en termes de volume, mais manque de flexibilité pour le prototypage. Face à l'impression 3D, il offre des finitions supérieures, mais moins de possibilités de personnalisation pour les petites séries.

Les cavités de moulage par injection sont rentables quelle que soit l'échelle de production.FAUX

Le coût élevé des moules rend les cavités moins viables pour les petites séries, où des alternatives comme l'impression 3D peuvent être moins coûteuses.

Conclusion

L' empreinte dans le moulage par injection est un élément essentiel qui façonne la forme externe des pièces en plastique avec précision et efficacité. De la définition de la géométrie de la pièce à la garantie d'une production fluide, sa conception et sa fonction sont cruciales dans des secteurs tels que l'automobile, le médical et l'électronique. En comprenant son rôle — son interaction avec le noyau, son importance dans le contrôle qualité et ses applications pratiques — vous pouvez exploiter pleinement son potentiel pour des résultats de fabrication supérieurs.

-

Découvrez les diverses applications des pièces en plastique dans différents secteurs industriels et approfondissez votre compréhension de leur importance dans la fabrication. ↩

-

Comprendre le rôle de la cavité est crucial pour optimiser la conception du moule et améliorer la qualité des pièces lors de la fabrication. ↩

-

Explorez les subtilités du moulage par injection pour approfondir vos connaissances des procédés de fabrication modernes et de leurs applications. ↩

-

Explorer le processus de moulage par injection peut améliorer vos connaissances des techniques de fabrication et de l'efficacité. ↩

-

Se renseigner sur les canaux de refroidissement permet de comprendre leur impact sur la vitesse de production et la qualité des pièces. ↩

-

Comprendre la précision et la qualité dans la conception des moules est crucial pour garantir des normes élevées en matière de fabrication, notamment dans les industries critiques. ↩

-

Comprendre comment les canaux de refroidissement améliorent l'efficacité peut permettre d'optimiser les processus de production et de réduire les coûts. ↩

-

Comprendre les angles de dépouille et les évents d'aération peut aider à concevoir des moules qui produisent des pièces de haute qualité avec moins de défauts. ↩