Vous êtes-vous déjà demandé comment tant de produits du quotidien sont fabriqués avec une telle précision ? Explorons le monde fascinant des composants en plastique moulés par injection !

Les composants en plastique moulés par injection sont des produits fabriqués grâce au procédé de moulage par injection, qui consiste à faire fondre des matières plastiques et à les injecter dans un moule pour leur donner les formes souhaitées. Cette méthode est essentielle pour produire efficacement et à moindre coût des pièces complexes et de haute précision dans divers secteurs industriels.

Bien que cette explication fournisse une compréhension de base, il reste encore beaucoup à découvrir sur cette technologie incroyable. Explorons plus en détail ses avantages et ses applications, et découvrons pourquoi ces composants sont indispensables dans des domaines aussi variés que l'automobile et l'électronique.

Le moulage par injection est idéal pour la production à grande échelle.Vrai

Elle permet une production de masse rapide et économique avec une grande précision.

- 1. Comment fonctionne le processus de moulage par injection ?

- 2. Quels matériaux sont utilisés dans le moulage par injection ?

- 3. Quels sont les avantages de l'utilisation de composants moulés par injection ?

- 4. Dans quels secteurs les plastiques moulés par injection sont-ils le plus souvent utilisés ?

- 5. Conclusion

Comment fonctionne le processus de moulage par injection ?

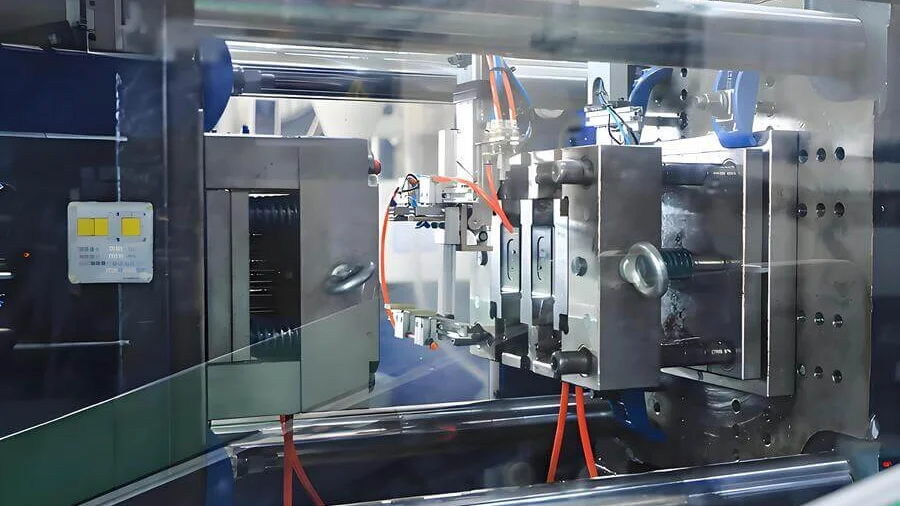

Le moulage par injection révolutionne la fabrication grâce à sa méthode efficace de création de pièces plastiques complexes.

Le procédé de moulage par injection consiste à faire fondre du plastique, à l'injecter dans une cavité de moule, à le refroidir, puis à démouler la pièce solidifiée. C'est une technique largement utilisée pour produire efficacement des composants complexes de haute précision dans divers secteurs industriels.

Les bases du moulage par injection

Le moulage par injection est un procédé qui commence par le chauffage de granulés de plastique jusqu'à leur fusion. Ce plastique fondu est ensuite injecté sous haute pression dans la cavité d'un moule. Le moule est conçu pour créer la forme souhaitée du produit final. Une fois injecté, le plastique est laissé à refroidir et à se solidifier. Lorsque le plastique a durci, le moule est ouvert, révélant la pièce finie.

Phases clés du processus de moulage par injection

-

Fermeture : Avant l’injection, le moule doit être parfaitement fermé. Un système de fermeture maintient les deux moitiés du moule fermement jointes pendant l’injection et le refroidissement.

-

Injection : Le plastique fondu est injecté dans la cavité du moule par une buse. La vitesse et la pression de cette injection sont réglables pour un remplissage précis.

-

Refroidissement : En refroidissant, le plastique durcit et prend la forme de la cavité du moule. Cette phase est cruciale pour garantir que la pièce conserve ses dimensions et propriétés prévues.

-

Éjection : Une fois refroidi, le moule est ouvert et la pièce est éjectée à l'aide de broches ou d'autres dispositifs mécaniques.

-

Finition : Certaines pièces peuvent nécessiter un travail supplémentaire après éjection, comme l'élimination des excédents de matière ou un traitement ultérieur.

Avantages du moulage par injection

Le moulage par injection offre de nombreux avantages :

- Haute précision : Les composants moulés par injection 1 sont connus pour leur précision dimensionnelle, cruciale pour des industries comme l'automobile et l'électronique.

- Haute efficacité : Le processus peut être automatisé, permettant une production rapide de grandes quantités de pièces identiques.

- Géométries complexes : Cette méthode permet de réaliser des formes complexes qui seraient difficiles à obtenir avec d'autres procédés de fabrication.

Applications dans diverses industries

Les pièces moulées par injection trouvent des applications dans divers secteurs grâce à leur polyvalence :

- Automobile : Utilisé pour les tableaux de bord, les pare-chocs et les garnitures intérieures.

- Électronique : Indispensable pour la fabrication de boîtiers et de boutons.

- Dispositifs médicaux : Utilisés dans la fabrication de composants de précision comme les seringues et les instruments chirurgicaux.

Comprendre ces phases et leurs avantages permet de mieux apprécier pourquoi le moulage par injection reste une pierre angulaire de la fabrication moderne.

Le moulage par injection permet de produire des composants de haute précision.Vrai

Le moulage par injection garantit la précision dimensionnelle, essentielle pour des industries comme l'automobile.

Le refroidissement n'est pas crucial en moulage par injection.FAUX

Le refroidissement solidifie la pièce, lui permettant ainsi de conserver ses dimensions prévues.

Quels matériaux sont utilisés dans le moulage par injection ?

Découvrez les différents matériaux utilisés dans le moulage par injection et leurs propriétés uniques.

Le moulage par injection utilise divers matériaux plastiques, chacun étant choisi pour ses propriétés spécifiques telles que la résistance, la flexibilité ou la résistance à la chaleur. Parmi les matériaux courants, on trouve les thermoplastiques comme l'ABS , le polypropylène et le polycarbonate, ainsi que les plastiques thermodurcissables. Le choix du matériau influe sur les performances, le coût et l'adéquation de la pièce à l'application.

Comprendre le choix des matériaux en moulage par injection

Le choix du matériau en moulage par injection est crucial car il influe directement sur les performances, l'aspect et le coût du produit final. Chaque matériau possède des propriétés spécifiques qui le rendent adapté à différentes applications.

Thermoplastiques : le choix populaire

Les thermoplastiques sont les matériaux les plus couramment utilisés en moulage par injection en raison de leur polyvalence et de leur facilité de mise en œuvre. Parmi les thermoplastiques les plus courants, on peut citer :

-

L'acrylonitrile butadiène styrène ( ABS ) est reconnu pour sa robustesse et sa résistance aux chocs. Il est largement utilisé dans les pièces automobiles et l'électronique grand public. Son excellente stabilité dimensionnelle en fait un matériau de choix pour les composants de précision.

-

Polypropylène (PP) : Ce matériau est apprécié pour sa flexibilité et sa résistance chimique, ce qui le rend idéal pour les contenants, les pièces automobiles et les textiles. Le polypropylène se moule facilement en formes complexes.

-

Polycarbonate (PC) : Reconnu pour sa transparence et sa haute résistance aux chocs, le polycarbonate est souvent utilisé dans les verres de lunettes et les équipements de sécurité.

D'autres thermoplastiques comme le polyéthylène (PE) et le polystyrène (PS) sont également fréquemment utilisés en raison de leurs propriétés spécifiques et de leur rentabilité.

Plastiques thermodurcissables : pour les applications à haute température

Les plastiques thermodurcissables se distinguent des thermoplastiques par leur durcissement permanent sous l'effet de la chaleur. Cette caractéristique les rend idéaux pour les applications à haute température. Exemples :

-

Résines époxy : utilisées dans les systèmes électroniques et électriques en raison de leurs excellentes propriétés isolantes.

-

Phénols : Reconnues pour leur haute résistance à la chaleur, les résines phénoliques sont utilisées dans les industries automobile et aérospatiale.

Plastiques techniques : Performances spécialisées

Les plastiques techniques offrent des propriétés mécaniques supérieures et sont souvent utilisés dans des applications exigeantes. Des matériaux comme le PEEK (polyétheréthercétone) présentent une grande stabilité thermique et une excellente résistance chimique, ce qui les rend idéaux pour les industries aérospatiale et médicale.

Facteurs influençant la sélection des matériaux

Lors du choix d'un matériau pour le moulage par injection, plusieurs facteurs doivent être pris en compte :

-

Propriétés mécaniques : Selon les exigences de l’application, des matériaux présentant une résistance à la traction, une élasticité ou une dureté spécifiques peuvent être nécessaires.

-

Propriétés thermiques : La plage de températures de fonctionnement peut déterminer le choix entre un plastique thermoplastique et un plastique thermodurcissable.

-

Coût : Trouver le juste équilibre entre performance et contraintes budgétaires est essentiel pour atteindre les objectifs du projet de manière économique.

-

Impact environnemental : La durabilité des matériaux est de plus en plus prise en compte, avec une préférence croissante pour les options recyclables ou biodégradables.

En tenant compte de ces facteurs, les fabricants peuvent optimiser le processus de sélection des matériaux afin de produire des composants moulés par injection de haute qualité, adaptés à des besoins spécifiques.

Découvrez plus en détail les propriétés de l'ABS 2 et ses avantages pour l'industrie automobile.

L'ABS est utilisé pour sa résistance dans le moulage par injection.Vrai

L'ABS offre une résistance aux chocs, ce qui le rend idéal pour les composants durables.

Les plastiques thermodurcissables sont réutilisables après moulage.FAUX

Les plastiques thermodurcissables durcissent définitivement et ne peuvent pas être remodelés.

Quels sont les avantages de l'utilisation de composants moulés par injection ?

Découvrez comment les composants moulés par injection offrent précision et efficacité dans la fabrication moderne.

Les composants moulés par injection offrent des avantages tels qu'une haute précision, un coût avantageux, une grande variété de matériaux et la possibilité de produire des formes complexes. Ces atouts les rendent indispensables dans des secteurs comme l'automobile, l'électronique et les biens de consommation, où une fabrication fiable et précise est essentielle.

Précision et exactitude

L'un des principaux avantages des composants moulés par injection³ réside dans leur capacité à atteindre une grande précision dimensionnelle. Cette précision est particulièrement précieuse dans les secteurs exigeant des détails complexes, tels que les dispositifs médicaux et l'électronique. Le procédé permet une reproduction fidèle des géométries complexes, garantissant ainsi que chaque pièce réponde aux normes de qualité les plus strictes.

Rentabilité

Pour les productions en grande série, le moulage par injection s'avère une méthode de fabrication très rentable. Le coût initial de création des moules est compensé par la rapidité de production et la réduction des déchets. Cette efficacité se traduit par des coûts unitaires plus faibles, ce qui en fait une solution idéale pour la production de masse.

| Avantage | Description |

|---|---|

| Haute précision | Réalise des conceptions détaillées et précises de manière constante. |

| rapport coût-efficacité | Réduit le coût unitaire dans la production à grande échelle. |

| Polyvalence des matériaux | Utilise différents types de plastique pour différentes applications. |

| Formes complexes | Capable de produire des motifs complexes impossibles à réaliser avec d'autres méthodes. |

Polyvalence des matériaux

Le moulage par injection permet d'utiliser une vaste gamme de matériaux, chacun offrant des propriétés uniques. Des thermoplastiques flexibles aux polymères rigides, les fabricants peuvent sélectionner des matériaux adaptés à des applications spécifiques. Cette polyvalence est essentielle pour produire des composants répondant à des exigences fonctionnelles et esthétiques variées.

Capacité à créer des formes complexes

Ce procédé est réputé pour sa capacité à fabriquer des formes complexes, difficiles à réaliser par d'autres méthodes. La flexibilité de conception constitue un atout majeur, permettant le développement de produits innovants dans des secteurs comme l'automobile, où des pièces telles que les tableaux de bord et les pare-chocs nécessitent des formes uniques.

En tirant parti de ces avantages, les fabricants peuvent améliorer la qualité et l'efficacité de leurs produits dans divers secteurs. La compréhension de ces atouts explique pourquoi les composants moulés par injection demeurent indispensables dans les applications industrielles modernes.

Le moulage par injection est idéal pour la production de masse.Vrai

Son efficacité et son rapport coût-efficacité la rendent adaptée aux productions à grande échelle.

Les composants moulés par injection manquent de polyvalence en termes de matériaux.FAUX

Ils supportent divers matériaux, des plus souples aux plus rigides, pour des applications variées.

Dans quels secteurs les plastiques moulés par injection sont-ils le plus souvent utilisés ?

Les plastiques moulés par injection sont omniprésents, touchant des secteurs aussi variés que l'automobile et la santé.

Les plastiques moulés par injection sont largement utilisés dans des secteurs tels que l'automobile, l'électronique, la santé et les biens de consommation. Leur polyvalence, leur précision et leur rentabilité en font un matériau de choix pour la fabrication d'une vaste gamme de produits, des tableaux de bord automobiles aux dispositifs médicaux.

Industrie automobile

L'industrie automobile dépend fortement des pièces en plastique moulées par injection pour la fabrication de composants tels que les tableaux de bord, les pare-chocs et les garnitures intérieures. La capacité à produire des pièces de haute précision et de formes complexes rend cette technologie indispensable à la fabrication automobile⁴ .

Industrie électronique et électrique

Dans le secteur de l'électronique, les plastiques moulés par injection servent à fabriquer des boîtiers, des connecteurs et des isolateurs pour divers dispositifs. La polyvalence de ces matériaux permet de produire des pièces résistantes à la chaleur et à l'électricité, ce qui les rend adaptées aux applications électroniques⁵ .

Soins de santé et dispositifs médicaux

L’industrie de la santé tire profit de la précision et de la biocompatibilité des plastiques moulés par injection. Ces derniers servent à fabriquer des seringues, des instruments chirurgicaux et même des composants d’équipements de diagnostic. Le respect de normes d’hygiène strictes est crucial dans la fabrication de dispositifs médicaux⁶ .

Biens de consommation

Les produits du quotidien tels que les jouets, les ustensiles de cuisine et les emballages utilisent des plastiques moulés par injection en raison de leur durabilité et de leur rentabilité. Cela fait de cette technologie un élément essentiel de la production de biens de consommation <sup>7</sup> .

Tableau : Utilisations courantes des matières plastiques moulées par injection par secteur d’activité

| Industrie | Produits courants |

|---|---|

| Automobile | Tableaux de bord, pare-chocs, garnitures intérieures |

| Électronique | Boîtiers, connecteurs, isolateurs |

| Soins de santé | Seringues, instruments chirurgicaux, pièces d'équipement de diagnostic |

| Biens de consommation | Jouets, articles de cuisine, emballages |

La capacité du moulage par injection à répondre à des besoins aussi divers illustre son rôle essentiel dans la production moderne. De la structure d'un véhicule à la sécurité des dispositifs médicaux, les plastiques moulés par injection constituent une prouesse d'ingénierie qui ne cesse d'évoluer et d'étendre son champ d'application à de nombreux secteurs.

Les tableaux de bord automobiles utilisent des pièces en plastique moulées par injection.Vrai

L'industrie automobile utilise des plastiques moulés par injection pour les tableaux de bord.

Les plastiques moulés par injection sont rarement utilisés dans le domaine de la santé.FAUX

Le secteur de la santé utilise largement les plastiques moulés par injection pour la fabrication de dispositifs médicaux.

Conclusion

Comprendre les composants moulés par injection met en lumière leur rôle dans la fabrication moderne. Alors que nous misons sur l'innovation, ces pièces continueront de façonner notre monde.

-

Découvrez les avantages de précision essentiels pour les industries de haute technologie : cette méthode minimise les coûts de moulage et permet de produire de manière très reproductible des pièces en plastique ou en élastomère avec une grande précision. Une fois configurée, elle peut… ↩

-

Découvrez pourquoi l'ABS est idéal pour les pièces automobiles : l'ABS se moule, se ponce et se façonne facilement, et sa finition brillante est compatible avec une large gamme de peintures et de colles. Les plastiques ABS… ↩

-

Découvrez en détail les avantages de la précision en moulage par injection : Le moulage par injection présente de nombreux avantages. Il minimise les coûts de moulage et constitue une méthode très reproductible pour produire des pièces en plastique ou en élastomère de haute qualité… ↩

-

Découvrez comment les matières plastiques sont utilisées de manière innovante dans la fabrication automobile : le moulage par injection automobile permet aux concepteurs de produire des pièces en plastique pour les véhicules électriques, les véhicules hybrides rechargeables et les voitures, camions et motos à moteur thermique. ↩

-

Découvrez l'impact du moulage plastique dans les appareils électroniques : nos composés spécialisés sont conçus spécifiquement pour une utilisation dans les appareils électroniques, les boîtiers et les composants électroniques afin de garantir la sécurité… ↩

-

Découvrez le rôle essentiel du plastique dans la production de dispositifs médicaux : le moulage par injection plastique offre une grande flexibilité de conception, permettant aux professionnels de la santé et aux ingénieurs de développer des dispositifs médicaux innovants et faciles d’utilisation ↩

-

Comprendre l'utilisation généralisée du plastique dans les produits du quotidien : 10 produits ménagers courants moulés par injection : 1. Bouteilles en plastique ; 2. Bouchons de bouteille ; 3. Legos et jouets ; 4. Ordinateurs et autres appareils électroniques grand public… ↩