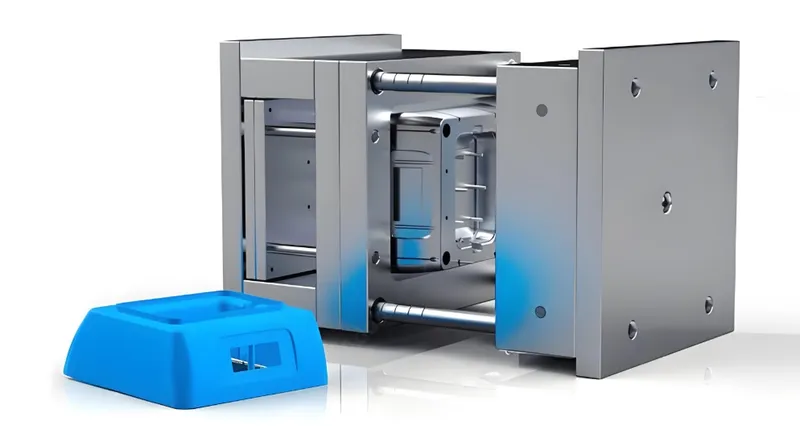

La texturation des surfaces moulées par injection consiste à appliquer des motifs ou des finitions sur les moules, qui se transfèrent sur les pièces en plastique lors du moulage, améliorant ainsi l'esthétique, la fonctionnalité et la dissimulation des défauts.

Comprendre comment texturer efficacement les surfaces moulées par injection est essentiel pour les industries qui cherchent à améliorer l'aspect, l'adhérence ou la durabilité de leurs produits sans post-traitement. Ce guide explore les méthodes, les avantages et les points à prendre en compte en matière de texturation, afin de vous aider à faire des choix éclairés pour vos besoins de fabrication.

Le texturage dans le moule réduit les coûts de post-traitement.Vrai

En intégrant directement les textures dans le moule, les pièces obtiennent la finition souhaitée, éliminant ainsi le besoin d'opérations secondaires comme la peinture ou le polissage.

La texturation est utilisée uniquement à des fins esthétiques.FAUX

Si l'esthétique est un avantage clé, la texturation améliore également la fonctionnalité, par exemple en améliorant l'adhérence ou en réduisant les reflets, et peut masquer les défauts de fabrication.

- 1. Quelles sont les méthodes courantes de texturation des surfaces moulées par injection ?

- 2. Quelles sont les étapes du processus de texturation pour le moulage par injection ?

- 3. Quels sont les facteurs clés à prendre en compte lors de la texturation des surfaces moulées par injection ?

- 4. Quelles sont les applications de la texturation dans le moulage par injection ?

- 5. Quelles sont les différences entre les méthodes de texturation ?

- 6. Conclusion

Quelles sont les méthodes courantes de texturation des surfaces moulées par injection ?

Les méthodes de texturation varient en complexité et en pertinence, chacune offrant des avantages uniques pour différentes applications et différents matériaux.

Les méthodes courantes de texturation des surfaces moulées par injection 1 comprennent le ponçage, l'érosion par étincelles EDM, le sablage, la photogravure chimique et la gravure laser, chacune étant adaptée à des finitions et géométries de pièces spécifiques.

| Méthode | Type de finition | Idéal pour |

|---|---|---|

| Ponçage/Polissage | Lisse et brillant | Surfaces simples, zones accessibles |

| Érosion par étincelles EDM2 | Fine et lisse | Fentes profondes, angles vifs |

| Explosion médiatique | Mat, satiné | Finitions uniformes et rapides |

| photogravure chimique3 | À motifs (par exemple, cuir) | Rentable pour les modèles |

| Gravure laser | Textures 3D complexes | Des dessins précis et détaillés |

Ponçage et polissage

Le ponçage et le polissage utilisent des outils comme des outils rotatifs et du papier de verre pour obtenir des finitions lisses et brillantes. Cette méthode est idéale pour les surfaces simples et accessibles, mais peut rencontrer des difficultés avec les surfaces profondes ou aux géométries complexes.

Érosion par étincelles EDM

L'usinage par électroérosion (EDM) utilise des décharges électriques pour éroder la surface du moule, créant ainsi des finitions fines et lisses. Il est particulièrement efficace pour les rainures profondes ou les angles vifs inaccessibles aux autres méthodes.

Explosion médiatique

Le sablage consiste à projeter des matériaux abrasifs (par exemple, des billes de verre) à haute pression pour obtenir des finitions mates ou satinées. Rapide et économique, il garantit une couverture uniforme, ce qui le rend idéal pour les grandes surfaces.

photogravure chimique

La photogravure chimique consiste à appliquer une résine photosensible sur le moule, à l'exposer à la lumière UV avec un motif, puis à graver le motif à l'aide d'acide. Cette méthode est idéale pour reproduire des textures comme le cuir ou le grain du bois, mais elle ne permet pas de réaliser des contre-dépouilles.

Gravure laser

La gravure laser utilise des lasers pour graver des textures 3D détaillées directement sur le moule. Elle est idéale pour les formes complexes et les contre-dépouilles, mais nécessite un temps de préparation et un coût importants.

La gravure laser est la méthode de texturation la plus polyvalente.Vrai

La gravure laser permet de créer des textures 3D complexes sur des géométries complexes, y compris des contre-dépouilles, ce qui la rend extrêmement polyvalente.

Toutes les méthodes de texturation sont tout aussi rentables.FAUX

Des méthodes comme le sablage sont plus abordables pour les finitions simples, tandis que la gravure laser est plus coûteuse en raison de sa précision et de ses exigences de mise en place.

Quelles sont les étapes du processus de texturation pour le moulage par injection ?

Le processus de texturation exige une planification et une exécution minutieuses afin de garantir l'obtention constante de la finition souhaitée tout au long des séries de production.

Le processus de texturation 4 pour le moulage par injection implique la sélection d'une méthode, la préparation du moule, l'application de la texture et la vérification de la finition, chaque étape étant adaptée à la technique choisie.

Sélection de la méthode

Choisissez une méthode de texturation en fonction de la finition souhaitée, de la géométrie de la pièce et de votre budget. Par exemple, le sablage est adapté aux finitions mates, tandis que gravure laser est plus appropriée pour les motifs détaillés.

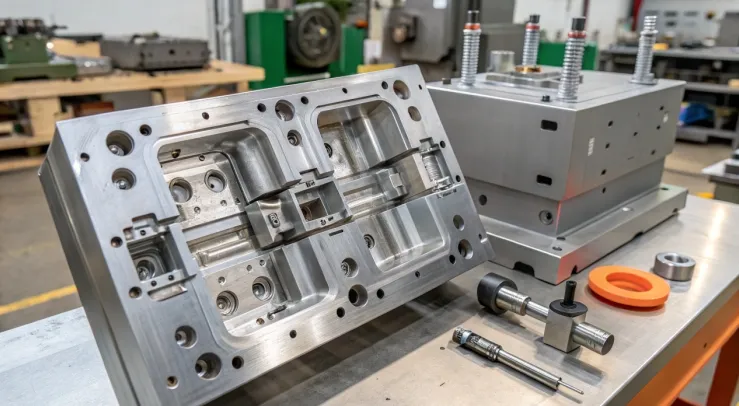

Préparation des moules

Préparer la surface du moule par nettoyage et, si nécessaire, par ébauchage pour éliminer les marques d'outils. Ceci garantit une application uniforme de la texture.

Application de texture

Appliquez la texture en utilisant la méthode sélectionnée :

-

Ponçage : Utilisez des grains de plus en plus fins pour obtenir la surface lisse souhaitée.

-

EDM : Configurer l'électrode et contrôler les paramètres d'étincelle pour plus de précision.

-

Sablage : Ajuster le type d'abrasif et la pression pour une couverture uniforme.

-

Gravure : Appliquer la résine photosensible, exposer et graver à l’acide.

-

Laser : Programmez la trajectoire du laser et gravez le motif.

Vérification

Inspectez le moule pour vérifier que sa texture est conforme aux spécifications. Utilisez des outils comme des profilomètres ou des brillancemètres pour mesurer la rugosité ou le niveau de brillance de la surface.

La texturation nécessite toujours un équipement spécialisé.FAUX

Alors que des méthodes comme la gravure laser nécessitent des machines sophistiquées, des techniques plus simples comme le ponçage peuvent être réalisées avec des outils de base.

Une préparation adéquate du moule est cruciale pour l'homogénéité de la texture.Vrai

Le nettoyage et la préparation du moule garantissent une application uniforme de la texture et préviennent les défauts de la pièce finale.

Quels sont les facteurs clés à prendre en compte lors de la texturation des surfaces moulées par injection ?

Plusieurs facteurs influencent la réussite de la texturation, du choix des matériaux à la conception du moule, impactant à la fois le processus et le produit final.

Les facteurs clés de la texturation des surfaces moulées par injection comprennent la compatibilité des matériaux 7 , la profondeur de la texture 8 , les angles de dépouille et l'accessibilité du moule 9 , qui affectent la qualité de la finition et l'efficacité de la production.

Compatibilité des matériaux

Tous les plastiques ne restituent pas les textures de la même manière. Les plastiques rigides comme l'ABS ou le polypropylène sont idéaux, tandis que les matériaux souples comme le TPE peuvent ne pas conserver les détails fins.

| Matériel | Adéquation de la texture |

|---|---|

| ABS | Excellent pour la plupart des textures |

| polypropylène | Idéal pour les finitions mates et texturées |

| Polycarbonate | Limité aux textures légères |

| TPE | Mauvaise qualité pour les textures détaillées |

Profondeur de texture et angles de dépouille

Les textures plus profondes nécessitent des angles de dépouille plus importants pour garantir un démoulage sans dommage. Par exemple, une texture D-3 peut nécessiter un angle de dépouille de 3°.

Accessibilité des moisissures

Les géométries complexes ou les cavités profondes peuvent limiter les options de texturation. Des méthodes comme l'électroérosion ou la gravure laser sont mieux adaptées aux zones difficiles d'accès.

Volume de production

Pour une production en grande série, les textures durables comme celles créées par électroérosion ou gravure chimique sont préférables pour garantir la longévité.

Tous les plastiques peuvent être texturés de manière équivalente.FAUX

Les propriétés des matériaux, comme la dureté et la fluidité, influent sur la qualité de la reproduction des textures ; les plastiques rigides sont plus performants que les plastiques souples.

Les angles de dépouille sont essentiels pour les pièces texturées.Vrai

Des angles de dépouille appropriés empêchent les pièces de coller au moule, en particulier avec des textures plus profondes.

Quelles sont les applications de la texturation dans le moulage par injection ?

La texturation 10 améliore à la fois l'apparence et la fonctionnalité des pièces moulées par injection dans divers secteurs industriels.

La texturation est utilisée dans l'automobile 11 , les biens de consommation, les dispositifs médicaux et l'électronique pour améliorer l'esthétique, l'adhérence, la durabilité et la dissimulation des défauts.

Automobile

Des textures comme le similicuir ou le grain du bois sont appliquées aux tableaux de bord et aux garnitures pour un aspect haut de gamme, tandis que les textures fonctionnelles améliorent la prise en main des poignées.

Biens de consommation

Les surfaces texturées des appareils ou des outils améliorent l'ergonomie et masquent les traces de doigts ou les rayures.

Dispositifs médicaux

Les finitions mates réduisent les reflets sur les instruments chirurgicaux, et les poignées texturées améliorent la prise en main dans les environnements stériles.

Électronique

Les textures tactiles sur les boutons ou les boîtiers améliorent l'expérience utilisateur et la durabilité.

La texturation est principalement utilisée dans les produits haut de gamme.FAUX

Bien que courante dans les produits haut de gamme, la texturation est également utilisée dans les produits de tous les jours pour améliorer leur fonctionnalité et masquer les défauts.

La texturation peut améliorer la durabilité du produit.Vrai

Certaines textures améliorent la résistance aux rayures ou favorisent l'adhérence de la peinture, prolongeant ainsi la durée de vie du produit.

Quelles sont les différences entre les méthodes de texturation ?

Chaque méthode de texturation possède des caractéristiques uniques, ce qui la rend adaptée à différentes applications et à différents budgets.

Les méthodes de texturation diffèrent en termes de précision, de coût et d'adéquation aux géométries complexes, les options allant du simple ponçage à la gravure laser avancée.

Précision et détail

-

Gravure laser : Offre la plus haute précision pour les motifs complexes.

-

Photogravure chimique : Idéale pour les motifs, mais moins détaillée que le laser.

-

Sablage : Offre une finition uniforme mais moins détaillée.

Coût et temps

-

Sablage : Économique et rapide, idéal pour les grandes surfaces.

-

Gravure laser : Coût élevé dû à l'installation et à l'équipement.

- Ponçage : Abordable mais long pour les grandes surfaces.

Compatibilité géométrique

-

EDM : Idéal pour les géométries profondes ou complexes.

-

Ponçage : Limité aux surfaces accessibles.

-

Gravure laser : Permet de réaliser des contre-dépouilles et des formes complexes.

La gravure laser est la méthode la plus économique pour les petites séries.FAUX

La gravure laser est coûteuse pour les petites séries en raison des coûts de mise en place ; des méthodes plus simples comme le sablage sont plus économiques.

L'électroérosion est idéale pour texturer les cavités profondes.Vrai

L'électroérosion permet d'accéder à des zones inaccessibles par d'autres méthodes et de les texturer, ce qui la rend idéale pour les moules complexes.

Conclusion

La texturation des surfaces moulées par injection est une technique performante pour améliorer l'esthétique et la fonctionnalité des pièces en plastique. En choisissant la méthode appropriée (ponçage, électroérosion, sablage, gravure chimique ou laser), vous pouvez obtenir la finition souhaitée tout en optimisant les coûts et la productivité. Pour un résultat optimal, tenez compte de facteurs tels que la compatibilité des matériaux, la profondeur de la texture et la conception du moule.

-

Explorez cette ressource pour découvrir des techniques et des astuces efficaces pour améliorer l'esthétique et la fonctionnalité des produits moulés. ↩

-

Découvrez les subtilités de l'électroérosion par étincelage et ses avantages pour obtenir des finitions de haute qualité dans des moules complexes. ↩

-

Découvrez les méthodes économiques de photogravure chimique pour créer des motifs complexes sur des surfaces moulées. ↩

-

Comprendre le processus de texturation est essentiel pour obtenir des finitions homogènes en moulage par injection. Consultez ce lien pour des informations détaillées. ↩

-

Le sablage est une méthode courante pour obtenir des finitions mates. Pour en savoir plus sur son application et ses avantages, consultez cette ressource. ↩

-

La gravure laser offre une grande précision et un rendu détaillé des textures. Découvrez ses avantages et ses applications grâce à ce lien informatif. ↩

-

Comprendre la compatibilité des matériaux est essentiel pour obtenir une texture optimale dans les produits moulés par injection. Cliquez sur ce lien pour en savoir plus. ↩

-

La profondeur de la texture influence considérablement l'aspect et la fonctionnalité du produit final. Découvrez son impact sur les procédés de moulage. ↩

-

L'accessibilité du moule peut limiter les options de texturation et affecter l'efficacité de la production. Découvrez son importance dans le processus de moulage. ↩

-

Découvrez comment la texturation peut améliorer la fonctionnalité et l'esthétique des pièces moulées dans divers secteurs industriels. ↩

-

Découvrez les méthodes innovantes d'application de la texturation dans la conception automobile pour une esthétique et une fonctionnalité améliorées. ↩