Le moulage par injection est un procédé de fabrication polyvalent permettant de produire en grande série des pièces précises en injectant un matériau fondu dans un moule. Garantir une qualité constante chez les fournisseurs est essentiel pour minimiser les défauts, maintenir l'efficacité de la production et respecter les normes industrielles dans des secteurs tels que l'automobile, le médical et les biens de consommation.

Points clés

- Sélection des fournisseurs 1 : Privilégiez les fournisseurs possédant des certifications telles que l'ISO 9001 et une expérience éprouvée dans le secteur.

-

Contrôle qualité 2 : Utilisez des inspections régulières et une surveillance des processus pour détecter les problèmes au plus tôt.

-

Cohérence des matériaux 3 : Sélectionner des matériaux fiables et vérifier l'uniformité d'un lot à l'autre.

-

Collaboration : Favoriser une communication claire et des examens conjoints avec les fournisseurs.

- 1. Qu’est-ce que le moulage par injection et pourquoi la constance de la qualité est-elle importante ?

- 2. Comment classer les procédés et les matériaux de moulage par injection ?

- 3. Quelles sont les applications typiques du moulage par injection ?

- 4. Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres technologies ?

- 5. Quel est le flux de travail complet du processus de moulage par injection ?

- 6. Comment les différents matériaux affectent-ils le moulage par injection ?

- 7. Quelles sont les principales considérations de conception pour le moulage par injection ?

- 8. Comment garantir la constance de la qualité de vos fournisseurs ?

- 9. Quelles sont les normes d'inspection des pièces moulées par injection ?

- 10. Comment la collaboration peut-elle améliorer la cohérence de la qualité ?

- 11. Conclusion

Qu’est-ce que le moulage par injection et pourquoi la constance de la qualité est-elle importante ?

Le moulage par injection consiste à injecter un matériau en fusion, généralement du plastique, dans un moule pour créer des pièces complexes. La constance de la qualité garantit que chaque pièce répond aux spécifications, réduisant ainsi les déchets et assurant la fiabilité.

Le moulage par injection permet de produire des pièces précises en injectant du plastique fondu dans un moule, et une qualité constante est essentielle pour réduire les défauts, garantir la fiabilité et l'efficacité de la production en grande série.

Le moulage par injection est uniquement utilisé pour les matières plastiques.FAUX

Bien que les matières plastiques soient prédominantes, le moulage par injection fonctionne également avec les métaux, le verre et les élastomères.

Pourquoi c'est important

Dans des secteurs comme le médical et l'automobile, une qualité inconstante peut engendrer des risques pour la sécurité, des retards de production et une augmentation des coûts. Une qualité constante garantit que les pièces fonctionnent comme prévu à chaque fois.

La constance de la qualité relève de la seule responsabilité du fournisseur.FAUX

Il s'agit d'un effort partagé entre le fabricant et le fournisseur, nécessitant une collaboration et des normes claires.

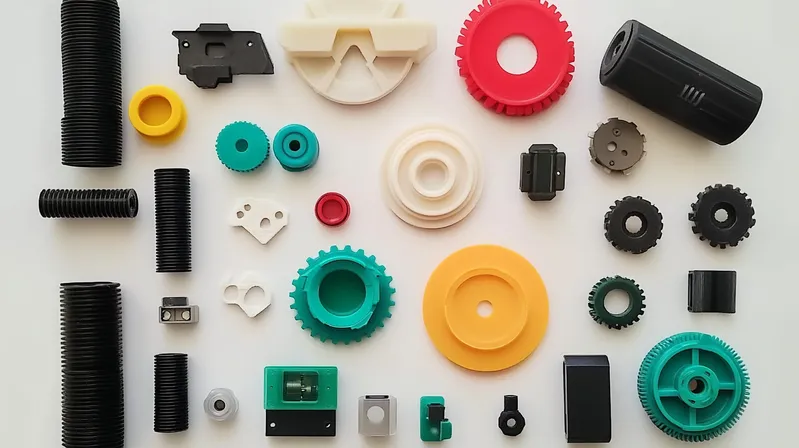

Comment classer les procédés et les matériaux de moulage par injection ?

Comprendre les différents types de moulage par injection et les matériaux utilisés permet d'adapter le processus aux besoins spécifiques.

Le moulage par injection comprend des procédés thermoplastiques et thermodurcissables, utilisant des matériaux comme l'ABS et le polypropylène pour des applications dans les secteurs de l'automobile, du médical et des biens de consommation.

| Catégorie | Sous-catégories |

|---|---|

| Par processus | – Moulage par injection de thermoplastiques – Moulage par injection de thermodurcissables – Surmoulage |

| Par matériaux | – ABS, polypropylène (PP), polycarbonate (PC), polyéthylène (PE), PVC |

| Par le biais des candidatures | – Automobile : tableaux de bord, pare-chocs – Médical : seringues, outils – Biens de consommation : jouets, boîtiers |

Le moulage par injection de thermoplastique est le seul type utilisé dans la production en grande série.FAUX

Le moulage thermodurcissable est également utilisé pour les pièces résistantes à la chaleur, comme les composants électriques.

Quelles sont les applications typiques du moulage par injection ?

Comprendre les différents types de moulage par injection et les matériaux utilisés permet d'adapter le processus aux besoins spécifiques.

Le moulage par injection comprend des procédés thermoplastiques et thermodurcissables 4 , utilisant des matériaux comme l'ABS et le polypropylène 5 pour des applications dans les secteurs automobile, médical et des biens de consommation.

| Catégorie | Sous-catégories |

|---|---|

| Par processus | – Moulage par injection de thermoplastiques – Moulage par injection de thermodurcissables – Surmoulage |

| Par matériaux | – ABS, polypropylène (PP), polycarbonate (PC), polyéthylène (PE), PVC |

| Par le biais des candidatures | – Automobile : tableaux de bord, pare-chocs – Médical : seringues, outils – Biens de consommation : jouets, boîtiers |

Le moulage par injection excelle dans la production de pièces complexes en grande série pour diverses industries.

Le moulage par injection est utilisé dans les secteurs de l'automobile, du médical, des biens de consommation et de l'emballage, tirant parti de son efficacité pour la production de pièces complexes en grande série.

Exemples industriels

-

Automobile : Pare-chocs, garnitures intérieures et composants du moteur.

-

Matériel médical : seringues, instruments chirurgicaux et dispositifs de diagnostic.

-

Biens de consommation : étuis de téléphone, jouets et appareils électroménagers.

-

Conditionnement : Bouchons, contenants et bouteilles.

Le moulage par injection est le meilleur choix pour tous les besoins de fabrication.FAUX

Il est idéal pour les productions en grande série, mais moins pratique pour les petites séries ou les pièces hautement personnalisées.

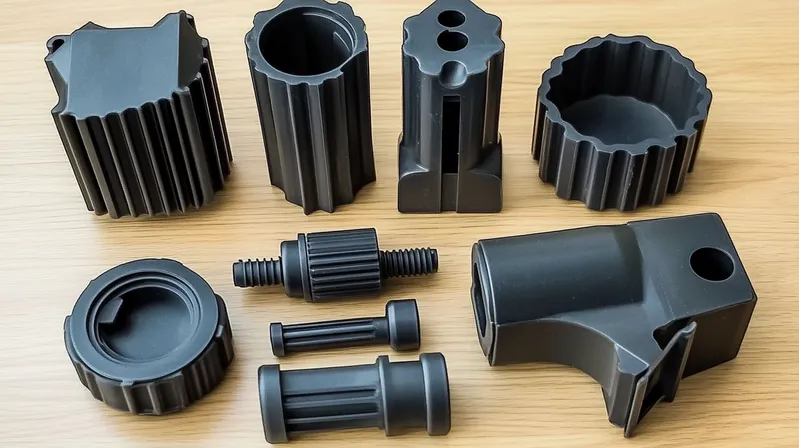

Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres technologies ?

Le moulage par injection présente des avantages et des limitations distincts par rapport à des alternatives comme l'usinage CNC ou l'impression 3D.

Le moulage par injection offre des cadences de production élevées 7 et des géométries complexes, mais s'accompagne de coûts d'outillage élevés 8 et de contraintes de conception.

| Aspect | Moulage par injection |

|---|---|

| Avantages | – Cadences de production élevées – Faibles coûts de main-d'œuvre – Large choix de matériaux – Formes complexes |

| Cons | – Coûts d'outillage initiaux élevés – Limitations de conception (ex. : contre-dépouilles) – Risque de défauts |

Le moulage par injection produit toujours des pièces sans défaut.FAUX

Les défauts peuvent provenir d'incohérences dans les matériaux, d'erreurs de processus ou d'une mauvaise conception du moule.

Quel est le flux de travail complet du processus de moulage par injection ?

Le processus exige un contrôle précis à chaque étape afin de garantir la qualité.

Le moulage par injection 9 implique la préparation du matériau, la fusion, l'injection, le refroidissement et l'éjection, avec des paramètres comme la température et la pression ayant un impact sur la qualité.

Mesures

-

Préparation du matériau : Des granulés de plastique sont chargés dans une trémie.

-

Fusion : Les granulés fondent dans un fût chauffé.

-

Injection : Le matériau en fusion est injecté dans le moule.

-

Refroidissement : La pièce se solidifie dans le moule.

-

Éjection : La pièce finie est retirée.

Paramètres clés:

-

Pression d'injection : 500–1500 bar

-

Température de fusion 10 : par exemple, 200–260 °C pour l'ABS

-

Temps de refroidissement 11 : 10–30 secondes

Le temps de refroidissement n'a aucun impact sur la qualité des pièces.FAUX

Un refroidissement adéquat empêche la déformation et garantit la précision dimensionnelle.

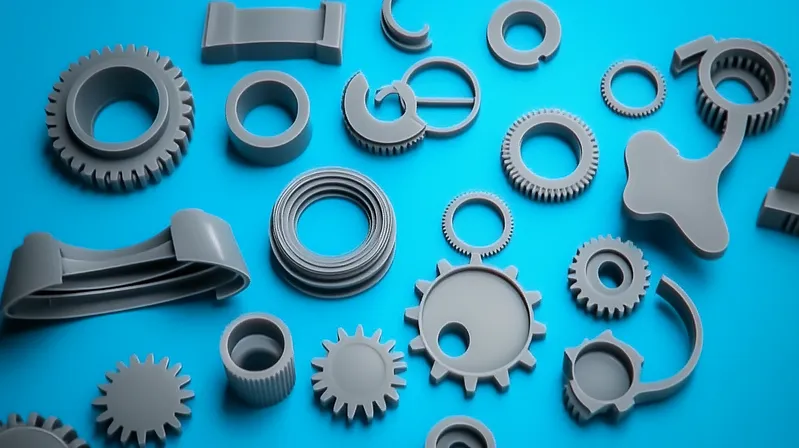

Comment les différents matériaux affectent-ils le moulage par injection ?

Les propriétés des matériaux influencent le processus de moulage et la qualité des pièces.

Les matériaux comme l'ABS, le PP et le PC ont des points de fusion un retrait variables, ce qui affecte la conception du moule et les paramètres du processus.

| Matériel | Point de fusion | Taux de rétrécissement | Usage courant |

|---|---|---|---|

| ABS | 200–250 °C | 0.4–0.9% | Automobile |

| PP | 160–170°C | 1–2% | Conditionnement |

| PC | 280–320 °C | 0.5–0.7% | Électronique |

Tous les plastiques peuvent être utilisés indifféremment en moulage par injection.FAUX

Chacune requiert des réglages spécifiques en raison des différences de viscosité et de comportement thermique.

Quelles sont les principales considérations de conception pour le moulage par injection ?

Une bonne conception garantit la moulabilité et la qualité.

Les considérations de conception comprennent une épaisseur de paroi uniforme, des angles de dépouille 13 et un placement de porte pour éviter les défauts et rationaliser la production.

Liste de contrôle

-

Épaisseur de paroi : 0,04 à 0,150 pouces, uniforme pour éviter toute déformation.

-

Angles de dépouille : ≥0,5° pour les cavités, ≥1,0° pour les noyaux.

-

Nervures : Épaisseur ≤ 2/3 de la paroi, hauteur ≤ 3 fois l'épaisseur.

-

Positionnement de la porte : Extrémité pour les pièces longues, centre pour les pièces rondes.

Les formes complexes sont impossibles à réaliser par moulage par injection.FAUX

La fabrication de pièces complexes est possible grâce à une conception de moule appropriée, même si les coûts peuvent augmenter.

Comment garantir la constance de la qualité de vos fournisseurs ?

L'obtention d'une qualité constante implique une gestion stratégique des fournisseurs et une supervision des processus.

Garantir la qualité grâce à des fournisseurs certifiés, un contrôle qualité 14 , une constance des matériaux et une collaboration.

Stratégies

-

Sélection des fournisseurs : Privilégiez les fournisseurs certifiés ISO 9001 et possédant une expérience avérée.

-

Contrôle qualité : Effectuer des revues de conception, des contrôles de préproduction, un suivi en cours de production et des inspections finales.

-

Cohérence des matériaux : Tester l'uniformité des matériaux d'un lot à l'autre.

-

Contrôle des processus : Utilisez le contrôle statistique des processus (SPC) pour surveiller les paramètres.

-

Normes d'inspection : Établir des critères de défaut clairs.

-

Collaboration : Partager les spécifications et effectuer des audits réguliers.

-

Entretien des moisissures : Planifiez un entretien régulier.

Les certifications des fournisseurs garantissent une qualité constante.FAUX

Les certifications sont utiles, mais nécessitent un contrôle continu pour garantir la cohérence.

Des audits réguliers sont essentiels pour maintenir la qualité.Vrai

Les audits permettent de détecter les problèmes rapidement et de faire respecter les normes.

Quelles sont les normes d'inspection des pièces moulées par injection ?

Des normes définies garantissent que les pièces répondent aux exigences de qualité.

Les normes d'inspection couvrent les bavures, les déformations, les fissures, les défauts de moulage, les retassures et les tolérances.

| Défaut | Critères d'acceptation |

|---|---|

| Clignotant | Aucun sur les zones critiques ; le flash caché ne doit pas altérer le fonctionnement |

| Déformation | ≤0,3 mm pour les coques de base et de face |

| Fissures | Interdit |

| Plans courts | Interdit |

| Marques de retrait | Aucune marque visible aux angles de 45° à 90° |

| Tolérances | ±0,05 mm pour 0–10 mm, ±0,10 mm pour 10,1–50 mm |

Tous les défauts peuvent être éliminés grâce à un contrôle adéquat du processus.FAUX

Malgré les mesures de contrôle, certains défauts persistent en raison de problèmes liés aux matériaux ou à la conception.

Comment la collaboration peut-elle améliorer la cohérence de la qualité ?

Des relations solides avec les fournisseurs améliorent la qualité des résultats.

La collaboration garantit la qualité grâce à des spécifications claires, des revues conjointes et des audits réguliers.

Meilleures pratiques

-

Partagez les plans détaillés et les attentes dès le départ.

-

Effectuer des analyses conjointes de la moulabilité.

-

Auditez périodiquement vos fournisseurs.

La collaboration n'est nécessaire que lors de la production initiale.FAUX

La collaboration continue garantit la qualité tout au long de la production.

Conclusion

Garantir une qualité constante en moulage par injection exige une approche globale : sélectionner des fournisseurs fiables, appliquer des contrôles qualité rigoureux, respecter les normes relatives aux matériaux et favoriser la collaboration. Ces mesures permettent de minimiser les défauts et d’optimiser l’efficacité, assurant ainsi la production de pièces fiables pour divers secteurs industriels.

-

Comprendre le choix des fournisseurs peut améliorer votre processus de fabrication et garantir la qualité des pièces. ↩

-

Des stratégies efficaces de contrôle de la qualité sont essentielles pour minimiser les défauts et garantir l'efficacité de la production. ↩

-

L'étude de la constance des matériaux peut vous aider à maintenir des normes élevées et à réduire les problèmes de production. ↩

-

Comprendre ces processus est essentiel pour choisir la méthode adaptée à votre projet, garantissant ainsi efficacité et qualité. ↩

-

L’étude de ces matériaux vous aidera à choisir les meilleures options pour vos besoins spécifiques en matière de fabrication. ↩

-

Découvrez l'efficacité du moulage par injection dans la production de pièces complexes, qui permet de gagner du temps et de réduire les coûts de production. ↩

-

Comprendre les avantages des cadences de production élevées peut vous aider à optimiser les processus de fabrication et à améliorer l'efficacité. ↩

-

Analyser l'impact des coûts élevés d'outillage peut orienter la planification budgétaire et la prise de décision dans le secteur manufacturier. ↩

-

Explorez ce lien pour acquérir une compréhension approfondie des procédés de moulage par injection et de leurs applications. ↩

-

La compréhension de la température de fusion est cruciale pour optimiser le processus de moulage par injection et garantir la qualité du produit. ↩

-

Découvrez l'impact du temps de refroidissement sur la qualité des pièces afin d'améliorer vos techniques de moulage par injection. ↩

-

La compréhension des points de fusion est essentielle pour optimiser les procédés de moulage et garantir la qualité des pièces. Consultez ce lien pour obtenir des informations plus approfondies. ↩

-

Les angles de dépouille sont essentiels au démoulage et à l'intégrité des pièces. Découvrez leur importance dans la conception des moules. ↩

-

Un contrôle qualité efficace est essentiel pour garantir le respect des normes de production. Découvrez des stratégies pour optimiser votre processus de fabrication. ↩