Vous êtes-vous déjà demandé comment sont fabriqués les objets en plastique du quotidien ? Plongeons dans le monde fascinant du moulage par injection !

Le moulage par injection est un procédé fondamental de la fabrication, et la compréhension de ses composantes est essentielle pour la précision et l'efficacité.

Mais attendez ! Il y a encore beaucoup à découvrir sur le fonctionnement de ces composants. Examinons chaque pièce plus en détail et voyons leur rôle dans la fabrication de produits moulés de haute qualité.

Le canal principal contrôle le flux de plastique fondu.Vrai

Le canal principal achemine le plastique fondu de la buse vers la cavité du moule.

- 1. Quels sont les composants clés d'un moule d'injection ?

- 2. Comment le système de fonderie influence-t-il l'efficacité du moulage ?

- 3. Quel rôle jouent les pièces moulées dans la fabrication des produits en plastique ?

- 4. Pourquoi le système de refroidissement est-il essentiel à la performance des moules ?

- 5. Conclusion

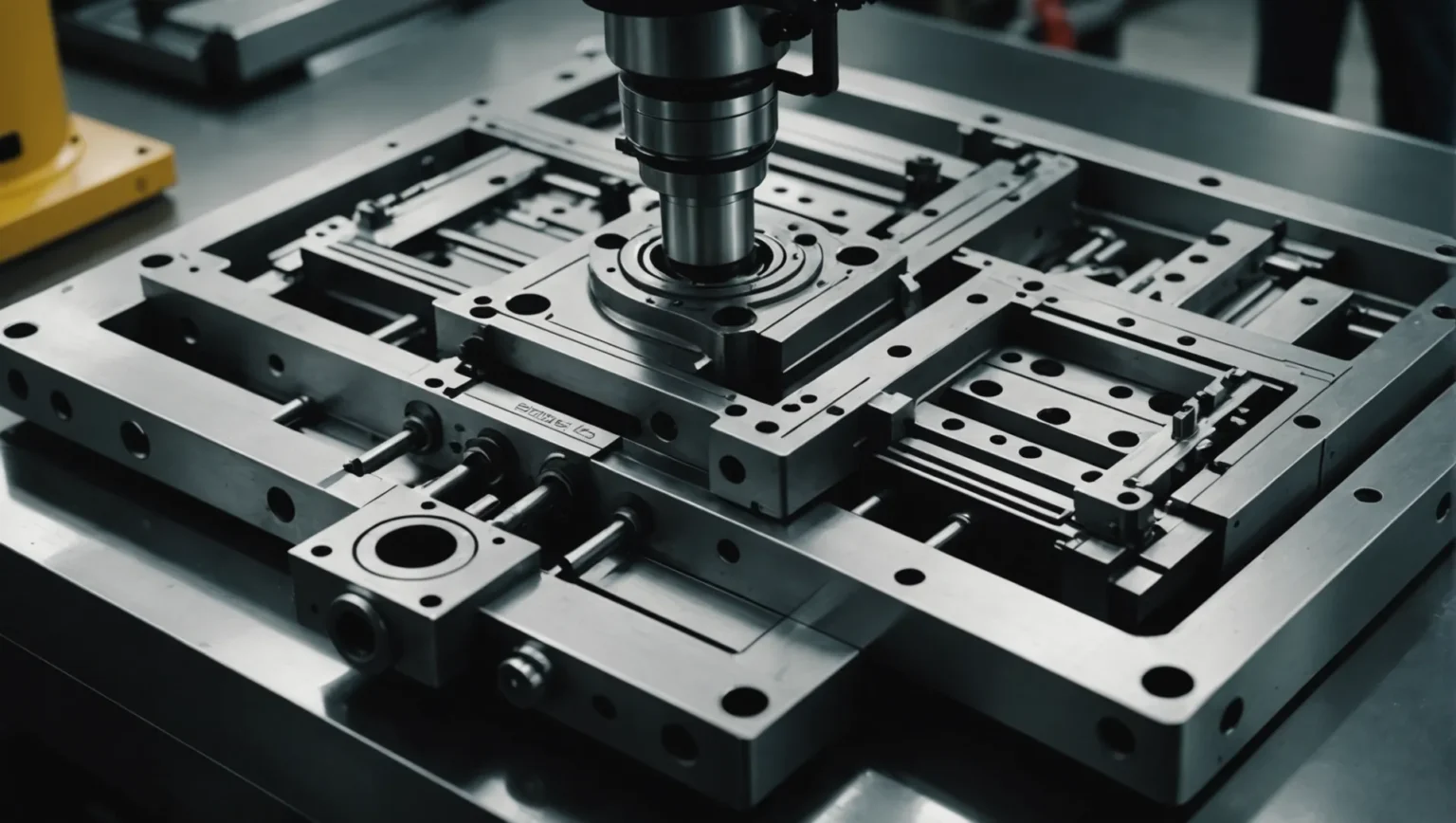

Quels sont les composants clés d'un moule d'injection ?

Comprendre les composants clés d'un moule d'injection est essentiel pour optimiser les processus de fabrication et garantir la qualité du produit.

Les moules d'injection sont composés de plusieurs éléments essentiels : le système de coulée, les pièces de moulage, le mécanisme de démoulage, le système de guidage, le système de refroidissement et le système d'évacuation des gaz. Chaque élément joue un rôle crucial dans la mise en forme et la production efficace et précise des pièces en plastique.

Système de moulage

Le système de coulée est le point d'entrée du plastique fondu dans la cavité du moule. Il comprend le canal principal, les canaux secondaires et le point d'injection.

-

Canal principal : Il assure la liaison principale entre la buse de la presse à injecter et le moule. Il est essentiel pour contrôler le flux de matière plastique fondue dans le moule.

-

Système de distribution : Répartit uniformément le plastique fondu dans différentes cavités, assurant un remplissage simultané.

-

Vanne : Régule l'entrée de la matière plastique fondue dans la cavité, contrôlant le débit et empêchant le débordement.

Pièces moulées

Ces composants déterminent la forme du produit final en formant à la fois les surfaces intérieures et extérieures.

-

Poinçon (noyau) : Il sert à former la surface intérieure de la pièce en plastique. Installé sur la partie mobile du moule, il fonctionne en tandem avec le moule concave.

-

Moule concave (cavité) : Il façonne la surface extérieure. Positionné du côté fixe du moule, il complète le poinçon pour créer la forme souhaitée.

Mécanisme de démoulage

Ce mécanisme garantit une éjection efficace des pièces finies du moule.

-

Éjecteur : Facilite le retrait des pièces moulées du poinçon en les poussant hors du moule.

-

Plaque de poussée : Fonctionne avec l’éjecteur pour éjecter complètement les pièces de la cavité du moule.

Mécanisme de guidage

Indispensable pour maintenir l'alignement et la précision lors de l'ouverture et de la fermeture du moule.

-

Pilier de guidage : Aligne les moules mobiles et fixes, assurant ainsi la précision des mouvements.

-

Manchon de guidage : Fonctionne avec le pilier de guidage pour maintenir la précision du mouvement.

Circuit de refroidissement

Régule la température à l'intérieur du moule pour améliorer la qualité et l'efficacité.

- Canal d'eau de refroidissement : Permet la circulation de l'eau pour refroidir le plastique fondu, ce qui est crucial pour la solidification et les performances du moule.

Système d'échappement

Prévient les défauts en éliminant l'air et les composés volatils de la cavité du moule.

- Rainure d'échappement : Située à des points stratégiques tels que les surfaces de séparation pour permettre l'évacuation de l'air, évitant ainsi les marques de soudure et les vides dans les pièces moulées.

que chacun joue dans la fabrication de pièces plastiques de précision. Pour approfondir leurs interactions, consultez cette analyse détaillée des composants d'un moule d'injection¹ .

Le canal principal contrôle le flux de plastique dans le moule.Vrai

Le canal principal est essentiel pour contrôler le flux de plastique fondu.

Les rainures d'échappement font partie du système de refroidissement.FAUX

Les rainures d'échappement font partie du système d'échappement, et non du système de refroidissement.

Comment le système de fonderie influence-t-il l'efficacité du moulage ?

Le système de coulée est un élément essentiel du processus de moulage par injection, influençant directement l'efficacité et la qualité des produits moulés.

Le système de coulée, composé du canal principal, du canal secondaire et de la porte d'injection, influence considérablement l'efficacité du moulage en assurant un flux et une distribution optimaux du plastique fondu.

Comprendre les composants du système de fonderie

Le système de coulée est essentiel au moulage par injection et comprend plusieurs composants clés qui assurent la circulation et la distribution efficaces du plastique fondu. Parmi ces composants figurent le canal principal, les canaux secondaires et la buse d'injection, chacun jouant un rôle crucial dans le maintien de l'efficacité du moulage.

-

Canal principal : Canal principal reliant la buse de la presse à injecter au canal secondaire. Il achemine le plastique fondu dans la cavité du moule. La conception du canal principal influe considérablement sur l’écoulement et le remplissage du plastique fondu, ce qui le rend essentiel pour garantir l’homogénéité du remplissage entre plusieurs cavités.

-

Canal de distribution secondaire : Une fois que la matière plastique fondue a traversé le canal principal, elle est distribuée par le canal de distribution secondaire. Ce composant assure une répartition homogène de la matière fondue dans chaque cavité, permettant un remplissage simultané. Sa conception influe sur l’équilibre et le rythme de remplissage des cavités, ce qui est essentiel pour maintenir la qualité et réduire les temps de cycle.

-

Vanne : La vanne relie le canal d’alimentation à la cavité, contrôlant le débit et le moment d’injection du plastique fondu. Une conception adéquate de la vanne empêche le reflux et le débordement, préservant ainsi l’intégrité structurelle et la qualité esthétique du produit final.

Impact sur l'efficacité et la qualité

L'efficacité du système de coulée est primordiale pour la vitesse de production et la qualité des produits. En assurant un contrôle précis du flux de plastique fondu, ces composants minimisent les défauts tels que les porosités ou les lignes de soudure. La conception optimisée des canaux d'alimentation et des points d'injection réduit les déchets et la consommation d'énergie tout en améliorant les temps de cycle.

Considérations de conception pour un moulage optimal

Pour optimiser l'efficacité, les concepteurs doivent prendre en compte :

- Géométrie et dimensions : La forme et les dimensions des canaux et des vannes doivent permettre un débit adéquat sans provoquer de pression ou de contrainte de cisaillement excessive.

- Caractéristiques d'écoulement des matériaux : Comprendre le comportement des différents plastiques lorsqu'ils sont fondus peut guider les choix de conception optimaux.

- Gestion de la température : Un contrôle efficace de la température au sein du système de coulée permet de maintenir une viscosité de fusion constante, essentielle pour un moulage de haute qualité.

Pour approfondir vos connaissances sur l'optimisation des systèmes de coulée, consultez les ressources sur la conception des systèmes de canaux d'alimentation² et les techniques d'optimisation des points d' injection³ . Ces informations vous permettront de mieux comprendre comment des ajustements de conception peuvent améliorer l'efficacité.

En examinant le rôle et l'influence de ces composants, les fabricants peuvent mieux adapter leurs systèmes pour produire des produits moulés de qualité supérieure, avec une efficacité accrue et moins de défauts.

La conception du canal principal influe sur l'uniformité du flux de plastique.Vrai

La conception du canal d'alimentation principal est cruciale pour un flux uniforme lors du moulage.

Les clapets empêchent le reflux et le débordement dans le moulage.Vrai

Une conception appropriée des vannes permet de contrôler le débit, empêchant ainsi le reflux et le débordement.

Quel rôle jouent les pièces moulées dans la fabrication des produits en plastique ?

Le moulage des pièces est crucial pour définir les dimensions, la finition de surface et l'intégrité structurelle des produits en plastique.

Les pièces de moulage, notamment le poinçon et le moule concave, sont essentielles pour former les pièces intérieures et extérieures des produits en plastique. Ces composants garantissent la précision des détails et l'homogénéité des lots de production, influençant ainsi la qualité et la fonctionnalité du produit final.

Comprendre les principales pièces de moulage

Les pièces de moulage sont essentielles au processus de moulage par injection ; elles servent principalement à donner au plastique fondu une forme prédéfinie. Ces composants fonctionnent de concert pour produire des pièces plastiques précises et homogènes. Examinons de plus près deux composants principaux : le poinçon et le moule concave.

Poinçonnage : Formation de la surface intérieure

Le poinçon, souvent appelé noyau, est essentiel à la fabrication des caractéristiques internes d'une pièce en plastique. Généralement installé du côté mobile du moule, il entre en contact avec le moule concave lors du processus d'injection pour former les surfaces internes.

Fonctionnalités :

- Définit les cavités et les creux à l'intérieur d'un produit en plastique.

- Assure l'intégrité structurelle en garantissant une épaisseur de paroi uniforme.

- S'utilise avec le moule concave pour contrôler la précision dimensionnelle.

Par exemple, lors de la fabrication d'une bouteille en plastique, le poinçon détermine le volume interne et la forme du goulot de la bouteille.

Moule concave : mise en forme de la surface extérieure

Le moule concave, ou cavité, sert à créer le profil extérieur d'une pièce en plastique. Monté du côté fixe du moule, il complète le poinçon pour achever le processus de mise en forme.

Fonctionnalités :

- Définit les dimensions extérieures et les caractéristiques esthétiques.

- Influence la qualité de la finition de surface grâce à la texture et à la précision.

- Se coordonne avec les systèmes de refroidissement pour faciliter une solidification efficace.

Prenons l'exemple d'une coque de smartphone ; le moule concave définit ses contours extérieurs et sa texture, assurant une protection optimale et un toucher agréable.

L'interaction entre le poinçon et le moule concave

Ces pièces moulées doivent fonctionner en parfaite harmonie pour éviter tout défaut tel que déformation ou désalignement. Il est donc essentiel de veiller à ce que les deux composants soient conçus et alignés avec précision afin d'obtenir des produits de haute qualité.

Progrès dans la technologie du moulage

Les innovations modernes ont permis d'introduire des matériaux améliorés et des techniques d'ingénierie de précision afin d'optimiser encore davantage l'efficacité du moulage des pièces. Pour en savoir plus sur les progrès récents, consultez la section « Progrès dans la technologie du moulage par injection » <sup>4</sup> .

Applications pratiques et études de cas

Comprendre les applications concrètes des pièces moulées permet de mieux appréhender leur importance. Découvrez comment les industries utilisent ces composants pour obtenir une qualité de produit supérieure grâce à des applications de moulage réelles⁵ .

Grâce à ces analyses détaillées, il devient évident que les pièces moulées ne sont pas de simples composants fonctionnels, mais des éléments essentiels à la fabrication de produits répondant aux normes industrielles les plus exigeantes.

Le poinçon forme la surface extérieure des produits en plastique.FAUX

Le poinçon façonne la surface intérieure, et non la surface extérieure.

Les moules concaves influencent les caractéristiques externes des matières plastiques.Vrai

Les moules concaves définissent les dimensions extérieures et l'esthétique.

Pourquoi le système de refroidissement est-il essentiel à la performance des moules ?

Le système de refroidissement est crucial dans le moulage par injection, car il influe directement sur la qualité et l'efficacité du processus.

Le système de refroidissement en moulage par injection assure une solidification rapide du plastique fondu, garantissant la précision et réduisant les temps de cycle. Il régule la température du moule, prévenant les défauts et améliorant l'efficacité de la production.

Le rôle des systèmes de refroidissement dans le moulage par injection

En moulage par injection, la fonction principale du système de refroidissement est d'évacuer la chaleur du plastique fondu aussi rapidement et efficacement que possible. Ce processus est crucial car :

-

Solidification rapide : En refroidissant rapidement le plastique en fusion, le système de refroidissement assure une solidification rapide des pièces, préservant ainsi leur forme et leurs dimensions. Cette solidification rapide permet d’obtenir des dimensions précises et réduit les risques de déformation.

-

Réduction du temps de cycle : Un refroidissement efficace raccourcit le temps de cycle (la durée nécessaire à la production d’une pièce), un facteur essentiel pour la production en grande série. Un système de refroidissement optimisé peut améliorer considérablement la productivité.

-

Amélioration de la qualité : Un refroidissement adéquat contribue à prévenir les défauts courants tels que les retassures, les vides et les déformations. Le maintien d’une température uniforme dans le moule garantit une qualité de pièce homogène.

Composants du système de refroidissement

-

Canaux de refroidissement : Ces canaux sont stratégiquement placés autour de la cavité et du noyau du moule afin de faciliter un refroidissement uniforme. Leur conception et leur emplacement influent directement sur l’efficacité du refroidissement et la qualité des pièces.

-

Unités de régulation de température : Ces unités régulent le débit et la température du fluide de refroidissement (généralement de l’eau). En ajustant ces paramètres, les fabricants peuvent optimiser la vitesse de refroidissement en fonction des propriétés spécifiques des matériaux et des exigences du produit.

-

Systèmes de chicanes et de bulleurs : Pour les moules complexes aux formes élaborées, les chicanes et les bulleurs permettent de diriger le liquide de refroidissement plus près des zones critiques, assurant ainsi une évacuation efficace de la chaleur.

Impact sur les performances des moules

-

Uniformité de la température : Un système de refroidissement bien conçu maintient une température constante sur toutes les surfaces du moule, ce qui est crucial pour la précision dimensionnelle et l’intégrité structurelle des pièces moulées.

-

Durée de vie du moule : Une évacuation efficace de la chaleur empêche la surchauffe et les contraintes thermiques sur le moule, prolongeant ainsi sa durée de vie et réduisant les besoins d'entretien.

-

Efficacité énergétique : En optimisant le processus de refroidissement, les fabricants peuvent réduire leur consommation d'énergie et, par conséquent, leurs coûts d'exploitation.

Une compréhension approfondie de la conception des canaux de refroidissement d'eau et de ses implications peut conduire à des améliorations significatives des performances des moules. De plus, l'étude des techniques de contrôle de la température permet de mieux comprendre comment optimiser les temps de cycle et la qualité des produits.

Les systèmes de refroidissement réduisent les temps de cycle dans le moulage par injection.Vrai

Un refroidissement efficace permet une solidification plus rapide, raccourcissant ainsi les cycles de production.

La durée de vie des moules n'est pas affectée par l'efficacité du système de refroidissement.FAUX

Un refroidissement adéquat prévient les contraintes thermiques et prolonge la durée de vie du moule.

Conclusion

En explorant ces composants, j'ai acquis un respect nouveau pour la chorégraphie complexe de l'ingénierie qui produit les objets du quotidien.

-

Découvrez comment chaque composant contribue à un moulage efficace : un moule d’injection est un outil composé d’une série de pièces qui permet de former et de refroidir du plastique fondu de manière à créer une forme de pièce distincte. ↩

-

Découvrez les conceptions avancées de canaux d'alimentation pour une efficacité d'écoulement améliorée : Conception du moule : Le système de canaux d'alimentation doit être conçu pour minimiser la perte de charge et garantir un écoulement uniforme du matériau dans la cavité du moule. Il existe… ↩

-

Découvrez des méthodes pour améliorer les performances des points d'injection et réduire les défauts : ce guide explore les principes fondamentaux des points d'injection et vous fournit des informations précieuses pour vous aider à prendre des décisions éclairées en matière d'injection… ↩

-

Découvrez des innovations de pointe qui améliorent la précision et l'efficacité du moulage : le moulage par injection de mousse structurale est une innovation majeure. Ce procédé combine le moulage par injection et le moulage par injection assisté par gaz… ↩

-

Explorez des exemples pratiques illustrant l'efficacité du moulage par injection : 3. Legos et jouets. Les jouets pour enfants comptent parmi les pièces en plastique moulées par injection les plus courantes, et ce pour plusieurs raisons. Tout d'abord, vous pouvez vous attendre à… ↩

-

Découvrez des conceptions efficaces pour optimiser le refroidissement des moules : Conception du système de refroidissement des moules d’injection · Assurez-vous que les canaux de refroidissement sont aussi proches que possible de la partie la plus épaisse de la cavité du moule (c.-à-d. … ↩

-

Découvrez les méthodes d'optimisation du contrôle de la température du moule : Contrôle de la température du fluide. Cette méthode est la plus fréquemment utilisée. Contrôle de la température du moule. Une sonde de température est installée à cet effet. ↩