Vous souvenez-vous de la première fois où vous avez été fasciné par le fonctionnement des choses ? Le moulage par injection est l’un de ces procédés captivants qui vous fascinent par sa précision et sa complexité.

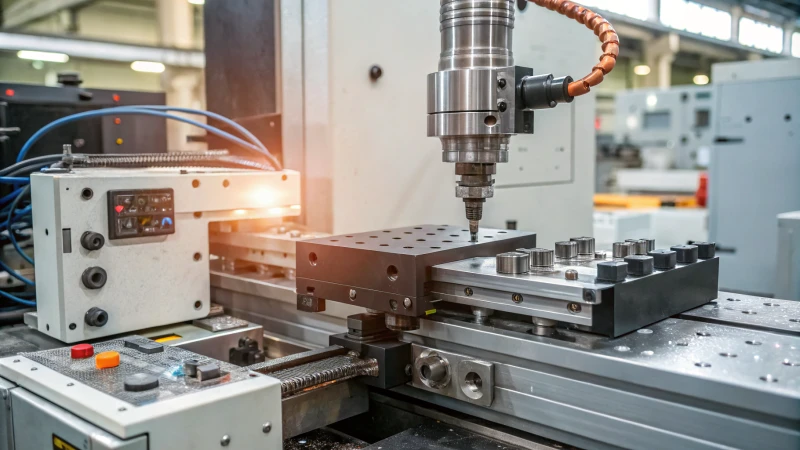

Une machine de moulage par injection chauffe le plastique jusqu'à ce qu'il soit fondu, puis l'injecte dans un moule pour qu'il refroidisse et prenne forme. Sa structure comprend une unité d'injection, un moule, une unité de fermeture et un système de contrôle.

Lorsque j'ai découvert le monde de la conception plastique, j'ai été fasciné par la façon dont ces machines transforment de minuscules granulés en objets du quotidien. L'analyse de chaque composant m'a permis de comprendre leur rôle essentiel dans la création de designs impeccables. De l'unité d'injection de précision au système de serrage robuste, la compréhension de ces pièces peut vous faire gagner du temps et vous éviter bien des soucis en production.

En tant que designer, posséder ces connaissances ne se limite pas à la maîtrise technique ; il s'agit d'envisager le parcours de votre design, de l'idée initiale au produit concret. C'est comme voir vos idées prendre forme, étape par étape, jusqu'à devenir quelque chose de tangible. Alors, explorons plus en détail comment chaque étape contribue à ce processus fascinant.

Les machines de moulage par injection ne peuvent produire que des formes simples.FAUX

Ils peuvent produire des formes complexes avec précision, et pas seulement des formes simples.

L'unité d'injection est un élément clé de la structure de la machine.Vrai

L'unité d'injection est essentielle pour chauffer et injecter le plastique fondu.

- 1. Quels sont les principaux composants d'une machine de moulage par injection ?

- 2. Comment se déroule le processus d'injection étape par étape ?

- 3. Quels sont les matériaux couramment utilisés dans le moulage par injection ?

- 4. Quels sont les avantages de l'utilisation du moulage par injection en production ?

- 5. Comment les concepteurs peuvent-ils optimiser les produits pour le moulage par injection ?

- 6. Conclusion

Quels sont les principaux composants d'une machine de moulage par injection ?

Observer l'intérieur d'une machine de moulage par injection donne l'impression de résoudre un puzzle complexe d'innovation et de précision.

Une machine de moulage par injection se compose de trois éléments principaux : l’unité d’injection, le moule et l’unité de serrage, qui fonctionnent ensemble pour transformer les matières premières en produits finis.

L'unité d'injection

Lorsque j'ai pénétré pour la première fois dans cet atelier de fabrication en pleine effervescence, le bourdonnement des machines était une véritable mélodie, celle de l'ingénierie moderne. L'un des aspects les plus fascinants était l'unité d'injection. Véritable cœur du processus, elle fond et injecte les matériaux avec une précision presque magique. L'unité d'injection comprend la trémie, le cylindre, la vis sans fin et la buse.

Je me souviens avoir vu les granulés déferler de la trémie n° 1, tels de minuscules soldats prêts à l'action. Ils étaient ensuite acheminés vers le cylindre chauffé, où s'opérait la véritable transformation. La vis sans fin rotative à l'intérieur du cylindre générait friction et chaleur, faisant fondre la matière et la rendant malléable. Ce processus méticuleux me rappelle toujours l'importance de chaque composant dans la fabrication des objets du quotidien.

| Composant | Fonction |

|---|---|

| Trémie | Stocke la matière première |

| Baril | Fait fondre le matériau |

| Vis | Déplace et mélange des matériaux |

| Ajutage | Injecte le matériau dans le moule |

Le moule

Le moule est le lieu où la créativité et l'ingénierie se rejoignent véritablement. C'est dans ces cavités conçues sur mesure que le plastique en fusion prend sa forme définitive. En tant que designer, j'ai souvent été émerveillé par la façon dont ces moules, avec leurs deux moitiés – le noyau et la cavité – fonctionnent ensemble pour créer à la fois des détails complexes et des surfaces lisses. Chaque projet est pour moi l'occasion de façonner un nouveau chef-d'œuvre.

La conception de moules entière , exigeant une grande précision pour obtenir des produits de haute qualité. J'ai passé d'innombrables heures à m'assurer que chaque contour et chaque détail s'alignent parfaitement, sachant que même la plus petite erreur peut avoir un impact sur le produit final.

L'unité de serrage

L'unité de serrage m'a toujours fasciné par sa puissance et sa précision. Elle maintient les deux moitiés du moule ensemble pendant l'injection et contrôle la phase de refroidissement avec une force constante. Cette unité comprend un plateau, un mécanisme à genouillère ou des vérins hydrauliques qui appliquent une pression, garantissant ainsi un alignement parfait.

Observer une unité de fermeture en action, c'est comme assister à une danse parfaitement chorégraphiée où chaque mouvement est calculé à la perfection. Elle ouvre et ferme le moule sans effort, libérant des produits finis prêts à être commercialisés.

| Composant | Fonction |

|---|---|

| Platine | Supporte les moitiés du moule |

| Mécanisme à bascule | Fournit une force mécanique |

| Vérins hydrauliques | Appliquer une pression et contrôler les mouvements du moule |

, mais a aussi approfondi mon appréciation de l'interaction complexe entre technologie et design. C'est ce savoir qui nous permet de repousser les limites du possible, en optimisant les procédés de moulage par injection pour une efficacité accrue et une qualité inégalée.

La trémie injecte le matériau dans le moule.FAUX

La trémie stocke la matière première ; la buse l'injecte.

L'unité de serrage ouvre et ferme le moule.Vrai

L'unité de serrage maintient, ouvre et ferme le moule pendant la production.

Comment se déroule le processus d'injection étape par étape ?

Vous êtes-vous déjà demandé ce qu'il advient de ce petit tas de granulés de plastique avant qu'il ne devienne votre gadget préféré ? Laissez-moi vous emmener dans un voyage fascinant au cœur du processus d'injection.

Le procédé d'injection consiste à préparer les matériaux, à les injecter dans des moules, à les refroidir et à les éjecter pour créer des produits en plastique durables, garantissant une fabrication de haute qualité grâce à l'exécution précise de chaque étape.

Préparation du matériel

Je me souviens de mon premier jour à l'atelier de moulage ; j'étais impressionné par la méticulosité requise pour la simple préparation des matériaux. On commence par sélectionner les granulés de plastique adéquats et les introduire dans la trémie. Les granulés sont ensuite séchés pour éliminer l'humidité, ce qui garantit la pièces moulées . C'est comme préparer les ingrédients avant de faire un gâteau : la précision est essentielle !

Injection

Une fois séchées, ces granulés sont acheminés vers le cylindre de la presse à injecter. Je me souviens encore de la première fois où j'ai assisté à cette transformation : c'était fascinant ! Les granulés étaient chauffés jusqu'à leur point de fusion grâce à des résistances et à des forces de cisaillement, se transformant ainsi en plastique fondu prêt à être injecté dans un moule.

| Étape | Description |

|---|---|

| 1 | Chauffer les granulés jusqu'à leur point de fusion. |

| 2 | Injecter le plastique fondu dans le moule. |

C'est fascinant de voir comment quelque chose de solide et rigide peut devenir si souple.

Refroidissement

Le refroidissement exige patience et précision. Une fois le plastique fondu dans le moule, il commence à refroidir et à se solidifier. La durée de refroidissement varie selon le type de matériau et l'épaisseur de la pièce. Un refroidissement efficace prévient les défauts et garantit que chaque pièce réponde à nos exigences strictes en matière de précision dimensionnelle.

Éjection

Enfin, après refroidissement, le moule s'ouvre avec un clic satisfaisant et les éjecteurs expulsent la pièce solidifiée. Je ressens toujours une grande satisfaction à chaque fois que je vois une pièce parfaitement formée en sortir, prête pour les finitions telles que l'ébarbage ou de surface⁵ . Chacune de ces étapes doit être réglée avec précision afin d'optimiser la vitesse, la qualité et l'efficacité.

Des ajustements peuvent s'avérer nécessaires en fonction des propriétés des matériaux ou des exigences spécifiques de conception. Et chaque fois que nous peaufinons un processus ou résolvons un problème, c'est une petite victoire. C'est ce qui rend ce travail si gratifiant : voir des matières premières se transformer en objets utiles et esthétiques.

Les granulés de plastique sont séchés pour éliminer l'humidité avant l'injection.Vrai

Le séchage élimine l'humidité, prévenant ainsi les défauts et garantissant la qualité.

La phase de refroidissement intervient après l'ouverture du moule.FAUX

Le refroidissement se produit lorsque le moule est fermé pour solidifier la pièce.

Quels sont les matériaux couramment utilisés dans le moulage par injection ?

Je me souviens de ma première immersion dans le moulage par injection ; j'avais l'impression d'explorer un tout nouveau monde de possibilités.

Le moulage par injection utilise couramment des thermoplastiques comme l'ABS, le polycarbonate et le nylon pour leurs propriétés distinctes telles que la solidité, la flexibilité et la résistance, ce qui les rend adaptés à diverses applications.

Comprendre les thermoplastiques

Je me souviens encore de mes débuts dans le domaine, lorsque j'expérimentais avec différents thermoplastiques et que j'étais émerveillé par leur polyvalence. Ces matériaux, qui ramollissent à la chaleur et durcissent en refroidissant, sont réutilisables de nombreuses fois, ce qui les rend à la fois pratiques et écologiques.

| Matériel | Propriétés | Applications |

|---|---|---|

| ABS | Robustesse, résistance aux chocs | Composants automobiles |

| Polycarbonate | Transparence, résistance aux chocs élevée | Ligne de lunettes |

Prenons l'ABS 7. J'ai travaillé sur un projet de composants automobiles où la robustesse de l'ABS était essentielle. Et puis il y a le polycarbonate 8. Sa transparence et sa résistance aux chocs étaient idéales pour la gamme de lunettes que j'ai contribué à concevoir.

Explorer d'autres options de matériaux

Outre les thermoplastiques, je me suis également intéressé aux plastiques thermodurcissables et aux élastomères. Chacun d'eux offre des avantages uniques répondant à des besoins spécifiques :

- Plastiques thermodurcissables : Véritables piliers du monde des matériaux, ils conservent leur rigidité une fois durcis, même après réchauffage. Idéaux pour des applications telles que les isolants électriques.

- Élastomères : Leur élasticité me fait penser à celle des élastiques. Ils sont parfaits pour les joints et les tuyaux.

Dernièrement, j'ai remarqué une tendance vers les matériaux biodégradables 9 , qui non seulement contribuent à réduire l'impact environnemental, mais font également écho à notre responsabilité collective envers la durabilité.

Facteurs influençant le choix des matériaux

Choisir le bon matériau, c'est un peu comme organiser une rencontre amoureuse : cela implique de prendre en compte de multiples facteurs :

- Propriétés mécaniques : La résistance, la flexibilité et la durabilité ne doivent pas être compromises.

- Coût : Trouver le juste équilibre entre budget et performance est un art en soi.

- Impact environnemental : Le choix de matériaux durables devient de plus en plus la norme.

notamment d'un exemple où j'ai opté pour du plastique recyclé pour un projet. C'était non seulement économique, mais aussi conforme à nos objectifs de développement durable.

En analysant ces facteurs et matériaux, les designers comme moi s'efforcent d'optimiser les produits en termes de performance et d'efficacité. Grâce aux dernières recherches qui élargissent constamment nos horizons, nous pouvons créer des designs innovants qui répondent aux exigences des différents secteurs d'activité.

L'ABS est utilisé dans les pièces automobiles en raison de sa brillance.FAUX

L'ABS est utilisé pour sa robustesse et sa résistance aux chocs, et non pour son aspect brillant.

Les plastiques thermodurcissables sont recyclables comme les thermoplastiques.FAUX

Contrairement aux thermoplastiques, les plastiques thermodurcissables ne peuvent être refondus ni remodelés.

Quels sont les avantages de l'utilisation du moulage par injection en production ?

Vous êtes-vous déjà demandé pourquoi le moulage par injection révolutionne le secteur manufacturier ? Laissez-moi vous présenter ses incroyables avantages, des économies de coûts à la flexibilité de conception.

Le moulage par injection offre une précision élevée, une grande répétabilité et une rentabilité optimale pour la production à grande échelle. Il permet la réalisation de conceptions complexes et offre une grande flexibilité en matière de matériaux, ce qui le rend idéal pour la fabrication de pièces complexes.

Précision et répétabilité

Imaginez la fabrication d'un puzzle complexe. Chaque pièce doit s'emboîter parfaitement ; le moindre écart pourrait ruiner l'ensemble. Le moulage par injection est comme ce maître puzzleur, produisant des pièces d'une précision irréprochable. Je me souviens de la première fois où j'ai vu une pièce en plastique parfaitement moulée, et j'ai été stupéfait par la régularité de la production sur des milliers d'unités. Cette précision garantit non seulement la qualité, mais réduit aussi les déchets.

rapport coût-efficacité

Je me souviens très bien d'un projet où nous avions besoin de milliers d'unités pour le lancement d'un produit. Au départ, le coût initial de la création des moules semblait un obstacle, mais à mesure que la production augmentait, les coûts unitaires ont chuté de façon spectaculaire. C'est comme acheter en gros au supermarché : plus on achète, moins on paie à l'unité. Cette efficacité change la donne pour tout plan de production à grande échelle, permettant aux fabricants d'optimiser leur budget tout en maintenant des standards de qualité élevés.

Polyvalence des matériaux

Choisir le bon matériau, c'est un peu comme choisir la tenue parfaite pour un événement : il doit être parfaitement adapté à l'occasion. Le moulage par injection répond à ce besoin en prenant en charge une grande variété de matériaux, des thermoplastiques aux polymères thermodurcissables. Cette flexibilité me permet, ainsi qu'à d'autres designers, de sélectionner les matériaux qui correspondent le mieux aux exigences du produit.

| Type de matériau | Applications |

|---|---|

| Thermoplastiques | Électronique grand public, automobile |

| Thermodurcissables | Composants électriques |

Flexibilité de conception

Imaginez : vous devez créer un gadget révolutionnaire aux formes complexes et aux fonctionnalités innovantes. Grâce au moulage par injection, ces designs apparemment impossibles deviennent réalisables. Ce procédé permet de créer des géométries complexes, comme des contre-dépouilles et des filetages, souvent difficiles à obtenir avec d'autres méthodes. Les possibilités de conception semblent infinies.

Efficacité de la production

La rapidité est souvent essentielle. J'ai travaillé sur un projet où le temps était un facteur critique. Les cycles courts du moulage par injection ont été une véritable aubaine, augmentant considérablement la productivité. De plus, l'automatisation accroît encore l'efficacité et réduit les coûts de main-d'œuvre. C'est comme disposer d'une équipe hautement qualifiée travaillant 24 h/24 et 7 j/7 pour garantir la réalisation rapide de projets à grand volume , tout en maintenant une qualité irréprochable.

En tirant parti de ces avantages, les fabricants peuvent produire efficacement des produits de haute qualité. Pour ceux qui comparent le moulage par injection à d'autres méthodes, ces informations sont essentielles pour prendre des décisions éclairées et planifier des projets réussis.

Le moulage par injection garantit une qualité constante même en grandes séries.Vrai

Le procédé garantit des tolérances précises, réduisant les déchets et assurant l'uniformité.

Les polymères thermodurcissables ne conviennent pas au moulage par injection.FAUX

Le moulage par injection prend en charge à la fois les thermoplastiques et les polymères thermodurcissables.

Comment les concepteurs peuvent-ils optimiser les produits pour le moulage par injection ?

Vous avez du mal à optimiser votre design pour le moulage par injection ? Découvrons quelques stratégies clés qui peuvent transformer votre produit en chef-d’œuvre.

Pour optimiser les produits destinés au moulage par injection, assurez-vous d'une épaisseur de paroi constante, d'angles de dépouille appropriés, d'une conception efficace des nervures et d'une sélection appropriée des matériaux afin d'améliorer la vitesse de production, de minimiser les défauts et d'accroître la durabilité du produit.

Épaisseur de paroi constante

Il est crucial de maintenir une épaisseur de paroi constante en moulage par injection. Les variations peuvent entraîner des défauts tels que des déformations ou un remplissage incomplet. Une épaisseur uniforme assure un écoulement plus régulier du matériau et réduit les contraintes.

| Aspect | Recommandation |

|---|---|

| Épaisseur de paroi | 2 à 4 mm pour la plupart des plastiques |

| Variance | Moins de 10 % de l'épaisseur |

Angles de tirant d'eau effectifs

L'angle de dépouille est essentiel pour faciliter le démoulage des pièces. Sans un angle de dépouille correct, les pièces risquent de coller au moule et de l'endommager.

- Règle générale : 1 à 2 degrés par côté

- Surfaces polies : Au moins 3 degrés

Les angles de dépouille facilitent un meilleur démoulage 15 , ce qui augmente la durée de vie du moule et du produit fini.

Conception stratégique des nervures

Les nervures renforcent la pièce sans ajouter de matière en excès. Cependant, une conception inadéquate des nervures peut engendrer des problèmes tels que des retassures.

- Hauteur : Moins de 3 fois l'épaisseur du mur

- Épaisseur : 50 à 60 % de l'épaisseur de la paroi

En intégrant des nervures optimales 16 , les concepteurs peuvent améliorer l’intégrité structurelle tout en maintenant l’attrait esthétique.

Sélection réfléchie des matériaux

Le choix du matériau est primordial. Il faut tenir compte de facteurs tels que la résistance, la flexibilité et la résistance thermique.

- Polypropylène : Polyvalent et économique

- ABS : Haute résistance aux chocs

Le choix du matériau approprié garantit que le produit final répond aux spécifications 17 sans complications inutiles lors du moulage.

Les concepteurs doivent également évaluer l'impact environnemental et la durabilité lorsqu'ils choisissent les matériaux pour leurs projets. Comprendre les spécificités des différents matériaux contribuera à optimiser le processus de production.

L'application de ces stratégies permet aux concepteurs d'optimiser leurs produits et de garantir la réussite des procédés de moulage par injection. Ces connaissances améliorent non seulement l'efficacité, mais favorisent également des approches innovantes en ingénierie de conception.

Une épaisseur de paroi constante empêche toute déformation.Vrai

L'épaisseur uniforme des parois assure un écoulement régulier du matériau, réduisant ainsi les défauts.

Les angles de dépouille sont inutiles pour les surfaces polies.FAUX

Les surfaces polies nécessitent un angle de dépouille d'au moins 3 degrés pour faciliter le démoulage.

Conclusion

Les presses à injecter chauffent le plastique, l'injectent dans des moules et le refroidissent pour créer des pièces précises. Leurs principaux composants sont l'unité d'injection, le moule et le système de fermeture, garantissant une production efficace.

-

Découvrez comment les trémies contribuent à une alimentation efficace en matériaux dans le moulage par injection. ↩

-

Découvrez comment la conception précise des moules influe sur la qualité des produits et l'efficacité de la fabrication. ↩

-

Explorez des stratégies pour améliorer l'efficacité et la qualité des opérations de moulage par injection. ↩

-

Découvrez comment la préparation des matériaux influe sur la qualité du produit final et quelles sont les meilleures pratiques à suivre. ↩

-

Explorez différentes techniques de traitement de surface permettant d'améliorer la durabilité et l'apparence des pièces en plastique. ↩

-

Découvrez comment différents matériaux affectent le processus de moulage par injection et quels ajustements peuvent être nécessaires. ↩

-

Découvrez pourquoi l'ABS est un choix privilégié en moulage par injection grâce à sa robustesse et sa polyvalence. ↩

-

Découvrez les applications du polycarbonate et pourquoi il est apprécié pour sa résistance et sa transparence. ↩

-

Explorez les matériaux biodégradables pour des pratiques de moulage par injection durables. ↩

-

Découvrez comment l'utilisation de plastiques recyclés peut réduire les coûts et favoriser le développement durable. ↩

-

Restez informé des recherches de pointe susceptibles de transformer les procédés de moulage par injection. ↩

-

Ce lien offre un aperçu des économies réalisées grâce au moulage par injection, un élément essentiel pour une production soucieuse de son budget. ↩

-

Découvrez des stratégies pour améliorer la vitesse de production grâce au moulage par injection, un élément crucial pour respecter efficacement les délais serrés. ↩

-

Découvrez pourquoi une épaisseur de paroi constante est essentielle pour prévenir les défauts tels que le gauchissement et assurer un flux de matériau régulier. ↩

-

Découvrez comment des angles de dépouille appropriés facilitent l'éjection et augmentent la durée de vie du moule. ↩

-

Découvrez comment les nervures stratégiques renforcent l'intégrité structurelle sans compromettre l'esthétique. ↩

-

Comprendre comment le choix du bon matériau influe sur la qualité du produit et la facilité de fabrication. ↩