Les moules à deux plaques constituent la base du moulage par injection¹ , offrant une solution simple et économique pour la production d'une large gamme de pièces en plastique² . Dans cet article, nous explorerons le fonctionnement de ces moules, leurs applications et les raisons de leur popularité dans le secteur manufacturier.

Le moule à deux plaques est le type de moule d'injection le plus simple. Il se compose de deux parties principales : la plaque d'empreinte et la plaque de noyau, séparées par un seul plan de joint. Il est largement utilisé pour la production de pièces en plastique : le plastique fondu est injecté dans l'empreinte du moule, on le laisse refroidir et se solidifier, puis on éjecte la pièce.

Comprendre le fonctionnement et les applications des à deux plaques est essentiel pour tous les acteurs du secteur manufacturier, des concepteurs de produits aux ingénieurs. Cet article détaille le fonctionnement des moules à deux plaques, leurs avantages, leurs limites et leur comparaison avec d'autres types de moules.

Les moules à deux plaques sont les moules les plus couramment utilisés en moulage par injection.Vrai

Grâce à leur simplicité et à leur rentabilité, les moules à deux plaques sont le choix privilégié pour de nombreuses applications de moulage par injection, notamment pour la production en grande série de pièces simples.

Les moules à deux plaques ne peuvent être utilisés que pour les petites pièces.FAUX

Bien qu'ils soient idéaux pour les pièces plus petites et plus simples, les moules à deux plaques peuvent également être conçus pour des composants plus grands, même s'ils peuvent rencontrer des difficultés avec des géométries complexes ou des configurations à cavités multiples.

- 1. Qu'est-ce qu'un moule à deux plaques ?

- 2. Comment fonctionne un moule à deux plaques ?

- 3. Quelles sont les applications des moules à deux plaques ?

- 4. Quels sont les avantages et les inconvénients des moules à deux plaques ?

- 5. Comment les moules à deux plaques se comparent-ils aux autres types de moules ?

- 6. Quels sont les principaux éléments à prendre en compte lors de la conception de moules à deux plaques ?

- 7. Conclusion

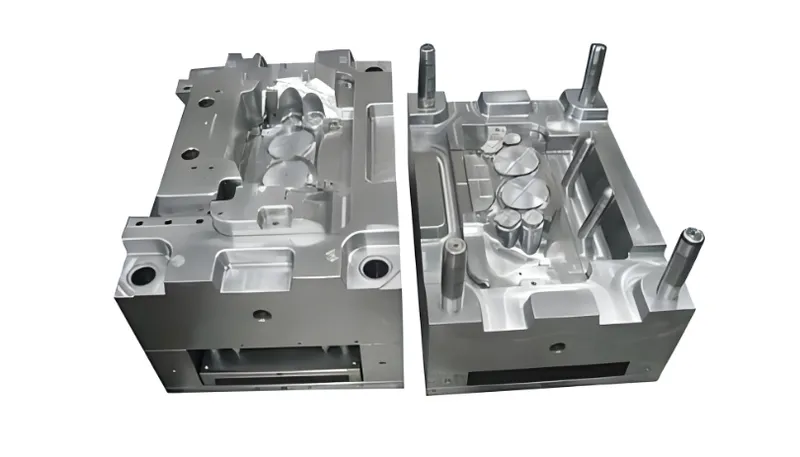

Qu'est-ce qu'un moule à deux plaques ?

Le moule à deux plaques, également appelé moule d'injection à deux plaques, est le type de moule le plus simple et le plus répandu en moulage par injection. Il se compose de deux plaques principales : la plaque d'empreinte et la plaque de noyau, séparées par un unique plan de joint. Ce moule est conçu pour fabriquer des pièces en plastique en injectant du plastique fondu dans l'empreinte, où il refroidit et se solidifie pour prendre la forme souhaitée.

Les moules à deux plaques se caractérisent par leur simplicité, avec le canal d'alimentation et la porte situés au niveau du plan de séparation, permettant une éjection facile de la pièce et du système de canaux d'alimentation.

| Type de moule | Plans de séparation | Complexité | Coût |

|---|---|---|---|

| Moule à deux plaques | 1 | Faible | Faible |

| Moule à trois plaques | 2 | Moyen | Moyen |

| Moule à canaux chauds | Varie | Haut | Haut |

Composants clés d'un moule à deux plaques

-

Plaque de cavité : Contient la cavité qui forme la forme extérieure de la pièce.

-

Plaque centrale : Contient le noyau qui forme la forme intérieure de la pièce.

-

Système de canaux d'alimentation : Canaux par lesquels le plastique fondu est injecté dans la cavité.

-

Système d'éjection : Généralement des broches d'éjection qui poussent la pièce solidifiée hors du moule.

Les moules à deux plaques sont idéaux pour les pièces aux géométries simples et sont couramment utilisés dans des secteurs comme l'emballage, les biens de consommation et l'automobile pour la production en grande série.

Les moules à deux plaques ne sont utilisés que pour les pièces en plastique de base.FAUX

Bien qu'ils soient idéaux pour les pièces simples, les moules à deux plaques peuvent également gérer des conceptions plus complexes avec une planification minutieuse, même s'ils ne constituent pas forcément le meilleur choix pour les pièces très complexes.

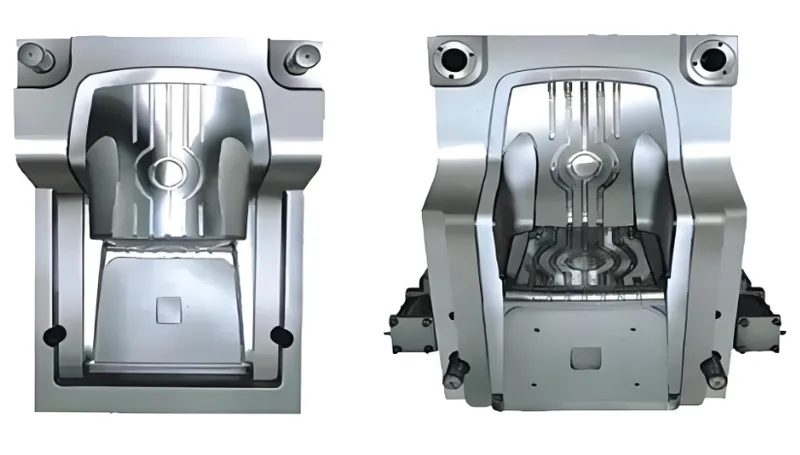

Comment fonctionne un moule à deux plaques ?

Le fonctionnement d'un moule à deux plaques est simple mais très efficace. Le procédé comprend plusieurs étapes clés qui garantissent la production de pièces en plastique homogènes et de haute qualité.

Le moule à deux plaques fonctionne en fermant le moule, en injectant du plastique fondu dans la cavité, en refroidissant le plastique pour le solidifier, en ouvrant le moule et en éjectant la pièce avec le système de canaux d'alimentation.

Processus étape par étape

-

Fermeture du moule : Les plaques de cavité et de noyau se rejoignent au niveau du plan de joint, formant une cavité étanche.

-

Injection : Le plastique fondu est injecté sous haute pression dans la cavité par le système de carotte et de canal d'alimentation.

-

Refroidissement : Le plastique refroidit et se solidifie à l'intérieur du moule, prenant la forme de la cavité.

-

Ouverture du moule : Le moule se fend au niveau du plan de séparation, séparant ainsi la cavité et les plaques de noyau.

-

Éjection : Les éjecteurs poussent la pièce solidifiée et le système de canaux d'alimentation hors du moule.

| Étape | Paramètres clés | Remarques |

|---|---|---|

| Injection | Pression : Élevée pour le remplissage | Cela dépend du matériau et de la taille de la pièce |

| Refroidissement | Durée : 10 à 60 secondes | Influencé par l'épaisseur de la pièce |

| Éjection | Angles de tirant d'eau : 1-2° | Assure un dégagement de pièce en douceur |

La simplicité de ce procédé permet des temps de cycle plus courts, ce qui rend les moules à deux plaques idéaux pour la production en grande série.

Les moules à deux plaques nécessitent le retrait manuel du système de canaux d'alimentation.FAUX

Dans la plupart des cas, le système d'alimentation est éjecté avec la pièce et peut être séparé automatiquement en post-traitement, bien que certaines configurations puissent nécessiter une intervention manuelle.

Quelles sont les applications des moules à deux plaques ?

Les moules à deux plaques sont polyvalents et trouvent des applications dans diverses industries grâce à leur rentabilité et leur efficacité.

Les moules à deux plaques sont couramment utilisés dans les industries de l'emballage, des biens de consommation et de l'automobile pour la production d'articles tels que des bouchons de bouteille, des contenants et des composants intérieurs de voiture.

Exemples industriels

-

Emballage : Bouchons, couvercles et contenants.

-

Biens de consommation : Jouets, articles ménagers et couverts jetables.

-

Automobile : Pièces de garniture intérieure et composants du tableau de bord.

Ces moules sont particulièrement adaptés aux pièces plates ou de géométrie simple, où le système de canaux d'alimentation est facile à gérer.

Les moules à deux plaques ne conviennent pas aux pièces complexes.Vrai

Bien qu'ils puissent être utilisés pour certaines pièces complexes, les moules à deux plaques sont moins efficaces pour les conceptions nécessitant plusieurs points d'injection ou des géométries complexes, pour lesquelles les moules à trois plaques ou à canaux chauds sont préférés.

Quels sont les avantages et les inconvénients des moules à deux plaques ?

Il est crucial de comprendre les avantages et les inconvénients des moules à deux plaques pour décider quand les utiliser en production.

Les moules à deux plaques offrent simplicité, coût inférieur et temps de cycle plus rapides, mais sont limités par leur incapacité à gérer des géométries complexes sans problèmes d'équilibrage du flux.

Avantages

-

Rentabilité 4 : Moins de composants et une conception plus simple réduisent les coûts de fabrication.

-

Temps de cycle plus rapides 5 : Le plan de séparation unique permet une ouverture et une fermeture plus rapides du moule.

-

Facilité d'entretien : Une structure plus simple facilite les réparations et les réglages.

Inconvénients

- Limité aux pièces simples : Ne convient pas aux pièces nécessitant plusieurs portes logiques ou des formes complexes.

-

Déchets liés aux canaux d'alimentation : Le système de canaux d'alimentation doit être éjecté avec la pièce, ce qui entraîne un gaspillage de matière.

-

Problèmes d'équilibrage du flux : Dans les moules multicavités, assurer un remplissage uniforme peut s'avérer difficile.

| Avantage | Inconvénient |

|---|---|

| Faible coût | Limité aux géométries simples |

| Temps de cycle rapides | Déchets de coureur |

| Entretien facile | Équilibrage des flux dans les moules multicavités |

Les moules à deux plaques constituent l'option la plus rentable pour tous les projets de moulage par injection.FAUX

Bien qu'ils soient rentables pour les pièces simples produites en grande série, les projets plus complexes peuvent bénéficier de la précision et des économies de matériaux offertes par les moules à canaux chauds, malgré des coûts initiaux plus élevés.

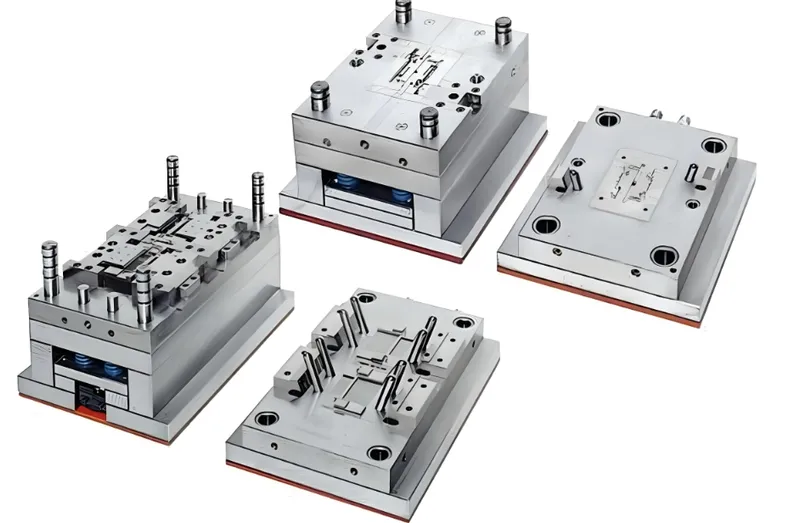

Comment les moules à deux plaques se comparent-ils aux autres types de moules ?

Comparer les moules à deux plaques avec d'autres types de moules courants, tels que les moules à trois plaques et les moules à canaux chauds, permet de sélectionner le moule adapté à des applications spécifiques.

Les moules à deux plaques sont plus simples et moins chers que les moules à trois plaques et les moules à canaux chauds, mais ils manquent de flexibilité pour les pièces complexes ou d'efficacité en matière de matériaux.

Tableau comparatif

| Type de moule | Plans de séparation | Système de coureur | Idéal pour |

|---|---|---|---|

| Moule à deux plaques | 1 | coureur à froid | Pièces simples produites en grande série |

| Moule à trois plaques | 2 | Canal froid, séparé | Pièces nécessitant plusieurs portes |

| Moule à canaux chauds | Varie | Pas de gaspillage de coureur | Pièces complexes de haute précision |

-

Moules à trois plaques : Ils comportent une plaque supplémentaire qui sépare le système d’alimentation de la pièce, permettant un positionnement plus précis de la porte d’injection, mais augmentant la complexité et les temps de cycle.

-

Moules à canaux chauds : Ils éliminent totalement le système de canaux en maintenant le plastique fondu, ce qui réduit les déchets mais augmente considérablement les coûts et la complexité.

Les moules à canaux chauds sont toujours meilleurs que les moules à deux plaques.FAUX

Les moules à canaux chauds offrent des avantages en termes d'économies de matériaux et de précision, mais ils sont plus chers et plus complexes, ce qui fait des moules à deux plaques un meilleur choix pour les projets plus simples et sensibles aux coûts.

Quels sont les principaux éléments à prendre en compte lors de la conception de moules à deux plaques ?

La conception d'un moule à deux plaques exige une attention particulière à plusieurs facteurs afin de garantir des performances optimales et une qualité de pièce optimale.

Les principaux éléments à prendre en compte lors de la conception de moules à deux plaques comprennent la géométrie de la pièce, le choix du matériau, l'emplacement du point d'injection et les mécanismes d'éjection.

Liste de contrôle de conception

-

Géométrie de la pièce : Veillez à ce que la pièce soit simple et plate, en évitant les formes complexes nécessitant plusieurs points d'entrée.

-

Positionnement de la porte 6 : Alignez la porte avec le plan de séparation pour une éjection facile.

-

Angles de dépouille : Incorporer des angles de dépouille de 1 à 2° pour un démoulage en douceur.

-

Sélection des matériaux 7 : Choisissez des thermoplastiques comme l'ABS, le PP ou le PEHD, en tenant compte du retrait et des propriétés d'écoulement.

-

Système d'éjection : Concevoir un système d'éjection efficace, généralement à l'aide de broches d'éjection.

| Considération | Importance |

|---|---|

| Géométrie de la pièce | Doit être simple pour les moules à deux plaques |

| Emplacement de la porte | Essentiel pour l'éjection et le flux |

| Matériel | Influe sur le rétrécissement et le temps de cycle |

Le choix des matériaux n'a aucun impact sur la conception du moule à deux plaques.FAUX

Les différents matériaux présentent des taux de retrait et des caractéristiques d'écoulement variables, dont il faut tenir compte lors de la conception du moule afin de garantir la qualité des pièces.

Conclusion

Les moules à deux plaques sont un outil fondamental du moulage par injection, offrant un bon compromis entre simplicité, rentabilité et efficacité pour la production d'une large gamme de pièces en plastique. Bien qu'ils soient particulièrement adaptés aux géométries simples et à la production en grande série, leurs limitations pour les pièces complexes rendent indispensable une analyse approfondie des exigences du projet.

En comprenant le fonctionnement des moules à deux plaques, leurs applications et leur comparaison avec d'autres types de moules, les fabricants peuvent prendre des décisions éclairées qui optimisent la production et réduisent les coûts.

Les moules à deux plaques sont essentiels au processus de moulage par injection, et leur rôle dans la fabrication est primordial. Que vous produisiez des matériaux d'emballage ou des composants automobiles, la maîtrise des moules à deux plaques peut engendrer des gains d'efficacité considérables.

-

Découvrez les procédés et applications du moulage par injection pour comprendre leur impact sur différentes industries et conceptions de produits. ↩

-

Découvrez les diverses applications des pièces en plastique pour apprécier leur rôle dans les produits du quotidien et les usages industriels. ↩

-

Explorez les avantages des moules à deux plaques pour comprendre pourquoi ils sont privilégiés dans la fabrication pour leur efficacité et leur rentabilité. ↩

-

Découvrez comment des méthodes rentables peuvent améliorer l'efficacité de la production et réduire les coûts de fabrication globaux. ↩

-

Découvrez les facteurs clés qui permettent de réduire les temps de cycle et comment ils peuvent optimiser votre flux de production. ↩

-

Découvrez pourquoi le positionnement de la porte d'injection est crucial pour l'éjection et l'écoulement dans les moules à deux plaques, garantissant ainsi des performances optimales. ↩

-

Découvrez l'importance du choix des matériaux dans les moules à deux plaques pour améliorer la qualité des pièces et l'efficacité de la production. ↩