Le système d'éjection en moulage par injection est un mécanisme crucial qui garantit l'évacuation efficace des pièces moulées de la cavité du moule. Ce système joue un rôle essentiel dans le maintien de la cadence de production et de la qualité des pièces¹ , d'où l'importance pour les fabricants de comprendre son fonctionnement et les aspects à prendre en compte lors de sa conception.

Le système d'éjection dans le moulage par injection 2 utilise des broches, des lames ou de l'air pour pousser ou tirer les pièces en plastique solidifiées hors du moule, assurant un retrait efficace et sans dommage pour une production continue.

La maîtrise du système d'éjection permet d'optimiser votre processus de moulage par injection, en réduisant les défauts et les temps d'arrêt. Poursuivez votre lecture pour découvrir comment les différents types et conceptions d'éjecteurs influencent la qualité des pièces et l'efficacité de la production.

Le système d'éjection est essentiel pour tous les procédés de moulage par injection.Vrai

Sans système d'éjection, les pièces resteraient coincées dans le moule, interrompant la production et risquant d'endommager à la fois la pièce et le moule.

Les systèmes d'éjection ne sont nécessaires que pour les pièces de géométrie complexe.FAUX

Même les pièces les plus simples nécessitent un système d'éjection pour garantir une extraction homogène et efficace de la cavité du moule.

Qu'est-ce qu'un système d'éjection en moulage par injection ?

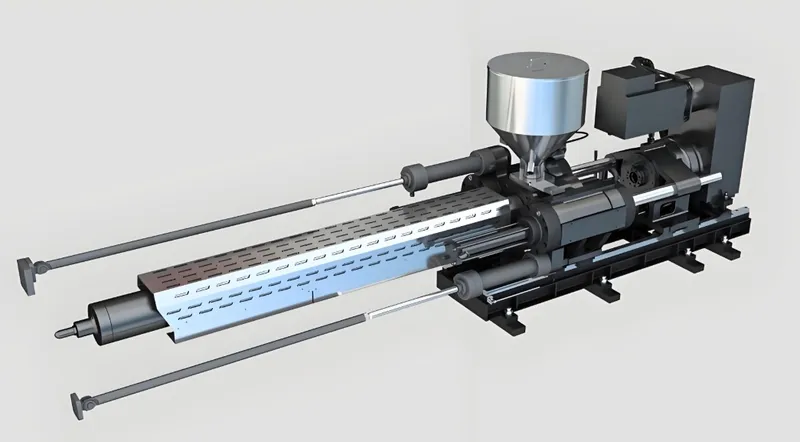

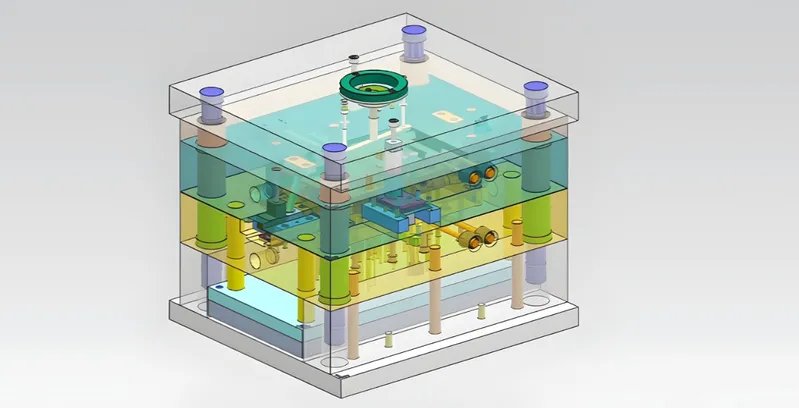

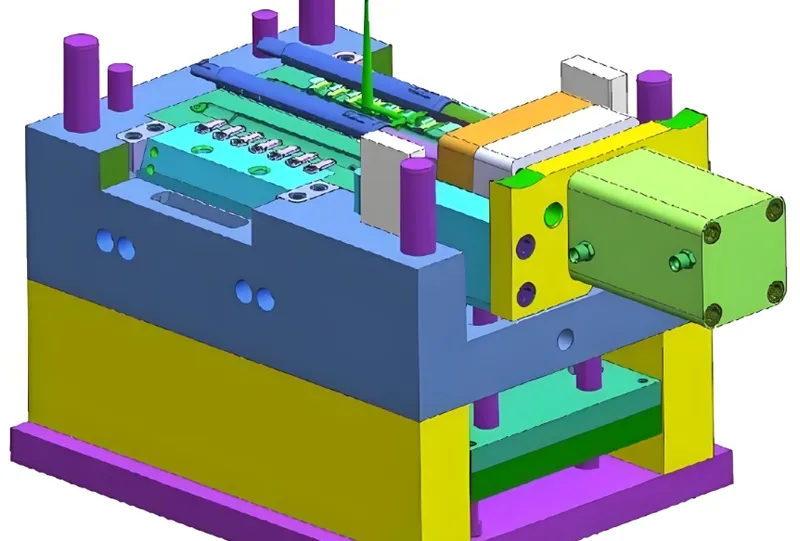

Le système d'éjection est un composant fondamental des machines de moulage par injection, conçu pour retirer les pièces en plastique finies du moule après leur refroidissement et leur solidification.

Le système d'éjection, également appelé système d'éjection ou d'extraction de pièces, utilise des mécanismes mécaniques ou pneumatiques pour extraire les pièces moulées, assurant ainsi des cycles de production fluides et évitant d'endommager les pièces.

| Type éjecteur | Applications courantes | Notes |

|---|---|---|

| Éjection de la goupille | Pièces standard | Largement utilisé, économique |

| Éjection de la lame | Grandes surfaces planes | Idéal pour les pièces automobiles |

| Éjection d'air | Parties délicates ou collantes | Prévient les dommages de surface |

Définition et principes fondamentaux

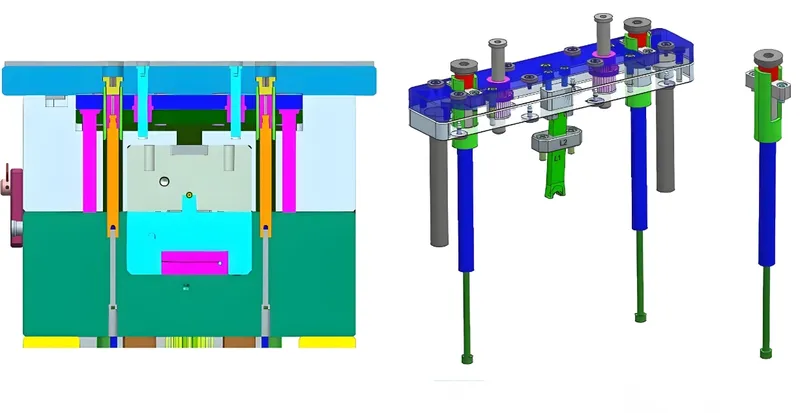

Le système d'éjection fonctionne en appliquant une force contrôlée pour libérer la pièce de la cavité du moule. Ceci est réalisé grâce à divers mécanismes tels que des broches d'éjection, des lames, des manchons ou des jets d'air. Le système doit vaincre les forces d'adhérence et de retrait qui maintiennent la pièce en place, ce qui exige une synchronisation et une application de force précises afin d'éviter d'endommager la pièce ou de laisser des marques.

Les alias courants pour le système d'éjection incluent « système d'éjection », « éjecteur de moule » et « mécanisme de libération des pièces »

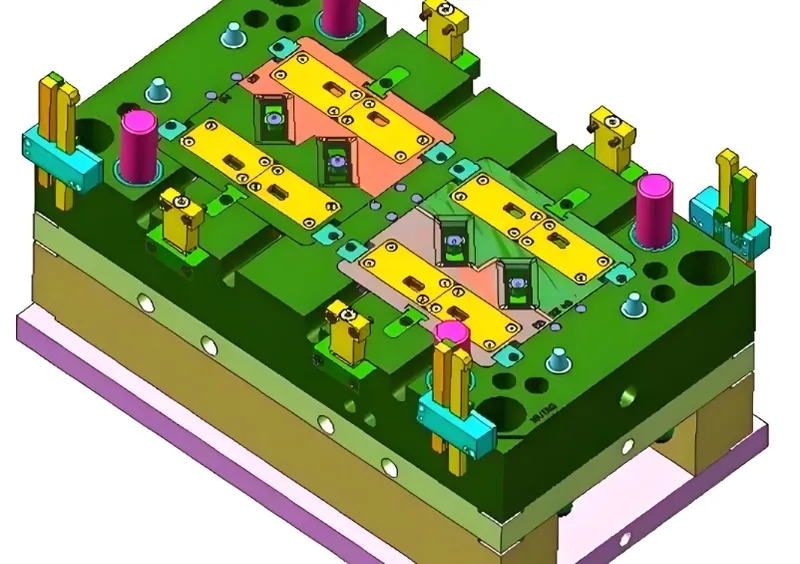

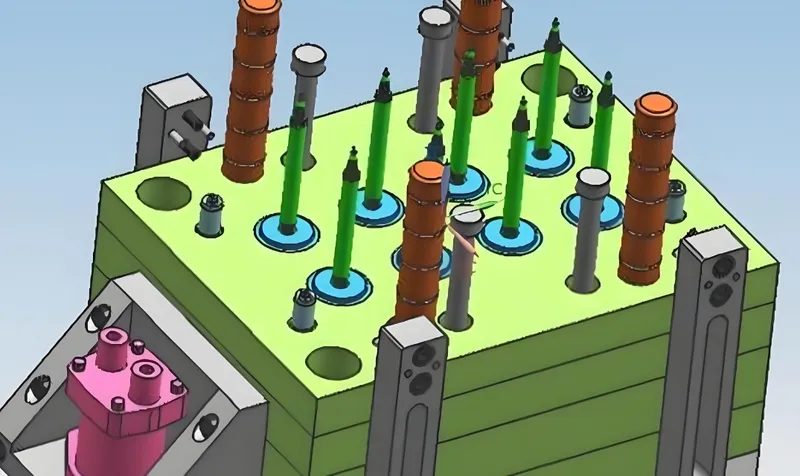

Classification des systèmes d'éjection

Les systèmes d'éjection peuvent être classés selon plusieurs critères :

-

Par type d'éjecteur:

- Éjection par goupilles : Utilise des goupilles cylindriques pour expulser la pièce.

- Éjection des lames : Utilise des lames plates pour les grandes surfaces.

- Éjection des manchons : Utilise des broches creuses pour les pièces comportant des trous traversants.

- Éjection par plaque d'éjection : Ce système utilise une plaque coulissante pour expulser la pièce.

- Éjection par air comprimé : Utilise de l'air comprimé pour expulser la pièce.

- Éjection par poussoirs : Utilise des poussoirs pour les pièces présentant des contre-dépouilles.

-

Par la force motrice:

- Mécanique : Alimenté par les systèmes hydrauliques ou mécaniques de la machine à mouler.

- Pneumatique : Fonctionne à l'air comprimé.

- Hybride : Combine des mécanismes mécaniques et pneumatiques.

-

Sur demande:

- Moules standard : Pour les pièces simples.

- Moules complexes : Pour les pièces présentant des contre-dépouilles ou des caractéristiques complexes.

L'éjection par goupille est le type de système d'éjection le plus courant.Vrai

L'éjection par goupille est largement utilisée en raison de sa simplicité, de son rapport coût-efficacité et de son adéquation à la plupart des pièces standard.

L'éjection d'air n'est utilisée que pour des applications très spécifiques.FAUX

Bien que spécialisée, l'éjection d'air est de plus en plus populaire pour les matériaux délicats ou collants afin d'éviter d'endommager leur surface.

Comment fonctionne le système d'éjection ?

Comprendre le fonctionnement du système d'éjection est essentiel pour optimiser le processus de moulage par injection et garantir des pièces de haute qualité.

Le système d'éjection s'active après l'ouverture du moule, utilisant des broches, des lames ou de l'air comprimé pour appliquer une force et libérer la pièce, puis se réinitialise pour le cycle suivant.

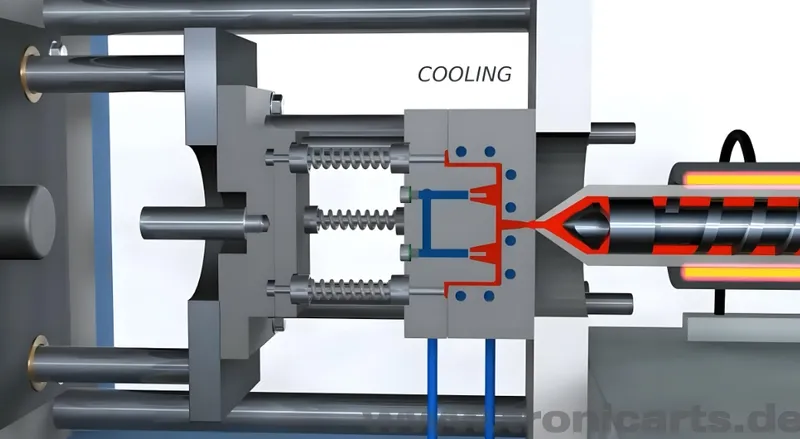

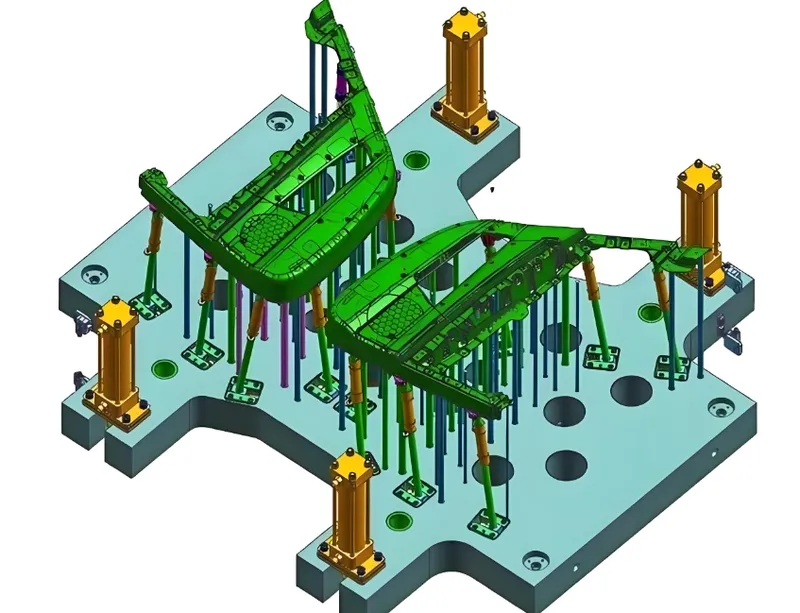

Flux de travail du processus

Le processus d'éjection est intégré au cycle de moulage par injection :

-

Ouverture du moule : Après refroidissement, le moule se sépare.

-

Activation de l'éjecteur : Le système d'éjection est déclenché, déplaçant la plaque d'éjection vers l'avant.

-

Application de la force : Les mécanismes d'éjection entrent en contact et éjectent la pièce.

-

Retrait de la pièce : La pièce est entièrement libérée et retirée.

-

Réinitialisation du système : Le système d'éjection se rétracte et le moule se ferme pour le cycle suivant.

Les principaux paramètres sont les suivants :

-

Course de l'éjecteur : Généralement de 5 à 10 mm ou 2/3 de la profondeur de la pièce.

-

Force d'éjection : Doit dépasser la force de maintien en raison du retrait.

-

Synchronisation et vitesse : Contrôlées pour éviter d'endommager les pièces.

Compatibilité des matériaux

Différents matériaux nécessitent des approches d'éjection adaptées :

-

Plastiques durs (ex. ABS) : Convient à l'éjection mécanique.

-

Matériaux souples ou collants (ex. TPE) : Bénéficier d'une éjection par air ou par plaque de décapage.

-

Matériaux à fort retrait : peuvent nécessiter des forces d'éjection plus élevées.

| Type de matériau | Méthode d'éjection recommandée | Notes |

|---|---|---|

| Plastiques durs | Épingle, lame | Peut supporter des forces élevées |

| Plastiques souples/collants | Air, plaque de décapage | Nécessite une éjection douce |

| Forte réduction | Goupille à force élevée | Nécessite une force importante |

Le système d'éjection fonctionne indépendamment du cycle de moulage.FAUX

Le système d'éjection est synchronisé avec l'ouverture et la fermeture du moule pour assurer un fonctionnement sans faille.

Les propriétés des matériaux influencent considérablement la conception du système d'éjection.Vrai

Des facteurs tels que le retrait et l'adhérence dictent le choix du type d'éjecteur et de la force requise.

Quelles sont les applications du système d'éjection ?

Le système d'éjection est indispensable dans de nombreux secteurs industriels, garantissant un retrait efficace des pièces et le maintien du flux de production.

Le système d'éjection est utilisé dans les industries automobile, médicale, des biens de consommation et électronique pour retirer des pièces telles que des tableaux de bord, des corps de seringues et des boîtiers d'appareils.

Scénarios d'application typiques

-

Production à grand volume : essentielle pour des cycles de production rapides dans le secteur des biens de consommation.

-

Géométries complexes : nécessaires pour les pièces comportant des contre-dépouilles ou des parois minces.

-

Matériaux délicats : Essentiels pour éviter d'endommager les parties collantes ou molles.

-

Pièces volumineuses : essentielles pour un démontage efficace des composants lourds.

Exemples industriels :

-

Automobile : Composants de garniture et éléments structurels.

-

Médical : Pièces de précision comme les corps de seringues.

-

Électronique grand public : Boîtiers d'appareils nécessitant des finitions impeccables.

Comparaison des avantages et des inconvénients

Comparaison du système d'éjection avec d'autres méthodes :

| Méthode | Avantages | Cons |

|---|---|---|

| Système d'éjection | Automatisé, efficace, intégré | Marques potentielles, nécessitent une conception précise |

| Retrait manuel | Flexible, sans frais d'équipement | Intensif en main-d'œuvre, irrégulier, lent |

| enlèvement robotisé | Précis, gère des pièces complexes | Coût élevé, nécessite des systèmes supplémentaires |

Le système d'éjection réduit les coûts de production en automatisant le retrait des pièces.Vrai

L'automatisation minimise la main-d'œuvre et accroît la régularité, ce qui engendre des économies de coûts.

Le retrait manuel est une alternative viable pour la production à grand volume.FAUX

Le retrait manuel est trop lent et irrégulier pour une production à grande échelle.

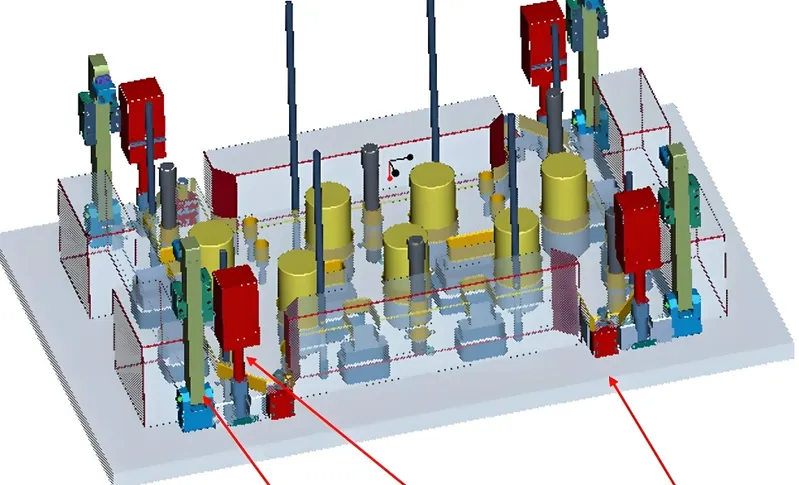

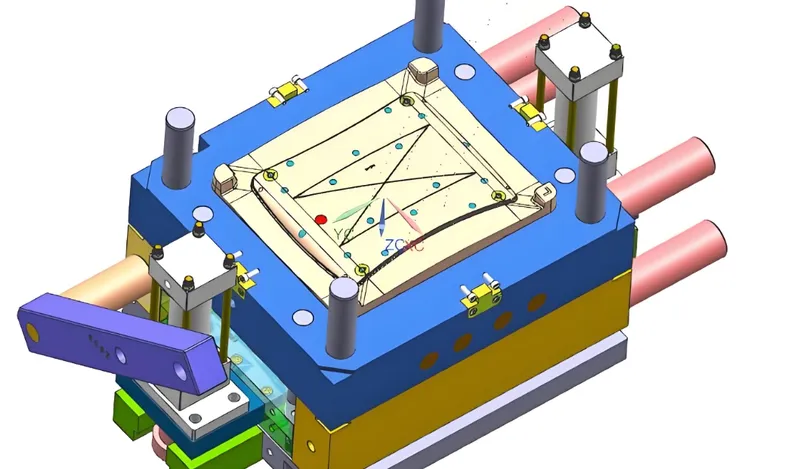

Comment concevoir un système d'éjection efficace ?

La conception d'un système d'éjection nécessite une analyse approfondie de la géométrie des pièces, des propriétés des matériaux et des exigences de production.

La conception d'un système d'éjection efficace 4 implique de sélectionner le type d'éjecteur approprié, de calculer la course et la force, et de positionner les éjecteurs pour éviter d'endommager les pièces.

Liste de contrôle de conception

-

Identifier les points d'éjection : les placer sur des zones rigides comme les nervures ou les brides.

-

Vérifiez la présence de contre-dépouilles : utilisez des lève-personnes ou des goupilles angulaires si nécessaire.

-

Assurez-vous des angles de dépouille suivants : généralement de 1 à 2° pour une éjection facile.

-

Sélectionnez le type d'éjecteur : en fonction de la complexité de la pièce 5 et du matériau.

-

Calculer la course et la force : s'assurer d'une course suffisante mais non excessive.

-

Protéger la finition de surface : Positionner les éjecteurs sur des surfaces non visibles.

-

Adaptation des propriétés des matériaux : Tenir compte du retrait et de l'adhérence.

Prise de décision en matière de sélection des processus

Considérer:

-

Volume de production : Un volume élevé nécessite des systèmes automatisés et durables.

-

Complexité des pièces : Les pièces complexes peuvent nécessiter des éjecteurs spécialisés.

-

Type de matériau : Les matériaux souples favorisent les méthodes d'éjection douces.

-

Coût : Trouver un équilibre entre la complexité de la conception et les contraintes budgétaires.

Arbre de décision :

-

Évaluer la géométrie : Simple (axes) vs. complexe (élévateurs).

-

Évaluer le matériau : dur (mécanique) vs. mou (air).

-

Déterminer le volume : élevé (automatisé) vs. faible (systèmes plus simples).

-

Sélectionnez le type : en fonction des critères ci-dessus et du coût.

Une conception appropriée du système d'éjection permet d'éliminer les défauts des pièces.Vrai

Une conception correcte permet d'éviter les problèmes tels que la déformation, les fissures ou les marques de surface.

Tous les systèmes d'éjection nécessitent les mêmes considérations de conception.FAUX

La conception doit être adaptée aux géométries spécifiques des pièces et aux propriétés des matériaux.

Le système d'éjection fait partie d'un écosystème plus vaste dans le moulage par injection, connecté à diverses technologies en amont et en aval.

Les technologies connexes comprennent les logiciels de conception de moules, la science des matériaux, l'automatisation et les systèmes de contrôle de la qualité, qui contribuent toutes à améliorer l'efficacité du système d'éjection.

Technologies en amont

-

Logiciel de conception de moules 6 : Des outils comme Moldflow simulent l’éjection pour une conception optimisée.

-

Science des matériaux 7 : La recherche sur les plastiques éclaire le choix des éjecteurs.

-

Technologie des machines : Les progrès en hydraulique ou en électricité améliorent le contrôle.

Technologies en aval

-

Finition des pièces : Ébavurage ou polissage pour éliminer les marques d'éjection.

-

Automatisation : Des bras robotisés manipulent les pièces éjectées.

-

Contrôle qualité 8 : Les systèmes de vision garantissent la qualité des pièces.

Les progrès réalisés dans le domaine des logiciels de conception de moules ont permis d'améliorer l'efficacité des systèmes d'éjection.Vrai

Les outils de simulation permettent une meilleure prédiction et une optimisation des processus d'éjection.

Le système d'éjection fonctionne indépendamment des autres technologies de moulage.FAUX

Il est profondément intégré à la conception des moules, à la sélection des matériaux et aux systèmes d'automatisation.

Conclusion

Le système d'éjection est un composant essentiel du moulage par injection <sup>9</sup> , garantissant un démoulage efficace et sans dommage. La compréhension de ses différents types, de son fonctionnement et des critères de conception <sup>10 </sup> permet aux fabricants d'optimiser la production et de maintenir une qualité élevée. L'intégration du système avec les technologies connexes renforce son rôle dans le processus de fabrication global.

-

L'étude de cette relation peut aider les fabricants à améliorer leur efficacité et leurs normes de produits. ↩

-

La compréhension du système d'éjection est essentielle pour optimiser la vitesse de production et la qualité des pièces en moulage par injection. ↩

-

Se renseigner sur les différents modèles d'éjecteurs peut permettre une meilleure prise de décision et, par conséquent, de meilleurs résultats de production. ↩

-

Explorez cette ressource pour comprendre les pratiques essentielles à la conception d'un système d'éjection efficace, garantissant des performances et une fiabilité optimales. ↩

-

Découvrez comment la complexité des pièces peut dicter le type de système d'éjection nécessaire, garantissant ainsi que votre conception réponde efficacement à toutes les exigences. ↩

-

Explorez les logiciels de conception de moules les plus récents pour améliorer votre processus de moulage par injection et optimiser la conception des systèmes d'éjection. ↩

-

La compréhension de la science des matériaux est essentielle pour choisir le bon système d'éjection et améliorer la qualité globale du moulage. ↩

-

Découvrez les pratiques de contrôle qualité efficaces pour garantir les normes les plus élevées pour vos pièces moulées par injection. ↩

-

Cette ressource vous fournira un aperçu complet des procédés de moulage par injection, améliorant ainsi vos connaissances des techniques de fabrication. ↩

-

Comprendre les considérations de conception est crucial pour optimiser la production ; ce lien vous guidera à travers les facteurs essentiels à prendre en compte. ↩