Le système d'éjecteur dans le moulage par injection est un mécanisme crucial qui garantit l'élimination efficace des pièces moulées de la cavité du moule. Ce système joue un rôle essentiel dans le maintien de la vitesse de production et de la qualité des pièces 1 , ce qui rend essentiel pour les fabricants de comprendre ses considérations de fonctionnement et de conception.

Le système d'éjecteur dans le moulage par injection 2 utilise des broches, des lames ou de l'air pour pousser ou tirer des pièces en plastique solidifiées hors du moule, assurant une élimination efficace et sans dommage pour la production continue.

La maîtrise des subtilités du système d'éjection peut optimiser votre processus de moulage par injection, réduisant les défauts et les temps d'arrêt. Explorez plus en détail pour savoir comment différents types d'éjecteurs et conçoit 3 la qualité des pièces et l'efficacité de la production d'impact.

Le système d'éjecteur est essentiel pour tous les processus de moulage par injection.Vrai

Sans système d'éjecteur, les pièces resteraient coincées dans le moule, interrompant la production et préjudicions potentiellement à la fois la pièce et le moule.

Les systèmes d'éjecteurs ne sont nécessaires que pour des géométries de pièces complexes.FAUX

Même les pièces simples nécessitent un système d'éjecteur pour assurer une élimination cohérente et efficace de la cavité du moule.

Quel est le système d'éjecteur dans le moulage par injection?

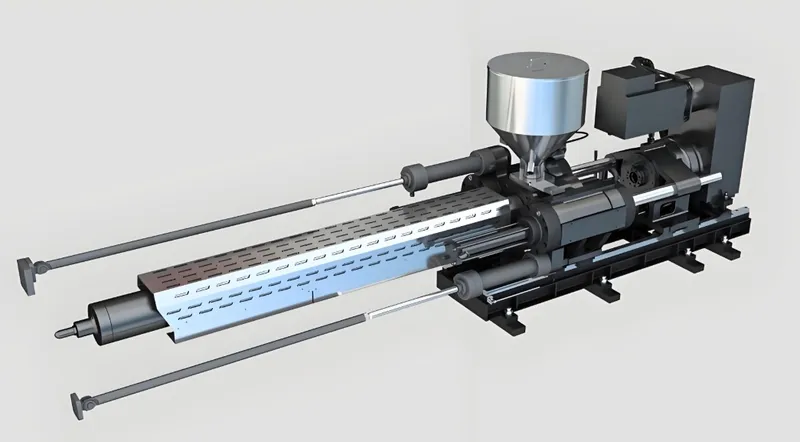

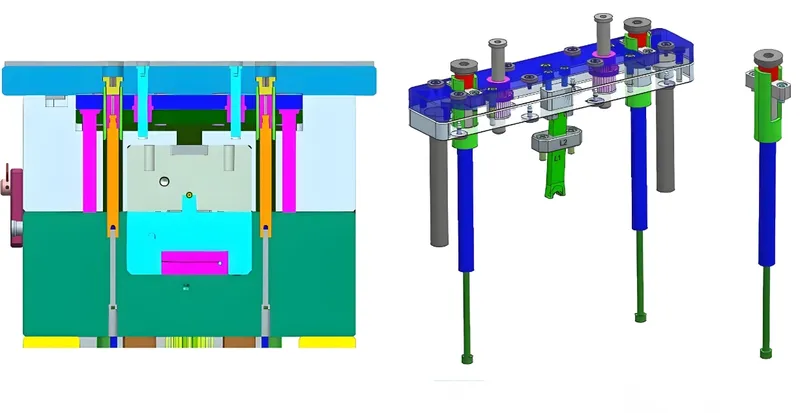

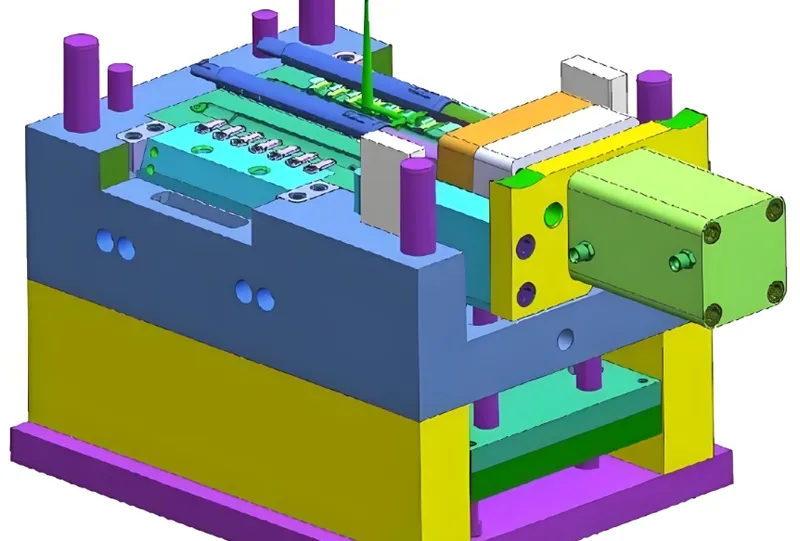

Le système d'éjecteur est un composant fondamental des machines de moulage par injection, conçus pour éliminer les pièces en plastique finies du moule après avoir refroidi et solidifié.

Le système d'éjecteur, également connu sous le nom d'éjection ou de système d'élimination des pièces, utilise des mécanismes mécaniques ou pneumatiques pour extraire les pièces moulées, assurant des cycles de production en douceur et prévenir les dommages des pièces.

| Type d'éjecteur | Applications courantes | Remarques |

|---|---|---|

| Éjection de broche | Pièces standard | Largement utilisé, rentable |

| Éjection de lame | Grandes surfaces planes | Idéal pour les pièces automobiles |

| Éjection aérienne | Pièces délicates ou collantes | Prévient les dommages superficiels |

<a i=0>Les facteurs clés de la moulure d'injection pour les bouchons de bouteilles comprennent</a> <a i=1>la sélection des matériaux</a> <a i=2>9</a> <a i=3>,</a> <a i=4>la conception du moule</a> <a i=5>10</a> <a i=6>, la pression d'injection et le temps de refroidissement, chacun influençant les performances du plafond.</a>

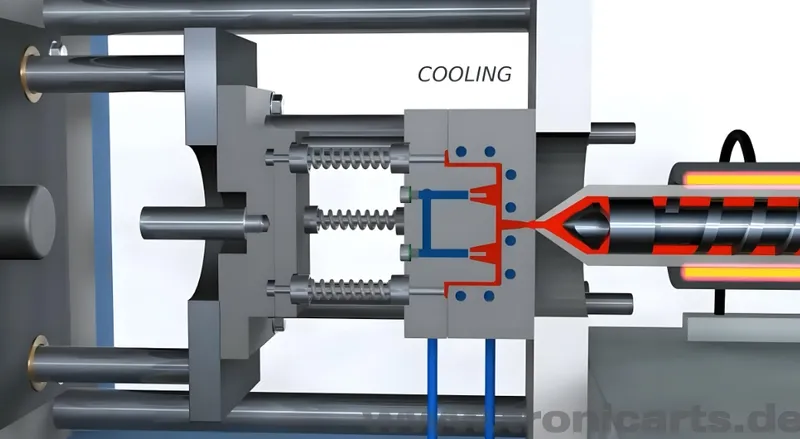

Le système d'éjecteur fonctionne en appliquant une force contrôlée pour libérer la pièce de la cavité du moule. Ceci est réalisé grâce à divers mécanismes tels que les épingles d'éjecteurs, les lames, les manches ou les jets d'air. Le système doit surmonter les forces d'adhésion et de retrait qui maintiennent la pièce en place, nécessitant un timing précis et une application de force pour éviter d'endommager la pièce ou de laisser des marques.

Les alias communs pour le système d'éjecteur comprennent le «système d'éjection», «éjecteur de moisissure» et «mécanisme de libération des pièces».

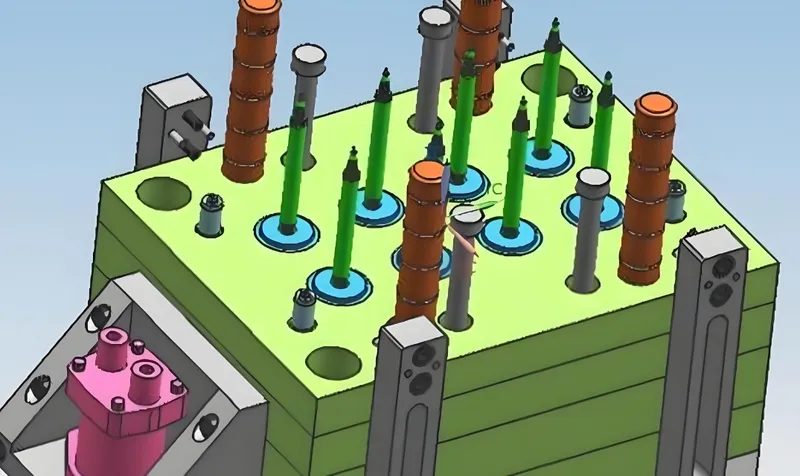

Classification des systèmes d'éjecteurs

Les systèmes d'éjecteurs peuvent être classés en fonction de plusieurs critères:

-

Par type d'éjecteur:

- Éjection des broches : utilise des épingles cylindriques pour pousser la pièce.

- Éjection de lame : utilise des lames plates pour des surfaces plus grandes.

- Éjection du manchon : utilise des épingles creuses pour des pièces avec des trous à travers.

- Éjection de plaque de strip-teaseuse : implique une plaque qui glisse pour pousser la pièce.

- Éjection d'air : utilise de l'air comprimé pour souffler la pièce.

- Éjection de soulève : utilise des haltérophiles pour des pièces avec des contre-dépouilles.

-

Par le moteur:

- Mécanique : alimenté par les systèmes hydrauliques ou mécaniques de la machine de moulage.

- Pneumatique : entraîné par l'air comprimé.

- Hybride : combine des mécanismes mécaniques et pneumatiques.

-

Par demande:

- Moules standard : pour les pièces simples.

- Moules complexes : pour des pièces avec des contre-dépouilles ou des caractéristiques complexes.

L'éjection des broches est le type de système d'éjecteur le plus courant.Vrai

L'éjection de la broche est largement utilisée en raison de sa simplicité, de sa rentabilité et de son aptitude à la plupart des pièces standard.

L'éjection d'air n'est utilisée que pour des applications très spécifiques.FAUX

Bien que spécialisé, l'éjection d'air est de plus en plus populaire pour les matériaux délicats ou collants pour éviter les dommages de surface.

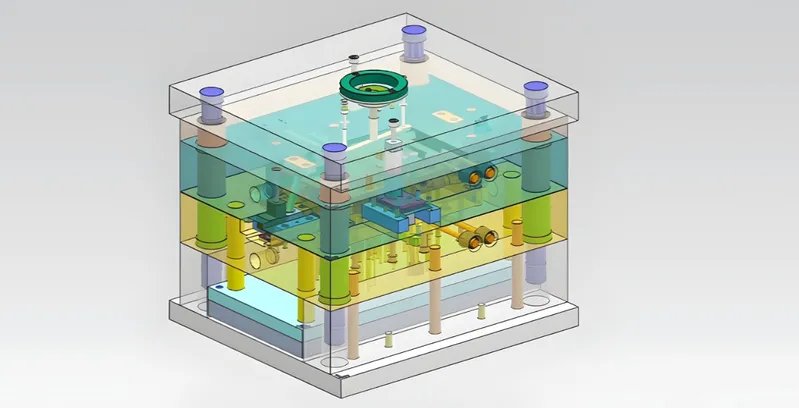

Comment fonctionne le système d'éjecteur?

Comprendre le fonctionnement du système d'éjecteur est la clé pour optimiser le processus de moulage par injection et assurer des pièces de haute qualité.

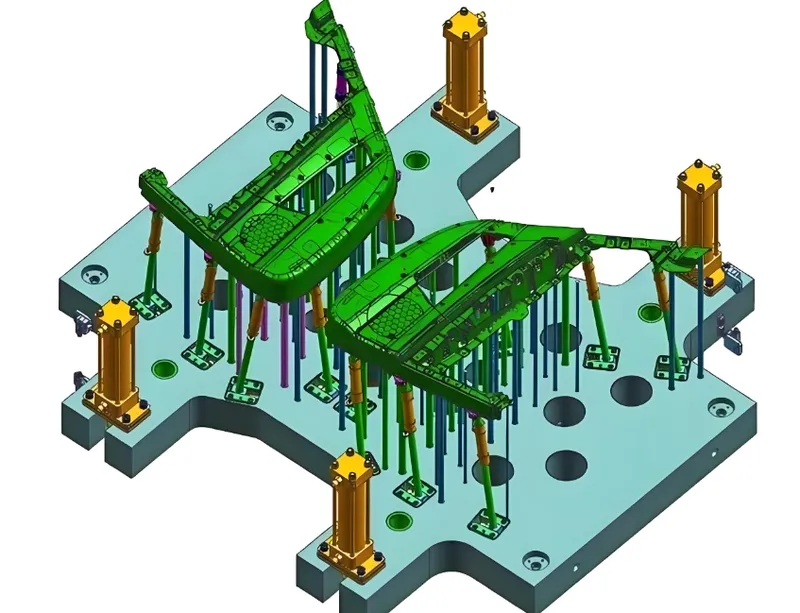

Le système d'éjecteur s'active après l'ouverture du moule, en utilisant des épingles, des lames ou de l'air pour appliquer la force et libérer la pièce, puis se réinitialise pour le cycle suivant.

Traiter le flux de travail

Le processus d'éjection est intégré dans le cycle de moulage par injection:

-

Ouverture de moisissure : Après refroidissement, le moule se sépare.

-

Activation de l'éjecteur : le système d'éjecteur est déclenché, déplaçant la plaque d'éjecteur vers l'avant.

-

Application de force : les mécanismes d'éjecteurs contactent et poussent la pièce.

-

Retrait des pièces : la pièce est entièrement libérée et supprimée.

-

Réinitialisation du système : le système d'éjecteur se rétracte et le moule se ferme pour le cycle suivant.

Les paramètres clés comprennent:

-

TROUP d'éjection : généralement 5-10 mm ou 2/3 de la profondeur de la pièce.

-

Force d'éjection : doit dépasser la force de maintien due au rétrécissement.

-

CHIMING ET SPÉDIT : contrôlé pour éviter les dommages de la pièce.

Compatibilité des matériaux

Différents matériaux nécessitent des approches d'éjecteurs sur mesure:

-

Plastiques durs (par exemple, ABS) : Convient à l'éjection mécanique.

-

Matériaux mous ou collants (par exemple, TPE) : bénéficier de l'éjection de la plaque d'air ou de strip-teaseuse.

-

Matériaux de shrinkage élevé : peut nécessiter des forces d'éjection plus élevées.

| Type de matériau | Méthode d'éjection recommandée | Remarques |

|---|---|---|

| Plastiques durs | Épingle, lame | Peut gérer les forces élevées |

| Plastiques doux / collants | Air, assiette de strip-teaseuse | Nécessite une éjection douce |

| Shrinkage élevé | Épingler avec une force élevée | A besoin d'une force forte |

Le système d'éjecteur fonctionne indépendamment du cycle de moulage.FAUX

Le système d'éjecteur est synchronisé avec l'ouverture et la fermeture du moule pour assurer un fonctionnement transparent.

Les propriétés des matériaux influencent considérablement la conception du système d'éjecteur.Vrai

Des facteurs tels que le retrait et l'adhésion dictent le choix du type d'éjecteur et de la force requise.

Quelles sont les applications du système d'éjection?

Le système d'éjecteur est indispensable dans diverses industries, garantissant une élimination efficace des pièces et le maintien d'un flux de production.

Le système d'éjection est utilisé dans les industries automobiles, médicaux, de biens de consommation et d'électronique pour éliminer les pièces comme les tableaux de bord, les barils de seringue et les boîtiers d'appareils.

Scénarios d'application typiques

-

Production à volume élevé : essentiel pour les temps de cycle rapide dans les biens de consommation.

-

Géométries complexes : nécessaires pour les pièces avec des contre-dépouilles ou des murs minces.

-

Matériaux délicats : crucial pour prévenir les dommages aux pièces collantes ou douces.

-

GRANDES PIÈCES : Vital pour l'élimination robuste des composants lourds.

Les exemples de l'industrie comprennent:

-

Automobile : composants de garniture et éléments structurels.

-

Médical : pièces de précision comme les barils de seringue.

-

Électronique grand public : boîtiers d'appareils nécessitant des finitions impeccables.

Comparaison des avantages et des inconvénients

Comparaison du système d'éjecteur aux méthodes alternatives:

| Méthode | Avantages | Inconvénients |

|---|---|---|

| Système d'éjection | Automatisé, efficace, intégré | Marques potentielles, nécessite une conception précise |

| Suppression manuelle | Flexible, pas de coût d'équipement | En main-d'œuvre, incohérente, lente |

| Éloignement robotique | Précis, gère les pièces complexes | Coût élevé, nécessite des systèmes supplémentaires |

Le système d'éjecteur réduit les coûts de production en automatisant l'élimination des pièces.Vrai

L'automatisation minimise la main-d'œuvre et augmente la cohérence, entraînant des économies de coûts.

L'élimination manuelle est une alternative viable pour la production à haut volume.FAUX

L'élimination manuelle est trop lente et incohérente pour la fabrication à grande échelle.

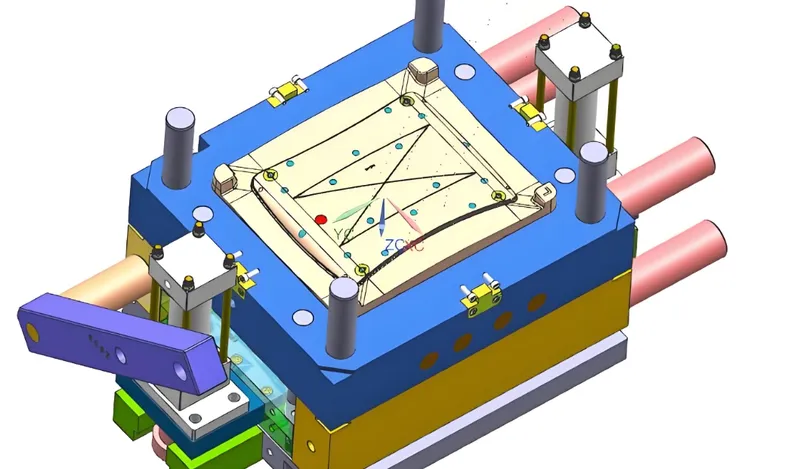

Comment concevoir un système d'éjecteur efficace?

La conception d'un système d'éjecteur nécessite une attention particulière à la géométrie des pièces, aux propriétés des matériaux et aux exigences de production.

conception efficace 4 consiste à sélectionner le type d'éjecteur droit, à calculer la course et la force et le positionnement des éjecteurs pour éviter les dommages des pièces.

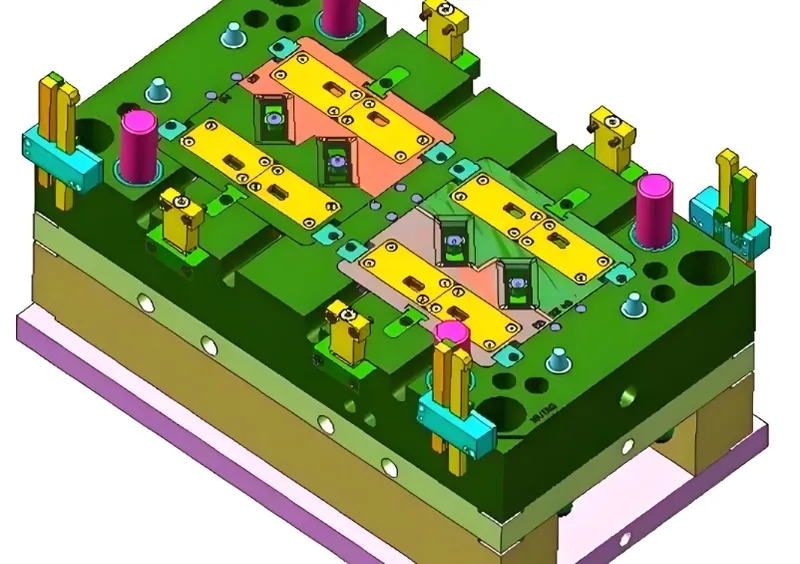

Liste de contrôle de conception

-

Identifier les points d'éjection : placer sur des zones rigides comme les côtes ou les brides.

-

Vérifiez les contre-dépouilles : utilisez des poussoirs ou des épingles d'angle si nécessaire.

-

Assurez-vous des angles de projet : généralement 1-2 ° pour une éjection facile.

-

Sélectionnez Type d'éjecteur : en fonction de la complexité des pièces 5 et du matériau.

-

Calculez la course et la force : assurez-vous suffisamment mais pas excessif.

-

Protéger la finition de la surface : Positionner les éjecteurs sur des surfaces non visibles.

-

Faire correspondre les propriétés du matériau : envisagez du retrait et de l'adhésion.

Prise de décision de sélection de processus

Considérer:

-

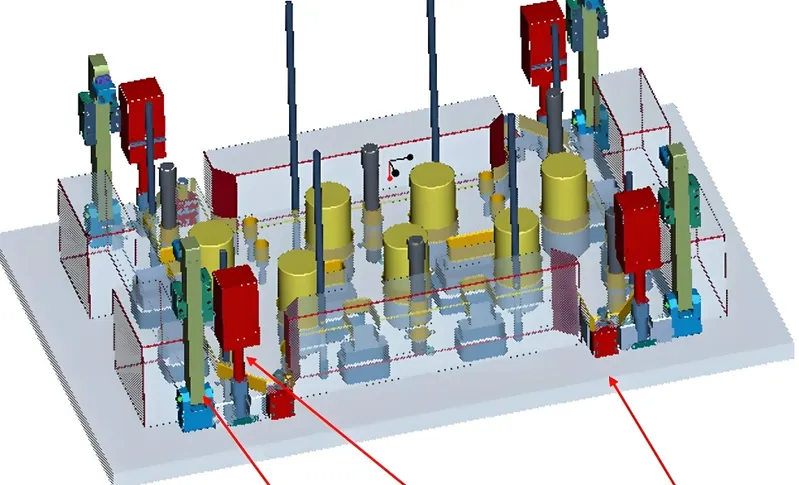

Volume de production : un volume élevé nécessite des systèmes automatisés durables.

-

Complexité en partie : les pièces complexes peuvent nécessiter des éjecteurs spécialisés.

-

Type de matériau : les matériaux doux favorisent les méthodes d'éjection douce.

-

Coût : complexité de la conception de l'équilibre avec les contraintes budgétaires.

Arbre de décision:

-

Évaluer la géométrie : simple (broches) vs complexe (haltérophiles).

-

Évaluer le matériau : dur (mécanique) vs doux (air).

-

Déterminer le volume : élevé (automatisé) vs bas (systèmes plus simples).

-

Sélectionnez Type : en fonction de ce qui précède et du coût.

La conception appropriée du système d'éjecteur peut éliminer les défauts des pièces.Vrai

La conception correcte empêche des problèmes comme la déformation, la fissuration ou les marques de surface.

Tous les systèmes d'éjecteurs nécessitent les mêmes considérations de conception.FAUX

La conception doit être adaptée à des géométries de pièces et à des propriétés de matériaux spécifiques.

Le système d'éjecteur fait partie d'un écosystème plus large dans le moulage par injection, connecté à diverses technologies en amont et en aval.

Les technologies connexes incluent les logiciels de conception de moisissures, la science des matériaux, l'automatisation et les systèmes de contrôle de la qualité, tous améliorant l'efficacité du système d'éjecteur.

Technologies en amont

-

Software de conception de moisissure 6 : Des outils comme Moldflow simulent l'éjection pour une conception optimisée.

-

Material Science 7 : La recherche sur les plastiques informe la sélection des éjecteurs.

-

Technologie des machines : les progrès de l'hydraulique ou de l'électricité améliorent le contrôle.

Technologies en aval

-

Finition de pièce : taille ou polissage pour éliminer les marques d'éjecteur.

-

Automatisation : les armes robotiques Gandage des pièces éjectées.

-

Contrôle de la qualité 8 : Les systèmes de vision garantissent la qualité des pièces.

Les progrès du logiciel de conception de moisissure ont amélioré l'efficacité du système d'éjecteurs.Vrai

Les outils de simulation permettent une meilleure prédiction et optimisation des processus d'éjection.

Le système d'éjecteur fonctionne isolément des autres technologies de moulage.FAUX

Il est profondément intégré à la conception de moisissures, à la sélection des matériaux et aux systèmes d'automatisation.

Conclusion

Le système d'éjecteur est un composant critique dans le moulage par injection 9 , assurant une élimination efficace des pièces sans dommage. En comprenant ses types de types, son fonctionnement et ses considérations de conception 10 , les fabricants peuvent optimiser la production et maintenir des sorties de haute qualité. L'intégration du système aux technologies connexes améliore encore son rôle dans le processus de fabrication plus large.

-

L'exploration de cette relation peut aider les fabricants à améliorer l'efficacité et les normes de produits. ↩

-

Comprendre le système d'éjecteur est la clé pour optimiser la vitesse de production et la qualité des pièces dans le moulage par injection. ↩

-

L'apprentissage de divers conceptions d'éjecteurs peut conduire à une meilleure prise de décision pour améliorer les résultats de production. ↩

-

Explorez cette ressource pour comprendre les pratiques essentielles pour la conception d'un système d'éjecteur efficace, garantissant des performances et une fiabilité optimales. ↩

-

Découvrez comment la complexité en partie peut dicter le type de système d'éjecteur nécessaire, garantissant que votre conception répond efficacement à toutes les exigences. ↩

-

Explorez les derniers outils logiciels de conception de moisissure pour améliorer votre processus de moulage par injection et optimiser les conceptions d'éjection. ↩

-

Comprendre la science du matériel est crucial pour sélectionner le système d'éjecteur droit et améliorer la qualité globale de la moulure. ↩

-

Découvrez les pratiques efficaces de contrôle de la qualité pour assurer les normes les plus élevées de vos pièces moulées par injection. ↩

-

Cette ressource vous fournira des informations complètes sur les processus de moulage par injection, améliorant vos connaissances sur les techniques de fabrication. ↩

-

Comprendre les considérations de conception est crucial pour optimiser la production; Ce lien vous guidera à travers des facteurs essentiels à considérer. ↩