Le moulage par injection de bureau permet une production rentable et à petite échelle de pièces en plastique, idéale pour le prototypage et la fabrication en petites séries.

Le moulage par injection de bureau est un procédé de fabrication compact qui utilise de petites machines de table pour créer des pièces en plastique de précision. C'est un excellent choix pour le prototypage, la formation et la production en petites séries, offrant un bon compromis entre prix et fonctionnalité. Cet article explore les matériaux utilisés, le processus étape par étape, les facteurs clés influençant les résultats, les applications pratiques et compare ce procédé à d'autres méthodes de fabrication comme l'impression 3D et l'usinage CNC.

Le moulage par injection de bureau permet une production rentable et à petite échelle de pièces en plastique, idéale pour le prototypage et la fabrication en petites séries.Vrai

L'utilisation de machines compactes permet de réduire les coûts d'investissement initiaux et les coûts d'exploitation par rapport au moulage par injection industriel.

- 1. Quels sont les matériaux couramment utilisés dans le moulage par injection de bureau ?

- 2. Quelles sont les étapes du processus de moulage par injection de bureau ?

- 3. Quels sont les facteurs clés qui influencent le processus de moulage par injection de bureau ?

- 4. Quelles sont les applications du moulage par injection de bureau ?

- 5. Comment le moulage par injection de bureau se compare-t-il aux autres procédés de fabrication ?

- 6. Conclusion

Quels sont les matériaux couramment utilisés dans le moulage par injection de bureau ?

Le moulage par injection de bureau utilise des thermoplastiques¹ — des polymères qui se ramollissent à la chaleur et durcissent en refroidissant. Le choix du matériau influe directement sur la résistance, la flexibilité et l'adéquation de la pièce à des usages spécifiques.

Les matériaux courants comprennent le polypropylène (PP), le polyéthylène (PE), le nylon, le polycarbonate (PC), l'acétal, l'ABS et le PC/ABS, avec une préférence pour ceux ayant des taux de fluidité à chaud élevés (MFR > 3 g/10 min) afin de garantir un flux optimal et une qualité de pièce optimale.

| Matériel | Propriétés | Applications courantes |

|---|---|---|

| Polypropylène (PP)2 | Léger et résistant aux produits chimiques | Conteneurs, pièces automobiles |

| Polyéthylène (PE) | Souple et durable | Emballage, jouets |

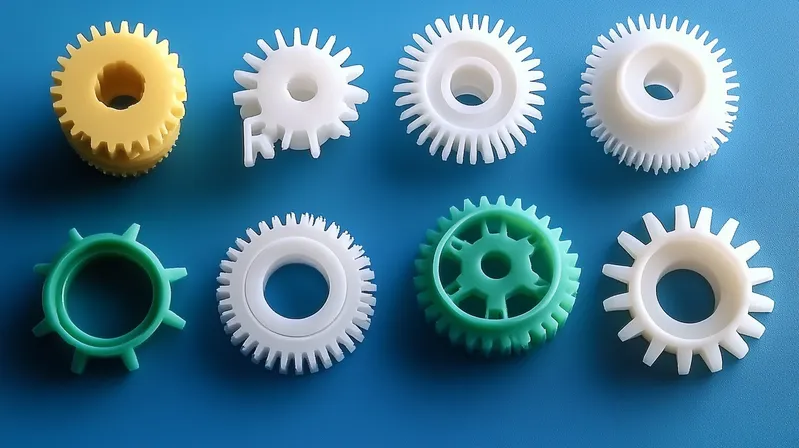

| Nylon | Solide et résistant à l'usure | Engrenages, roulements |

| Polycarbonate (PC) | Transparent et résistant aux chocs | Lentilles, composants électroniques |

| Acétal | Faible frottement, stabilité dimensionnelle | Pièces mécaniques, composants de précision |

| ABS | Robuste et résistant aux chocs | biens de consommation, pièces automobiles |

| PC/ABS | Allie résistance et résistance à la chaleur | Boîtiers électroniques, intérieurs automobiles |

Seuls les plastiques coûteux et de haute performance peuvent être utilisés dans le moulage par injection de bureau.FAUX

Bien que des plastiques haute performance puissent être utilisés, les thermoplastiques courants comme le PP et le PE conviennent également et sont plus économiques.

Quelles sont les étapes du processus de moulage par injection de bureau ?

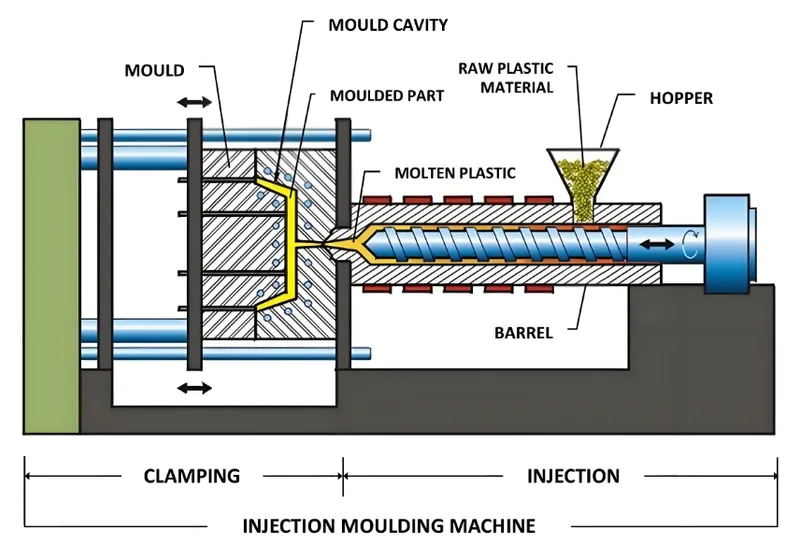

Le de moulage par injection de bureau 3 transforme les granulés de plastique en pièces finies grâce à une séquence d'étapes simplifiée, le rendant accessible même aux opérations à petite échelle.

Le procédé comprend la mise en place, la préparation des matériaux, le chauffage et l'injection, le refroidissement et l'éjection, ainsi que l'itération pour une production continue.

-

Installation : Déballez et configurez la machine (environ 30 minutes), puis installez le moule (15 minutes supplémentaires).

-

Préparation des matériaux : Choisissez des granulés thermoplastiques aux propriétés appropriées (par exemple, MFR > 3 g/10 min) et chargez-les dans la trémie.

-

Chauffage et injection : Faire fondre les granulés dans le cylindre (jusqu'à 330 °C) et injecter le plastique fondu dans le moule sous haute pression (environ 5000 PSI).

-

Refroidissement et éjection : Laissez le moule refroidir et solidifier la pièce, puis éjectez-la. Le temps de cycle est généralement d’environ 60 secondes.

- Itération : Répéter le processus, souvent en utilisant des modes automatiques pour une production continue.

Le moulage par injection de bureau nécessite une intervention manuelle importante.FAUX

Bien que la configuration soit manuelle, le processus peut s'exécuter automatiquement en mode multi-exécution pour une production continue.

Quels sont les facteurs clés qui influencent le processus de moulage par injection de bureau ?

Le succès du moulage par injection de bureau repose sur plusieurs variables qui influencent la qualité des pièces et l'efficacité de la production.

Les facteurs clés comprennent le contrôle de la température, la pression et la vitesse d'injection, le temps de refroidissement, les propriétés des matériaux 4 et la conception du moule 5 .

-

Contrôle de la température : La température du cylindre détermine la viscosité du métal en fusion, tandis que la température du moule influe sur le refroidissement et la finition de la pièce.

-

Pression et vitesse d'injection : Ces paramètres garantissent un remplissage complet du moule, évitant ainsi les défauts tels que les bavures (excès de matière) ou les injections incomplètes (remplissage insuffisant).

-

Temps de refroidissement 6 : Un refroidissement adéquat assure une solidification correcte de la pièce, préservant ainsi sa forme et sa résistance.

-

Propriétés des matériaux : Les matériaux à indice de fluidité à chaud (MFR) élevé améliorent l'écoulement, réduisant les défauts et accélérant les cycles.

- Conception du moule : Des caractéristiques telles que les angles de dépouille (>3 degrés), l'épaisseur de paroi uniforme (1-3,5 mm) et un système d'alimentation approprié sont essentielles au succès.

La conception du moule est sans importance dans le moulage par injection de bureau.FAUX

Une conception appropriée du moule est cruciale pour éviter les défauts et garantir la qualité des pièces, à l'instar du moulage par injection industriel.

Quelles sont les applications du moulage par injection de bureau ?

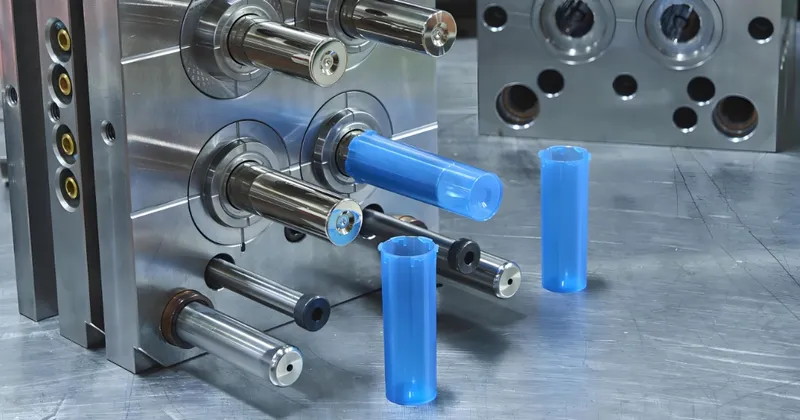

Le moulage par injection de bureau excelle dans les scénarios nécessitant une production rapide et économique de pièces en plastique fonctionnelles.

Il est utilisé pour le prototypage, à des fins éducatives, pour la production en petites séries et la R&D, notamment pour les pièces en plastique sur mesure destinées à l'électronique grand public, aux dispositifs médicaux et aux composants automobiles.

-

Prototypage 8 : Créer rapidement des prototypes fonctionnels pour tester les conceptions.

-

Éducation : Proposer un apprentissage pratique des processus de fabrication.

-

Production en petites séries : Produire économiquement des séries limitées de pièces.

-

Recherche et développement : Expérimenter de nouveaux modèles et matériaux dans un environnement contrôlé.

Le moulage par injection de bureau ne convient qu'aux pièces simples.FAUX

Grâce à une conception de moule appropriée, il est possible de produire des géométries complexes, y compris des pièces avec des contre-dépouilles et des parois minces.

Comment le moulage par injection de bureau se compare-t-il aux autres procédés de fabrication ?

Le choix de la méthode de fabrication appropriée dépend de la compréhension des différences entre le moulage par injection de bureau et des alternatives comme l'impression 3D et l'usinage CNC.

Le moulage par injection de bureau excelle dans la production en grande série de pièces en plastique, mais présente des coûts d'outillage initiaux plus élevés et une moindre flexibilité pour les modifications de conception par rapport à l'impression 3D et à l'usinage CNC.

| Aspect | Moulage par injection de bureau | Impression 3D9 | Usinage CNC10 |

|---|---|---|---|

| Volume de production | Idéal pour des volumes moyens à élevés | Idéal pour les petites séries et les prototypes | Convient aux volumes faibles à moyens |

| Efficacité en matière de coûts | Économique pour les grandes quantités | Faible coût initial, coût unitaire élevé | Coût initial modéré, coût par pièce variable |

| Flexibilité de conception | Limité par la conception du moule | Grande flexibilité, modifications faciles | Flexibilité modérée, dépend de l'outillage |

| Vitesse | Cycles de production rapides (60 secondes) | Plus lent pour les parties complexes | Rapide pour les parties simples, plus lent pour les parties complexes |

| Options de matériaux | Large gamme de thermoplastiques | Limité à certains plastiques | Large gamme, y compris les métaux |

| Outillage | Nécessite des moules, coût initial élevé | Aucun outil requis | Outillage nécessaire, coût modéré |

Le moulage par injection de bureau est toujours l'option la moins chère.FAUX

Bien que rentable pour les grands volumes, le coût initial de l'outillage le rend moins économique pour les petites séries comparé à l'impression 3D.

Conclusion

Le moulage par injection de bureau offre une solution pratique et économique pour produire des pièces plastiques précises, ce qui en fait une option privilégiée pour le prototypage et la fabrication en petite série. En maîtrisant les matériaux, les étapes du processus, les facteurs d'influence et les applications, les utilisateurs peuvent en tirer pleinement parti. Bien qu'il surpasse l'impression 3D et l'usinage CNC en termes de rapidité et de coût pour les grands volumes, sa dépendance aux moules le rend moins adaptable aux modifications fréquentes de conception. Optez pour cette solution si vous avez besoin de pièces fonctionnelles et homogènes rapidement, et si vous êtes prêt à investir initialement dans l'outillage.

-

Comprendre les thermoplastiques est essentiel pour optimiser vos projets de moulage par injection de bureau. Consultez ce lien pour obtenir des informations détaillées. ↩

-

Découvrez les applications polyvalentes du polypropylène (PP) dans la fabrication, et améliorez vos connaissances pour une meilleure sélection des matériaux. ↩

-

Découvrez en quoi le moulage par injection de bureau se distingue des méthodes traditionnelles, vous aidant ainsi à faire des choix de production éclairés. ↩

-

Découvrez comment les différentes propriétés des matériaux influencent la qualité et l'efficacité du moulage par injection, éléments essentiels à une production réussie. ↩

-

Découvrez les pratiques essentielles de conception de moules qui garantissent une production de haute qualité et minimisent les défauts de moulage par injection. ↩

-

L'étude de l'impact du temps de refroidissement peut contribuer à améliorer la qualité des pièces et l'efficacité de la production en moulage par injection. ↩

-

Découvrez comment les matériaux MFR améliorent l'écoulement et réduisent les défauts, éléments essentiels à la réussite du moulage par injection. ↩

-

Découvrez comment le prototypage peut accélérer les tests de conception et l'innovation dans les processus de fabrication. ↩

-

Découvrez les avantages uniques de l'impression 3D, notamment pour la production en petites séries et le prototypage, en consultant cette ressource. ↩

-

Découvrez les points forts et les faiblesses de l'usinage CNC par rapport au moulage par injection de bureau afin de prendre des décisions éclairées en matière de fabrication. ↩