à parois minces est un procédé de fabrication spécialisé permettant de produire des pièces en plastique légères dont les parois ont souvent une épaisseur inférieure à 1 mm, ce qui le rend idéal pour des secteurs tels que l'emballage, l'automobile et l'électronique grand public. Cependant, la conception des moules pour ce procédé exige une grande précision afin de garantir un remplissage uniforme, la prévention des défauts et une production efficace.

Le moulage par injection à paroi mince crée des pièces légères avec des parois inférieures à 1 mm, en utilisant une injection à grande vitesse pour remplir des cavités minces, mais nécessite une conception précise du moule 2 pour éviter les défauts tels que le gauchissement ou les marques de retrait.

Comprendre les subtilités de la conception des moules pour le moulage par injection de parois minces est essentiel pour les fabricants qui cherchent à réduire les coûts des matériaux et à améliorer l'efficacité de la production. Poursuivez votre lecture pour découvrir comment le choix des matériaux , le positionnement des points d'injection et les systèmes de refroidissement influencent la réussite de ce procédé.

Le moulage par injection à parois minces permet de réduire la consommation de matériaux lors de la fabrication.Vrai

En produisant des pièces aux parois plus fines, on utilise moins de plastique, ce qui permet de réaliser d'importantes économies.

Le moulage par injection à parois minces ne convient qu'aux pièces de géométrie simple.FAUX

Bien que complexe, le moulage à parois minces peut être appliqué à des pièces complexes grâce à une conception de moule soignée et à un contrôle rigoureux du processus.

- 1. Qu'est-ce que le moulage par injection à parois minces ?

- 2. Quels sont les principaux éléments à prendre en compte lors de la conception d'un moule pour le moulage par injection de parois minces ?

- 3. Quelles sont les étapes du processus de moulage par injection de parois minces ?

- 4. Quels sont les trois facteurs clés dans la conception des moules pour le moulage par injection de parois minces ?

- 5. Quelles sont les applications du moulage par injection de parois minces ?

- 6. Quelles sont les différences entre le moulage par injection à paroi mince et le moulage par injection standard ?

- 7. Conclusion

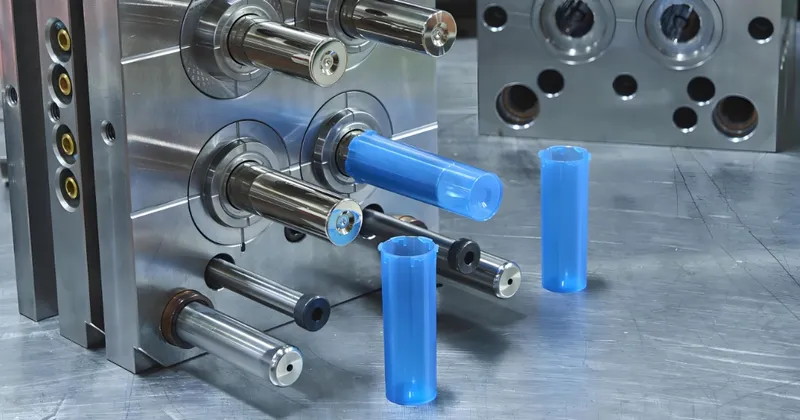

Qu'est-ce que le moulage par injection à parois minces ?

Le moulage par injection de parois minces est un procédé de fabrication de pièces en plastique aux parois très fines, généralement inférieures à 1 mm d'épaisseur, caractérisées par un rapport longueur d'écoulement/épaisseur de paroi supérieur à 200:1. Il consiste à injecter du plastique fondu à haute vitesse et haute pression dans des moules à cavités fines, en veillant à ce que le matériau remplisse complètement le moule avant refroidissement. Cette technique est essentielle pour la production de produits légers et économiques tels que les emballages alimentaires, les coques de téléphone et les composants automobiles.

Le moulage par injection à paroi mince produit des pièces en plastique légères 4 avec des parois inférieures à 1 mm, en utilisant une injection à grande vitesse 5 pour remplir des cavités minces, idéales pour les industries de l'emballage, de l'automobile et de l'électronique.

| Aspect | Détails |

|---|---|

| Épaisseur de paroi | Généralement <1 mm, souvent 0,6-0,9 mm |

| Rapport de longueur d'écoulement | >200:1 |

| Principaux défis | Remplissage uniforme, prévention des défauts |

| Matériaux courants | Polypropylène (PP), nylon (PA), polyéthylène (PE) |

Principes fondamentaux

Ce procédé exige un contrôle précis de la vitesse d'injection, de la pression et du refroidissement afin d'éviter les défauts tels que les déformations, les retassures ou les injections incomplètes. Les moules doivent être conçus pour supporter des pressions élevées et garantir une répartition homogène du matériau, ce qui le rend plus complexe que le moulage par injection classique.

Le moulage par injection à parois minces est plus rentable que le moulage par injection standard.Vrai

Elle réduit la consommation de matériaux et les temps de cycle, ce qui entraîne une baisse des coûts de production pour les séries à grand volume.

Le moulage par injection à parois minces ne convient pas à tous les matériaux plastiques.Vrai

Seuls les matériaux à haute fluidité comme le polypropylène ou le nylon conviennent en raison de la nécessité d'un remplissage rapide de la cavité.

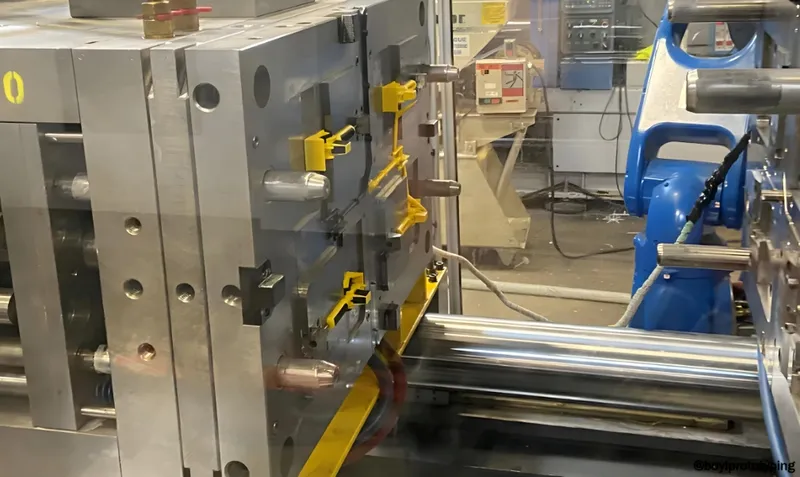

Quels sont les principaux éléments à prendre en compte lors de la conception d'un moule pour le moulage par injection de parois minces ?

La conception de moules pour le moulage par injection de parois minces exige de prendre en compte plusieurs facteurs critiques afin de garantir la qualité des pièces et l'efficacité du processus.

Les principaux éléments à prendre en compte lors de la conception d'un moule pour le moulage par injection de parois minces comprennent une épaisseur de paroi uniforme, des matériaux à haut débit, un positionnement précis du point d'injection et des systèmes de refroidissement et de ventilation efficaces.

Épaisseur de paroi uniforme

Il est essentiel de maintenir une épaisseur de paroi constante afin d'éviter les défauts tels que le gauchissement ou les retassures. Pour les pièces à parois minces, l'épaisseur doit être aussi uniforme que possible, généralement de l'ordre de 0,9 mm ou plus, selon le matériau et la taille de la pièce.

Sélection des matériaux

Les matériaux à haute fluidité comme le polypropylène (PP), le nylon (PA) et le polyéthylène (PE) sont privilégiés car ils permettent de remplir rapidement et uniformément les cavités fines. Ces matériaux possèdent un indice de fluidité à chaud (MFI) élevé, un critère essentiel pour les applications nécessitant des parois minces.

Emplacement des portes

Les points d'injection doivent être positionnés stratégiquement pour assurer un remplissage uniforme du moule. Pour les pièces à parois minces, des points d'injection plus larges ou multiples sont souvent nécessaires afin de répartir la matière de façon homogène et de réduire le risque d'injections incomplètes.

Refroidissement et ventilation

Des canaux de refroidissement efficaces (6) sont essentiels pour solidifier rapidement la pièce et respecter les temps de cycle. De plus, une ventilation adéquate (7) est nécessaire pour éviter les bulles d'air, qui peuvent provoquer des défauts tels que des brûlures ou un remplissage incomplet.

| Aspect de conception | Recommandation | Notes |

|---|---|---|

| Épaisseur de paroi | ≥0,9 mm, uniforme | Prévient les déformations et les retassures |

| Matériel | Plastiques à haute fluidité 8 (par exemple, PP, nylon) | Assure un bon remplissage de la cavité |

| Emplacement des portes | Portails multiples ou plus grands | Pour un remplissage uniforme et une réduction des sous-dosages |

| Refroidissement | Canaux efficaces | Solidification rapide et contrôle du temps de cycle |

| Ventilation | Aérations adéquates | Évite les poches d'air et les défauts |

L'épaisseur uniforme des parois est essentielle dans le moulage par injection de parois minces.Vrai

Il assure un refroidissement uniforme et prévient les défauts tels que les déformations ou les retassures.

Tout matériau plastique peut être utilisé pour le moulage par injection à parois minces.FAUX

Seuls les matériaux à fluidité élevée conviennent au remplissage efficace des cavités fines.

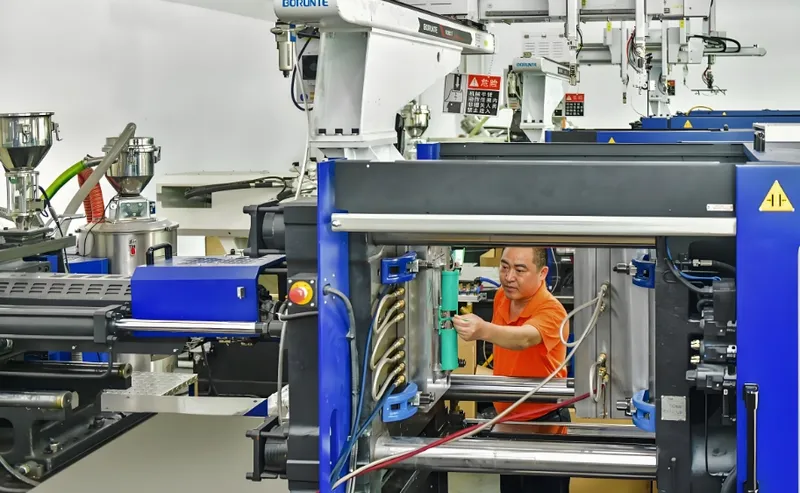

Quelles sont les étapes du processus de moulage par injection de parois minces ?

Le procédé de moulage par injection à parois minces exige un contrôle précis à chaque étape afin de garantir des pièces de haute qualité et une production efficace.

Le procédé de moulage par injection à paroi mince comprend la sélection des matériaux, la conception du moule, l'injection à grande vitesse, le refroidissement et le contrôle de la qualité, l'accent étant mis sur la précision afin d'éviter les défauts.

Sélection des matériaux

Choisissez des matériaux à haute fluidité comme le polypropylène ou le nylon pour garantir que le plastique puisse remplir rapidement et complètement les cavités fines.

Conception de moules

Concevoir le moule avec une épaisseur de paroi uniforme, un positionnement optimisé des points d'injection et des systèmes de refroidissement et de ventilation efficaces pour supporter les pressions et les vitesses élevées en jeu.

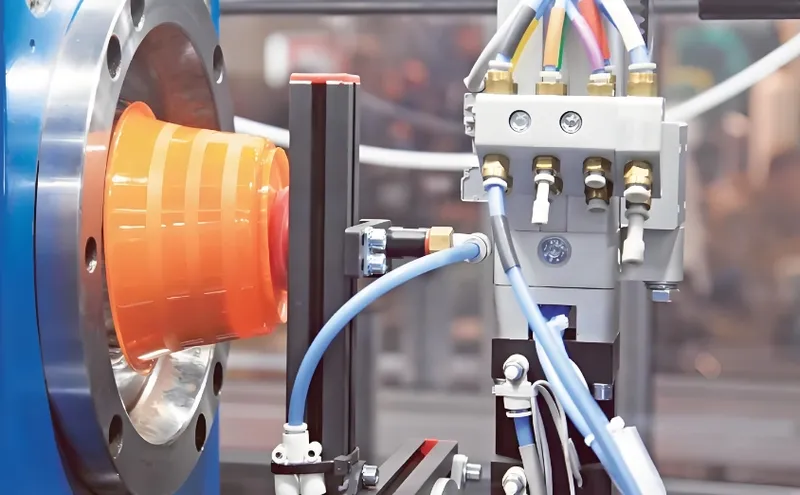

Processus d'injection

Utilisez des presses à injection à grande vitesse (jusqu'à 2 200 mm/s) et à haute pression (≥ 200 MPa) pour remplir rapidement le moule avant que le matériau ne refroidisse. Cette étape est cruciale pour éviter les injections incomplètes ou les remplissages insuffisants.

Refroidissement et éjection

Refroidissez rapidement la pièce grâce à des canaux de refroidissement bien conçus afin de solidifier le matériau et de maintenir des temps de cycle courts. Éjectez la pièce avec précaution pour éviter tout dommage dû à la finesse de ses parois.

Contrôle de qualité

Inspectez les pièces pour détecter les défauts tels que les retassures, les déformations ou les lignes d'écoulement, et assurez-vous qu'elles répondent aux spécifications requises.

L'injection à grande vitesse est essentielle pour le moulage à parois minces.Vrai

Cela permet au matériau de remplir les fines cavités avant refroidissement, évitant ainsi les défauts.

Le moulage par injection à parois minces permet toujours d'obtenir des pièces sans défaut.FAUX

Des défauts tels que des déformations ou des retassures peuvent toujours apparaître si la conception du moule ou les paramètres du processus ne sont pas optimisés.

Quels sont les trois facteurs clés dans la conception des moules pour le moulage par injection de parois minces ?

La conception efficace des moules pour le moulage par injection de pièces à parois minces repose sur trois facteurs critiques qui ont un impact direct sur la qualité des pièces et l'efficacité de la production.

Les trois facteurs clés dans la conception des moules pour le moulage par injection de parois minces sont l'uniformité de l'épaisseur de la paroi, la conception de la buse et l'efficacité du refroidissement, qui, ensemble, garantissent des pièces sans défaut et des temps de cycle optimaux.

Uniformité de l'épaisseur de la paroi

Une épaisseur de paroi uniforme évite un refroidissement inégal, susceptible d'entraîner des déformations ou des retassures. Pour les pièces à parois minces, le maintien de cette uniformité est encore plus crucial en raison de la rapidité du refroidissement.

Conception de portail

Le positionnement et la taille adéquats des points d'injection sont essentiels pour une répartition uniforme du matériau. Dans le moulage à parois minces, on utilise souvent plusieurs points d'injection ou des points d'injection plus larges afin de garantir que le matériau remplisse toute la cavité sans interruption.

Efficacité de refroidissement

Des systèmes de refroidissement performants sont indispensables pour solidifier rapidement la pièce et maintenir des temps de cycle courts. Des canaux de refroidissement bien conçus contribuent à prévenir les défauts et à améliorer la productivité.

La conception du point d'injection est cruciale pour le moulage par injection à parois minces.Vrai

Un positionnement correct de la buse assure un remplissage uniforme et réduit le risque de défauts tels que les injections incomplètes.

L'efficacité du refroidissement est moins importante dans le moulage à parois minces en raison de la faible épaisseur des parois.FAUX

Un refroidissement efficace est essentiel pour prévenir les défauts et maintenir les temps de cycle, même avec des parois minces.

Quelles sont les applications du moulage par injection de parois minces ?

Le moulage par injection à parois minces est largement utilisé dans les industries où des pièces légères et économiques sont essentielles.

Le moulage par injection à parois minces est couramment utilisé dans les secteurs de l'emballage, de l'automobile et de l'électronique grand public pour produire des pièces légères et économiques telles que des conteneurs, des garnitures intérieures et des étuis de téléphone.

Conditionnement

Fabrique des contenants, des couvercles et des plateaux à parois minces, réduisant ainsi les coûts des matériaux et améliorant la durabilité.

Automobile

Permet de créer des composants intérieurs légers, comme des panneaux de garniture, contribuant ainsi à une meilleure efficacité énergétique.

Électronique grand public

Fabrique des articles comme des étuis de téléphone et des couvercles de batterie, où les parois fines permettent des designs élégants et un poids réduit.

Le moulage par injection à parois minces est uniquement utilisé dans l'industrie de l'emballage.FAUX

Il est également largement utilisé dans les industries automobile, électronique et médicale pour la fabrication de composants légers.

Le moulage par injection à parois minces réduit les coûts de production dans la fabrication en grande série.Vrai

Elle minimise la consommation de matériaux et raccourcit les temps de cycle, ce qui permet de réaliser d'importantes économies.

Quelles sont les différences entre le moulage par injection à paroi mince et le moulage par injection standard ?

Comprendre les différences entre le moulage par injection à parois minces et le moulage par injection standard est essentiel pour choisir le procédé adapté à votre application.

Le moulage par injection à parois minces diffère du moulage par injection standard par l'épaisseur de la paroi, la vitesse d'injection, la pression et la conception du moule, nécessitant un équipement spécialisé et une expertise.

Épaisseur de paroi

Le moulage à parois minces produit des pièces dont les parois ont généralement une épaisseur inférieure à 1 mm, tandis que le moulage standard permet de traiter des parois plus épaisses, généralement supérieures à 1,5 mm.

Vitesse et pression d'injection

Le moulage à parois minces nécessite des vitesses d'injection plus élevées (jusqu'à 2200 mm/s) et des pressions plus élevées (≥200 MPa) pour remplir rapidement les moules, alors que le moulage standard utilise des vitesses et des pressions plus faibles.

Conception de moules

Les moules pour pièces à parois minces doivent être plus robustes, souvent fabriqués à partir d'aciers plus durs comme le H-13 ou le D-2, pour résister à des pressions plus élevées et éviter l'usure.

Temps de cycle

Le moulage à parois minces présente généralement des temps de cycle plus courts grâce au refroidissement plus rapide des pièces minces, ce qui améliore la productivité.

Le moulage par injection à parois minces nécessite un équipement plus spécialisé que le moulage standard.Vrai

Cela nécessite des machines à grande vitesse et des moules robustes pour supporter les pressions et les vitesses accrues.

Le moulage par injection standard ne permet pas de produire des pièces à parois minces.FAUX

Bien que possible, cette méthode est moins efficace et peut ne pas atteindre la même qualité que les procédés spécifiques aux parois minces.

Conclusion

Le moulage par injection de parois minces est un procédé performant pour la production de pièces plastiques légères et économiques, mais il exige une conception de moule rigoureuse et une maîtrise du processus. Des facteurs clés tels qu'une épaisseur de paroi uniforme, des matériaux à haute fluidité et des systèmes de refroidissement efficaces sont essentiels à sa réussite. Bien que plus complexe que le moulage standard, le moulage par injection de parois minces offre des avantages considérables en termes d'économies de matériaux et d'efficacité de production pour les applications appropriées.

Le moulage par injection à parois minces est une solution rentable pour la production en grande série.Vrai

Elle réduit la consommation de matériaux et les temps de cycle, ce qui la rend idéale pour la production à grande échelle.

Le moulage par injection à parois minces ne convient pas aux pièces de conception complexe.FAUX

Grâce à une conception de moule appropriée et à une optimisation du processus, il est possible de produire avec succès des pièces complexes à parois minces.

-

Découvrez les avantages et les applications du moulage par injection à parois minces dans diverses industries, et approfondissez votre compréhension de ce procédé efficace. ↩

-

Découvrez les aspects essentiels de la conception des moules qui garantissent la qualité et l'efficacité du moulage par injection à parois minces, un point crucial pour les fabricants. ↩

-

Découvrez comment le choix des matériaux influence les performances et la rentabilité des pièces moulées par injection à parois minces, un élément essentiel pour une production réussie. ↩

-

Découvrez comment sont fabriquées les pièces en plastique léger et leurs avantages dans les applications modernes. ↩

-

Découvrez l'importance de l'injection à grande vitesse dans les procédés de moulage et son impact sur la qualité du produit. ↩

-

Comprendre l'efficacité des canaux de refroidissement peut améliorer votre processus de production et réduire les défauts. ↩

-

L'étude des techniques de ventilation appropriées peut vous aider à éviter les défauts et à améliorer la qualité de vos produits. ↩

-

Se renseigner sur les plastiques à haute fluidité peut orienter le choix des matériaux et permettre d'obtenir de meilleures performances pour vos projets. ↩