La cohérence des couleurs des produits moulés par injection change la donne en termes de fidélité à la marque et de qualité des produits.

Pour garantir la cohérence des couleurs des produits moulés par injection, concentrez-vous sur le contrôle des matières premières, l'optimisation du processus de moulage par injection, la maintenance des moules et la mise en œuvre de pratiques robustes de gestion des couleurs. Ces stratégies contribuent à obtenir une uniformité entre les lots et à améliorer la qualité des produits.

Mais il y a tellement plus sous la surface ! Explorons ces éléments en profondeur et découvrons les secrets pour obtenir une cohérence de couleur impeccable.

Le contrôle de la température affecte la cohérence des couleurs dans le moulage par injection.Vrai

Des températures stables garantissent un flux de matériau et une répartition des couleurs uniformes.

- 1. Quelles sont les causes courantes d’incohérence des couleurs dans le moulage par injection ?

- 2. Comment la conception du moule influence-t-elle l’uniformité des couleurs ?

- 3. Quel rôle le contrôle de la température joue-t-il dans la cohérence des couleurs ?

- 4. Comment des relations efficaces avec les fournisseurs peuvent-elles améliorer la stabilité des couleurs ?

- 5. Conclusion

Quelles sont les causes courantes d’incohérence des couleurs dans le moulage par injection ?

L'incohérence des couleurs dans le moulage par injection peut entraîner des problèmes de qualité importants et l'insatisfaction des clients.

L'incohérence des couleurs dans le moulage par injection est principalement causée par des fluctuations de la qualité des matières premières, des variations dans les paramètres de traitement et une conception et une maintenance inadéquates des moules. Le traitement de ces éléments par des contrôles rigoureux et une surveillance régulière peut grandement améliorer l’uniformité des couleurs.

Variabilité des matières premières

L’une des principales causes d’incohérence des couleurs dans le moulage par injection est la variabilité des matières premières. Il est essentiel de s'approvisionner auprès de fournisseurs fiables 1 qui fournissent des mélanges maîtres et des pigments cohérents. Garantir une chaîne d’approvisionnement stable réduit considérablement les risques de variation de couleur.

Protocoles d'inspection entrants

La mise en œuvre de protocoles stricts d’inspection à l’arrivée est essentielle. L'utilisation d'outils tels que des colorimètres peut aider à détecter même de légères variations de couleur des matières premières. Les matières premières doivent répondre à des normes prédéfinies avant d’être acceptées pour la production.

Paramètres du processus de moulage par injection

Contrôle de la température

Les fluctuations de température pendant le processus de moulage par injection peuvent avoir un impact important sur la cohérence des couleurs. Des températures stables du corps, de la buse et du moule sont essentielles pour garantir une dispersion uniforme des couleurs. L’utilisation de systèmes avancés de contrôle de la température, tels que les thermocouples, peut atténuer ces fluctuations.

Gestion de la pression et de la vitesse

Une pression ou une vitesse d'injection incohérente peut entraîner une répartition inégale des couleurs. Il est nécessaire d'ajuster ces paramètres en fonction des exigences spécifiques du produit pour maintenir l'uniformité. En optimisant ces paramètres, les fabricants peuvent garantir que le plastique remplit le moule de manière uniforme, évitant ainsi les différences de couleur locales.

| Paramètre | Impact sur la cohérence des couleurs |

|---|---|

| Température | Affecte la fluidité et la dispersion des couleurs |

| Pression | Influence la densité plastique et la profondeur de couleur |

| Vitesse | Impacte le modèle d'écoulement et la finition de surface |

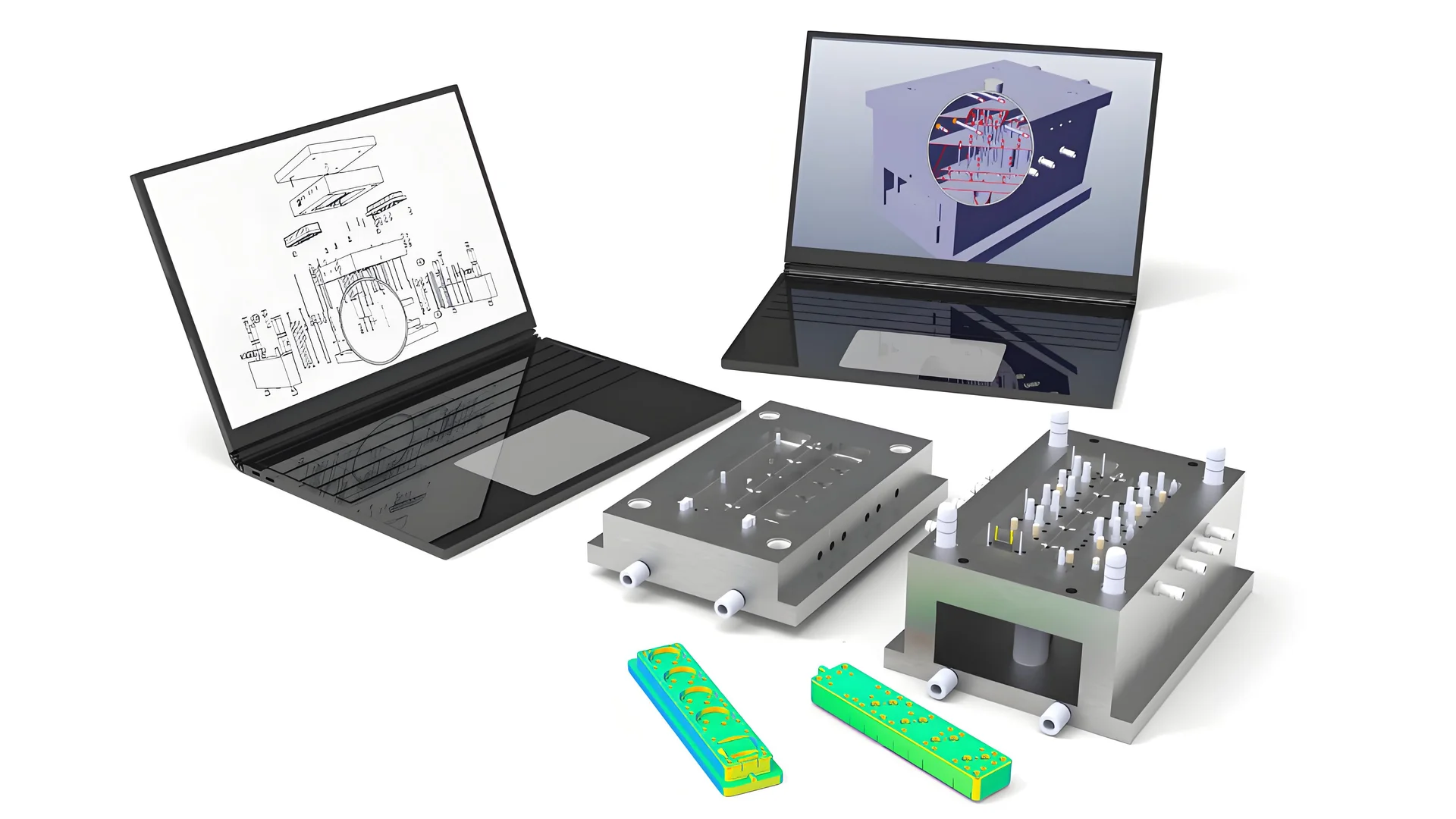

Conception et maintenance de moules

La conception des moules joue un rôle central dans l’obtention de l’uniformité des couleurs. La conception de positions et de tailles de portes appropriées garantit un remplissage uniforme du moule. De plus, un entretien régulier du moule 2 évite l'accumulation de résidus, ce qui peut altérer l'apparence du produit final.

Meilleures pratiques de maintenance

Le nettoyage et l’inspection de routine des moules sont essentiels. Le remplacement des pièces usées et le maintien de dimensions précises du moule permettent d'éviter des changements de couleur inattendus pendant la production.

Pratiques efficaces de gestion des couleurs

Un système complet de gestion des couleurs est essentiel pour maintenir la cohérence entre les lots. L'établissement de normes et de tolérances de couleur claires, associé à une surveillance régulière, permet d'ajuster en temps opportun les paramètres de processus ou les formulations de matières premières lorsque des écarts se produisent.

Enregistrement et traçabilité

L'enregistrement de chaque aspect du processus de production, depuis les lots de matières premières jusqu'aux conditions de traitement, permet de tracer efficacement tous les problèmes qui surviennent. Cette approche systématique permet aux fabricants d'identifier rapidement les causes des incohérences et de mettre en œuvre des actions correctives efficacement.

La variabilité des matières premières est la principale cause d’incohérence des couleurs.Vrai

La variabilité des matières premières affecte considérablement la cohérence des couleurs.

Les variations de température n'ont aucun impact sur la cohérence des couleurs.FAUX

Les changements de température affectent la fluidité et la dispersion des couleurs lors du moulage.

Comment la conception du moule influence-t-elle l’uniformité des couleurs ?

La conception des moules joue un rôle central dans l’obtention d’une couleur uniforme dans les produits moulés par injection, garantissant ainsi l’esthétique et la qualité du produit.

La conception du moule influence l’uniformité des couleurs en assurant une répartition uniforme du matériau, en contrôlant l’emprisonnement de l’air et en réduisant la friction entre le moule et le matériau. Le placement correct des portes, les systèmes d'échappement et les traitements de surface sont des éléments de conception cruciaux qui maintiennent une couleur cohérente sur l'ensemble du produit.

L’importance de la conception des portes

La conception des portes est fondamentale pour obtenir l’uniformité des couleurs. Un placement et un dimensionnement corrects des portes garantissent que le plastique fondu remplit le moule de manière uniforme, évitant ainsi les variations de couleur locales. Une porte mal conçue peut entraîner un écoulement irrégulier, entraînant des zones d'intensité de couleur variable.

Exemple : placement pratique de la porte

Considérons un moule pour un panneau plat en plastique. Si le portail est placé trop loin d'un bord, le motif de remplissage peut provoquer un dégradé de couleurs visible. En positionnant la porte au centre ou en utilisant plusieurs portes, le flux peut être plus uniforme, minimisant ainsi les écarts de couleur.

Systèmes d’échappement et piégeage d’air

L'emprisonnement d'air pendant le moulage par injection peut provoquer des défauts de couleur tels que des stries ou des taches. La mise en œuvre d’un système d’échappement efficace permet à l’air emprisonné de s’échapper, maintenant ainsi la cohérence de couleur souhaitée.

- Types de systèmes d'échappement : Les rainures de ventilation et les systèmes de vide sont couramment utilisés pour faciliter l'évacuation de l'air.

- Impact sur la couleur : Sans évacuation appropriée, l'air emprisonné peut entraîner une oxydation, altérant la couleur souhaitée du produit.

Matériau du moule et traitement de surface

Le choix du matériau du moule et son traitement de surface peuvent affecter considérablement l’uniformité des couleurs. L’utilisation de matériaux de haute qualité réduit l’usure, ce qui pourrait entraîner des textures et des couleurs incohérentes.

- Sélection des matériaux : L'acier inoxydable ou l'aluminium à haute conductivité thermique aident à maintenir une température constante et des finitions de surface lisses.

- Traitements de surface : Le polissage ou l'application d'un revêtement sur la surface du moule réduit la friction et l'usure, assurant une interface stable entre le plastique et le moule.

Pratiques d'entretien régulier

Un entretien constant des moules empêche les résidus et les contaminants d’affecter la cohérence des couleurs. Des programmes de nettoyage et des inspections réguliers aident à maintenir les moules dans un état optimal.

- Protocoles de nettoyage : Utilisez des nettoyants non abrasifs pour éviter de rayer la surface du moule.

- Inspection de l'usure : vérifiez régulièrement les signes d'usure et remplacez rapidement les pièces usées pour éviter les défauts.

En intégrant ces pratiques de conception de moules 3 , les fabricants peuvent améliorer considérablement l'uniformité des couleurs des produits moulés par injection.

La conception des portes affecte l’uniformité des couleurs dans le moulage.Vrai

Un placement correct de la porte garantit un débit uniforme, réduisant ainsi les variations de couleur.

L'emprisonnement d'air n'a aucun impact sur la cohérence de la couleur.FAUX

L'air emprisonné provoque des stries ou des taches, affectant l'uniformité des couleurs.

Quel rôle le contrôle de la température joue-t-il dans la cohérence des couleurs ?

Le contrôle de la température est un facteur essentiel pour garantir la cohérence des couleurs dans le moulage par injection, ayant un impact sur la fluidité et la dispersion.

Le contrôle de la température est crucial pour maintenir la cohérence des couleurs pendant le moulage par injection. Il affecte la fluidité et la dispersion des matériaux, assurant une répartition uniforme des couleurs. Une régulation précise de la température évite les variations de couleur, ce qui la rend essentielle pour une qualité constante du produit.

L'importance de la stabilité de la température

Les fluctuations de température pendant le processus de moulage par injection 4 peuvent entraîner des variations de couleur notables. Une gestion stable de la température garantit que la matière plastique s'écoule uniformément dans le moule, réduisant ainsi le risque de stries ou de taches.

-

Température du fût : Il est essentiel de maintenir une température constante du fût car elle a un impact direct sur les caractéristiques de fusion et d'écoulement du plastique. Des écarts peuvent entraîner une répartition inégale des couleurs.

-

Température de la buse : Les anomalies de température de la buse peuvent provoquer des taux de refroidissement différentiels, affectant la teinte et la saturation du produit final.

-

Température du moule : Une température appropriée du moule garantit un refroidissement et une solidification uniformes du plastique, essentiels pour obtenir une coloration cohérente.

Outils pour un contrôle efficace de la température

L'utilisation d'instruments précis tels que des thermocouples et des thermostats peut aider à maintenir des conditions de température optimales :

- Thermocouples : Ces appareils mesurent la température en différents points de la machine de moulage, fournissant des données en temps réel pour éviter les écarts.

- Thermostats : Utilisés pour réguler les éléments chauffants, les thermostats maintiennent des températures constantes tout au long du processus.

Étude de cas : effets de la variation de température

Un fabricant a observé des couleurs incohérentes dans ses produits malgré l'utilisation de pigments de haute qualité. L'enquête a révélé que leur machine de moulage par injection subissait de fréquentes fluctuations de température en raison de thermostats usés. En remplaçant ces composants, ils ont obtenu une réduction de 95 % de la variance des couleurs, soulignant l'importance d'un contrôle précis de la température.

Meilleures pratiques pour le contrôle de la température

La mise en œuvre de pratiques strictes de contrôle de la température peut améliorer considérablement la cohérence des couleurs :

- Étalonnage régulier : étalonnez régulièrement les thermocouples et les thermostats pour garantir des lectures précises.

- Surveiller l'usure de l'équipement : un entretien régulier des éléments chauffants et des canaux de refroidissement évite les changements de température inattendus.

- Enregistrement des données : la conservation d'enregistrements détaillés des réglages et des variations de température facilite le dépannage et l'optimisation des processus.

Conclusion

Bien que le contrôle de la température ne soit pas le seul facteur affectant la cohérence des couleurs, il joue un rôle important dans l’obtention d’une apparence uniforme sur les produits moulés par injection. En investissant dans des équipements fiables et en mettant en œuvre des pratiques de surveillance robustes, les fabricants peuvent garantir des sorties de haute qualité avec une coloration constante.

Le contrôle de la température empêche les variations de couleur lors du moulage par injection.Vrai

Une régulation précise de la température garantit une répartition uniforme des couleurs.

La température de la buse n'a aucun impact sur la teinte du produit.FAUX

La température de la buse affecte les taux de refroidissement, influençant la teinte et la saturation.

Comment des relations efficaces avec les fournisseurs peuvent-elles améliorer la stabilité des couleurs ?

L'établissement de relations solides avec les fournisseurs est essentiel pour améliorer la stabilité des couleurs des produits moulés par injection, garantir une qualité constante et réduire les variations.

Des relations efficaces avec les fournisseurs améliorent la stabilité des couleurs en garantissant une qualité constante des matières premières, en facilitant une meilleure communication pour le dépannage et en favorisant une collaboration à long terme pour une amélioration continue.

Bâtir la confiance avec des fournisseurs fiables

Le choix d’un fournisseur fiable constitue la base de la stabilité des couleurs dans le moulage par injection. Un fournisseur digne de confiance fournit des matières premières avec une variation de couleur minimale entre les lots, ce qui est crucial pour maintenir une apparence cohérente du produit. L'établissement d'un partenariat à long terme 5 avec de tels fournisseurs garantit non seulement la stabilité, mais ouvre également des canaux de communication efficaces pour résoudre les problèmes de couleur.

Mettre en œuvre des mesures rigoureuses de contrôle de la qualité

Les fournisseurs dotés de systèmes de contrôle qualité robustes sont inestimables. Ils proposent des mélanges maîtres et des pigments qui s'alignent sur des normes de couleur strictes, minimisant ainsi les écarts. Des audits et des inspections réguliers des matières premières entrantes sont essentiels. L'utilisation d'outils tels que des colorimètres garantit que seuls des matériaux répondant à des normes spécifiques sont utilisés dans la production.

| Mesures de contrôle de qualité | Avantages |

|---|---|

| Utilisation du colorimètre | Mesure précise des couleurs |

| Audits réguliers | Assure le respect des normes |

Faciliter la communication ouverte

Les relations efficaces avec les fournisseurs reposent sur des lignes de communication ouvertes. Cette ouverture permet un retour d’information immédiat et une résolution rapide de tout problème lié à la stabilité des couleurs. Les fournisseurs peuvent fournir des informations sur les améliorations ou changements potentiels dans les formulations des matières premières qui pourraient affecter la cohérence des couleurs.

Collaborer pour une amélioration continue

Les relations à long terme avec les fournisseurs permettent des efforts de collaboration en faveur de l'innovation et de l'amélioration des processus. En travaillant en étroite collaboration, les deux parties peuvent développer de nouvelles solutions et méthodologies pour améliorer encore davantage la stabilité des couleurs. Les fournisseurs peuvent également proposer une assistance technique ou une formation sur les nouvelles technologies susceptibles d’améliorer les processus de production.

Tirer parti de l’expertise des fournisseurs

De nombreux fournisseurs apportent une vaste expertise en science et technologie des matériaux. En exploitant ces connaissances, les fabricants peuvent optimiser leurs processus, en garantissant que l'interaction entre les matières premières et les paramètres de production aboutisse à des couleurs stables et uniformes. Cette collaboration peut conduire à des innovations qui améliorent la qualité globale des produits.

En conclusion, même si la sélection des bons fournisseurs est cruciale, entretenir ces relations au fil du temps entraîne des avantages significatifs en matière de maintien de la stabilité des couleurs des produits moulés par injection.

Des liens solides avec les fournisseurs réduisent les variations de couleur des produits.Vrai

Des fournisseurs fiables fournissent des matières premières cohérentes, minimisant les différences de couleur.

L'expertise du fournisseur n'est pas pertinente pour l'amélioration de la stabilité des couleurs.FAUX

Les fournisseurs offrent des informations sur la science des matériaux, contribuant ainsi à l’homogénéité des couleurs.

Conclusion

Maîtriser la cohérence des couleurs nécessite une attention méticuleuse aux détails à travers les différentes étapes de la production. Commencez dès aujourd’hui et regardez la qualité de vos produits monter en flèche !

-

Trouvez des conseils sur la sélection de fournisseurs garantissant une qualité constante des matériaux. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection avec cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez les pratiques de maintenance essentielles pour garantir la longévité des moules. : Le logiciel de contrôle d'atelier vous permet de planifier facilement des cycles de maintenance réguliers des moules et de vérifier qu'ils ont été effectués. ↩

-

Découvrez des informations détaillées sur l'optimisation de la conception des moules pour de meilleurs résultats de produits. : La qualité et la fabrication du moule permettent aux mouleurs par injection de garantir une tolérance élevée, d'identifier les défauts, de maintenir la précision, de choisir les bonnes matières premières, ainsi que… ↩

-

Explorez des informations détaillées sur l'impact de la température sur le moulage par injection. : Des températures de moule plus élevées peuvent favoriser un meilleur développement et une meilleure uniformité des couleurs, tandis que des températures plus basses peuvent entraîner une décoloration ou des irrégularités. ↩

-

Découvrez comment des partenariats durables avec des fournisseurs améliorent la qualité et l'efficacité. : Les relations avec des fournisseurs de confiance peuvent permettre aux organisations d'externaliser des activités non critiques, permettant ainsi aux acheteurs d'exploiter un secteur spécifique… ↩