Choisir le bon système d'éjection pour votre moule, c'est comme choisir l'outil parfait dans une boîte à outils bien remplie : une tâche ardue mais essentielle.

Choisissez le système d'éjection adapté à votre moule en tenant compte de la complexité de la conception de la pièce, du type de matériau et des méthodes d'éjection appropriées afin d'améliorer l'efficacité et de minimiser les défauts.

En repensant à mon parcours, je me souviens de la première fois où j'ai été confronté à ce défi. J'étais chargé de concevoir un moule pour un composant électronique particulièrement complexe. La complexité de la pièce me faisait douter de chacune de mes actions, mais c'est en me plongeant dans les subtilités des systèmes d'éjection que j'ai trouvé la solution.

Comprendre ces facteurs clés dans le choix du système d'éjection est essentiel pour la réussite de la conception et de la fabrication des moules. Dans les sections suivantes, je partagerai des conseils que j'aurais aimé connaître à l'époque, afin de vous fournir un guide complet pour prendre des décisions éclairées.

Le système d'éjection influe sur l'efficacité de la production de moules.Vrai

Choisir le bon système d'éjection permet d'optimiser la vitesse et la qualité de la production.

Le type de matériau n'a aucune incidence sur le choix du système d'éjection.FAUX

Le type de matériau influence la méthode d'éjection appropriée pour les moules.

- 1. Quels sont les différents types de systèmes d'éjection ?

- 2. Comment la conception des pièces influence-t-elle le choix du système d'éjection ?

- 3. Pourquoi le type de matériau est-il important lors du choix d'un système d'éjection ?

- 4. Quels sont les défis courants liés à la mise en œuvre d'un système d'éjection ?

- 5. Comment les systèmes d'éjection peuvent-ils affecter la qualité des produits ?

- 6. Quelles innovations émergent dans la technologie d'éjection des moules ?

- 7. Conclusion

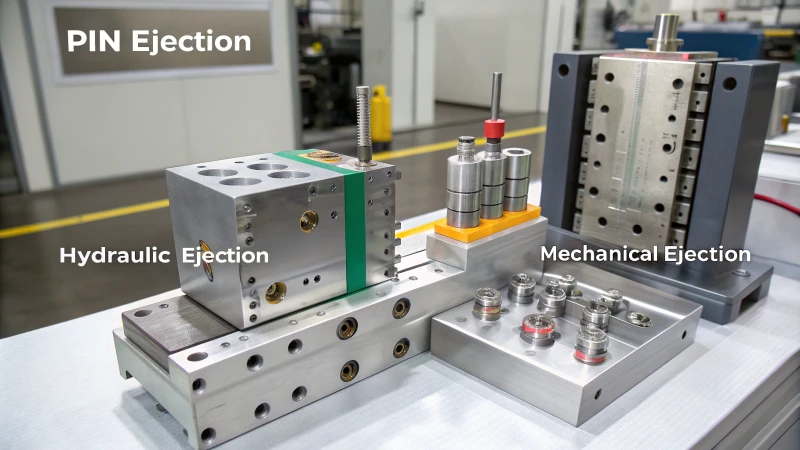

Quels sont les différents types de systèmes d'éjection ?

Vous êtes-vous déjà demandé ce qui entre réellement dans la fabrication de ces petits objets en plastique parfaits que nous utilisons tous les jours ? Tout repose sur la magie des systèmes d’éjection dans le moulage par injection.

Les différents systèmes d'éjection utilisés en moulage par injection (broche, manchon, lame et plaque d'éjection) améliorent chacun l'efficacité d'extraction des pièces, influençant ainsi la qualité des pièces moulées et la vitesse de production.

Système d'éjection de goupille

Permettez-moi de vous raconter une petite anecdote. Je me souviens de ma première rencontre avec un système d'éjection de broches, à mes débuts dans le métier. Imaginez : de minuscules broches qui extraient une pièce moulée avec une précision quasi magique. Ce système est un outil indispensable dans l'industrie : économique et polyvalent, même s'il laisse parfois des marques sur les produits. C'est comme utiliser un vieil outil fiable, mais pas infaillible.

Ce système 1 est économique et convient à de nombreuses applications, mais peut laisser des marques visibles sur le produit.

Système d'éjection de manchon

Imaginez travailler sur un projet nécessitant le moulage d'une pièce cylindrique, comme un élégant étui à stylo. Le système d'éjection par manchons devient alors votre meilleur allié. Grâce à ses manchons cylindriques, il éjecte les pièces de manière uniforme, évitant ainsi toute marque ou déformation disgracieuse. Certes, il est un peu plus cher que les systèmes à broches, mais lorsqu'on vise la perfection, il vaut largement son prix.

| Fonctionnalité | Éjection de la goupille | Éjection de la manche |

|---|---|---|

| Coût | Faible | Moyen |

| Marques sur le produit | Oui | Non |

| Idéal pour les formes | Divers | Cylindrique |

Système d'éjection des pales

Il y a ensuite les pièces délicates, comme un composant électronique fin et complexe. C'est là que les systèmes d'éjection par lame excellent. Grâce à leurs lames ultra-fines, ils extraient les pièces en douceur, sans les abîmer. C'est comme enfiler une aiguille : cela exige de la précision, mais le résultat est impeccable.

Les systèmes de lames de type 2 nécessitent un alignement précis afin d'éviter d'endommager le moule ou le produit.

Système de plaques de décapage

Pour les projets d'envergure, comme la fabrication du boîtier d'un téléviseur à écran plat, le système de dénudage par plaque est la solution idéale. Robuste et fiable, il permet de dénuder les pièces sans effort, sans broches ni lames. Il manipule les pièces lourdes avec aisance, réduisant ainsi les temps de cycle malgré la nécessité de moules complexes.

| Fonctionnalité | Éjection de la lame | Plaque de décapage |

|---|---|---|

| Accent mis sur la partie | Faible | Très faible |

| Complexité des moisissures | Modéré | Haut |

| Impact sur le temps de cycle | Neutre | Réduit |

Comprendre ces différents systèmes, c'est comme choisir l'outil adapté à la tâche : chacun a son utilité et ses atouts. Un choix judicieux peut considérablement améliorer l'efficacité et la qualité des processus de fabrication.

Envie d'en savoir plus sur ces techniques d'éjection fascinantes ? Découvrez trois techniques d'éjection conçues spécialement pour vous.

Les systèmes d'éjection de broches conviennent aux pièces creuses.FAUX

Les systèmes à broches peuvent laisser des marques et sont moins adaptés aux pièces creuses.

Les systèmes d'éjection des pales nécessitent un alignement précis.Vrai

Un alignement précis évite d'endommager le moule ou le produit.

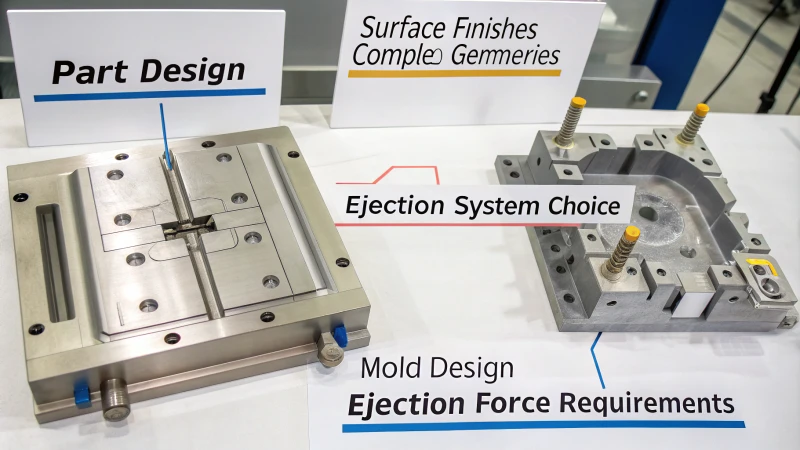

Comment la conception des pièces influence-t-elle le choix du système d'éjection ?

Vous êtes-vous déjà demandé pourquoi la conception d'une pièce est si cruciale pour choisir le système d'éjection adapté à la conception d'un moule ? Permettez-moi de partager quelques informations qui pourraient bien sauver votre prochain projet.

La conception des pièces influe sur le choix du système d'éjection en affectant la force d'éjection, les finitions de surface et la complexité de la forme, éléments cruciaux pour un fonctionnement fluide des moules et une qualité de produit élevée.

Le rôle des caractéristiques géométriques

Lorsque j'ai débuté dans le monde de la conception de moules, j'étais stupéfait de constater à quel point chaque courbe et chaque arête d'une pièce pouvait dicter la méthode d'éjection nécessaire. Si vous avez déjà travaillé sur des conceptions complexes, vous savez que ces détails délicats exigent parfois une grande délicatesse – comme un soufflage d'air ou un système hydraulique – pour éviter d'endommager la pièce. C'est un peu comme manipuler un chaton nouveau-né : une pression trop forte peut être catastrophique.

En revanche, pour des formes plus simples, comme des blocs ou des cylindres, l'éjection par broches standard est souvent suffisante. Je me souviens d'un projet en particulier avec une pièce aux parois fines ; il fallait constamment trouver le juste équilibre entre un flux de matière régulier et un démoulage impeccable. Cette approche, différente de celle utilisée pour les pièces plus épaisses, a nécessité un apprentissage conséquent.

Considérations relatives à la finition de surface

Il y a quelque chose de profondément satisfaisant à voir un produit sortir exactement comme prévu, surtout lorsqu'il arbore une finition impeccable. Pour les produits à haute brillance, minimiser les contacts lors de l'éjection est crucial pour éviter les marques ou rayures disgracieuses. Je me souviens d'une époque où nous travaillions sur un composant électronique grand public au design élégant : le nettoyage à l'air comprimé était notre méthode de prédilection pour préserver la surface immaculée, semblable à un miroir, sans la moindre imperfection.

Voici un aide-mémoire que j'utilise souvent :

| Finition de surface | Méthode d'éjection recommandée |

|---|---|

| Brillant | Souffle d'air |

| Mat | Broches standard |

| Texturé | Éjecteurs de manchons |

Force d'éjection et intégrité des pièces

J'ai appris à mes dépens qu'il est primordial de bien comprendre la force à appliquer lors de l'éjection. Une force trop importante risque de déformer la pièce ; une force trop faible, et l'éjection risque de ne pas se faire correctement. Le calcul de cette force idéale nécessite d'évaluer les propriétés du matériau paroi .

Pour les conceptions complexes, on a parfois l'impression de résoudre un casse-tête. Des techniques comme les noyaux rétractables ou l'éjection en plusieurs étapes ont été essentielles pour préserver l'intégrité des pièces. Intégrer ces éléments dès les premières étapes de la conception m'a évité bien des soucis, permettant ainsi des productions plus fluides et des résultats de meilleure qualité.

La maîtrise de ces éléments peut sembler intimidante au premier abord, mais une fois qu'ils deviennent une seconde nature, ils améliorent considérablement l'efficacité et l'excellence du produit.

Les géométries complexes nécessitent des systèmes d'éjection hydrauliques.Vrai

Les systèmes hydrauliques empêchent d'endommager les formes complexes lors de l'éjection.

Les systèmes d'éjection de broches standard conviennent le mieux aux finitions brillantes.FAUX

Les finitions très brillantes nécessitent un contact minimal et privilégient les méthodes de projection d'air.

Pourquoi le type de matériau est-il important lors du choix d'un système d'éjection ?

Vous êtes-vous déjà demandé pourquoi le type de matériau choisi pour un système d'éjection peut tout changer ?

Le choix du matériau approprié pour un système d'éjection est crucial pour la durabilité, l'efficacité et la rentabilité, réduisant l'usure et le frottement, assurant la compatibilité avec les produits moulés et améliorant les opérations et la qualité du moulage par injection.

Comprendre les propriétés des matériaux

Lorsque j'ai débuté dans le domaine du moulage par injection, j'ai rapidement compris que choisir le bon matériau pour un système d'éjection revenait à trouver la paire de chaussures idéale. Tout comme pour les chaussures, l'ajustement et la fonctionnalité sont primordiaux. J'ai dû prendre en compte des facteurs tels que la dureté, la conductivité thermique et le coefficient de frottement. Par exemple, l'acier est privilégié pour sa durabilité, tandis que l'aluminium est un excellent choix lorsqu'on recherche la légèreté.

| Matériel | Dureté | Conductivité thermique | Friction |

|---|---|---|---|

| Acier | Haut | Modéré | Faible |

| Aluminium | Moyen | Haut | Moyen |

| Laiton | Faible | Haut | Haut |

Compatibilité avec les matériaux moulés

Je me souviens d'un projet où nous utilisions un matériau plus souple pour le système d'éjection afin de manipuler des plastiques fragiles. Il était crucial d'éviter de rayer ou d'endommager le produit. C'était comme une partie d'échecs : chaque mouvement devait être soigneusement planifié pour que tout s'emboîte parfaitement. De plus, je devais comprendre les interactions chimiques matériau d'éjection et le matériau moulé pour éviter la corrosion.

Rapport coût-efficacité et efficacité

D'après mon expérience, trouver le juste équilibre entre coût et performance est un exercice d'équilibriste. J'ai souvent constaté que les entreprises privilégient les matériaux haute performance malgré leur coût initial plus élevé, car ils permettent de réduire les temps d'arrêt et la maintenance à long terme. Il s'agit toujours de prendre en compte le coût global du cycle de vie , et non pas seulement le prix d'achat.

Impact sur la qualité des produits

Le matériau d'un système d'éjection peut avoir un impact considérable sur la qualité d'un produit. Je me souviens avoir testé différents matériaux lors du prototypage afin de trouver le compromis idéal minimisant la friction et l'usure, et donc les défauts. C'est toujours gratifiant d'atteindre cet objectif et de voir un produit impeccable sortir du lot. Pour approfondir le sujet, je consulte souvent des études sur l'influence des matériaux sur les défauts <sup>8</sup> .

L'acier est le meilleur matériau pour tous les systèmes d'éjection.FAUX

Bien que l'acier soit durable, d'autres matériaux peuvent être plus adaptés à des besoins spécifiques.

Le choix des matériaux influe sur le rapport coût-efficacité des systèmes d'éjection.Vrai

L'équilibre entre coût et performance peut améliorer l'efficacité de la production.

Quels sont les défis courants liés à la mise en œuvre d'un système d'éjection ?

Comprendre les systèmes d'éjection en moulage par injection, c'est un peu comme résoudre un casse-tête complexe. Du réglage précis de la force d'éjection à la gestion des matériaux tenaces qui adhèrent, j'ai tout affronté.

Les défis liés à la mise en œuvre d'un système d'éjection comprennent le calcul de la force d'éjection, la garantie de l'alignement, l'intégration des systèmes de refroidissement et la résolution des problèmes d'adhérence des matériaux, éléments cruciaux pour l'efficacité et la minimisation des défauts dans les produits moulés.

Calcul incorrect de la force d'éjection

Je me souviens encore de cette fois où j'ai mal calculé la force d'éjection sur un projet. Ce fut un désastre : les pièces étaient soit déformées, soit fissurées. J'ai appris qu'il est crucial de bien maîtriser ce calcul pour éviter d'endommager les pièces ou les moules. C'est comme marcher sur un fil : la force à ne pas dépasser. Par exemple, une force insuffisante peut déformer la pièce, tandis qu'une force excessive peut la fissurer. Cet équilibre exige une connaissance approfondie des propriétés des matériaux et de la géométrie des pièces.

Tableau d'exemple : Propriétés du matériau et force d'éjection

| Matériel | Force d'éjection (N) |

|---|---|

| ABS | 100 – 200 |

| PP | 150 – 250 |

| PC | 200 – 300 |

Ce tableau donne un point de départ pour le calcul des forces d'éjection avec des matériaux courants. Pour plus de précision, il est souvent nécessaire de consulter les normes d'ingénierie

Mauvais alignement

Le défaut d'alignement a été un autre problème auquel j'ai été confronté dès le début. C'est comme essayer de faire entrer un carré dans un rond : les pièces s'abîment ou se bloquent. Après cette expérience, les contrôles de maintenance réguliers sont devenus mon mantra. La précision d'usinage et l'adoption de techniques d'alignement avancées sont essentielles pour garantir la constance et la précision.

Intégration incorrecte du système de refroidissement

Il y a ensuite le système de refroidissement, que j'ai appris à considérer comme le héros méconnu du processus d'éjection. Sans un refroidissement adéquat, les pièces risquent de se déformer ou de coller au moule, ce qui me rappelle mes débuts où un refroidissement irrégulier entraînait des produits déformés. Il est donc crucial de concevoir un système qui garantisse une répartition uniforme de la température dans le moule. L'étude de différentes méthodes de refroidissement m'a permis de mieux comprendre comment optimiser cet aspect fondamental.

Adhésion du matériau

Ah, les pièces qui collent ! Mon vieux fléau ! Le problème vient souvent d'angles de dépouille insuffisants ou de surfaces de moule rugueuses. J'ai constaté que l'utilisation d'agents de démoulage ou l'amélioration de la finition de surface peuvent considérablement atténuer ce problème. C'est un peu comme trouver la poêle antiadhésive idéale pour son omelette du matin. Essayer différents agents de démoulage peut parfois offrir des solutions pratiques.

Techniques de dépannage

Enfin, disposer d'un protocole de dépannage robuste s'est avéré être mon filet de sécurité face aux problèmes imprévus. C'est comme être préparé à toute éventualité en camping : les outils de diagnostic et les journaux détaillés des paramètres du processus d'éjection sont essentiels. L'analyse de 13 études de cas portant sur des implémentations similaires a permis de dégager des stratégies de dépannage efficaces.

En comprenant ces défis et en mettant en œuvre des stratégies ciblées, les ingénieurs comme moi peuvent améliorer la fiabilité et l'efficacité de leurs systèmes d'éjection, garantissant ainsi une production de haute qualité sans interruptions fréquentes. L'essentiel est de tirer des leçons de chaque expérience et de s'améliorer continuellement.

Une force d'éjection incorrecte peut entraîner une déformation de la pièce.Vrai

Une force d'éjection insuffisante peut entraîner une déformation de la pièce en raison d'un relâchement incorrect.

Les contrôles d'entretien réguliers ne sont pas nécessaires pour l'alignement.FAUX

Un entretien régulier est essentiel pour garantir un bon alignement et prévenir les dommages.

Comment les systèmes d'éjection peuvent-ils affecter la qualité des produits ?

Vous êtes-vous déjà demandé comment les petits détails de la fabrication peuvent influencer considérablement la qualité d'un produit ?

Les systèmes d'éjection dans le moulage par injection sont essentiels pour maintenir la qualité du produit, en prévenant les défauts tels que le gauchissement et les marques de tension grâce à un retrait rapide et uniforme des pièces, préservant ainsi l'intégrité du produit.

Le rôle des systèmes d'éjection dans le moulage par injection

J'ai toujours trouvé fascinant de constater à quel point un élément en apparence aussi mineur qu'un système d'éjection peut avoir un impact aussi important sur la qualité des produits en plastique. À mes débuts à l'usine de moules, je me souviens d'un lot de pièces déformées et irrégulières. Il s'est avéré que le système d'éjection était mal aligné, ce qui avait engendré toutes sortes de problèmes. Cette expérience m'a appris qu'en moulage par injection, la maîtrise de ce système est essentielle pour démouler les pièces sans les endommager. Un système efficace permet non seulement de gagner du temps, mais aussi de réduire les coûts et de garantir la conformité de chaque pièce.

Conceptions courantes des systèmes d'éjection

Au fil des années, j'ai rencontré différents modèles de systèmes d'éjection, chacun présentant ses avantages et ses inconvénients :

- Éjection des goupilles : Simple et économique, mais laisse parfois ces marques de goupille disgracieuses sur les produits.

- Éjection des lames : Excellente pour les pièces à parois minces car elle minimise les contraintes, mais son installation peut s’avérer un peu coûteuse.

- Éjection d'air : Mon système de prédilection pour les pièces délicates car il utilise de l'air comprimé pour éviter tout contact physique et tout dommage potentiel.

Voici une comparaison rapide de ces modèles :

| Type d'éjection | Avantages | Limites |

|---|---|---|

| Épingle | Simple et économique | Peut laisser des marques visibles |

| Lame | Contrainte minimale, idéal pour les pièces fines | Coût d'installation plus élevé |

| Air | Sans contact, idéal pour les pièces délicates | Nécessite un contrôle précis |

Optimisation de la conception du système d'éjection

Pour tirer le meilleur parti d'un système d'éjection, j'ai appris que le souci du détail est primordial. Le choix des matériaux est crucial : ils réagissent différemment aux forces d'éjection. J'ai déjà travaillé sur un projet où le simple changement de matériau a permis de réduire considérablement les défauts. Un étalonnage précis de la force est également essentiel ; il prévient les dommages lors de l'éjection et garantit la précision dimensionnelle. Le temps de refroidissement est un autre facteur important ; s'assurer que la pièce est suffisamment solidifiée avant l'éjection permet de réduire drastiquement les risques de déformation.

Pour ceux qui souhaitent approfondir leurs connaissances sur l'amélioration de la qualité des produits, je recommande d'explorer des sujets tels que la sélection des matériaux¹⁴ et les techniques de refroidissement¹⁵ . Ces connaissances ont été déterminantes pour moi dans l'amélioration de l'intégrité des produits¹⁶ et l'augmentation de l'efficacité de la production.

Une éjection incorrecte provoque une déformation des pièces moulées.Vrai

Une éjection incorrecte peut entraîner un refroidissement inégal, provoquant des déformations.

L'éjection des lames est rentable pour tous les types de pièces.FAUX

L'éjection des lames est coûteuse et convient mieux aux pièces à parois minces, pas à tous les types.

Quelles innovations émergent dans la technologie d'éjection des moules ?

Vous êtes-vous déjà demandé comment la tâche apparemment simple d'éjecter une pièce moulée évolue grâce aux technologies de pointe ? Plongeons dans le monde fascinant des innovations en matière d'éjection de moules.

Les innovations émergentes dans le domaine de la technologie d'éjection des moules, notamment les systèmes d'éjection avancés, les moules intégrant des capteurs et l'automatisation, améliorent l'efficacité, la précision et la qualité de la fabrication.

Systèmes d'éjection avancés

Imaginez le plaisir de travailler avec des matériaux qui semblent presque vivants, s'adaptant aux variations de température comme s'ils savaient exactement ce qu'il faut. C'est le secret des systèmes d'éjection avancés d'aujourd'hui. Ils utilisent des matériaux intelligents qui s'ajustent en douceur, réduisant l'usure de façon spectaculaire. Vous souvenez-vous de l'époque où il fallait constamment surveiller et ajuster la température des moules ? Ces systèmes le font automatiquement, garantissant une durée de vie prolongée et une fiabilité accrue. C'est comme avoir une paire de mains supplémentaire pour assurer un démoulage impeccable, à chaque fois.

Moules intégrant des capteurs

Avez-vous déjà rêvé de pouvoir observer l'intérieur de votre moule pour comprendre précisément son fonctionnement ? Grâce aux moules équipés de capteurs, ce rêve est désormais réalité. Ils collectent des données en temps réel : température, pression, forces d'éjection, etc. Je me souviens de la première fois où j'ai vu un de capteurs en action ; c'était comme un bond dans le futur. Nous pouvons désormais effectuer des réglages précis instantanément, réduisant ainsi les défauts et améliorant l'efficacité au-delà de toute espérance.

| Fonctionnalité | Avantage |

|---|---|

| Surveillance en temps réel | Retour d'information immédiat pour les ajustements |

| Analyse des données | Optimise le temps de cycle |

| Maintenance prédictive | Réduit les temps d'arrêt |

Automatisation de l'éjection des moules

Ah, l'automatisation ! Le rêve de tout designer souhaitant réduire les retouches manuelles et les erreurs. Les systèmes automatisés ont révolutionné le secteur, gérant des formes complexes et de multiples tâches avec une facilité déconcertante. Je me souviens de mes débuts, lorsque je manipulais manuellement des motifs complexes ; c'était un véritable casse-tête. Désormais, les systèmes d'éjection automatisés améliorent considérablement la productivité et la précision. Moins d'erreurs humaines signifie des produits de meilleure qualité, et c'est une excellente nouvelle pour nous tous.

En explorant ces avancées, je réalise combien il est important de rester informé. Pour quelqu'un comme moi, profondément impliqué dans la conception et la fabrication de moules, ces technologies émergentes ne sont pas de simples outils : ce sont de véritables partenaires pour créer des produits d'excellence de manière efficace et performante. Il est passionnant d'imaginer comment ces innovations façonneront notre travail et nos succès futurs.

Les matériaux intelligents réduisent l'usure des systèmes d'éjection des moules.Vrai

Les matériaux intelligents s'adaptent aux variations de température, minimisant ainsi l'usure.

L'automatisation du processus d'éjection des moules accroît les erreurs humaines.FAUX

L'automatisation réduit l'intervention humaine, diminuant ainsi les erreurs.

Conclusion

Le choix du système d'éjection adapté aux moules est crucial pour l'efficacité et la qualité de la production, et dépend de la conception de la pièce, du type de matériau et de la méthode d'éjection.

-

Découvrez le fonctionnement de l'éjection de broches et ses applications dans divers secteurs industriels. ↩

-

Découvrez les mécanismes et les avantages des systèmes d'éjection de lames pour les conceptions complexes. ↩

-

Explorez des techniques innovantes pour optimiser vos processus de moulage. ↩

-

Ce lien explique comment différentes caractéristiques géométriques influencent le choix des systèmes d'éjection, offrant ainsi des informations précieuses pour optimiser la conception des moules. ↩

-

Comprendre la conductivité thermique est essentiel pour sélectionner des matériaux qui gèrent efficacement la chaleur, garantissant ainsi des cycles de refroidissement efficaces. ↩

-

Découvrez comment les interactions chimiques peuvent affecter les performances et la durée de vie du système d'éjection. ↩

-

Découvrez pourquoi la prise en compte des coûts du cycle de vie aide à sélectionner le matériau le plus rentable sur le long terme. ↩

-

Explorez les recherches sur la façon dont le choix des matériaux influence les taux de défauts et la qualité globale du produit. ↩

-

Explorez des normes d'ingénierie complètes pour calculer avec précision la force d'éjection requise, garantissant ainsi l'intégrité du moule et la qualité des pièces. ↩

-

Découvrez des techniques d'alignement innovantes qui améliorent la précision des systèmes d'éjection, minimisant ainsi le risque d'endommagement des pièces. ↩

-

Découvrez différentes méthodes de refroidissement pour optimiser le contrôle de la température du moule et réduire les défauts tels que le gauchissement et l'adhérence. ↩

-

Rechercher des agents de démoulage efficaces pour empêcher l'adhérence du matériau et améliorer l'efficacité d'éjection. ↩

-

Tirez des enseignements d'études de cas réels pour améliorer vos compétences en dépannage dans les implémentations de systèmes d'éjection. ↩

-

Le choix des matériaux appropriés améliore la durabilité et les performances des systèmes d'éjection, réduisant ainsi les défauts. ↩

-

Des techniques de refroidissement appropriées permettent d'éviter les déformations et le retrait, préservant ainsi la qualité des produits moulés. ↩

-

Le maintien de l'intégrité garantit que vos produits répondent à des normes élevées sans compromettre l'esthétique ni la fonctionnalité. ↩

-

Découvrez comment les matériaux intelligents peuvent s'adapter aux conditions changeantes des systèmes d'éjection de moules, améliorant ainsi leurs performances et leur durée de vie. ↩

-

Découvrez comment l'intégration de capteurs peut fournir des données précieuses pour optimiser les processus de fabrication de moules. ↩

-

Découvrez comment l'automatisation transforme les processus d'éjection des moules en améliorant la vitesse et la précision, et en réduisant les erreurs. ↩