Avez-vous déjà constaté des torsions et des courbures gênantes sur vos produits en plastique ?

Les défauts de déformation des pièces moulées par injection proviennent de la conception du moule, des paramètres de procédé et des propriétés du matériau. Parmi les principaux facteurs, on retrouve un refroidissement irrégulier, un démoulage insuffisant et le retrait du matériau. La résolution de ces problèmes permet de réduire considérablement la déformation.

Ce résumé donne un aperçu des causes de la déformation des produits. Une analyse détaillée est essentielle, car chaque facteur influe sur le résultat. Par exemple, la conception du système de refroidissement est importante, tout comme le choix des matériaux. L'étude approfondie de ces éléments est très instructive : elle permet de découvrir de nouvelles perspectives et stratégies, contribuant ainsi à prévenir la déformation lors des processus de fabrication.

Un refroidissement inégal provoque une déformation du produit lors du moulage par injection.Vrai

Un refroidissement inégal entraîne un retrait différentiel, provoquant une déformation.

Les mécanismes de démoulage n'ont aucun effet sur la déformation du produit.FAUX

Un démoulage inadéquat peut entraîner des contraintes et des déformations.

- 1. Comment la conception du moule influence-t-elle la déformation du produit ?

- 2. Comment la pression d'injection affecte-t-elle la déformation ?

- 3. Comment les propriétés des matériaux influencent-elles le gauchissement ?

- 4. Quelles sont les stratégies efficaces pour minimiser la déformation ?

- 5. Conclusion

Comment la conception du moule influence-t-elle la déformation du produit ?

Avez-vous déjà pensé que votre produit en plastique vous jouait des tours en se pliant et en se tordant de façon inattendue ?

Le gauchissement des pièces moulées par injection est généralement dû à la conception du moule. L'agencement du système de refroidissement et les mécanismes de démoulage jouent un rôle important. De nombreux problèmes surviennent en raison d'un refroidissement irrégulier. Une mauvaise répartition des forces lors du démoulage est une autre cause fréquente.

Le rôle des systèmes de refroidissement dans la conception des moules

Permettez-moi de vous guider à travers le monde complexe de la conception des moules. Celle-ci joue un rôle crucial pour éviter la déformation des produits. À mes débuts, j'ai constaté à quel point de petites erreurs de conception pouvaient engendrer des résultats fâcheux.

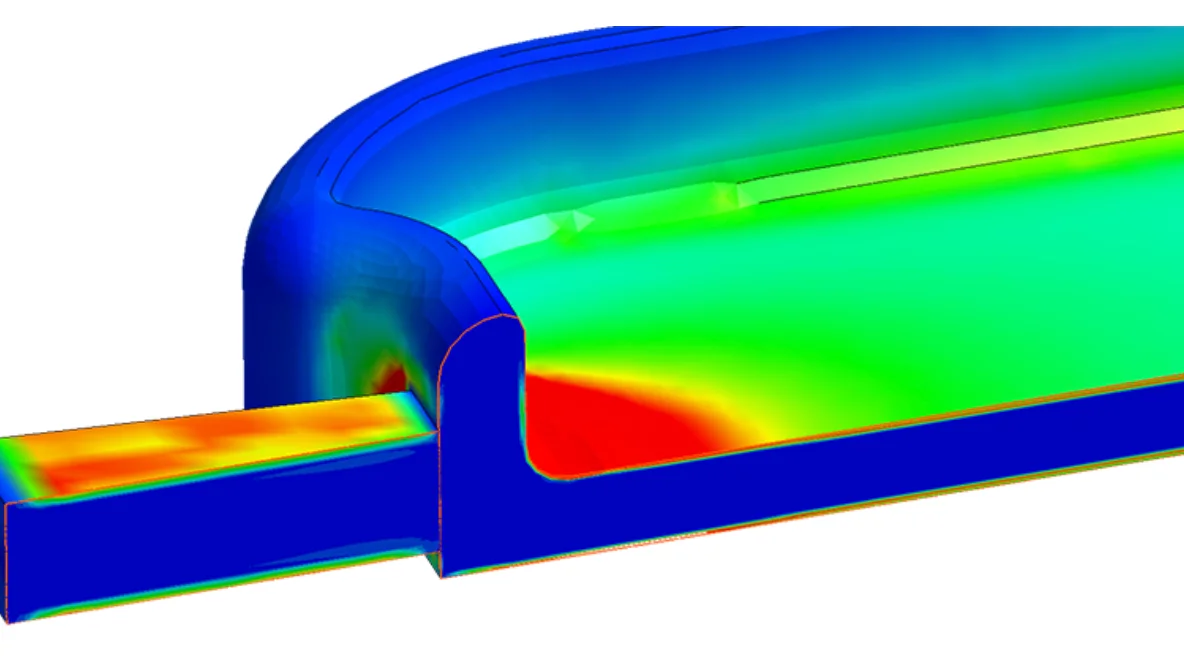

Un refroidissement inégal est une cause majeure de déformation des produits. Si les tuyaux de refroidissement sont mal conçus, le plastique à proximité de ces tuyaux refroidit et se solidifie en premier, tandis que d'autres zones refroidissent plus lentement. Par exemple, lors de la production de grandes pièces plates, des tuyaux de refroidissement concentrés au centre du moule entraînent un refroidissement plus lent des bords, ce qui provoque des différences de retrait¹ .

Paramètres du système de refroidissement

Je me souviens de ma première expérience avec le gauchissement dû à un refroidissement inégal. Une grande pièce plate présentait des bords qui ne tenaient pas en place. Cela m'a appris l'importance d'équilibrer les tuyaux de refroidissement. Des tuyaux trop centrés ralentissaient le refroidissement des bords, provoquant un retrait irrégulier et un gauchissement.

L'efficacité du refroidissement dépend également du diamètre et de l'espacement des tuyaux. J'ai longtemps négligé ces paramètres, les jugeant mineurs. Or, des tuyaux étroits ou trop espacés refroidissaient mal le plastique, ce qui entraînait des déformations des pièces.

| Paramètre | Effet sur le refroidissement |

|---|---|

| Diamètre | Plus petit, donc moins de refroidissement |

| Espacement | Plus la taille augmente, plus le risque de refroidissement inégal augmente |

Il est très important de bien régler ces paramètres pour un refroidissement optimal.

Mécanismes de démoulage et déformation

Le mauvais positionnement des éjecteurs m'a appris une autre leçon. Sur un projet, les éjecteurs n'étaient pas répartis uniformément. Les forces de démoulage ont entraîné des déformations évidentes.

Le mécanisme de démoulage doit être soigneusement étudié. Des forces inégales lors du démoulage peuvent entraîner une déformation du produit² . Les produits à structure inversée peuvent se déformer si des mécanismes tels que des glissières exercent des forces inégales.

Facteurs liés au processus de moulage par injection

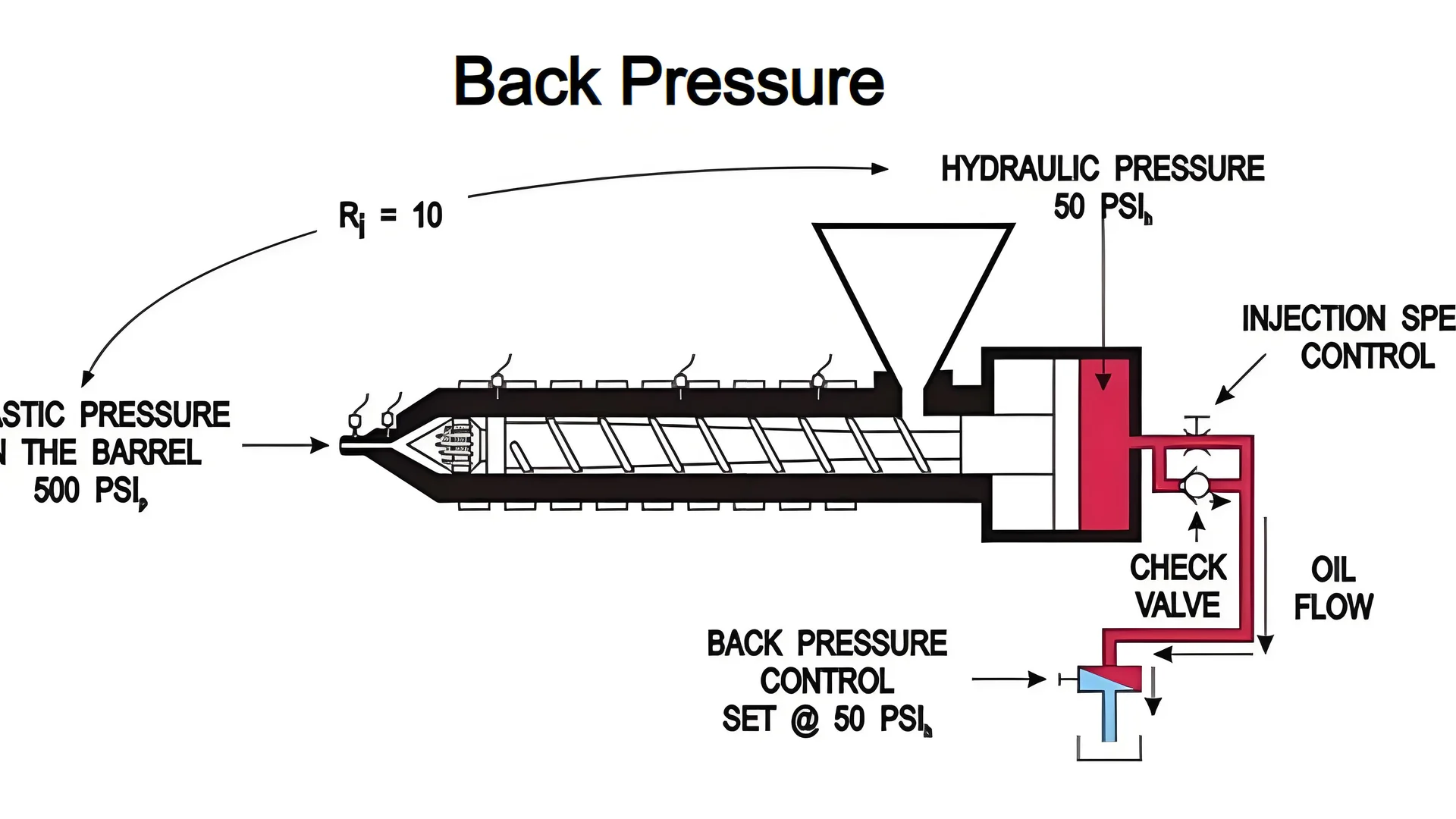

Pression d'injection et pression de maintien

Une pression d'injection excessive est contraignante, comparable à une valise trop pleine. Un produit dont l'épaisseur des parois est variable se déforme vers les parois les plus épaisses en raison d'un déséquilibre de pression lors du démoulage.

Une pression de maintien élevée affecte particulièrement les produits dont l'épaisseur des parois est irrégulière, provoquant une déformation vers les parois les plus épaisses.

Température du moule et température de fusion

J'ai essayé des températures de moule élevées pour une meilleure fluidité, mais cela a accru le retrait et le gauchissement des plastiques cristallins.

Des températures de moule plus élevées prolongent le temps de refroidissement du plastique fondu, augmentant ainsi les risques de retrait et de déformation.

Trouver le juste équilibre de température est essentiel.

Vitesse d'injection

L'injection rapide peut sembler efficace, mais elle engendre des contraintes de cisaillement élevées. J'ai constaté une répartition inégale du métal en fusion lors d'une injection rapide, ce qui a provoqué des déformations inattendues

. Les vitesses d'injection élevées génèrent d'importantes contraintes de cisaillement dans la cavité, créant des contraintes résiduelles qui entraînent des déformations après démoulage.

Facteurs matériels influençant le gauchissement

Variations du taux de retrait

Les différents plastiques réagissent différemment à la chaleur ; le polyamide a déformé mon produit long en raison de son fort retrait lors du refroidissement, ce qui a facilement entraîné des problèmes de déformation³ . Il est nécessaire de prendre en compte le retrait directionnel lors de la conception du moule.

Le retrait directionnel (anisotrope) peut affecter différemment les produits longs selon leur longueur et leur largeur.

de

retrait varient selon les plastiques ; des matériaux comme le polyamide subissent un retrait important lors du refroidissement, ce qui peut facilement entraîner

des déformations

. 4. Le retrait directionnel

(

) peut affecter différemment les produits longs selon leur longueur et leur largeur .

Un refroidissement inégal provoque une déformation du produit dans la conception du moule.Vrai

Un refroidissement inégal entraîne un retrait différentiel, provoquant une déformation.

Un diamètre de tuyau plus petit augmente l'efficacité du refroidissement.FAUX

Les tuyaux de plus petit diamètre assurent un refroidissement moindre, ce qui augmente le risque de déformation.

Comment la pression d'injection affecte-t-elle la déformation ?

Vous êtes-vous déjà demandé pourquoi certaines pièces en plastique ne restent pas droites ?

La pression d'injection influe sur le gauchissement en modifiant les contraintes résiduelles et le retrait de refroidissement. Une pression très élevée provoque probablement un refroidissement irrégulier, ce qui entraîne vraisemblablement un gauchissement. Un réglage précis des paramètres d'injection permet de réduire ces effets.

Comprendre l'impact de la pression d'injection

Lorsque j'ai commencé à concevoir des moules, la pression d'injection a immédiatement attiré mon attention. Elle paraissait anodine, mais pouvait déterminer la réussite ou l'échec d'un projet. C'est comme un ingrédient secret qui doit être parfaitement dosé. Une pression trop élevée peut plaquer le plastique fondu trop violemment contre les parois du moule, créant ainsi des contraintes inégales lors du refroidissement. Je me souviens d'un projet où une légère surpression a déformé notre produit. Nous avons voulu faire vite – une leçon que nous avons retenue !

La pression d'injection influe directement sur la façon dont le plastique fondu remplit la cavité du moule. Lors du processus de moulage par injection , une pression trop élevée peut engendrer une force excessive sur les parois du moule, provoquant des contraintes internes inégalement réparties, notamment pendant le refroidissement.

Facteurs contribuant au gauchissement :

- Contraintes résiduelles : La pression d’injection élevée génère des contraintes internes à la pièce. Une fois démoulée, celle-ci se comporte comme un ressort tendu, provoquant souvent des déformations.

- Variation du retrait : Pensez à des biscuits faits maison qui cuisent de façon inégale. Ce retrait inégal se produit lorsque les zones proches des parois du moule refroidissent plus vite que celles à l’intérieur, en raison d’une pression incorrecte.

| Facteur | Effet sur la déformation |

|---|---|

| Stress résiduel | Provoque une distorsion après refroidissement |

| Variation du retrait | Entraîne une contraction inégale |

Équilibrage de la pression et du refroidissement

La précision de l'injection et du maintien de la pression est cruciale. Un réglage rigoureux de ces paramètres pendant plusieurs jours a permis d'assurer un écoulement optimal du plastique dans le moule, sans contrainte excessive ; la maîtrise de ce processus est donc essentielle.

Un réglage précis de la pression d'injection et de maintien permet de minimiser les déformations. Il est essentiel de trouver un équilibre pour que le plastique s'écoule uniformément dans le moule sans engendrer de contraintes excessives.

Considérations sur la conception des moules

La pression n'est pas le seul facteur ; la conception du moule compte beaucoup :

- Conception du système de refroidissement : Un système de refroidissement inadapté revient à faire cuire un gâteau dans un four froid. Les tuyaux doivent être répartis uniformément pour assurer un refroidissement homogène de toutes les pièces du moule.

- Mécanisme de démoulage : Des forces de démoulage inégales sont comparables à une fermeture éclair bloquée ; elles frustrent et déforment les produits. Des éjecteurs équilibrés permettent d’éviter ces problèmes.

Outre la gestion de la pression d'injection, tenez compte de facteurs tels que :

- Conception du système de refroidissement : Une conception inadéquate peut aggraver la déformation ; les tuyaux de refroidissement doivent être répartis uniformément afin d’assurer un refroidissement uniforme sur toutes les sections.

- Mécanisme de démoulage : Veillez à ce que les forces de démoulage soient équilibrées, car des forces inégales lors du démoulage peuvent entraîner une déformation supplémentaire du produit.

Le rôle du choix des matériaux

Le choix du plastique approprié est également crucial :

certains plastiques, comme les plastiques cristallins, se rétractent davantage sous haute pression et ont tendance à se déformer plus lors du refroidissement. Opter pour des matériaux présentant des taux de retrait adaptés permet d’éviter bien des problèmes.

Les différents plastiques réagissent différemment sous haute pression ; par exemple, les plastiques cristallins peuvent se déformer davantage en raison de leur tendance naturelle à se rétracter plus fortement lors du refroidissement. Il est donc essentiel de choisir des matériaux présentant des taux de retrait et une cristallinité adaptés.

La maîtrise de ces éléments réduit considérablement les défauts — des designers comme Jacky le constatent par eux-mêmes, les produits conservant leur intégrité et les déchets étant minimisés —, et ce succès est très gratifiant.

Une pression d'injection élevée augmente les contraintes résiduelles.Vrai

Une pression excessive lors du moulage engendre des contraintes internes, provoquant des déformations.

Une conception adéquate du système de refroidissement réduit les risques de déformation.Vrai

Un refroidissement uniforme évite un retrait irrégulier et réduit la déformation des pièces moulées.

Comment les propriétés des matériaux influencent-elles le gauchissement ?

Vous êtes-vous déjà demandé comment de petits changements dans les matériaux peuvent transformer des produits entiers ? C’est vraiment intéressant ! Penchons-nous sur les forces cachées qui façonnent nos créations.

Les propriétés des matériaux, telles que le taux de retrait, la cristallinité et la dilatation thermique, sont essentielles dans la fabrication des matières plastiques. Ces propriétés influencent considérablement le gauchissement. Le refroidissement et les contraintes mécaniques affectent le comportement des matériaux, ce qui peut engendrer des déformations.

Taux de rétrécissement et son impact

Ma première expérience avec le retrait a eu lieu lors d'un projet avec du polyamide ( PA ). J'ai vu une pièce soigneusement conçue se déformer, comme un tour de magie raté. Les matériaux à fort retrait subissent des modifications importantes lors du refroidissement, engendrant des contraintes différentes au sein du produit. En moulage par injection, ignorer ces différences revient à vouloir faire entrer un carré dans un rond : c'est tout simplement impossible.

| Matériel | Taux de retrait typique (%) |

|---|---|

| Polyamide ( PA ) | 0.8 – 2.0 |

| Polypropylène (PP) | 1.0 – 2.5 |

| Acrylonitrile Butadiène Styrène (ABS) | 0.4 – 0.8 |

Le rôle de la cristallinité

La cristallinité joue un rôle majeur dans le retrait. Imaginez comment les plastiques cristallins comme le polyéthylène (PE) refroidissent pour former des structures ordonnées et régulières ; c’est comme si les pièces d’un puzzle s’emboîtaient parfaitement. Cependant, si ces pièces se répartissent de manière inégale, un gauchissement apparaît. J’ai constaté qu’une cristallisation uniforme est essentielle pour prévenir ces problèmes lors du processus de moulage par injection <sup>11</sup> .

Coefficients de dilatation thermique

J'ai découvert que le coefficient de dilatation thermique (CDT) est un facteur déterminant des variations dimensionnelles en fonction de la température. Les matériaux à CDT élevé subissent des déformations considérables à partir de leur état fondu ; un contrôle rigoureux lors de la conception et de la fabrication est donc essentiel pour limiter les déformations.

| Matériel | Coefficient de dilatation thermique (µm/m°C) |

|---|---|

| Polyéthylène (PE) | 100 – 200 |

| Polycarbonate (PC) | 65 – 70 |

| Nylon | 80 – 120 |

Équilibrer les propriétés mécaniques

Les propriétés mécaniques, comme le module d'élasticité, me surprennent souvent par leur impact sur la déformation. Les matériaux peu rigides peuvent se courber sous contrainte lors du refroidissement, mais assurer une répartition uniforme des contraintes mécaniques contribue grandement à réduire ce risque pendant le refroidissement<sup> 12 .

Comportement anisotrope des matériaux

Le comportement anisotrope de ces matériaux a été une révélation pour moi : leurs propriétés, comme le retrait ou la résistance, varient selon la direction. En moulage par injection, ces matériaux peuvent se rétracter davantage dans une direction que dans une autre, ce qui peut entraîner des déformations si ce phénomène n'est pas pris en compte dès la conception. Comprendre ce comportement permet de réduire les défauts des produits moulés.

Dans de nombreux projets, j'ai appris que le gauchissement est complexe — comme les couches d'un oignon — et que des facteurs liés au moule, tels que les systèmes de refroidissement et les détails des matériaux, jouent chacun un rôle important dans la détermination de la qualité finale d'un produit.

Le polyamide a un taux de retrait inférieur à celui de l'ABS.FAUX

Le taux de rétrécissement du polyamide est plus élevé (0,8-2,0%) que celui de l'ABS (0,4-0,8%).

Les matériaux à coefficient de dilatation thermique élevé sont sujets à la déformation.Vrai

Les matériaux présentant des coefficients de dilatation thermique élevés subissent des modifications dimensionnelles importantes, provoquant un gauchissement.

Quelles sont les stratégies efficaces pour minimiser la déformation ?

Vous avez déjà rencontré des problèmes de déformation sur votre chaîne de production ? C'est vraiment frustrant, n'est-ce pas ? Découvrons des solutions pratiques pour résoudre ce problème et conserver vos produits en parfait état.

Pour réduire les déformations, il est essentiel de soigner les systèmes de refroidissement, d'ajuster précisément les pressions d'injection et de choisir les matériaux adaptés. Ces méthodes, qui portent sur la conception du moule et les paramètres de process, sont primordiales. Le choix des matériaux joue également un rôle crucial : il permet de limiter les déformations et d'améliorer significativement la qualité.

Facteurs de moisissure

-

Conception du système de refroidissement : Lorsque j’ai commencé à concevoir des moules, j’ai constaté l’importance cruciale du système de refroidissement. Un refroidissement irrégulier est une cause majeure de déformation. Si les tuyaux de refroidissement ne sont pas répartis uniformément, différentes parties du plastique refroidiront à des vitesses différentes. Imaginez de grandes pièces plates refroidies uniquement au centre ; les bords restent chauds, ce qui rend le refroidissement inégal.

Paramètre Effet sur la déformation Taille du tuyau de refroidissement Les petits diamètres peuvent entraîner un refroidissement insuffisant Espacement des tuyaux Un grand espacement entraîne un refroidissement inégal -

Système de démoulage : J’ai également constaté l’importance cruciale d’un bon système de démoulage. Des forces inégales lors du démoulage peuvent entraîner des déformations. Imaginez ouvrir une coque fragile avec une pression inégale ; vous risqueriez de la fissurer, voire de la casser complètement.

Facteurs liés au processus de moulage par injection

-

Pression d'injection : La pression d'injection est un paramètre délicat. Une pression excessive peut engendrer des contraintes résiduelles importantes. À terme, une pression trop élevée peut laisser des contraintes cachées dans la pièce, provoquant des déformations dans les zones les plus épaisses.

-

Température du moule : Il y a aussi la température du moule. Des températures plus élevées ralentissent le refroidissement et augmentent le retrait.

Facteur de température Résultat Température du moule Refroidissement plus long, rétrécissement plus important Température de fusion Fluidité accrue, retrait plus important -

Vitesse d'injection : La vitesse d'injection doit être maîtrisée avec précaution. Des vitesses élevées génèrent des contraintes de cisaillement qui entraînent des contraintes résiduelles internes, provoquant des déformations après démoulage.

Facteurs liés aux matériaux plastiques

-

Taux de retrait : Concernant le plastique, chaque type se rétracte différemment. Les plastiques comme le polyamide ont des taux de retrait élevés, ce qui provoque des déformations.

-

Cristallinité : La cristallinité a également son importance. Une cristallisation irrégulière entraîne des taux de retrait différents.

En tenant compte de ces facteurs et en mettant en œuvre des solutions intelligentes¹³ , les fabricants peuvent réduire considérablement la déformation de leurs produits, ce qui améliore leur qualité et leur efficacité. Pour de meilleurs résultats, il est conseillé de se renseigner sur les méthodes de moulage spéciales¹⁴ et d'étudier différents plastiques¹⁵ afin de choisir ceux qui présentent le moins de déformation.

Un refroidissement inégal provoque des déformations dans les produits en plastique.Vrai

Un refroidissement inégal entraîne un retrait différentiel, provoquant une déformation.

Des températures de moule plus élevées réduisent les déformations lors du moulage par injection.FAUX

Des températures de moule plus élevées augmentent le temps de refroidissement et le retrait, ce qui provoque des déformations.

Conclusion

Le gauchissement des pièces moulées par injection est dû à un refroidissement irrégulier, à des défauts de conception du moule, à des réglages de pression inadéquats et aux propriétés des matériaux. La prise en compte de ces facteurs est essentielle pour une fabrication de qualité.

-

Découvrez comment la configuration des systèmes de refroidissement influe sur l'uniformité du refroidissement du produit, et donc sur le retrait et le gauchissement. ↩

-

Découvrez comment différentes pressions d'injection influencent les niveaux de contraintes résiduelles dans les pièces plastiques moulées. ↩

-

Découvrez les meilleures pratiques en matière de moulage par injection qui permettent d'atténuer efficacement les risques de déformation. ↩

-

Découvrez les meilleures pratiques en matière de moulage par injection qui permettent d'atténuer efficacement les risques de déformation. ↩

-

Découvrez les meilleures pratiques en matière de moulage par injection qui permettent d'atténuer efficacement les risques de déformation. ↩

-

Découvrez les meilleures pratiques en matière de moulage par injection qui permettent d'atténuer efficacement les risques de déformation. ↩

-

Découvrez les meilleures pratiques en matière de moulage par injection qui permettent d'atténuer efficacement les risques de déformation. ↩

-

Découvrez comment la pression d'injection influence le processus de moulage et optimisez ainsi vos réglages pour obtenir des pièces de qualité. ↩

-

Découvrez les meilleures pratiques pour le réglage des pressions d'injection et de maintien afin de minimiser les déformations et d'améliorer la qualité du produit. ↩

-

Ce lien fournit des données détaillées sur les taux de retrait de différents plastiques, essentielles pour les concepteurs qui gèrent le gauchissement. ↩

-

Découvrez la relation entre la cristallinité et les procédés de moulage par injection afin de mieux contrôler la qualité des produits. ↩

-

Explorez des stratégies de refroidissement efficaces pour minimiser les déformations et garantir des propriétés uniformes des matériaux. ↩

-

Ce lien fournit des informations plus détaillées sur les techniques éprouvées pour réduire le gauchissement lors du processus de moulage. ↩

-

Explorez des méthodes avancées de moulage par injection qui contribuent à minimiser la déformation du produit et à améliorer sa qualité. ↩

-

Comprendre comment les différentes propriétés des plastiques influencent le gauchissement et comment choisir les matériaux adaptés à vos besoins. ↩