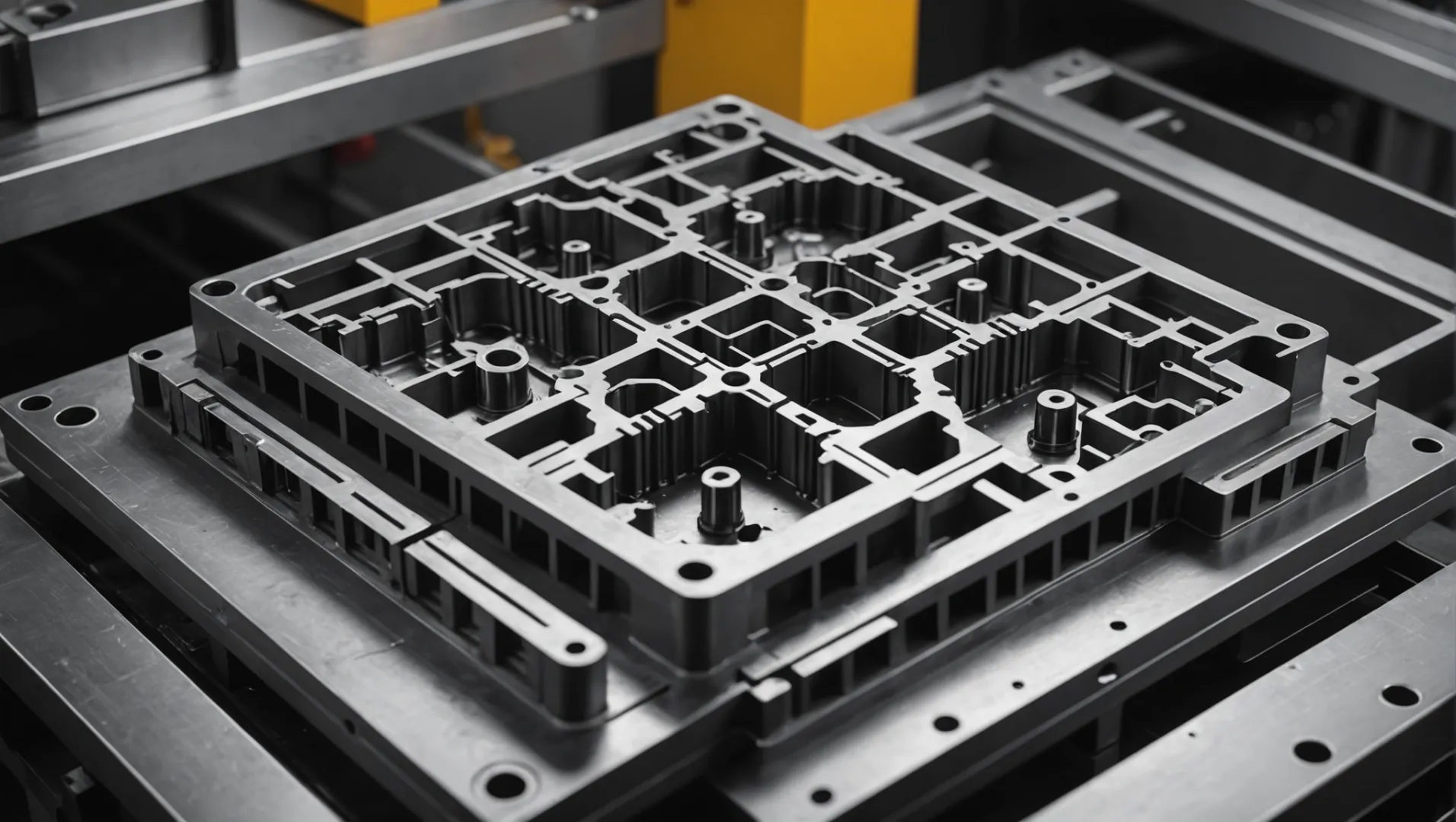

Le moulage par injection est une merveille de la fabrication moderne, mais il n'est pas sans inconvénients. Le décollement et les fissures peuvent compromettre l'intégrité de vos produits et engendrer des défauts coûteux.

Le décollement et les fissures des produits moulés par injection sont principalement dus à une pression d'injection insuffisante, une température de moule inadéquate, des problèmes de matériaux et des défauts de conception. Ces défauts peuvent être évités en optimisant les conditions de traitement, en sélectionnant des matériaux appropriés et en améliorant la conception du moule.

Bien que ces premières observations offrent un aperçu rapide, il est essentiel pour toute personne travaillant dans la conception ou la fabrication de produits de comprendre en détail ces défauts et les solutions possibles. Poursuivez votre lecture pour découvrir des informations plus approfondies qui peuvent améliorer considérablement vos processus de production.

Une pression d'injection insuffisante provoque un décollement.Vrai

La faible pression ne permet pas de remplir complètement la cavité du moule, ce qui affaiblit la liaison.

- 1. Comment la pression d'injection affecte-t-elle l'intégrité du produit ?

- 2. Quel rôle joue la température du moule dans la prévention des défauts ?

- 3. Pourquoi le choix des matériaux est-il crucial en moulage par injection ?

- 4. Comment la conception des moules peut-elle minimiser les contraintes et les fissures ?

- 5. Conclusion

Comment la pression d'injection affecte-t-elle l'intégrité du produit ?

La pression d'injection lors du moulage est cruciale pour maintenir l'intégrité et la qualité du produit.

La pression d'injection influe directement sur l'intégrité du produit en agissant sur le remplissage du moule, la résistance de l'adhérence et en contribuant à des défauts tels que des fissures ou un décollement. Un réglage précis de la pression d'injection permet aux fabricants d'optimiser les performances et la durée de vie de leurs produits.

Le rôle de la pression d'injection dans le moulage

La pression d'injection est un paramètre essentiel du procédé de moulage par injection. Elle détermine la qualité du remplissage de la cavité du moule par la matière plastique fondue. Une pression insuffisante peut empêcher la matière de remplir complètement la cavité, entraînant des pièces incomplètes ou une faible adhérence à la surface du moule. Il en résulte un décollement, les pièces se séparant incorrectement du moule et compromettant l'intégrité du produit.

À l'inverse, une pression d'injection excessive peut engendrer des contraintes internes dans le moule, provoquant des déformations ou des fissures dans la pièce. Il est donc essentiel de maîtriser la pression d'injection pour obtenir un remplissage optimal du moule sans introduire de défauts liés aux contraintes.

Défauts courants causés par une pression d'injection incorrecte

- Décollement : Une pression insuffisante ne permet pas de plaquer fermement la matière fondue contre les parois du moule, ce qui entraîne une faible adhérence.

- Fissures : Une pression élevée peut engendrer des contraintes excessives sur le matériau ou le moule, provoquant des fissures.

| Type de défaut | Cause | Contre-mesure recommandée |

|---|---|---|

| Décollement | Basse pression d'injection | Augmenter la pression d'injection |

| Fissures | Pression d'injection élevée | Réduire la pression d'injection |

Optimisation de la pression d'injection pour une meilleure intégrité du produit

Les fabricants peuvent prendre plusieurs mesures pour optimiser la pression d'injection :

- Ajuster les paramètres du processus : calibrer soigneusement la vitesse d’injection et la pression 1 en fonction des exigences spécifiques du matériau et du produit.

- Contrôle de la qualité du remplissage des moules : Utilisez des capteurs pour détecter les zones sous-remplies en temps réel.

- Entretien régulier : s’assurer que les moules ne présentent aucune obstruction susceptible de modifier la répartition de la pression.

Études de cas : applications concrètes

Une étude de cas dans l'industrie automobile a mis en évidence comment l'optimisation de la pression d'injection a permis de réduire de 30 % les incidents de décollement et d'améliorer la cohérence globale des pièces.

Dans un autre cas, un fabricant d'électronique grand public a ajusté ses paramètres d'injection en fonction de données de surveillance en temps réel. Il a ainsi obtenu une réduction significative des fissures induites par les contraintes, ce qui a permis d'améliorer la durabilité du produit.

Comprendre l'influence de la pression d'injection sur l'intégrité du produit permet aux fabricants de prendre des décisions éclairées qui améliorent la qualité et réduisent les défauts. Ces connaissances sont essentielles pour toute personne impliquée dans la conception ou la fabrication de produits . En explorant ces aspects, les entreprises peuvent optimiser leurs processus de production et proposer des produits de qualité supérieure.

Une pression d'injection élevée provoque des fissures dans les produits.Vrai

Une pression excessive engendre des contraintes internes, provoquant des fissures.

Une faible pression d'injection empêche le décollement.FAUX

Une pression insuffisante entraîne des problèmes de faible adhérence et de décollement.

Quel rôle joue la température du moule dans la prévention des défauts ?

La température du moule est un facteur essentiel dans le moulage par injection, influençant à la fois la qualité du produit et la prévention des défauts.

La température du moule influe considérablement sur la prévention des défauts en agissant sur le démoulage et les contraintes internes des pièces moulées. Une gestion adéquate de la température permet d'atténuer les problèmes tels que le décollement et la fissuration, garantissant ainsi une qualité et une durabilité supérieures.

L'impact de la température du moule sur les performances de démoulage

La température du moule joue un rôle crucial dans le démoulage des produits moulés par injection. Une température trop élevée peut entraîner l'adhérence du plastique fondu au moule, rendant le démoulage difficile. À l'inverse, une température trop basse provoque un refroidissement trop rapide du plastique, engendrant un retrait irrégulier et un risque de décollement. En optimisant la température du moule, les fabricants facilitent le démoulage et réduisent les défauts.

Exemple : Imaginons une situation où la température du moule est excessivement élevée. Le plastique risque d’adhérer à la surface du moule, ce qui compliquera le démoulage sans endommager le produit. À l’inverse, si la température du moule est trop basse, un refroidissement rapide peut entraîner une contraction irrégulière, provoquant un décollement prématuré du produit.

Assurer une température uniforme du moule

Une température uniforme du moule est essentielle pour prévenir les défauts tels que les fissures. Des variations de température au sein du moule peuvent entraîner un retrait irrégulier, créant des contraintes internes supérieures à la résistance du matériau et provoquant ainsi des fissures. Des techniques comme l'utilisation de barres chauffantes ou de machines à régulation de température par huile permettent de maintenir une température constante dans l'ensemble du moule.

Exemple : Un processus de fabrication utilisant un chauffage non uniforme peut entraîner un refroidissement inégal des différentes parties du produit, ce qui induit des contraintes et un risque de fissuration. L’utilisation de méthodes de chauffage uniformes permet de minimiser ces risques.

Stratégies d'optimisation de la température

Pour optimiser efficacement la température du moule, il est essentiel de prendre en compte plusieurs facteurs :

- Caractéristiques des matériaux : Différents matériaux nécessitent des réglages de température spécifiques pour un écoulement et une solidification optimaux.

- Conception du produit : Les conceptions complexes peuvent nécessiter un contrôle de température sur mesure pour assurer un refroidissement uniforme.

- Facteurs externes : les conditions ambiantes et l’efficacité des équipements peuvent également affecter le contrôle de la température du moule.

Exemple : L'utilisation d'une unité de contrôle de température de moule 3 peut aider à maintenir des réglages de température précis adaptés aux spécifications du matériau et de la conception, réduisant ainsi considérablement les taux de défauts.

En résumé, une maîtrise parfaite de la température du moule est indispensable pour prévenir les défauts des produits moulés par injection. En comprenant et en appliquant des stratégies de température optimales, les fabricants peuvent améliorer la qualité et la durée de vie de leurs produits.

Une température de moule élevée peut entraîner l'adhérence du produit.Vrai

Une chaleur excessive provoque l'adhérence du plastique au moule, ce qui complique le démoulage.

Une température de moule basse évite les problèmes de décollement.FAUX

Les basses températures provoquent un refroidissement rapide, entraînant un retrait irrégulier et un décollement.

Pourquoi le choix des matériaux est-il crucial en moulage par injection ?

Le choix du matériau approprié pour le moulage par injection est crucial pour garantir la performance, la longévité et la rentabilité du produit.

Le choix du matériau en moulage par injection influe sur la résistance, la durabilité et la facilité de fabrication du produit. Un matériau inadapté peut engendrer des défauts tels que le décollement et les fissures. Il convient de prendre en compte les propriétés d'écoulement du matériau, son taux d'humidité et sa compatibilité avec la conception du moule afin de garantir un produit de haute qualité.

Comprendre les propriétés des matériaux

Le choix du matériau en moulage par injection est primordial car il influence directement les propriétés mécaniques du produit final. Celles-ci comprennent la résistance à la traction, la flexibilité et la résistance à divers facteurs environnementaux tels que la température et les produits chimiques. Sélectionner un matériau adapté à l'application prévue du produit garantit son bon fonctionnement dans les conditions attendues.

Flux de matériaux et processus de moulage

Les matériaux présentant de mauvaises caractéristiques d'écoulement peuvent entraîner un remplissage incomplet du moule, provoquant des défauts tels que le décollement. Pour éviter cela, il est important de choisir un matériau aux propriétés d'écoulement adaptées à la conception spécifique du moule et aux paramètres d'injection. Par exemple, le nylon et le polyéthylène ont des comportements d'écoulement différents ; comprendre ces différences permet de faire un choix éclairé.

Gestion de la teneur en humidité

L'humidité des matériaux peut avoir une incidence importante sur le processus de moulage. Un taux d'humidité élevé peut entraîner des problèmes tels que des bulles ou des porosités dans le produit, tandis que des matériaux secs garantissent un moulage sans défaut. Par conséquent, les prétraitements, notamment le séchage, sont essentiels avant le moulage. Cette étape permet d'obtenir un produit fini exempt d'imperfections dues à l'humidité.

Compatibilité avec la conception du moule

La conception du moule doit être adaptée au matériau choisi. Les matériaux réagissent différemment aux contraintes et aux variations de température, ce qui impose une conception tenant compte de ces caractéristiques. Par exemple, un matériau sujet à un fort retrait peut nécessiter un moule conçu avec des tolérances supplémentaires pour compenser ce facteur.

Équilibre entre coût et performance

Enfin, il est crucial de trouver un juste équilibre entre rentabilité et performance. Si certains matériaux haute performance offrent d'excellentes caractéristiques, ils peuvent aussi engendrer des coûts importants. Il est donc nécessaire d'analyser le rapport coût-bénéfice de chaque matériau potentiel afin de garantir que les coûts de production et la qualité du produit restent dans les limites souhaitées.

En conclusion, une attention particulière portée aux propriétés des matériaux et à leur compatibilité avec les conditions de conception et de traitement peut prévenir les défauts tels que le décollement et les fissures, garantissant ainsi la réussite d'un projet de moulage par injection.

Le flux de matière influe sur la qualité du moulage par injection.Vrai

Un mauvais écoulement peut entraîner un remplissage incomplet du moule et des défauts.

Une teneur en humidité élevée améliore la résistance du matériau.FAUX

Une forte humidité provoque des défauts tels que des bulles, ce qui fragilise le produit.

Comment la conception des moules peut-elle minimiser les contraintes et les fissures ?

Une conception efficace du moule est essentielle pour prévenir les contraintes et les fissures dans les produits moulés par injection, garantissant ainsi leur durabilité et leur qualité.

La conception du moule minimise les contraintes et les fissures en privilégiant une épaisseur de paroi uniforme, des transitions douces et des systèmes de refroidissement optimisés. Ces éléments de conception contribuent à répartir les contraintes de manière homogène et à réduire les points faibles du produit final.

Éléments clés de la conception des moules

Une conception appropriée est essentielle pour minimiser les défauts des produits moulés par injection. En se concentrant sur les éléments suivants, les fabricants peuvent réduire considérablement les contraintes et les fissures :

- Épaisseur de paroi uniforme : une épaisseur de paroi uniforme permet de répartir les contraintes de manière homogène dans tout le produit, évitant ainsi les zones où les contraintes pourraient se concentrer et provoquer des fissures.

- Transitions douces : Les angles vifs peuvent concentrer les contraintes. En concevant des transitions douces, comme des angles arrondis, les contraintes sont réparties plus uniformément, minimisant ainsi le risque de fissuration.

- Nervures de renfort : L’ajout de nervures permet d’améliorer la résistance d’un produit sans augmenter excessivement l’épaisseur de la paroi, ce qui permet d’équilibrer efficacement résistance et poids.

Optimisation du système de refroidissement

Un système de refroidissement bien conçu est essentiel pour prévenir les contraintes internes qui entraînent des fissures :

- Canaux de refroidissement équilibrés : répartir uniformément les canaux de refroidissement assure un refroidissement homogène du moule. Un refroidissement inégal peut entraîner un retrait différentiel et, par conséquent, des fissures.

- Techniques de refroidissement avancées : Utiliser des techniques telles que le refroidissement conforme, où les lignes de refroidissement sont conçues avec des formes complexes pour mieux s’adapter à la géométrie du moule, assurant ainsi une évacuation efficace de la chaleur.

Étude de cas : Optimisation de la structure du moule

Prenons l'exemple d'un fabricant confronté à des problèmes fréquents de fissuration de ses produits. En repensant le moule avec :

- Épaisseur de paroi uniforme

- Nervures renforcées

- Systèmes de refroidissement optimisés

Le fabricant a considérablement réduit les taux de défauts, démontrant ainsi l'efficacité d'une conception de moule bien pensée.

La compréhension de ces principes permet aux fabricants d'optimiser leurs procédés de fabrication afin de produire des produits durables et de haute qualité. Pour approfondir leurs connaissances sur les stratégies de conception des moules, l'étude de systèmes de refroidissement innovants peut offrir de nouvelles perspectives.

Une épaisseur de paroi uniforme réduit la concentration des contraintes.Vrai

La répartition uniforme du matériau prévient les contraintes localisées, réduisant ainsi le risque de fissuration.

Les angles vifs améliorent la durabilité du produit dans les moules.FAUX

Les angles vifs concentrent les contraintes, augmentant ainsi le risque de fissures.

Conclusion

En comprenant les causes du décollement et des fissures, vous pouvez mettre en œuvre des stratégies efficaces pour améliorer la qualité et la fiabilité des produits.

-

Apprenez les techniques de réglage des paramètres d'injection pour différents matériaux : en ajustant avec précision la température, la pression, la vitesse et d'autres facteurs clés, vous obtiendrez des résultats constants et de haute qualité tout en minimisant les défauts ↩

-

Découvrez comment une conception réfléchie influence les résultats du moulage par injection : avant de fabriquer une pièce en plastique, il est indispensable de disposer d’une conception solide. Une fois celle-ci réalisée, vous pouvez concevoir un moule d’injection adapté au produit… ↩

-

Découvrez comment des unités de contrôle précises améliorent l'efficacité du moulage et la qualité des produits : parmi ces avantages figure une régulation précise de la température, ce qui se traduit par une meilleure qualité des produits et une productivité accrue. ↩

-

Comprendre l'influence des différents matériaux sur les performances des produits en moulage par injection : matériaux résistants, rigides et solides ; bonne lubrification et résistance aux hydrocarbures et aux solvants organiques ; bonne élasticité et bonne adhérence ; faible fluage ; excellente résistance à la fatigue… ↩

-

Découvrez comment la conception des moules influe sur la qualité des produits et la réduction des défauts : Mike Baranoski, ingénieur concepteur chez Rodon, explique en quoi son rôle et une conception solide sont essentiels au processus de moulage par injection plastique. ↩

-

Découvrez les méthodes de refroidissement de pointe qui améliorent l'efficacité des moules : les plus représentatives sont le refroidissement pulsé, le refroidissement au CO2 et le refroidissement par nanofluide. Cet article… ↩