Comprendre le retrait du moule en plastique est essentiel pour produire des pièces moulées précises qui répondent aux spécifications.

Le retrait du moule en plastique est calculé en mesurant la différence entre la taille de la cavité du moule et la taille de la pièce refroidie, exprimée en pourcentage. Utilisez des outils précis pour mesurer les deux tailles et appliquez la formule : Taux de retrait = (taille de la cavité du moule – taille réelle de la pièce) / taille de la cavité du moule × 100 %.

Bien que cette formule fournisse une approche de base, pour atteindre la précision, il faut prendre en compte divers facteurs tels que les propriétés des matériaux et les conditions du processus. Plongez dans les nuances du retrait plastique pour maîtriser ce calcul complexe et garantir des résultats optimaux.

Les pieds à coulisse mesurent avec précision les dimensions de la cavité du moule.Vrai

Les pieds à coulisse fournissent des mesures précises nécessaires à des calculs précis du retrait du moule.

Quels outils peuvent améliorer la précision des mesures ?

La précision est essentielle pour mesurer le retrait du moule en plastique afin de garantir la qualité et l'ajustement.

Les pieds à coulisse et les micromètres sont essentiels pour une mesure précise dans les calculs de retrait du moule plastique. Ils fournissent des dimensions précises de la cavité du moule et de la pièce refroidie, garantissant ainsi la fiabilité des données. De plus, l'utilisation d'outils de mesure numériques peut améliorer la précision grâce à des lectures et à l'enregistrement de données automatisés, minimisant ainsi les erreurs humaines.

Le rôle des outils de précision dans la mesure

Une mesure précise est fondamentale pour déterminer le retrait des moules en plastique 1 . Les pieds à coulisse et les micromètres sont largement utilisés en raison de leur haute précision et de leur facilité d'utilisation. Ces outils permettent d'effectuer des mesures fines, souvent jusqu'à l'échelle micrométrique, ce qui est crucial pour évaluer les infimes différences de taille qui indiquent un retrait.

Les pieds à coulisse numériques, en particulier, offrent une précision accrue grâce à leur capacité à fournir des lectures numériques. Cela minimise les erreurs humaines associées à la lecture des balances analogiques. De plus, certains modèles avancés permettent même de transférer directement les données vers des ordinateurs, facilitant ainsi l’analyse et la tenue de registres.

Avantages des systèmes de mesure automatisés

L'intégration de systèmes automatisés peut améliorer considérablement la précision des mesures. Les machines à mesurer tridimensionnelles (MMT) sont de plus en plus populaires dans les environnements de fabrication en raison de leur capacité à mesurer automatiquement des géométries complexes avec une grande précision. Ces machines utilisent des sondes pour capturer les coordonnées de la surface d'un objet, créant ainsi une carte détaillée de ses dimensions.

Par exemple, lors de la mesure du retrait d'une pièce moulée, une MMT peut rapidement fournir des points de données très précis sur différents axes, permettant une compréhension complète du modèle de retrait.

Importance des mesures répétées

Pour garantir la cohérence et la précision, il est crucial d’effectuer plusieurs mesures et de faire la moyenne des résultats. Cette approche permet de tenir compte des variations pouvant survenir en raison de légères différences dans la technique de mesure ou l'étalonnage de l'outil.

De plus, l’utilisation d’une combinaison d’outils, tels que la vérification des lectures du pied à coulisse avec des données micrométriques, peut encore améliorer la fiabilité des mesures.

L'utilisation de ces pratiques permet non seulement de calculer le taux de retrait avec plus de précision, mais améliore également le processus global d'assurance qualité des pièces fabriquées. Pour plus d'informations sur les techniques de mesure avancées, explorez notre guide sur l'utilisation des MMT pour des mesures précises 2 .

Les pieds à coulisse sont essentiels pour mesurer le retrait du moule.Vrai

Les pieds à coulisse fournissent des mesures précises cruciales pour déterminer le retrait du moule.

Les MMT ne peuvent pas mesurer avec précision des géométries complexes.FAUX

Les MMT sont connues pour leur précision dans la mesure de géométries complexes.

Comment les différents plastiques affectent-ils les taux de retrait ?

Comprendre comment les différents plastiques affectent les taux de retrait est crucial pour un moulage de précision.

Différents plastiques présentent des taux de retrait distincts en raison de leurs propriétés matérielles uniques. Le polypropylène et le polyéthylène ont généralement des taux de retrait plus élevés que l'ABS ou le polycarbonate. Pour calculer ces taux avec précision, il est essentiel de prendre en compte les caractéristiques inhérentes à chaque plastique ainsi que des facteurs externes tels que la température et la pression.

Impact des propriétés des matériaux

Le type de plastique utilisé dans le moulage influence considérablement les taux de retrait. En effet, chaque plastique possède des propriétés uniques, telles que la cristallinité 3 , la dilatation thermique et la viscosité, qui dictent son comportement lors du refroidissement.

-

Plastiques amorphes : Les matériaux comme l'ABS et le polycarbonate sont amorphes, ce qui signifie qu'ils n'ont pas de structure cristalline. Ils ont tendance à moins rétrécir car leurs chaînes moléculaires sont plus enchevêtrées, offrant ainsi une résistance à la contraction.

-

Plastiques semi-cristallins : Le polypropylène et le polyéthylène entrent dans cette catégorie. Ces matériaux ont un agencement structuré, conduisant à des taux de retrait plus élevés lorsqu'ils cristallisent lors du refroidissement.

Influence des additifs et des charges

Les additifs et les charges peuvent modifier les caractéristiques de retrait d'un plastique. Par exemple, l’ajout de fibres de verre à un polymère peut réduire considérablement le retrait en renforçant la structure du matériau.

| Type de matériau | Taux de retrait (%) |

|---|---|

| Polypropylène | 1.5 – 2.5 |

| Polyéthylène | 1.5 – 3.0 |

| ABS | 0.4 – 0.8 |

| Polycarbonate | 0.5 – 0.7 |

Facteurs externes et leur rôle

Outre les propriétés intrinsèques du matériau, des facteurs externes tels que la conception du moule et les conditions de traitement 4 influencent fortement les taux de retrait.

-

Température : Des températures de moule plus élevées augmentent généralement le retrait en permettant à davantage de structures cristallines de se former dans les plastiques semi-cristallins.

-

Pression : L'augmentation de la pression d'injection peut compacter le matériau plus efficacement, réduisant potentiellement le retrait global.

Comprendre les plages de retrait

Chaque type de plastique a une plage de retrait estimée, mais les résultats réels peuvent varier en fonction des conditions de traitement. Par exemple, dans la plage de 1,5 % à 2,5 % du polypropylène, différents lots peuvent présenter des variations dues à de légers changements dans la température de fusion ou le temps de refroidissement.

En conclusion, connaître l’interaction entre les types de matériaux et les facteurs externes est essentiel pour prévoir et gérer efficacement les taux de retrait.

Le polypropylène a un taux de retrait plus élevé que l'ABS.Vrai

La structure semi-cristalline du polypropylène entraîne un retrait plus élevé.

Les plastiques amorphes comme l'ABS rétrécissent davantage que les plastiques semi-cristallins.FAUX

Les plastiques amorphes ont un retrait plus faible en raison des chaînes moléculaires enchevêtrées.

Quel rôle joue le moulage par injection dans le retrait ?

Le moulage par injection est une étape cruciale pour déterminer le retrait final d’une pièce en plastique.

Le moulage par injection a un impact significatif sur le retrait en influençant le comportement du matériau via des paramètres de processus tels que la température, la pression et la vitesse. Ces paramètres dictent la vitesse de refroidissement et l'orientation du matériau, qui affectent directement les caractéristiques de retrait de la pièce moulée.

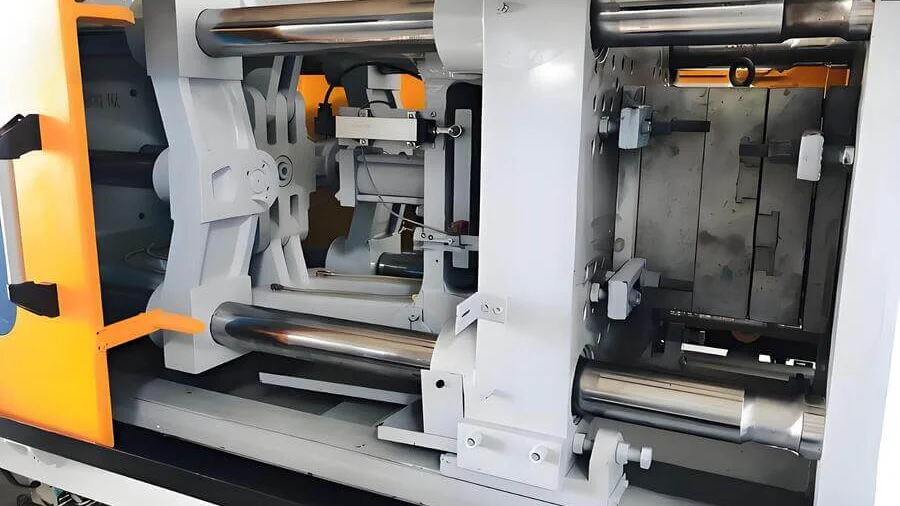

Comprendre le processus de moulage par injection

Le moulage par injection est un procédé de fabrication utilisé pour produire des pièces en injectant un matériau fondu dans un moule. Ce processus est essentiel pour déterminer les propriétés finales de la pièce en plastique, notamment son taux de retrait.

-

Pression et vitesse d'injection : La pression à laquelle le plastique fondu est injecté dans le moule peut influencer le retrait. La haute pression a tendance à remplir plus complètement la cavité du moule, réduisant ainsi les vides et minimisant le retrait. De même, la vitesse d'injection affecte la rapidité avec laquelle le moule est rempli, ce qui a un impact sur l'orientation du matériau et son éventuel taux de retrait.

-

Température du moule : Une température de moule plus élevée augmente généralement la mobilité des chaînes de polymère, leur permettant de se tasser plus densément lorsqu'elles refroidissent. Cela peut entraîner un retrait plus important. À l’inverse, des températures de moule plus basses peuvent réduire le retrait, mais peuvent également affecter l’état de surface et les propriétés mécaniques de la pièce.

-

Vitesse de refroidissement : La vitesse de refroidissement est cruciale pour contrôler le retrait. Un refroidissement plus rapide entraîne généralement moins de retrait car il restreint le mouvement des chaînes polymères. Cependant, un refroidissement irrégulier peut entraîner des déformations ou des contraintes résiduelles.

Influences matérielles et structurelles

-

Propriétés des matériaux : Différents plastiques ont des taux de retrait inhérents en raison de leur structure moléculaire. Par exemple, les polymères semi-cristallins comme le polyéthylène ont tendance à rétrécir davantage que les polymères amorphes comme le polystyrène.

-

Géométrie de la pièce : La conception de la pièce peut influencer le retrait. Des caractéristiques telles que des nervures ou des épaisseurs de paroi variables peuvent entraîner un refroidissement inégal et un retrait différentiel, entraînant une déformation ou des imprécisions dimensionnelles.

| Paramètre | Influence sur le retrait |

|---|---|

| Pression d'injection | Une pression plus élevée réduit le retrait grâce à un remplissage complet de la cavité |

| Température du moule | Une température plus élevée augmente le retrait via la mobilité du polymère |

| Taux de refroidissement | Un refroidissement plus rapide réduit le retrait et affecte la qualité des pièces |

Optimisation des processus

Pour minimiser le retrait et obtenir une qualité constante, il est crucial d’optimiser les paramètres de moulage par injection. Cela implique un équilibre délicat entre la pression, la température et le temps de refroidissement. Apprenez-en davantage sur l’optimisation du moulage par injection 5 pour garantir un contrôle précis des dimensions et des propriétés des pièces.

Comprendre comment chaque aspect du moulage par injection influence le retrait permet aux fabricants de prédire et de contrôler efficacement les changements dimensionnels. Plongez dans les stratégies avancées 6 pour gérer le retrait grâce à des ajustements de processus et à la sélection des matériaux.

Une température de moule plus élevée augmente le retrait.Vrai

Les températures élevées du moule augmentent la mobilité du polymère, entraînant un retrait plus important.

Un refroidissement plus rapide entraîne un retrait plus important.FAUX

Un refroidissement plus rapide limite le mouvement de la chaîne polymère, réduisant ainsi le retrait.

Pourquoi des mesures cohérentes sont-elles essentielles pour des résultats précis ?

Des mesures précises sont fondamentales dans la fabrication, garantissant que chaque produit répond aux normes de qualité strictes requises pour le succès.

Une mesure cohérente est cruciale car elle minimise la variabilité, garantit la fiabilité et améliore la précision des résultats, en particulier dans le calcul du retrait du moule plastique.

L'importance de la cohérence des mesures

La cohérence des mesures est primordiale pour maintenir la fiabilité des données dans tous les processus de production. Lors de la mesure du retrait du moule plastique 7 , la précision de chaque mesure a un impact direct sur la qualité et l'exactitude du produit final.

Outils et techniques

L'utilisation d'outils avancés tels que des pieds à coulisse et des micromètres garantit la précision lors de la mesure de la cavité du moule et des dimensions finales de la pièce. Cependant, même les outils les plus avancés peuvent produire des résultats incohérents s’ils ne sont pas utilisés systématiquement. Il est donc essentiel d’adopter une méthode standardisée pour toutes les mesures. Un étalonnage régulier des outils est également essentiel pour maintenir la précision.

Impact sur le retrait du moule en plastique

Le calcul du retrait au moulage repose sur des mesures précises. La variabilité peut provenir de différentes sources, telles que l'usure des outils, une erreur de l'opérateur ou des facteurs environnementaux tels que la température et l'humidité. En maintenant des pratiques de mesure cohérentes, vous pouvez minimiser ces variables.

Exemple de calcul :

| Taille de la cavité du moule (mm) | Taille réelle de la pièce (mm) | Taux de retrait (%) |

|---|---|---|

| 100 | 98 | 2 |

Ce tableau illustre comment des mesures précises et cohérentes conduisent à des calculs de retrait précis, garantissant que chaque lot répond aux spécifications souhaitées.

Minimiser l'erreur humaine

L’erreur humaine est une source courante d’incohérence. La mise en œuvre de programmes de formation et l'élaboration de procédures opérationnelles standard 8 peuvent réduire considérablement les erreurs. De plus, l’utilisation d’outils numériques pour automatiser certains aspects de la mesure peut améliorer la cohérence et la précision.

Considérations environnementales

Les facteurs environnementaux tels que les changements de température peuvent affecter la précision des mesures. L’utilisation d’environnements à température contrôlée pour les mesures ou la compensation des variations de température grâce à des ajustements calibrés peuvent aider à maintenir la cohérence.

La cohérence ne consiste pas seulement à utiliser les bons outils, mais implique une approche holistique intégrant l'utilisation des outils, les facteurs humains et les conditions environnementales. Garantir des pratiques de mesure cohérentes conduira à des résultats plus fiables, améliorant ainsi la qualité globale de la production.

Une mesure cohérente minimise la variabilité.Vrai

Des mesures cohérentes réduisent la variabilité, garantissant ainsi des données fiables.

L’erreur humaine est la principale source d’incohérence des mesures.Vrai

L’erreur humaine provoque souvent des incohérences, que les SOP contribuent à atténuer.

Conclusion

La maîtrise des calculs de retrait des moules plastiques vous permet de produire des pièces avec précision. Tenez compte des propriétés des matériaux, des paramètres de processus et des influences structurelles pour obtenir des résultats précis.

-

Découvrez des méthodes détaillées pour mesurer avec précision le retrait du moule en plastique. : Les unités de retrait des pièces moulées par injection de plastique sont exprimées en millièmes de pouce par pouce linéaire (0,00X /in/in). Les taux de retrait typiques varient entre 0,001/… ↩

-

Découvrez comment les MMT améliorent la précision des mesures dans la fabrication. : Efficacité améliorée · Répétabilité et fiabilité · Précision · Vérification du dimensionnement et du tolérancement géométriques (GD&T) · Utilisation efficace de la main-d'œuvre… ↩

-

Découvrez comment la cristallinité affecte les propriétés physiques de différents plastiques. : La cristallinité est importante car elle affecte la sélection des matériaux, la conception des pièces, le traitement et les propriétés de service finales attendues. ↩

-

Découvrez comment les paramètres de processus tels que la température et la pression affectent les taux de retrait. : L'ampleur du retrait du plastique dépend de facteurs tels que le type de matériau, sa composition, l'absorption d'humidité et la température du moule. Par exemple, … ↩

-

Découvrez des conseils pour équilibrer les paramètres de moulage par injection pour de meilleurs résultats. : Les 8 paramètres clés de l'optimisation du processus de moulage par injection pour éviter les défauts · 1. Contrôle de la température : · 2. Vitesse d'injection : · 3. Refroidissement… ↩

-

Explorez les techniques permettant de contrôler avec précision le retrait du moulage par injection. : Comment éviter le retrait dans le moulage du plastique ? · Optimiser les effets de refroidissement · Réduire raisonnablement l'épaisseur de la paroi · Réduire la température de plastification · Améliorer… ↩

-

Découvrez pourquoi une mesure cohérente est essentielle pour réduire la variabilité. : La viscosité étant une variable, maintenir le temps de remplissage constant minimise l'influence de ces variations et fournit un processus plus stable, et… ↩

-

Découvrez comment les SOP améliorent la fiabilité des mesures. : Vérifiez les étalons qui représentent l'étalon et/ou les éléments à étalonner. Les normes de contrôle doivent être stables et leurs valeurs doivent être établies avec… ↩