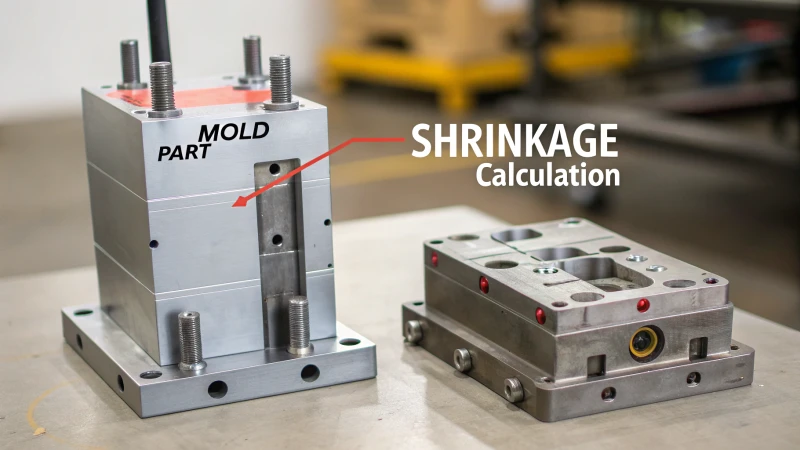

Maîtriser le retrait en moulage par injection, c'est comme faire mouche à chaque fois. Cela exige de la précision et un certain savoir-faire.

Le retrait lors du moulage par injection est calculé par la formule : Retrait = (Dimension du moule – Dimension de la pièce) / Dimension du moule, ce qui permet de prédire les changements de taille pendant le refroidissement pour un ajustement précis du produit final.

Je me souviens de la première fois où j'ai abordé la question du retrait dans mes créations : c'était comme résoudre un casse-tête. La formule est simple, mais la véritable difficulté réside dans les variables telles que les types de matériaux et la complexité des moules. Au fil des ans, j'ai appris que la compréhension de ces nuances peut faire toute la différence pour un projet. Alors, explorons comment différents facteurs influencent le retrait et comment les maîtriser pour garantir la perfection de vos créations à chaque fois.

La formule de retrait est universelle pour tous les plastiques.FAUX

Chaque matériau a un taux de retrait unique, ce qui influe sur la formule.

La conception du moule influe sur le retrait lors du moulage par injection.Vrai

La conception du moule influence les vitesses de refroidissement, ce qui affecte les dimensions des pièces.

- 1. Quels sont les facteurs qui influencent le retrait lors du moulage par injection ?

- 2. Comment le choix du matériau influence-t-il le retrait lors de la fabrication ?

- 3. Quelles sont les erreurs courantes lors du calcul du rétrécissement ?

- 4. Comment optimiser la conception des moules pour minimiser le retrait ?

- 5. Quels outils et logiciels peuvent aider à prédire avec précision le rétrécissement ?

- 6. Conclusion

Quels sont les facteurs qui influencent le retrait lors du moulage par injection ?

Avez-vous déjà eu l'impression que votre pièce en plastique, pourtant soigneusement conçue, avait sa propre volonté et refusait de s'ajuster parfaitement ?

Le retrait lors du moulage par injection est influencé par le type de matériau, la conception du moule et les conditions de traitement, qui déterminent ensemble l'ampleur de la contraction lorsque la pièce refroidit et se solidifie.

Quand j'ai commencé le moulage par injection, j'ai été fasciné par la quantité de science et d'art nécessaires pour obtenir une pièce parfaite. C'est comme préparer un plat complexe où chaque ingrédient et chaque étape doivent être irréprochables.

Type et propriétés du matériau

Ce que j'ai appris au fil d'innombrables projets, c'est que tous les plastiques ne se valent pas. Le choix du matériau peut faire toute la différence, au sens propre comme au figuré. Les polymères cristallins comme le polyéthylène ont tendance à se rétracter davantage que les polymères amorphes comme le polycarbonate. Je me souviens d'un projet où nous avons changé de matériau en cours de fabrication, et la différence de taux de retrait était frappante. Comprendre les propriétés thermiques de son matériau est essentiel pour éviter ce genre de mauvaises surprises.

| Matériel | Taux de retrait |

|---|---|

| Polyéthylène | Haut |

| Polycarbonate | Faible |

| Nylon | Moyen |

Le choix des matériaux 1 joue un rôle essentiel dans ce processus.

Considérations sur la conception des moules

Ah, la conception de moules ! Là où la magie opère vraiment. Au début de ma carrière, j'ai appris à mes dépens qu'une épaisseur de paroi irrégulière pouvait entraîner la déformation des pièces. C'est comme pour la pâtisserie : si la pâte n'est pas répartie uniformément, le gâteau sera bancal. Garantir une épaisseur de paroi uniforme permet d'obtenir un retrait constant, ce qui évite bien des soucis par la suite.

Une autre astuce consiste à placer stratégiquement les systèmes de refroidissement 2. Imaginez que vous refroidissez uniformément votre gâteau avant de le glacer ; cela permet de maintenir tout en place.

Conditions de traitement

Les conditions de traitement peuvent paraître techniques, mais il s'agit simplement des réglages que l'on ajuste pour obtenir le résultat souhaité. Le réglage de paramètres tels que la vitesse d'injection, la pression et la température peut avoir une influence considérable sur le retrait. Par exemple, une pression d'injection plus élevée permet de remplir davantage le moule, réduisant ainsi le retrait, un peu comme lorsqu'on comprime un ressort.

J'ai vu des équipes utiliser des outils de conception assistée par ordinateur (CAO) avancés pour simuler ces conditions, ce qui permet des ajustements précis et, par conséquent, des économies de temps et d'argent à long terme. Optimiser la vitesse d'injection est une autre approche astucieuse qui peut contribuer à corriger les défauts liés au retrait.

Quand je considère tous ces éléments, il est clair que les comprendre ne se résume pas à trouver une pièce adaptée ; il s’agit de maîtriser un savoir-faire qui allie créativité et précision. En optimisant ces facteurs, nous pouvons garantir que nos conceptions répondent non seulement aux normes de qualité, mais aussi qu’elles ravissent nos clients par leur fiabilité et leurs performances. C’est ce qui rend ce domaine si passionnant et gratifiant.

Le polycarbonate a un taux de retrait plus élevé que le polyéthylène.FAUX

Le polycarbonate présente un taux de retrait inférieur à celui du polyéthylène.

Une épaisseur de paroi irrégulière peut provoquer un retrait différentiel.Vrai

Une épaisseur de paroi irrégulière entraîne un refroidissement incohérent, provoquant des déformations.

Comment le choix du matériau influence-t-il le retrait lors de la fabrication ?

Vous est-il déjà arrivé de choisir le mauvais matériau pour un projet et de vous retrouver avec un produit difforme et bancal ? Je sais que c’est mon cas, et cela m’a appris à quel point le choix du matériau est crucial pour maîtriser le retrait lors de la fabrication.

Le choix du matériau est crucial en fabrication pour maîtriser le retrait, car les matériaux à forte dilatation thermique peuvent engendrer un retrait plus important. La connaissance des propriétés du matériau garantit des dimensions précises.

Propriétés des matériaux et leur influence

Permettez-moi de vous raconter une anecdote : je travaillais alors sur la conception d’une petite série de boîtiers électroniques. Je pensais avoir tout prévu jusqu’à ce que je remarque que leurs dimensions étaient légèrement différentes. Il s’est avéré que le matériau choisi présentait un taux de retrait plus élevé que prévu. Cette expérience m’a appris, à mes dépens, que différents matériaux, comme le polypropylène ( PP ) et l’acrylonitrile butadiène styrène ( ABS ), se comportent différemment en raison de leurs structures moléculaires .

| Matériel | Taux de retrait |

|---|---|

| Polypropylène | 1.5% – 2.0% |

| ABS | 0.5% – 0.7% |

Le polypropylène (PP) , par exemple, a une densité plus faible et un coefficient de dilatation thermique plus élevé, ce qui signifie qu'il se contracte davantage en refroidissant. Ce fut un élément déterminant pour moi dans le choix des matériaux adaptés aux projets exigeant une grande précision.

Impact du taux de refroidissement

J'ai également appris que le choix des matériaux n'est pas le seul facteur, leur refroidissement l'est tout autant. Je me souviens d'une production bâclée où le refroidissement a été trop rapide. Les contraintes internes qui en ont résulté ont provoqué des déformations inattendues. Les matériaux comme le polystyrène nécessitent une gestion rigoureuse du refroidissement pour éviter ce genre de problèmes.

En moulage par injection, la maîtrise des températures du moule est essentielle pour réduire le retrait différentiel et garantir l'uniformité des produits. Ce conseil avisé m'a évité bien des soucis dans mes projets.

Étude de cas : EVA vs. Résine

On m'a raconté une anecdote sur le choix, pour une nouvelle gamme de produits, entre l'éthylène-acétate de vinyle (EVA) et la résine. La flexibilité de l'EVA semblait idéale pour les semelles de chaussures, mais elle présentait l'inconvénient d'un taux de retrait plus élevé.

| Matériel | Application | Rétrécissement |

|---|---|---|

| EVA | semelles de chaussures | Haut |

| Résine | Artefacts | Faible |

La résine, en revanche, offrait une meilleure stabilité dimensionnelle, idéale pour les pièces de précision, mais manquait de la flexibilité de l'EVA.

Cette expérience m'a appris que la compréhension de ces caractéristiques est essentielle pour adapter le choix des matériaux aux objectifs de production et aux exigences fonctionnelles.

Désormais, face à un choix de matériau, je repense à ces leçons et à ces anecdotes. Elles me rappellent qu'un choix judicieux peut considérablement améliorer le processus et les performances du produit.

Le polypropylène a un taux de retrait plus élevé que l'ABS.Vrai

Le taux de retrait du polypropylène est de 1,5 % à 2,0 %, supérieur à celui de l'ABS (0,5 % à 0,7 %).

Un refroidissement plus rapide réduit les contraintes internes dans les matériaux.FAUX

Un refroidissement plus rapide augmente les contraintes internes, ce qui entraîne des imprécisions dimensionnelles.

Quelles sont les erreurs courantes lors du calcul du rétrécissement ?

Avez-vous déjà été pris au dépourvu par des problèmes de retrait lors de la conception ? Cela m’est arrivé, et cela m’a beaucoup appris sur la façon d’éviter des erreurs coûteuses.

Les erreurs courantes de calcul du retrait consistent à négliger les propriétés des matériaux, les impacts environnementaux et les variations de processus, ce qui entraîne des inexactitudes de conception.

Propriétés des matériaux négligées

Je me souviens d'un de mes premiers projets où j'ai sous-estimé les conséquences désastreuses d'une négligence des propriétés des matériaux. Je travaillais avec des plastiques, partant du principe que leur taux de retrait était similaire à celui des métaux. Quelle erreur ! Chaque matériau réagit différemment sous contrainte et sous l'effet de la chaleur, et le fait de ne pas tenir compte de ces nuances a engendré une série de pièces qui ne s'ajustaient pas correctement. Il est essentiel de parfaitement connaître ses matériaux.

| Type de matériau | Taux de retrait typique (%) |

|---|---|

| Plastique | 1.5 – 2.0 |

| Métal | 0.5 – 1.0 |

| Caoutchouc | 2.5 – 3.5 |

Ignorer les facteurs environnementaux

Je n'oublierai jamais le jour où j'ai négligé l'influence des conditions environnementales sur mes conceptions. C'était un été humide et l'entrepôt était une véritable fournaise. Mes plans étaient parfaits sur le papier, mais en pratique, ce fut un désastre à cause de variations de retrait imprévues. Depuis, je tiens toujours compte de la température et de l'humidité, et je réalise souvent des essais en environnement contrôlé pour éviter de tels fiascos.

Négliger les variations de processus

Dans le cadre d'un projet, j'ai constaté que même de légères modifications du processus de fabrication pouvaient entraîner des écarts importants au niveau du retrait. Des vitesses d'injection ou des temps de refroidissement différents peuvent compromettre l'ensemble du processus. Le fait de consigner précisément ces variables et de les intégrer à mes calculs a été déterminant.

Communication insuffisante avec les fournisseurs

J'ai appris à mes dépens qu'une communication claire avec les fournisseurs est indispensable. Une fois, suite à un malentendu, j'ai reçu un lot de matériaux dont les spécifications différaient de celles attendues. Ce fut une erreur coûteuse qui aurait pu être évitée si tous les détails avaient été clairement définis dès le départ. Collaborer étroitement avec les fournisseurs me permet désormais d'obtenir des informations précieuses qui contribuent à affiner mes conceptions et à optimiser mes calculs .

Chaque étape du processus de calcul exige une documentation rigoureuse et des mesures de contrôle qualité strictes . C’est ce qui garantit des taux de retrait prévisibles et précis, et m’aide à éviter des erreurs de production coûteuses. Cette approche méthodique est devenue une seconde nature pour moi au fil des ans.

Le taux de retrait du plastique est supérieur à celui du métal.Vrai

Le plastique se rétracte généralement de 1,5 à 2,0 %, tandis que le métal se rétracte de 0,5 à 1,0 %.

Les facteurs environnementaux n'ont aucun impact sur les taux de rétrécissement.FAUX

La température et l'humidité influent considérablement sur les taux de retrait des matériaux.

Comment optimiser la conception des moules pour minimiser le retrait ?

Vous êtes-vous déjà demandé pourquoi vos pièces moulées par injection ne s'ajustent pas parfaitement ? Le retrait pourrait bien être la cause ! Voyons ensemble comment je conçois les moules pour limiter le retrait.

Optimisez la conception du moule pour un retrait minimal en assurant des conditions de traitement précises, en sélectionnant des matériaux appropriés et en ajustant les éléments du moule tels que la taille de la porte et les canaux de refroidissement, afin de maintenir les dimensions et la qualité prévues.

Comprendre le retrait en moulage par injection

Je me souviens de ma première expérience avec le retrait : ce fut une véritable révélation. Les pièces étaient plus petites que prévu, et je n'en comprenais pas la raison. C'est alors que j'ai découvert le retrait : cette réduction de taille insidieuse qui se produit lors du refroidissement d'une pièce moulée. Tout est lié à la contraction thermique des polymères lors de leur solidification. Bien connaître les propriétés des matériaux , car chaque polymère réagit différemment.

Facteurs clés affectant le rétrécissement

-

Choix des matériaux : Choisir le bon polymère, c’est un peu comme choisir un dessert : chacun a ses propres caractéristiques. Si la précision est votre priorité, optez pour des matériaux à faible retrait. Un tableau de retrait des matériaux (n ° 9) vous sera d’une grande aide.

-

Conditions de traitement:

- Température de fusion : Imaginez essayer de cuire un gâteau à une mauvaise température — un désastre, n’est-ce pas ? Maintenir la température de fusion adéquate minimise les variations de retrait.

- Pression de remplissage : Imaginez que vous remplissez une valise ; une pression adéquate garantit que tout reste en place pendant le refroidissement.

-

Éléments de conception du moule:

- Conception de la vanne : J’ai déjà essayé une vanne plus petite pour économiser du matériau, mais cela a entraîné un débit irrégulier. Des vannes plus grandes permettent d’obtenir un débit et une répartition de la pression plus réguliers.

- Canaux de refroidissement : Des canaux de refroidissement bien conçus sont comme un bon climatiseur par une chaude journée : essentiels pour un refroidissement uniforme et pour minimiser le retrait différentiel.

| Élément de conception | Impact sur le rétrécissement |

|---|---|

| Taille de la porte | Des portes plus grandes réduisent les variations dues au retrait |

| Canaux de refroidissement | Un refroidissement uniforme minimise les différences de température |

Techniques avancées d'optimisation

-

Simulation CAE : Avant de me lancer dans la production, je m’appuie sur des simulations d’ingénierie assistée par ordinateur. C’est comme avoir une boule de cristal pour prédire et corriger virtuellement les problèmes de retrait. Cela permet de gagner du temps et des ressources en ajustant les variables sans tâtonnements coûteux.

-

Prototypage : Tester différents modèles de moules grâce à des prototypes s’apparente à mener l’enquête. Cette approche pratique permet d’affiner la conception avant le lancement de la production à grande échelle, garantissant ainsi la minimisation des défauts et l’amélioration de la qualité du produit.

En tenant compte de ces facteurs et en exploitant des outils avancés, vous pouvez minimiser efficacement les défauts 10 et garantir que vos projets de conception de moules offrent des résultats de premier ordre.

Des portes plus grandes réduisent les variations dues au retrait.Vrai

Les vannes de plus grande taille permettent une répartition uniforme du débit et de la pression, minimisant ainsi les variations.

Une température de fusion plus élevée diminue le retrait.FAUX

Des températures de fusion plus élevées peuvent augmenter le retrait en raison d'une contraction thermique plus importante.

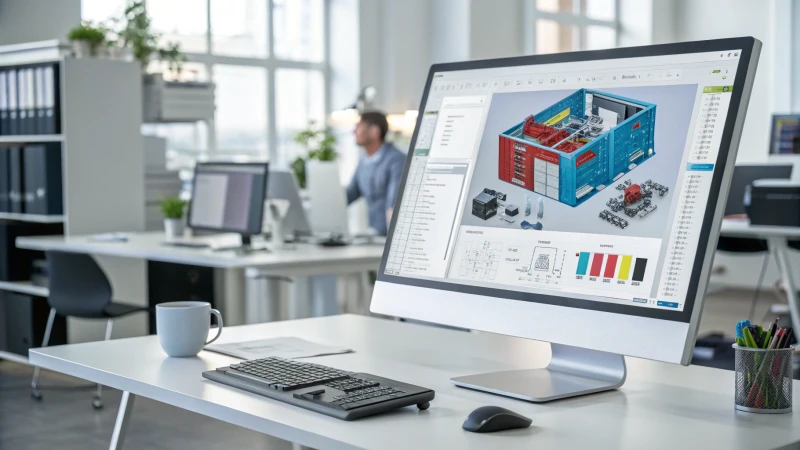

Quels outils et logiciels peuvent aider à prédire avec précision le rétrécissement ?

Lorsque j'ai débuté dans la conception de moules, le retrait était une menace constante. Heureusement, il existe aujourd'hui des outils qui permettent de mieux appréhender ce problème.

Des outils comme Autodesk Moldflow, Siemens NX et SolidWorks Plastics permettent de prédire avec précision le retrait grâce à des simulations détaillées, contribuant ainsi à minimiser les erreurs et à optimiser la production.

Principaux outils de prévision des pertes

Je me souviens qu'au début de ma carrière, j'avais l'impression de lutter contre un adversaire invisible chaque fois que le rétrécissement se manifestait. Mais ensuite, j'ai découvert des outils formidables qui sont devenus mon arsenal de prédilection :

| Nom de l'outil | Principales fonctionnalités |

|---|---|

| Autodesk Moldflow11 | Capacités de simulation avancées pour le moulage par injection plastique. |

| Siemens NX | Suite logicielle complète avec simulation multiphysique. |

| Plastiques SolidWorks12 | Interface conviviale dotée d'outils d'analyse performants. |

Autodesk Moldflow13

Autodesk Moldflow a complètement transformé mon travail grâce à ses capacités de simulation avancées¹⁴ . Il me permet de prédire le comportement des matériaux dans différentes conditions, réduisant ainsi les problèmes de retrait et de déformation. C'est comme avoir une boule de cristal pour mes conceptions !

Siemens NX

NX propose une suite complète d' outils de simulation intégrant des analyses multiphysiques. Idéale pour les projets complexes exigeant un contrôle précis du retrait, cette solution s'apparente à un couteau suisse de l'ingénierie.

Plastiques SolidWorks16

SolidWorks Plastics allie une interface intuitive à de puissants outils d'analyse. Il me permet de simuler l'écoulement du plastique et de prédire efficacement le retrait, ce qui rend mon processus de conception plus fluide et plus performant.

Exploiter l'analyse prédictive

L'analyse prédictive est devenue mon arme secrète pour gérer les pertes. Grâce aux solutions logicielles qui exploitent l'analyse des données, je peux repérer des schémas et des tendances qui ne sont pas immédiatement visibles.

Logiciel d'analyse prédictive17

En intégrant un logiciel d'analyse prédictive à mon flux de travail, je peux anticiper les problèmes de démarque inconnue avant même qu'ils ne surviennent. Cette approche proactive me permet de mettre en œuvre des mesures préventives.

Il est essentiel de comprendre les fonctionnalités de ces outils, car elles varient selon les besoins spécifiques et les exigences du secteur. En examinant attentivement les offres de chaque outil, je peux déterminer celui qui correspond le mieux à mes opérations. L'essentiel est de trouver une solution qui réponde à la fois aux spécifications techniques et aux objectifs commerciaux. Ce faisant, on améliore non seulement la précision de la conception, mais on réduit aussi considérablement les coûts liés aux erreurs de retrait.

Pour trouver la solution idéale à mes besoins de production, j'explore les nombreuses options disponibles, en veillant à une intégration fluide qui optimise la productivité et la rentabilité. Consulter des experts du secteur ou tester les fonctionnalités via des versions d'essai m'aide à prendre une décision avant un déploiement à grande échelle. L'adoption des outils adéquats a permis d'affiner les processus de production et d'améliorer les résultats du développement produit.

Autodesk Moldflow prédit le retrait lors du moulage du plastique.Vrai

Autodesk Moldflow est reconnu pour ses capacités de simulation avancées en matière de prédiction du retrait.

SolidWorks Plastics manque d'outils d'analyse robustes.FAUX

SolidWorks Plastics est reconnu pour ses puissants outils d'analyse en matière de prédiction du retrait.

Conclusion

Ce guide explique comment calculer le retrait lors du moulage par injection, en mettant l'accent sur le choix des matériaux, la conception du moule et les conditions de traitement afin de garantir des dimensions précises et de minimiser les défauts.

-

Explorez les propriétés des matériaux essentielles à la compréhension des taux de retrait en moulage par injection. ↩

-

Découvrez comment les systèmes de refroidissement influencent le retrait en contrôlant les vitesses de refroidissement. ↩

-

Découvrez comment optimiser la vitesse d'injection pour réduire les défauts liés au retrait. ↩

-

Ce lien fournit une comparaison détaillée des structures moléculaires du PP et de l'ABS, vous aidant à comprendre leur impact sur le retrait. ↩

-

Découvrez comment les fluctuations de température influencent les taux de retrait et pourquoi les environnements contrôlés sont essentiels pour garantir la précision. ↩

-

Découvrez des stratégies de communication efficaces avec les fournisseurs afin de garantir des spécifications de matériaux précises. ↩

-

Explorez les techniques de contrôle de la qualité qui améliorent la précision des calculs de retrait. ↩

-

Explorez les propriétés des matériaux pour comprendre leur impact sur les taux de retrait, ce qui vous aidera à sélectionner les matériaux adaptés à votre conception. ↩

-

Un tableau de retrait des matériaux fournit des informations détaillées sur les taux de retrait attendus de divers polymères, facilitant ainsi une sélection précise des matériaux. ↩

-

Découvrez des stratégies pour réduire les défauts dans les processus de moulage par injection, garantissant ainsi des résultats de production de haute qualité. ↩

-

Découvrez les fonctionnalités de simulation avancées d'Autodesk Moldflow pour optimiser le moulage par injection plastique. ↩

-

Découvrez l'interface intuitive et les puissantes capacités d'analyse de SolidWorks Plastics. ↩

-

Découvrez les fonctionnalités de simulation avancées d'Autodesk Moldflow pour optimiser le moulage par injection plastique. ↩

-

Découvrez les fonctionnalités de simulation avancées d'Autodesk Moldflow pour optimiser le moulage par injection plastique. ↩

-

Découvrez les outils de simulation complets de Siemens NX pour relever les défis de conception complexes. ↩

-

Découvrez l'interface intuitive et les puissantes capacités d'analyse de SolidWorks Plastics. ↩

-

Trouvez des solutions logicielles d'analyse prédictive permettant d'anticiper les problèmes de rétrécissement dans le secteur manufacturier. ↩