Tous les messages

blog et article

lisez notre dernière newsletter

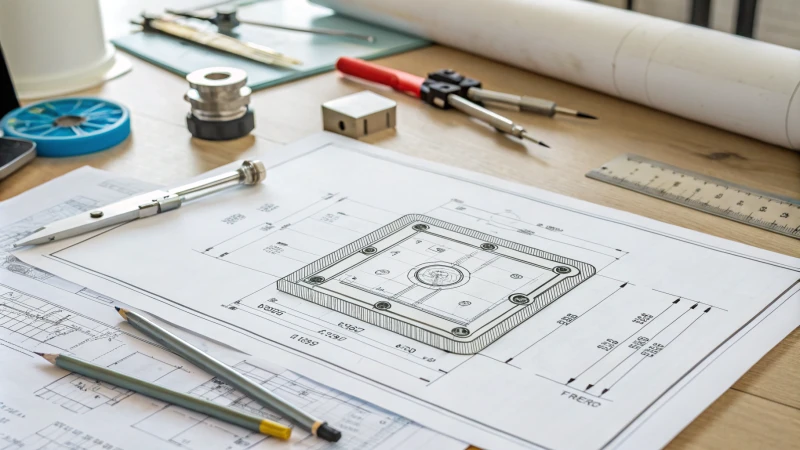

Que vous soyez curieux de connaître la sélection des matériaux, la conception de produits, la conception de moules, la fabrication de moules et le moulage par injection, n'hésitez pas à nous poser toutes vos questions. Notre équipe est prête à vous fournir les conseils et les informations dont vous avez besoin.

Comment minimiser efficacement les lacunes dans la normalisation de la conception des moules ?

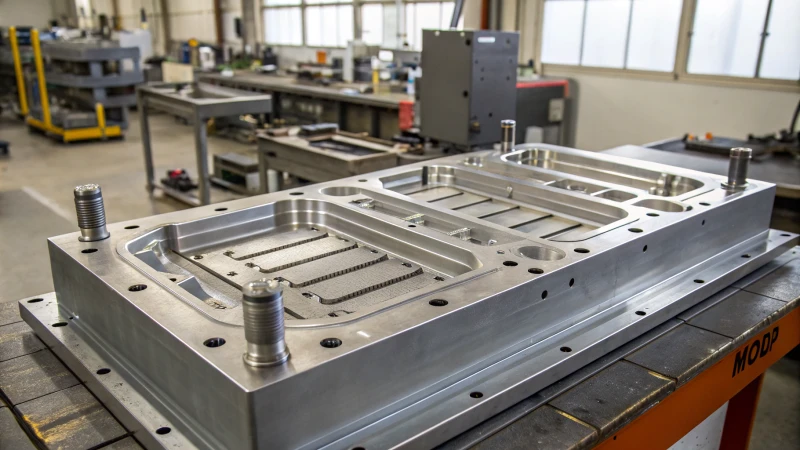

L'article explore comment minimiser efficacement les lacunes dans la normalisation de la conception des moules en encourageant l'innovation grâce à des mécanismes d'incitation, en appliquant des normes flexibles, en optimisant les stratégies d'investissement initiales et en améliorant l'adaptabilité aux mises à jour. Il souligne l’importance de la collaboration entre les acteurs de l’industrie pour...

CONCEPTION

Comment la ligne de joint affecte-t-elle la précision des produits moulés par injection ?

Cet article explore le rôle critique des lignes de joint dans le moulage par injection, en mettant l'accent sur leur influence sur la précision dimensionnelle, l'intégrité de la forme et la position d'assemblage. Des lignes de joint mal gérées peuvent entraîner des problèmes tels que la formation de bavures, des surfaces inégales et un désalignement dans...

FABRICATION

Que signifie la « ligne de séparation » dans le moulage par injection ?

Dans le moulage par injection, la ligne de joint est l'endroit où les sections du moule se rencontrent, ce qui a un impact significatif sur les qualités esthétiques et structurelles du produit final. Un bon placement de cette ligne est essentiel pour éviter les marques visibles et les points de tension qui peuvent fragiliser...

CONCEPTION

Quel est l’impact de la normalisation sur la conception des moules à injection ?

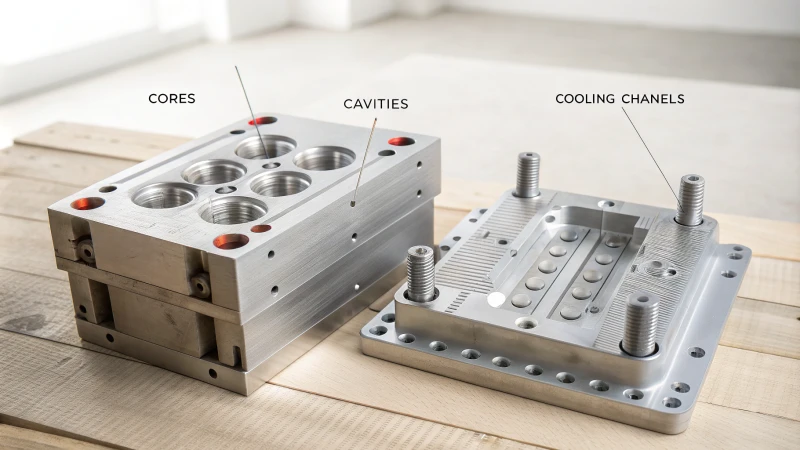

Cet article explore l'impact de la normalisation sur la conception des moules à injection en établissant des règles communes pour les dimensions, les spécifications et les matériaux. Il met en évidence les avantages de la cohérence des composants du moule tels que les gabarits, les portes, les canaux, les mécanismes de démoulage et les systèmes de refroidissement. En suivant les normes...

CONCEPTION

Quels sont les principaux avantages de la normalisation de la conception des moules ?

La standardisation de la conception des moules rationalise le processus de fabrication en utilisant des pièces et des méthodes cohérentes. Cette approche réduit considérablement les cycles de conception de quelques semaines à quelques jours, augmente la productivité, réduit les coûts de production grâce aux achats en gros et améliore la qualité des produits avec des composants fiables. Conceptions standardisées...

CONCEPTION

Comment mesurer avec précision la capacité calorifique d’une machine ?

Mesurer la capacité calorifique d'une machine nécessite une préparation et une exécution minutieuses. Les étapes clés comprennent la sélection des outils appropriés tels que des calorimètres et des thermomètres infrarouges, la garantie d'un environnement sûr, l'établissement de connexions précises et la documentation méticuleuse des résultats. Un bon étalonnage des instruments et une attention particulière à l'environnement...

Contrôle qualité

Quelles sont les étapes clés pour devenir un concepteur de moules performant ?

Devenir un concepteur de moules performant nécessite un mélange de connaissances théoriques, d’expérience pratique et de solides compétences en communication. Commencez par maîtriser les bases de la conception de moules, notamment en comprenant différents types de moules tels que l'injection et l'emboutissage. Acquérez une expérience pratique grâce à...

DÉVELOPPEMENT

Quelle est la durée de vie du serpentin chauffant d’une machine de moulage par injection ?

La durée de vie des serpentins chauffants des machines de moulage par injection varie de 5 à 10 ans, en fonction de facteurs tels que les conditions environnementales, les températures de fonctionnement, la qualité des matériaux et les routines de maintenance. Les bobines en céramique durent généralement plus longtemps que celles en acier inoxydable. Humidité élevée et corrosif...

FABRICATION

Comment les machines de moulage par injection parviennent-elles à contrôler la température de leurs systèmes de chauffage ?

Le contrôle de la température est crucial dans le moulage par injection, car il constitue le cœur d’une production de qualité. Ce processus repose sur une combinaison de capteurs de température, de contrôleurs et d'algorithmes PID pour maintenir des niveaux de chaleur stables et précis. Des capteurs surveillent les températures en temps réel dans divers...

FABRICATION

Comment le moulage par injection fait-il fondre les matières premières ?

Cet article explore le processus complexe du moulage par injection, en se concentrant sur la façon dont les systèmes de chauffage et la chaleur de cisaillement fonctionnent ensemble pour faire fondre des matières premières comme les plastiques. Les anneaux chauffants dans le corps de la machine fournissent des températures contrôlées qui ramollissent les thermoplastiques, tandis que le ...

FABRICATION

Quelles sont les meilleures méthodes pour déterminer l’emplacement et la taille de la porte ?

Cet article explore les meilleures méthodes pour déterminer l'emplacement et la taille des portes dans le moulage par injection. Un placement correct des portes est essentiel pour obtenir un équilibre optimal du flux de fusion, ce qui a un impact direct sur la qualité du produit en évitant les défauts tels que les poches d'air et les irrégularités.

OPTIMISATION

Quel est le meilleur type de porte pour optimiser la fluidité de la fonte du plastique ?

La sélection du type de porte approprié dans le moulage par injection influence considérablement le flux de plastique fondu, ce qui a un impact sur la qualité du produit et l'efficacité de la fabrication. Les plastiques à haute viscosité bénéficient de portes à broches qui augmentent la chaleur de cisaillement, tandis que les matériaux à faible viscosité comme le polyéthylène sont meilleurs...

OPTIMISATION

Quelles sont les meilleures méthodes pour améliorer la fluidité de la fonte du plastique à la porte ?

Cet article explore des méthodes efficaces pour améliorer la fluidité de la matière plastique fondue lors du moulage par injection. Les stratégies clés comprennent l'optimisation de la conception des portes, le contrôle des paramètres de moulage tels que la température et la pression, la sélection de matériaux à haute fluidité appropriés comme le polyéthylène et le polypropylène et l'incorporation d'additifs tels que ...

OPTIMISATION

Comment choisir la bonne technologie de traitement pour différentes caractéristiques des matériaux de moule ?

La sélection d’une technologie de traitement appropriée pour différents matériaux de moule est cruciale pour obtenir des résultats optimaux. Des facteurs tels que la dureté du matériau, la ténacité, la ductilité et la stabilité thermique influencent considérablement le choix des outils et les méthodes de traitement. Les matériaux à haute dureté comme le H13 nécessitent des outils en carbure pour être efficaces...

OPTIMISATION

Quels sont les facteurs clés qui influencent les choix technologiques de traitement des moules ?

Choisir la bonne technologie de traitement des moules est essentiel au succès de la fabrication. Des facteurs tels que la complexité de la conception, les caractéristiques des matériaux, les exigences de production, l'équipement disponible, l'expertise des techniciens et les contraintes budgétaires jouent un rôle essentiel dans la prise de décision. Comprendre comment ces éléments interagissent aide les fabricants...

FABRICATION

Comment la technologie de traitement des moules affecte-t-elle la durée de vie des moules ?

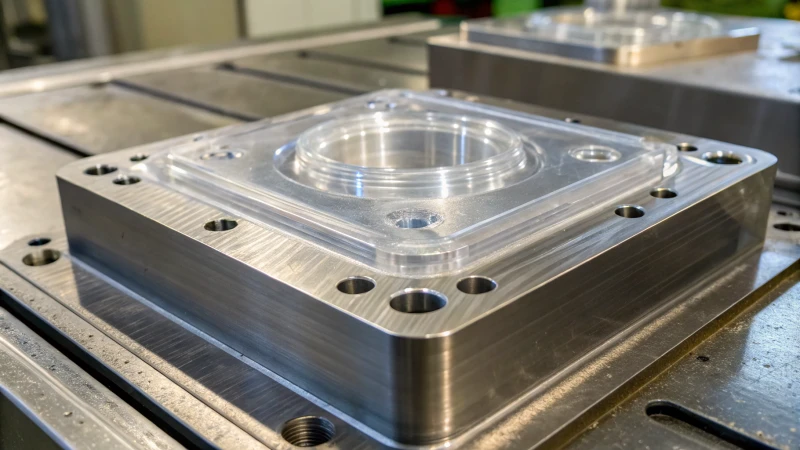

Cet article explore la façon dont la technologie de traitement des moules affecte la durée de vie des moules. Les facteurs clés incluent la précision dimensionnelle, la qualité de la surface et la séquence de traitement. La haute précision dans la conception des moules garantit l’uniformité, réduit l’usure et prévient les défauts. Des techniques comme l'usinage par électrodécharge (EDM)...

OPTIMISATION

Quels sont les principes clés pour choisir la technologie de traitement des moules ?

La sélection de la bonne technologie de traitement des moules est cruciale pour les fabricants. Les principes clés incluent la priorité à la précision pour répondre à des normes strictes, la garantie d'une qualité constante d'un lot à l'autre, l'équilibre entre efficacité et rentabilité, l'adaptation des processus à divers matériaux et conceptions et la prise en compte de l'opérabilité des ...

FABRICATION

Quels sont les facteurs clés à prendre en compte lors du choix d’une technologie de traitement des moules ?

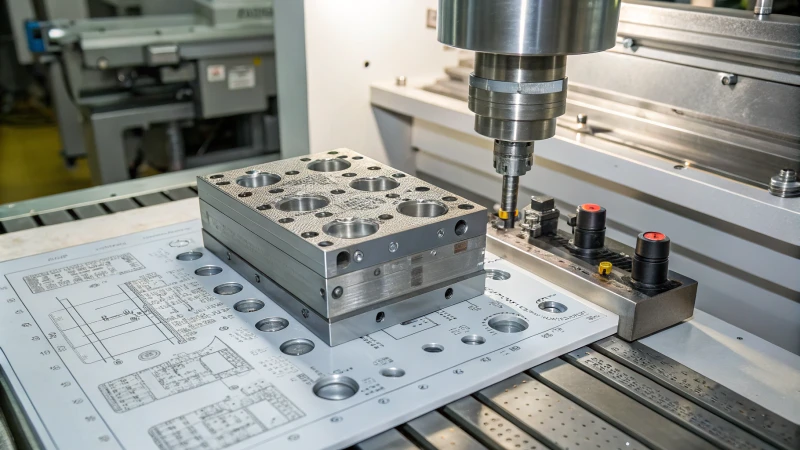

Le choix de la bonne technologie de traitement des moules est crucial pour une production de haute qualité. Les facteurs clés incluent la complexité de la conception, les caractéristiques des matériaux, la quantité de production, les capacités de l'équipement, l'expertise des techniciens et les limites budgétaires. Les conceptions complexes nécessitent souvent des techniques avancées telles que le fraisage à grande vitesse ou l'électroérosion pour plus de précision. ...

FABRICATION

Quelles sont les meilleures méthodes pour déterminer la technologie de traitement des moules à cavité complexe ?

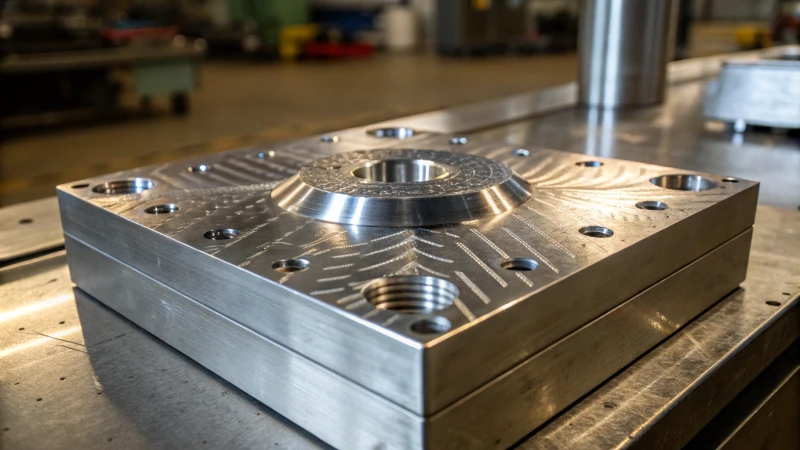

Déterminer la meilleure technologie de traitement pour les moules à forme de cavité complexe implique d'analyser les caractéristiques de la cavité telles que le type de surface et la structure interne. Le fraisage à grande vitesse (HSM) est idéal pour les surfaces de forme libre, tandis que l'usinage par électroérosion (EDM) excelle dans les conceptions complexes. Propriétés des matériaux...

FABRICATION

Quelles sont les considérations clés pour la programmation et la préparation de moules avec des formes d'empreinte complexes ?

Cet article explore les considérations essentielles pour la programmation et la préparation de moules avec des formes d'empreinte complexes. Il souligne l'importance d'une analyse détaillée de la forme, d'une planification efficace du parcours de l'outil, de paramètres de coupe appropriés et de la sélection d'un logiciel CAO/FAO approprié. De plus, il discute de l'importance de...

FABRICATION

Quel est le meilleur outil pour traiter des moules avec des formes de cavité complexes ?

Choisir les bons outils pour traiter des moules aux formes d’empreintes complexes est crucial pour obtenir précision et qualité. Cet article traite de diverses fraises telles que les outils à bille, d'extrémité, de formage et à micro-diamètre. Il souligne l'importance de sélectionner des matériaux appropriés tels que ...

FABRICATION

Comment divers facteurs influencent-ils le coût de traitement des moules à injection ?

Cet article explore les différents facteurs qui influencent les coûts de traitement des moules à injection, notamment la complexité, la taille, les exigences de précision, la sélection des matériaux, la technologie de traitement avancée et les dépenses de main-d'œuvre. Il souligne comment chaque élément affecte l’efficacité globale de la production et la gestion des coûts. En comprenant ces...

Évaluation des prix

Combien coûte le traitement des moules à injection ?

Cet article explore les différents facteurs qui influencent les coûts de traitement des moules à injection, notamment la complexité de la conception, la sélection des matières premières et les dépenses de main-d'œuvre. Les moules simples coûtent généralement entre 3 000 et 5 000 yuans, tandis que les conceptions complexes de pièces automobiles peuvent dépasser 100 000 yuans. Compréhension ...

Évaluation des prix

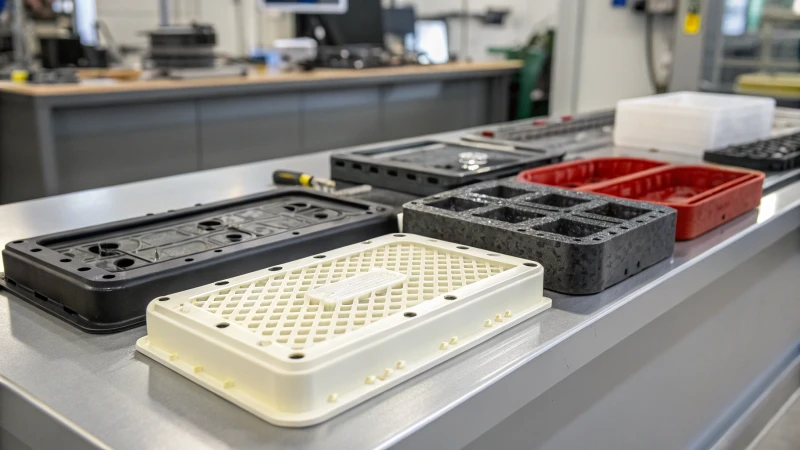

Comment pouvez-vous garantir la taille et la précision des pièces moulées par injection ?

Atteindre des dimensions précises dans les pièces moulées par injection nécessite une attention particulière à la conception, aux propriétés des matériaux, aux techniques de traitement et aux méthodes d'assemblage. Les stratégies clés incluent la compréhension des taux de retrait de matériaux comme le polycarbonate et le polypropylène, l'optimisation de la conception des moules pour minimiser les défauts, l'utilisation d'équipements de pointe...

Contrôle qualité

Quelles sont les meilleures pratiques pour optimiser le système de refroidissement de votre machine de moulage par injection ?

Cet article explore les meilleures pratiques pour optimiser le système de refroidissement des machines de moulage par injection. Les stratégies clés comprennent la conception de canaux d'eau efficaces adaptés aux formes des moules, la sélection des liquides de refroidissement appropriés en fonction des propriétés thermiques et la mise en œuvre de routines d'entretien régulières pour garantir une qualité optimale.

OPTIMISATION

Comment les systèmes de refroidissement sont-ils conçus pour les machines de moulage par injection ?

Cet article explore les principes de conception des systèmes de refroidissement pour les machines de moulage par injection. Il souligne l'importance de canaux de refroidissement uniformes, d'une sélection optimale du liquide de refroidissement et d'un contrôle précis de la température pour garantir une production de haute qualité tout en minimisant les défauts. Les stratégies clés comprennent le maintien d'une cohérence...

CONCEPTION

Comment la dureté et la ténacité de l’acier moulé affectent-elles la précision du moulage par injection ?

Cet article explore les rôles critiques de la dureté et de la ténacité dans les moules à injection. La dureté affecte la stabilité dimensionnelle et la qualité de la surface, tandis que la ténacité empêche les fractures sous pression. Les aciers à haute dureté comme le H13 maintiennent la taille de la cavité pour des produits précis, tandis que les aciers résistants comme...

FABRICATION

Quel est l'impact des différents traitements de surface sur la résistance à l'usure des produits en plastique moulés par injection ?

Cet article explore l'impact des différents traitements de surface sur la résistance à l'usure des produits en plastique moulés par injection. Les techniques telles que la pulvérisation, la galvanoplastie, le transfert thermique, la sérigraphie, le marquage laser, le glaçage et le polissage offrent chacune des avantages et des défis distincts. La pulvérisation améliore la durabilité...

FABRICATION

Quelles sont les normes de test de résistance à l’usure pour les plastiques utilisant la technologie de transfert thermique ?

L'article traite de diverses normes de test de résistance à l'usure pour les plastiques traités par technologie de transfert thermique. Il couvre les méthodes de test essentielles telles que les tests de bande, les tests de frottement et d'usure, les tests de lavage à l'eau, les tests de résistance aux rayures et les tests de chute de sable. Chaque méthode...

Contrôle qualité

Quel matériau de moule peut améliorer la précision de votre moulage par injection ?

La sélection du matériau de moule approprié est essentielle pour obtenir la précision du moulage par injection. Des facteurs tels que la taille du lot de production, la précision requise et l’environnement de travail influencent considérablement ce choix. Pour les petits lots, l’acier P20 offre rentabilité et fiabilité. En revanche, H13...

FABRICATION