Tous les messages

blog et article

lisez notre dernière newsletter

Que vous soyez curieux de connaître la sélection des matériaux, la conception de produits, la conception de moules, la fabrication de moules et le moulage par injection, n'hésitez pas à nous poser toutes vos questions. Notre équipe est prête à vous fournir les conseils et les informations dont vous avez besoin.

Quels sont les avantages et les inconvénients de la technologie de démoulage par éjection d’air ?

La technologie de démoulage par air utilise la pression du gaz pour démouler en douceur les produits des moules, améliorant ainsi considérablement la qualité de la surface en éliminant les marques d'éjection et en améliorant l'efficacité de la production. Cette méthode simplifie les structures des moules, réduit l'usure et est particulièrement bénéfique pour les conceptions complexes dans...

FABRICATION

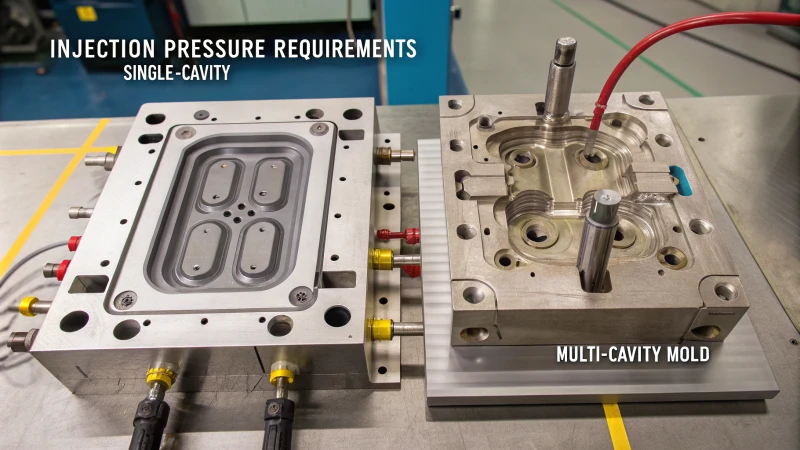

Quel est l’impact du nombre de cavités du moule sur la pression d’injection ?

Cet article explore l'impact du nombre d'empreintes de moule sur la pression d'injection dans le processus de moulage. Les moules à cavité unique utilisent des pressions plus faibles en raison de leurs chemins d'écoulement simples, permettant une qualité et une efficacité énergétique constantes. En revanche, les moules multi-empreintes font face à une augmentation ...

Contrôle qualité

Comment gérer efficacement les bulles dans les produits moulés par injection ?

Les bulles peuvent affecter considérablement la qualité des produits moulés par injection. Cet article présente des solutions pratiques pour résoudre ce problème, notamment l'ajustement de la vitesse et de la pression d'injection, l'optimisation du temps de maintien, le contrôle des températures, l'amélioration de la conception des moules et des systèmes d'échappement et la garantie d'un séchage correct...

OPTIMISATION

Comment gérer efficacement les problèmes de retrait des produits moulés par injection ?

Le retrait des produits moulés par injection peut avoir un impact significatif sur la qualité et les dimensions. Pour gérer efficacement ce problème, les fabricants doivent ajuster les paramètres clés du processus tels que la pression de maintien, la vitesse d'injection, la température de fusion et la température du moule. De plus, la modification des structures du moule en augmentant la porte...

Contrôle qualité

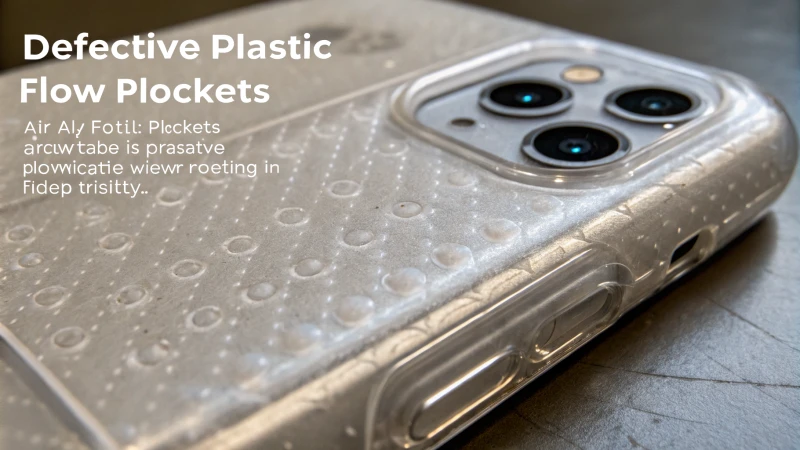

Comment une mauvaise conception des gaz d’échappement des moules affecte-t-elle les produits en plastique ?

Cet article traite de l'impact significatif d'une mauvaise conception de l'échappement des moules sur les produits en plastique. Il met en évidence à quel point une ventilation inadéquate provoque des poches d’air, des traces d’écoulement et une densité inégale, entraînant des défauts esthétiques et des faiblesses structurelles. La pièce souligne l'importance de...

CONCEPTION

Comment choisir la bonne taille et l’emplacement pour une porte de point ?

La sélection de la taille et de la position appropriées pour une porte de point dans le moulage par injection est essentielle pour obtenir des produits de haute qualité. Le diamètre du portail doit correspondre à l'épaisseur de la paroi du produit ; les diamètres plus petits (0,5 à 1,5 mm) sont idéaux pour les articles à parois minces tandis que les diamètres plus grands (1,5 à 3 mm) ...

OPTIMISATION

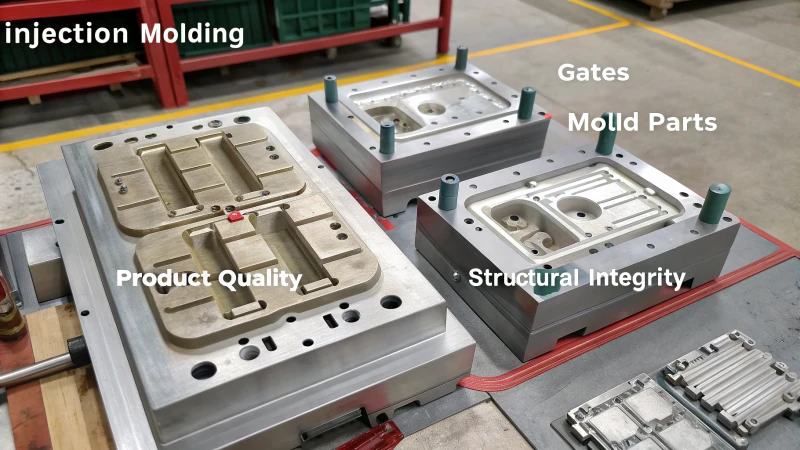

Quel est l'impact de l'emplacement et du nombre de portes sur les produits moulés par injection ?

L'emplacement et le nombre de portes dans le moulage par injection jouent un rôle crucial dans la détermination de l'apparence et des propriétés mécaniques du produit final. Un positionnement correct du portail minimise les marques visibles, améliore l'attrait esthétique et réduit les contraintes internes qui peuvent affaiblir le produit. ...

OPTIMISATION

Quelle est la différence entre la pression d’injection et la pression de maintien ?

Cet article explore les différences critiques entre la pression d'injection et la pression de maintien dans le processus de moulage par injection. La pression d'injection pousse le plastique fondu dans le moule, assurant ainsi un remplissage complet, en particulier pour les formes complexes. À l'inverse, la pression de maintien stabilise le produit car il...

FABRICATION

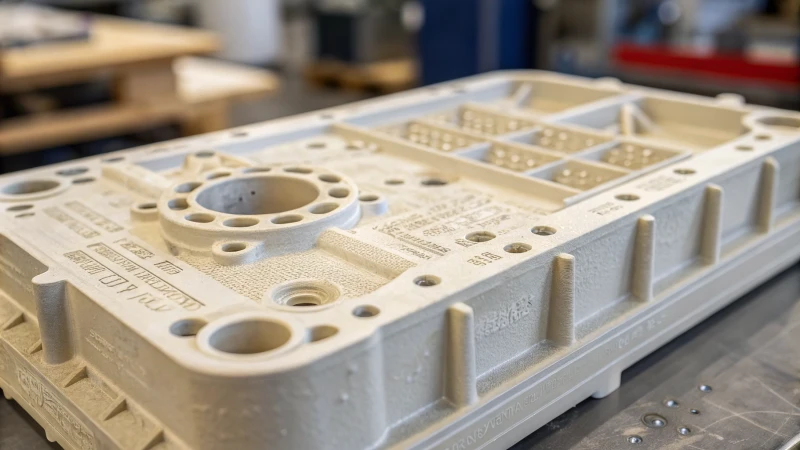

Quels facteurs déterminent le meilleur matériau de moule pour les exigences d’apparence du produit ?

Cet article explore l'impact significatif de la sélection du matériau de moule approprié sur l'apparence du produit. Il présente différents types d'acier : S136 pour les finitions très brillantes, P20 pour les designs texturés, H13 pour les applications de précision et NAK80 pour les effets multicolores. Chaque matériau offre des avantages uniques...

Recommandations de matériaux

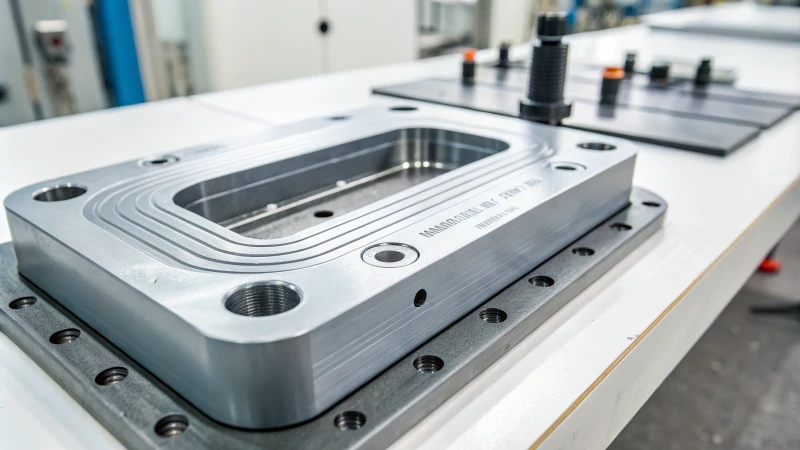

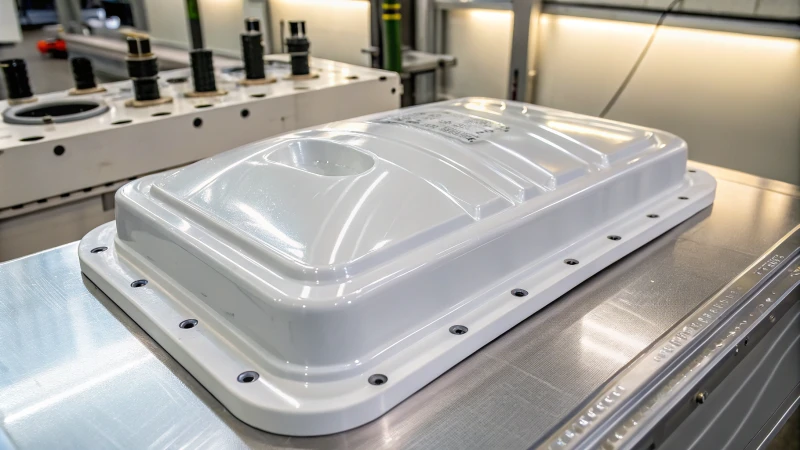

Quelles sont les étapes standard du processus d’acceptation du moulage par injection ?

Le processus d'acceptation des moules à injection est crucial pour garantir que les moules répondent aux spécifications de conception et maintiennent des normes de qualité élevées. Il se compose de plusieurs étapes clés : premièrement, l'inspection de la qualité de la surface vérifie les défauts tels que les rayures ou la rouille et mesure la rugosité à l'aide de...

FABRICATION

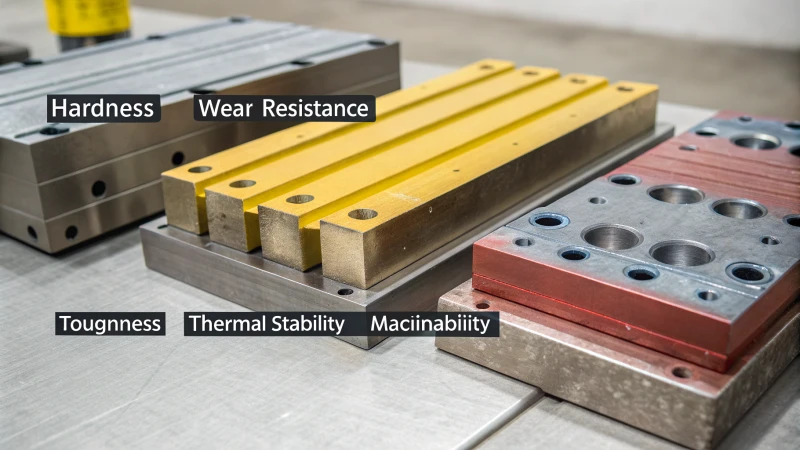

Quels matériaux sont nécessaires pour un élévateur et un curseur ?

La création de plans inclinés et de curseurs durables nécessite une sélection minutieuse de matériaux dotés de propriétés spécifiques. Les facteurs clés comprennent une dureté suffisante pour résister à l'usure, une bonne ténacité pour résister aux chocs, une stabilité thermique pour maintenir la résistance à des températures élevées et une excellente usinabilité pour un rendement efficace.

Recommandations de matériaux

Quelles sont les stratégies efficaces pour réduire les coûts de traitement des moulages par injection ?

La réduction des coûts de traitement des moules à injection est cruciale pour les fabricants qui souhaitent améliorer leur rentabilité sans compromettre la qualité. Les stratégies clés consistent à affiner la conception des moules en simplifiant les surfaces de joint, en choisissant des matériaux abordables comme l'acier P20 et en adoptant des techniques de traitement avancées telles que la CNC...

OPTIMISATION

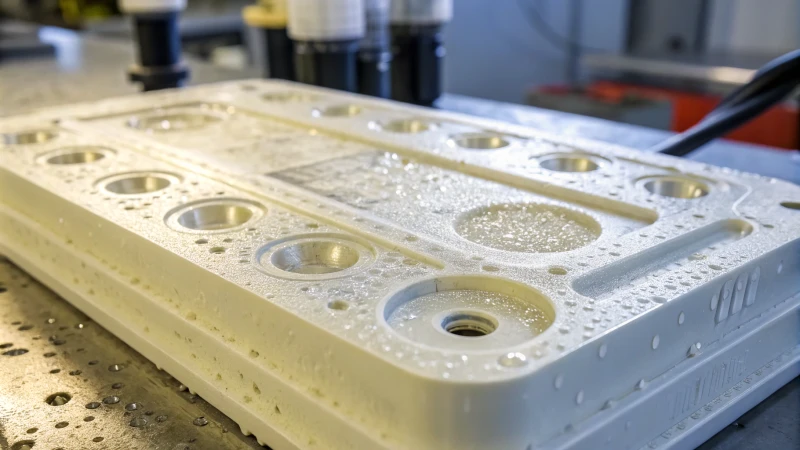

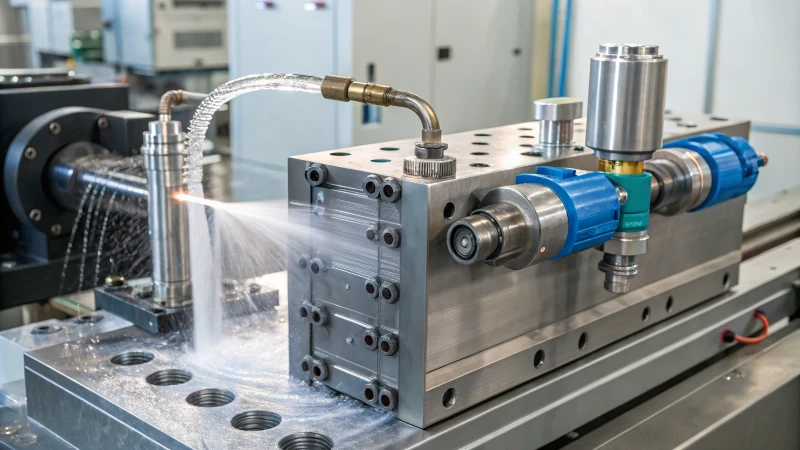

Comment le système de refroidissement améliore-t-il les performances du moulage par injection ?

Le système de refroidissement est crucial dans le moulage par injection, car il améliore considérablement les performances en raccourcissant les temps de cycle, en améliorant la qualité des produits et en prolongeant la durée de vie des moules. Un refroidissement efficace réduit la déformation et les défauts de surface tout en maintenant des températures optimales pour éviter l'usure. Composants clés...

OPTIMISATION

Quel est l’impact de l’emplacement et de la taille de la porte sur les propriétés du produit ?

Dans le moulage par injection, l'emplacement et la taille des portes sont des facteurs critiques qui ont un impact à la fois sur les qualités esthétiques et fonctionnelles d'un produit. Un positionnement correct de la porte peut minimiser les défauts visibles tels que les marques de porte et les lignes d'écoulement, qui peuvent nuire ...

Contrôle qualité

Comment la conception de moules peut-elle aider à réduire les lignes de fusion ?

Cet article explore comment une conception minutieuse des moules peut minimiser les lignes de fusion dans les produits moulés par injection. Les stratégies clés comprennent l'optimisation du placement des portes pour un écoulement de matière fondu uniforme, la conception de systèmes de canaux efficaces pour maintenir un écoulement stable et la mise en œuvre de techniques de ventilation appropriées pour empêcher ...

CONCEPTION

Comment les différents types de portes influencent-ils l’apparence du produit ?

Cet article explore l'impact des différents types de portes de moulage par injection sur l'apparence finale des produits. Il aborde les portes d'injection directe, les portes latérales, les portes ponctuelles, les portes immergées et les portes festonnées, chacune présentant des avantages et des inconvénients uniques. Comprendre ces différences est crucial pour les concepteurs...

CONCEPTION

Comment fonctionne le principe de conception de la porte latente ?

La porte immergée est une fonctionnalité avancée de conception de moule qui améliore considérablement l’apparence et la fonctionnalité des pièces moulées. En positionnant l'alimentateur sur la surface de séparation du moule et en lui permettant d'entrer en diagonale dans la cavité, les portes immergées minimisent...

CONCEPTION

Comment la dureté et la ténacité de l'acier moulé ont-elles un impact sur la longévité du moulage par injection ?

La longévité des moules à injection est fortement influencée par la dureté et la ténacité de l'acier pour moule utilisé. La dureté offre une excellente résistance à l'usure, essentielle pour maintenir la précision du moule contre les matériaux abrasifs comme les plastiques chargés de verre. La robustesse garantit que les moules peuvent absorber ...

FABRICATION

Comment pouvez-vous obtenir l’équilibre parfait entre dureté et ténacité dans l’acier moulé ?

Cet article explique comment atteindre un équilibre idéal entre dureté et ténacité dans l'acier pour moules. Il souligne l'importance de sélectionner des matériaux appropriés en fonction de conditions opérationnelles spécifiques, telles que des environnements à fort impact ou à friction élevée. Le rôle des éléments d'alliage...

DÉVELOPPEMENT

Quelles sont les causes des défauts de déformation du produit ?

Cet article explore les causes de la déformation des produits dans le moulage par injection, en se concentrant sur des facteurs clés tels que la conception du moule, les systèmes de refroidissement, les pressions d'injection et les propriétés des matériaux. Un refroidissement inégal est l'un des principaux facteurs de déformation, souvent exacerbé par un système de refroidissement irrationnel...

Contrôle qualité

Quelles sont les causes des marques de carottes sur les produits moulés par injection ?

Les marques de coulée sont des défauts courants dans les produits moulés par injection, provoqués par divers facteurs, notamment la conception des portes, les paramètres du processus et les propriétés des matériaux. Des portails correctement conçus, avec des tailles, des formes et des emplacements appropriés, sont essentiels pour minimiser ces marques. De plus, le réglage des vitesses d'injection...

Contrôle qualité

Quels sont les facteurs clés qui influencent la qualité d’une ligne de joint ?

Cet article explore les facteurs clés qui influencent la qualité des lignes de joint dans le moulage par injection. Il met l'accent sur l'importance de la précision du moule, des considérations de conception, de la sélection des matériaux et du contrôle précis des paramètres d'injection tels que la pression et la température. Chaque aspect joue...

Contrôle qualité

Comment déterminer l’emplacement de la ligne de séparation dans le moulage ?

Cet article explique comment déterminer l'emplacement optimal des lignes de joint dans le moulage. Il souligne l’importance de prendre en compte la forme, la fonctionnalité et la facilité de fabrication du produit. Un placement approprié peut améliorer considérablement à la fois l'attrait esthétique et l'intégrité fonctionnelle des éléments moulés.

CONCEPTION

Quelles sont les meilleures techniques pour minimiser les traces de lignes de joint dans les produits moulés par injection ?

Les lignes de séparation peuvent altérer l’apparence des produits moulés par injection. Pour minimiser ces traces, concentrez-vous sur l’optimisation de la conception du moule en positionnant soigneusement les portes et en évitant les coins arrondis. L'ajustement des paramètres de moulage par injection tels que la température et la pression est crucial pour un meilleur matériau...

OPTIMISATION

Comment pouvez-vous réduire le coût de la main-d’œuvre des produits des machines de moulage par injection ?

La réduction des coûts de main-d'œuvre dans le moulage par injection est cruciale pour maintenir la rentabilité. Cet article traite de stratégies efficaces telles que la mise en œuvre de l'automatisation, la fourniture d'une formation professionnelle, l'optimisation des processus de production et la mise en place de mécanismes d'incitation à la performance. L'automatisation réduit le recours au travail manuel tout en étant intelligent...

FABRICATION

Comment les logiciels de simulation peuvent-ils améliorer l’analyse du refroidissement des produits ?

Cet article explore comment un logiciel de simulation améliore considérablement l'analyse du refroidissement des produits. Il détaille les étapes impliquées dans la configuration des simulations, notamment la création de modèles, le maillage, les paramètres de propriétés des matériaux, la conception du système de refroidissement, la configuration des conditions limites et l'analyse des résultats. En utilisant des outils comme...

CONCEPTION

Comment pouvez-vous améliorer l’efficacité de la production des machines de moulage par injection ?

Cet article explore les stratégies visant à améliorer l'efficacité de la production dans les machines de moulage par injection. Les techniques clés incluent l'optimisation des paramètres de processus tels que la vitesse d'injection et le temps de refroidissement, l'utilisation de systèmes de changement rapide de moule, l'adoption de la technologie des canaux chauds, la mise à niveau vers des machines entièrement électriques hautes performances et la mise en œuvre...

OPTIMISATION

Quelles sont les meilleures façons d’améliorer la ténacité de l’acier pour matrices à haute dureté ?

Cet article explore des méthodes efficaces pour améliorer la ténacité de l'acier pour matrices à haute dureté. Les stratégies clés incluent l'alliage avec des éléments tels que le nickel, le molybdène et le vanadium pour affiner la structure des grains et améliorer la résistance. Processus de traitement thermique comme la trempe et la profondeur ...

OPTIMISATION

Sur quels détails clés devriez-vous vous concentrer dans la comptabilité analytique des machines de moulage par injection ?

Comprendre les subtilités de la comptabilité analytique des machines de moulage par injection est crucial pour la réussite financière. Les domaines clés incluent le calcul précis des coûts des matières premières tout en tenant compte des taux de perte de matières et des fluctuations de prix. Les coûts de main-d'œuvre doivent être méticuleusement suivis pour garantir une répartition équitable...

Évaluation des prix

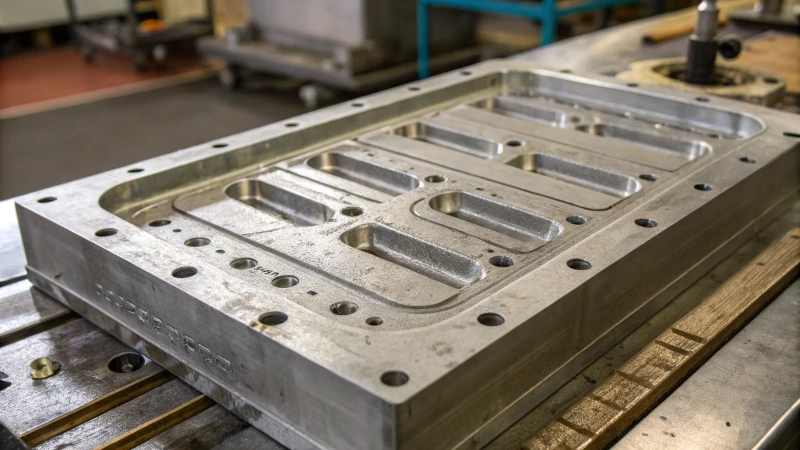

Quel est l'impact de la complexité de la forme de la cavité du moule sur les coûts de traitement ?

Cet article explore l'impact de la complexité des formes des cavités de moule sur les coûts de traitement lors de la fabrication. Il souligne que les conceptions complexes nécessitent des techniques d'usinage avancées telles que le fraisage à grande vitesse et l'usinage par électroérosion (EDM), qui nécessitent un équipement coûteux et une main-d'œuvre qualifiée. Le ...

Évaluation des prix