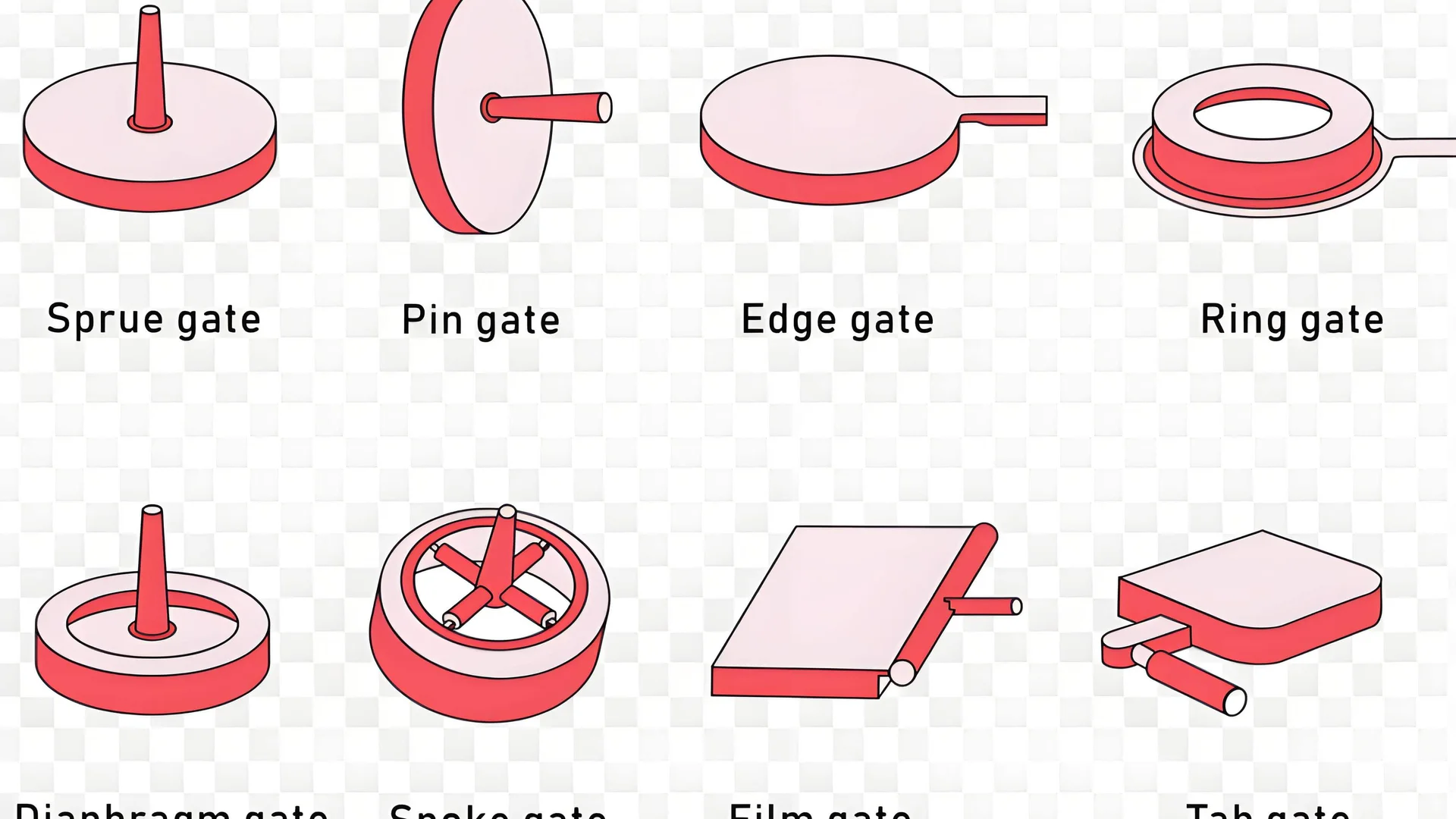

Choisir le bon type de point d'injection en moulage par injection revient à choisir l'outil idéal pour un projet de bricolage. Chaque option présente des caractéristiques et des avantages uniques.

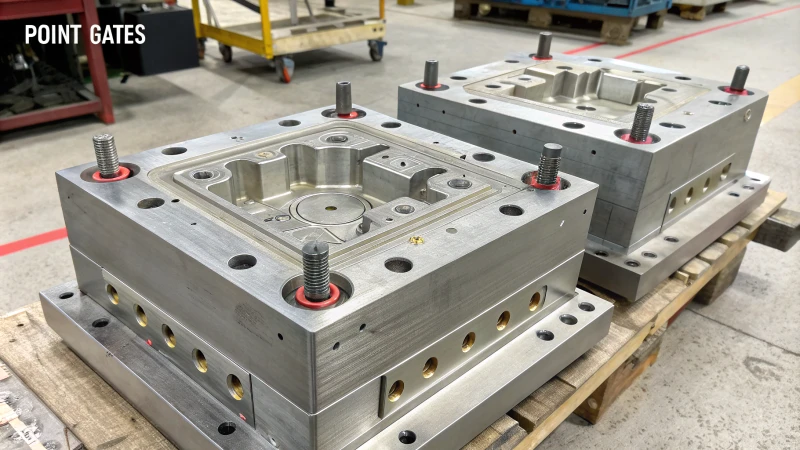

Les systèmes d'injection par points d'injection offrent d'excellentes performances. Ils permettent d'obtenir un rendu esthétique et un design compatibles avec l'automatisation. Cependant, ils présentent également des défis. Le moule est complexe et les pertes de pression sont importantes.

Comprendre les points de contrôle peut véritablement transformer votre travail de conception. Je me souviens de ma propre expérience lors du choix d'un type de point de contrôle pour un projet d'envergure. Le choix était complexe, mais la compréhension des détails de ces points de contrôle s'est avérée cruciale. Ces points de contrôle ont un impact réel sur vos projets. Toutefois, soyez vigilant face aux erreurs possibles et prenez connaissance des pièges potentiels.

Les points d'injection améliorent la qualité d'aspect des pièces moulées.Vrai

Les points d'injection permettent une finition plus lisse, améliorant ainsi la qualité visuelle.

Les points d'injection ponctuels réduisent la complexité des structures de moules.FAUX

Les points d'injection ponctuels augmentent la complexité du moule en raison de leur conception complexe.

- 1. Comment les portes à points améliorent-elles la qualité d'apparence ?

- 2. Pourquoi la flexibilité de positionnement est-elle importante dans la conception des moules ?

- 3. Quels sont les défis liés à l'utilisation des portes à points ?

- 4. Quand faut-il éviter d'utiliser les portes à points ?

- 5. Conclusion

Comment les portes à points améliorent-elles la qualité d'apparence ?

Je me souviens de la première fois où j'ai vu une pièce en plastique parfaite. Sa surface était si lisse et brillante. On aurait dit la peinture d'une voiture de luxe. Je me suis alors demandé : quel est le secret d'une telle qualité ?

Les points d'injection améliorent l'aspect des surfaces. Ils y parviennent en augmentant la vitesse et la température du flux. Les surfaces deviennent brillantes et transparentes, avec des marques d'injection quasiment invisibles. Ce choix de conception offre une grande flexibilité. Les concepteurs placent les points d'injection à des endroits stratégiques. Cela confère non seulement une belle apparence aux pièces en plastique, mais assure également leur résistance.

Avantages des points de contrôle pour améliorer l'aspect visuel

À mes débuts dans la conception de produits, il était difficile de concilier fonctionnalité et esthétique. Les points d'injection ont tout changé. Ces petites pièces, pourtant si performantes, appelées points d'injection d'eau, ont révolutionné l'obtention d'une finition impeccable pour les produits moulés. Lorsque le plastique liquide chaud traverse ces points d'injection, le flux rapide et la chaleur créent un fini brillant. Vraiment brillant.

Tableau : Principaux avantages des portes à points

| Avantage | Description |

|---|---|

| Bonne qualité d'aspect | Une vitesse d'écoulement élevée augmente la température, ce qui donne une surface brillante. |

| sélection de poste flexible | Permet un positionnement stratégique des portails, répondant aux exigences structurelles et de conception. |

| Automatisation facile | Facilite la production automatisée grâce à la suppression automatique des portails. |

L'une de ses qualités remarquables est la marque de découpe quasi invisible, préservant ainsi l'aspect lisse du produit. C'est un point crucial pour les produits électroniques grand public , où la première impression est primordiale.

Placement flexible pour une meilleure conception

J'ai découvert que la flexibilité des portillons change tout. Les concepteurs les positionnent avec précision, alliant fonctionnalité et esthétique. Ils s'adaptent à différentes formes, comme des tonneaux ou des boîtes. Cette flexibilité est essentielle pour créer des structures à la fois belles et robustes.

De plus, l'éjection automatique des points d'injection à l'ouverture du moule accélère la production. Cela permet de gagner du temps et de réduire les coûts, répondant ainsi au rythme soutenu de la production moderne.

Défis et points à considérer

L'utilisation de points d'injection ponctuels présente certains défis. Mon équipe est souvent confrontée à des structures de moules complexes qui augmentent les coûts.

Des débits élevés peuvent engendrer des contraintes excessives près du point d'injection, ce qui risque de fissurer les matériaux fragiles.

Tableau : Défis associés aux portes à points

| Défi | Description |

|---|---|

| Structure complexe du moule | Nécessite des moules complexes, ce qui augmente les coûts de fabrication. |

| Concentration du stress | Des débits élevés provoquent une orientation moléculaire, pouvant entraîner des fissures. |

| Sélectivité des matériaux | Ne convient pas à tous les plastiques ; les matériaux à haute viscosité peuvent se dégrader ou se décolorer. |

Le choix du matériau adéquat est crucial pour éviter des problèmes tels que la dégradation ou les changements de couleur, qui nuisent à l'aspect du produit.

Malgré ces inconvénients, les points d'injection ponctuels restent une solution privilégiée pour obtenir un rendu esthétique optimal en moulage par injection, mais nécessitent un équilibre judicieux entre coût et choix du matériau.

La connaissance de leurs avantages et limites m'a permis d'améliorer à la fois l'apparence et le fonctionnement des produits.

Les buses à pointeau augmentent la vitesse d'écoulement pour obtenir des finitions brillantes.Vrai

Les vannes à pointes améliorent l'aspect en augmentant la vitesse d'écoulement et la température.

Des débits élevés provenant de vannes ponctuelles peuvent provoquer des fissures dans le matériau.Vrai

L'augmentation des débits entraîne une concentration des contraintes, risquant de provoquer des fissures dans les matériaux fragiles.

Pourquoi la flexibilité de positionnement est-elle importante dans la conception des moules ?

Avez-vous déjà essayé d'insérer un carré dans un rond ? Concevoir un moule sans positions flexibles donne un peu cette impression.

La flexibilité de positionnement dans la conception du moule permet un placement optimal des points d'injection. Elle réduit les contraintes et améliore la qualité du produit. Les concepteurs peuvent ainsi s'adapter facilement aux différentes exigences structurelles. De plus, ils maintiennent une efficacité élevée et des coûts réduits.

Le rôle du positionnement des portes

On dit souvent : « L’emplacement, l’emplacement, l’emplacement ! » C’est exactement ce que signifie le positionnement des points d’injection dans la conception des moules. Je me souviens de mon premier projet : j’ai alors compris à quel point ce positionnement influe sur la qualité et la fonctionnalité. La flexibilité dans l’emplacement des points d’injection m’a permis de les placer stratégiquement, minimisant ainsi la concentration et assurant un flux de matière régulier et fluide. Le résultat était très satisfaisant, comme la finition d’un beau livre.

Avantages de la flexibilité du poste

- Adaptabilité de la conception : La moindre contrainte sur l’emplacement des portails a été libératrice. C’était comme passer d’une approche figée à une approche évolutive. J’ai pu répondre à des exigences structurelles et esthétiques spécifiques, même pour des formes complexes comme le tonneau ou la coquille.

- Efficacité de la production : La flexibilité de positionnement a amélioré le fonctionnement du système. Les points d’injection ont été parfaitement positionnés pour faciliter leur retrait après le moulage, réduisant ainsi les coûts de main-d’œuvre et accélérant le cycle de production 4 .

| Avantages | Détails |

|---|---|

| Liberté de conception | Permet diverses positions de portail, s'adaptant à différentes structures et esthétiques de produits. |

| Production automatisée | Simplifie l'automatisation grâce à des portails positionnés pour un démontage facile après moulage. |

| Réduction du stress résiduel | Un positionnement optimal des portes minimise les contraintes, améliorant ainsi la précision dimensionnelle et la stabilité des produits. |

Défis et considérations

Ce n'est pas sans difficultés ; la flexibilité de positionnement engendre des défis. La complexité des moules peut faire grimper les coûts de conception et de fabrication. Une pression d'injection plus élevée peut s'avérer nécessaire, augmentant ainsi la consommation d'énergie.

Surmonter les limitations matérielles

Les matériaux ont des propriétés intrinsèques : certains réagissent aux variations de température ou aux débits élevés. Comprendre ces propriétés est essentiel pour prévenir leur dégradation ou leur décoloration.

Application pratique dans la conception de moules

L'ajout de flexibilité au positionnement des points d'injection est comparable à l'apprentissage d'une danse ; il exige une compréhension à la fois des matériaux et des besoins de conception. Les logiciels m'ont aidé à simuler différents positionnements de points d'injection afin de trouver des configurations efficaces pour mes conceptions de produits . Les outils de CAO m'ont permis d'essayer diverses positions de points d'injection, en privilégiant une concentration de contraintes minimale et une meilleure efficacité du flux de matière.

La maîtrise de la flexibilité dans la conception des moules améliore la qualité et l'efficacité des produits, permettant ainsi de développer des solutions de fabrication innovantes et performantes. Grâce aux techniques de planification et de simulation, telles que celles proposées par les logiciels avancés ( techniques de simulation 6 ), les avantages surpassent les difficultés.

Le positionnement de la porte d'injection influe sur la qualité du moule.Vrai

Le positionnement stratégique des portes minimise les contraintes et assure un flux de matériaux uniforme.

La flexibilité de positionnement augmente les coûts de conception des moules.Vrai

Les structures complexes permettant un positionnement flexible peuvent augmenter les coûts de conception et de fabrication.

Quels sont les défis liés à l'utilisation des portes à points ?

Comprendre le principe des points d'injection dans la conception des moules s'apparente à la résolution d'un casse-tête complexe. Chaque pièce doit s'emboîter parfaitement pour garantir le succès.

Les injections ponctuelles présentent plusieurs défis. La structure des moules devient très complexe. La pression d'injection élevée subit des pertes. Les contraintes se concentrent dans des zones spécifiques, engendrant des risques. Les pièces de grande taille ne sont pas adaptées aux injections ponctuelles. La compatibilité des matériaux est sélective : certains peuvent convenir, d'autres probablement pas.

Structure complexe du moule

Au départ, un moule à double séparation semblait complexe. C'était comme résoudre un casse-tête de conception. Avec des points d'injection ponctuels, le problème s'aggrave, engendrant des coûts de conception élevés et des difficultés de maintenance. La mise au point devient un processus long et fastidieux, ralentissant la production.

| Aspect | Défi |

|---|---|

| Conception | Augmentation des coûts due à la complexité du moule |

| Fabrication | Complexité de la maintenance |

| Débogage | Cycles de production prolongés |

Perte importante de pression d'injection

Les injections par points d'entrée présentent des défis. Leur petite taille réduit la pression d'injection, ce qui oblige la presse à injecter davantage. Les factures d'énergie et les coûts d'équipement augmentent alors que l'on cherche à maintenir une production optimale.

Cela augmente d' énergie et les coûts d'équipement, ce qui met à l'épreuve une production efficace.

Risques liés à la concentration du stress

La gestion des concentrations de contraintes est source d'inquiétude. Les débits élevés aux points d'injection modifient les molécules et peuvent provoquer des fissures, notamment dans les matériaux fragiles. Il est donc crucial de surveiller les propriétés des matériaux afin d'éviter ces problèmes.

Inadapté aux grandes pièces en plastique

Les pièces de grande taille sont incompatibles avec l'usinage par injection monopoint. Le gauchissement devient alors un problème fréquent. Chaque projet est pénalisé lorsqu'une injection monopoint ne parvient pas à gérer les dimensions, ce qui engendre une conception chaotique.

| Pièce en plastique | Défi avec des portes de point |

|---|---|

| Grandes pièces | Risques de gauchissement et de déformation |

| Plusieurs portails nécessaires | Complexité accrue des moules |

L'utilisation de plusieurs vannes devient nécessaire, mais complexifie la situation et augmente les coûts.

Il est conseillé d'utiliser des systèmes à plusieurs vannes (9) pour équilibrer la pression et remplir les cavités de manière homogène.

Compatibilité sélective des matériaux

Choisir le bon matériau, c'est comme choisir la pièce de puzzle parfaite. Tous les plastiques ne résistent pas à la pression ni à la chaleur des points d'injection. Une sélection rigoureuse des matériaux permet d'éviter la dégradation et la décoloration, et de garantir un produit fini en excellent état.

Il est essentiel de sélectionner des matériaux qui conservent leurs performances lorsqu'ils sont traités à travers des portes à points 10 .

Les points d'injection ponctuels augmentent les coûts de conception des moules.Vrai

Les systèmes d'injection par points nécessitent des moules à surface doublement séparée, ce qui augmente les coûts de conception.

Les portiques à points de fixation conviennent à tous les matériaux plastiques.FAUX

Les plastiques à haute viscosité ou thermosensibles peuvent se dégrader au niveau des points d'injection.

Quand faut-il éviter d'utiliser les portes à points ?

Comprendre le moulage par injection, c'est un peu comme assembler un puzzle avec des pièces disparates. Les points d'injection ponctuels donnent parfois cette impression, surtout lorsque la pression augmente.

Il convient d'éviter les injections ponctuelles pour les grandes pièces en plastique, les matériaux à haute viscosité ou les produits nécessitant une concentration de contraintes minimale. Dans ces cas, la complexité et le coût du moule peuvent augmenter, annulant ainsi les avantages.

Défis liés aux grandes pièces en plastique

Je me souviens encore de ma première rencontre avec les points d'injection en moulage par injection. J'étais enthousiaste à l'idée de leur potentiel, qui permettrait d'obtenir un résultat esthétique et une qualité de fabrication supérieure. Mais, comme dans toute bonne histoire, des problèmes se cachaient derrière cette apparente simplicité.

Les injections ponctuelles conviennent aux petites pièces, mais pas aux grandes. J'en ai fait l'amère expérience lorsqu'une pièce s'est déformée à cause d'une répartition inégale de la matière fondue. Comprendre la nécessité de plusieurs injections a été une révélation, mais cela a compliqué la conception du moule.

| Problème | Raison | Solution |

|---|---|---|

| Gauchissement | Répartition inégale de la fonte | Utilisez plusieurs portes |

| augmentation des coûts | Conception de moule complexe | Optimiser l'emplacement des portes |

| Retards de production | Complexité du débogage | Simplifier la structure du moule |

Limites matérielles

Puis vinrent les matériaux : des plastiques épais ou thermosensibles qui semblaient délicats à manipuler. Imaginez cuire un gâteau dans un four trop chaud. C’est ce qui se passe lorsque ces matériaux se dégradent ou changent de couleur au niveau de l’entrée. Il devint alors nécessaire d’envisager d’autres types d’ entrées .

Risques liés à la concentration du stress

Au départ, j'appréciais les points d'injection ponctuels pour leur capacité à réduire les contraintes résiduelles. Mais des débits élevés pouvaient tordre les molécules, créant ainsi des contraintes locales. Mauvaise nouvelle pour les plastiques fragiles qui se fissurent au niveau de l'injection : une leçon à retenir.

- Perte de pression d'injection : La réduction du diamètre de l'orifice d'injection augmente la résistance à l'écoulement, entraînant une perte de pression d'injection importante. Il faut donc une machine plus puissante, ce qui représente un coût non négligeable.

- Structure complexe du moule : La fabrication de moules à injection ponctuelle nécessite souvent une double surface de séparation. Cela complexifie le processus, à l’image de pièces supplémentaires dans un puzzle déjà difficile. Cette complexité peut ralentir la production et engendrer des problèmes de mise au point.

- Sélectivité des matériaux : Tous les matériaux ne sont pas compatibles avec les buses à point d’injection. Les plastiques épais peuvent résister à l’écoulement, entraînant des défauts ou un remplissage incomplet.

Ces difficultés m'ont appris que les points de contrôle ne sont pas toujours la solution idéale. Il est essentiel d'examiner attentivement ces facteurs pour garantir la qualité sans coûts imprévus ni retards. Chaque projet a ses propres exigences ; il est donc primordial d'étudier la conception de votre produit avant de choisir des points de contrôle.

Les points d'injection provoquent des déformations dans les grandes pièces en plastique.Vrai

Une répartition inégale de la matière fondue à partir d'une seule porte entraîne une déformation.

Les plastiques à haute viscosité fonctionnent bien avec les vannes à pointeau.FAUX

Les plastiques à haute viscosité peuvent ne pas s'écouler efficacement, ce qui provoque des défauts.

Conclusion

Les points d'injection améliorent le moulage par injection grâce à une excellente apparence et un positionnement flexible, mais posent des défis tels que des structures de moule complexes, une perte de pression élevée et une sélectivité des matériaux.

-

Découvrez pourquoi l'esthétique est cruciale dans la conception des appareils électroniques grand public. ↩

-

Découvrez comment le positionnement stratégique des points d'entrée minimise la concentration des contraintes, améliorant ainsi la qualité des pièces. ↩

-

Découvrez comment des positions de porte adaptables améliorent la conception des moules pour les formes complexes. ↩

-

Comprendre comment un positionnement optimal des portes de production permet d'augmenter la vitesse de production et de réduire les coûts. ↩

-

Découvrez les outils de CAO qui permettent de trouver les meilleures positions d'injection pour la conception des moules. ↩

-

Découvrez les méthodes de simulation qui permettent d'affiner la conception des moules pour obtenir de meilleurs résultats. ↩

-

Découvrez la relation entre la pression d'injection et la consommation d'énergie. ↩

-

Comprendre comment se forment les concentrations de contraintes et leur impact sur les matériaux. ↩

-

Découvrez comment l'utilisation de plusieurs points d'accès peut améliorer le remplissage et réduire les déformations. ↩

-

Découvrez quels matériaux offrent les meilleures performances avec les systèmes d'injection à point de contrôle. ↩

-

Explorez différents types de portails pour trouver des alternatives adaptées à vos besoins en matière de matériaux et de design. ↩

-

Comprendre comment la concentration des contraintes affecte les plastiques fragiles et les stratégies pour minimiser les fissures. ↩