Vous êtes-vous déjà demandé comment certains fabricants parviennent à produire constamment des produits de haute qualité sans le moindre problème ?

Les revêtements pour moules d'injection améliorent la fabrication en renforçant la résistance à l'usure et à la corrosion, en optimisant le processus de moulage et en augmentant la dureté de la surface du moule. Ces avantages permettent de réduire les coûts de maintenance, d'améliorer l'efficacité de la production et d'obtenir des produits plastiques de meilleure qualité.

Si les avantages initiaux des revêtements pour moules d'injection sont évidents, il reste encore beaucoup à explorer quant à leur capacité à transformer les processus de fabrication. Approfondissez chaque avantage pour comprendre pleinement leur impact sur vos opérations.

Les revêtements pour moules d'injection améliorent la résistance à l'usure.Vrai

Les revêtements réduisent la friction et prolongent la durée de vie des moules, améliorant ainsi l'efficacité.

- 1. Comment les revêtements de moules d'injection améliorent-ils l'efficacité de la production ?

- 2. Quel rôle joue la résistance à la corrosion dans la longévité des moules ?

- 3. Les revêtements anti-moisissures peuvent-ils réduire les coûts de maintenance et les temps d'arrêt ?

- 4. Pourquoi les revêtements écologiques sont-ils importants dans le secteur manufacturier ?

- 5. Conclusion

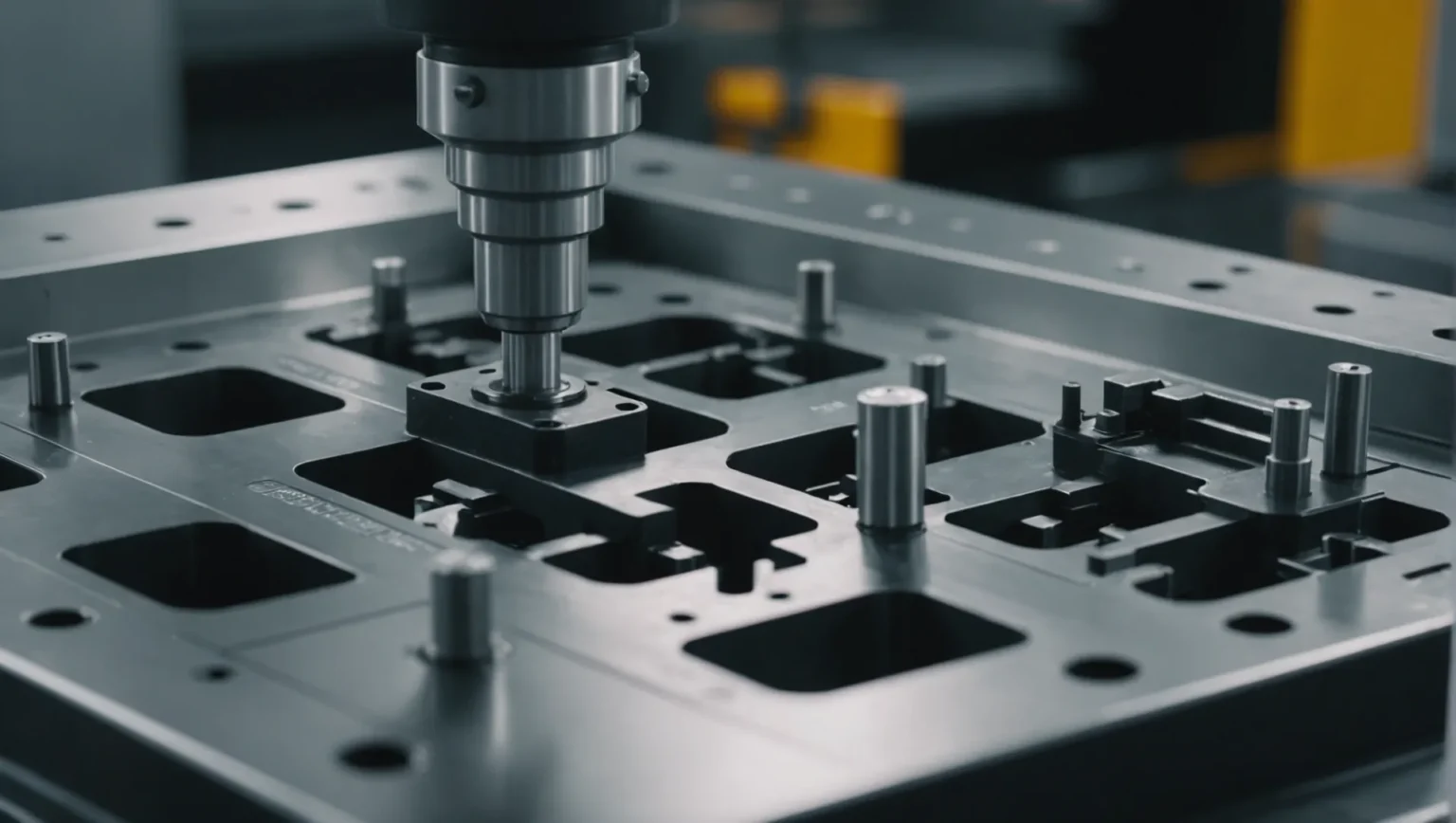

Comment les revêtements de moules d'injection améliorent-ils l'efficacité de la production ?

Dans le monde industriel en constante évolution, l'optimisation de l'efficacité est primordiale. Les revêtements pour moules d'injection constituent un atout stratégique dans ce domaine.

Les revêtements pour moules d'injection améliorent l'efficacité de la production en réduisant l'usure et la corrosion, en facilitant le démoulage et en optimisant le processus de moulage. Ces améliorations minimisent les temps d'arrêt, diminuent les coûts de maintenance et garantissent une qualité de produit constante, augmentant ainsi la productivité globale.

Résistance à l'usure améliorée

L'intégration de revêtements pour moules d'injection¹ améliore considérablement leur résistance à l'usure. Cette résistance est essentielle lors de l'utilisation de matériaux abrasifs tels que les plastiques renforcés de fibres de verre. En réduisant le frottement à l'intérieur de la cavité et du noyau du moule pendant l'injection, les revêtements prolongent sa durée de vie. Il en résulte une maintenance et des remplacements moins fréquents, une réduction des temps d'arrêt et une productivité accrue.

Résistance à la corrosion améliorée

Lors du moulage de matériaux contenant des éléments corrosifs tels que le chlore ou le fluor, la couche protectrice des revêtements empêche la détérioration du substrat du moule. Cette protection est particulièrement avantageuse en milieu humide ou lorsque les moules sont exposés à des agents corrosifs pendant une période prolongée. En préservant l'intégrité du moule, les revêtements garantissent une précision et une qualité de surface constantes.

Performances de démoulage améliorées

La surface lisse et les propriétés antiadhésives de certains revêtements facilitent le démoulage des produits en plastique. En réduisant la résistance et le frottement lors de cette étape, ces revêtements préviennent les défauts tels que les déchirures ou les déformations. Dans certains cas, ils permettent même de se passer totalement d'agents de démoulage, améliorant ainsi la productivité et réduisant les risques de contamination.

Procédé de moulage par injection optimisé

Les revêtements jouent un rôle essentiel dans l'optimisation du temps d'écoulement des matériaux, garantissant un remplissage complet de la cavité du moule. Cette optimisation réduit les défauts liés à un remplissage insuffisant et améliore la qualité de surface des produits finis. Par conséquent, la ligne de production enregistre moins de pièces défectueuses, ce qui augmente le rendement global.

Entretien et nettoyage faciles

Les moules revêtus présentent des surfaces lisses qui résistent à l'accumulation de poussière et d'huile. Cette caractéristique simplifie les procédures de nettoyage et allonge les intervalles entre les nettoyages. En réduisant le temps et les efforts de nettoyage, les fabricants peuvent maintenir une production continue sans interruption inutile.

Stabilité dimensionnelle et considérations environnementales

Les revêtements assurent la stabilité dimensionnelle des moules, garantissant ainsi la précision du moulage et de l'assemblage des produits. De plus, nombre de technologies de revêtement respectent les normes environnementales actuelles en minimisant la consommation d'énergie et en évitant l'utilisation de substances nocives, favorisant ainsi des pratiques de fabrication durables.

Les revêtements pour moules d'injection réduisent les coûts de maintenance.Vrai

Les revêtements améliorent la résistance à l'usure et à la corrosion, réduisant ainsi la maintenance.

Les revêtements augmentent la fréquence de remplacement des moules.FAUX

Les revêtements prolongent la durée de vie des moules, réduisant ainsi le besoin de les remplacer.

Quel rôle joue la résistance à la corrosion dans la longévité des moules ?

La résistance à la corrosion est essentielle à la longévité des moules utilisés dans la fabrication, les protégeant des dommages chimiques et prolongeant leur durée de vie.

La résistance à la corrosion empêche la dégradation chimique des moules, assurant ainsi une durabilité et une précision accrues. Cette protection réduit les besoins de maintenance et améliore l'efficacité opérationnelle.

Comprendre la résistance à la corrosion des moules

La corrosion est un problème majeur dans les environnements de production où les moules sont exposés à des produits chimiques agressifs et à des conditions extrêmes. La résistance à la corrosion désigne la capacité d'un matériau ou d'un revêtement à supporter ces conditions sans se dégrader. Dans le domaine du moulage par injection, des revêtements anticorrosion sont appliqués pour protéger les moules des substances corrosives présentes dans certains plastiques et dans l'environnement extérieur.

Comment la corrosion affecte la durée de vie des moisissures

Les agents corrosifs peuvent entraîner la détérioration des surfaces des moules, compromettant leur intégrité structurelle et leur précision. Cela réduit non seulement la durée de vie des moules, mais affecte également la qualité des produits moulés. Avec le temps, la corrosion peut provoquer des piqûres, de la rouille et d'autres types de dommages nécessitant des réparations ou des remplacements coûteux.

Avantages des revêtements anticorrosion

-

Préservation de la précision des moules : Les revêtements contribuent à maintenir les dimensions et la qualité de surface des moules en prévenant les réactions chimiques responsables de la corrosion. Ceci est essentiel pour les industries exigeant une grande précision et un état de surface impeccable.

-

Réduction des coûts de maintenance : En protégeant les moules de la corrosion, ces revêtements minimisent la fréquence des contrôles et des réparations. Cela réduit considérablement les temps d’arrêt et les coûts d’exploitation.

-

Durabilité accrue : Les moules traités avec des revêtements anticorrosion peuvent résister à des environnements agressifs pendant de plus longues périodes, ce qui augmente leur durée de vie et assure un meilleur retour sur investissement.

Applications du monde réel

Dans des secteurs comme l'automobile et l'électronique, où les composants en plastique doivent répondre à des normes strictes, le maintien de l'intégrité des moules est essentiel. Une durabilité accrue des moules² garantit une qualité constante en production de masse.

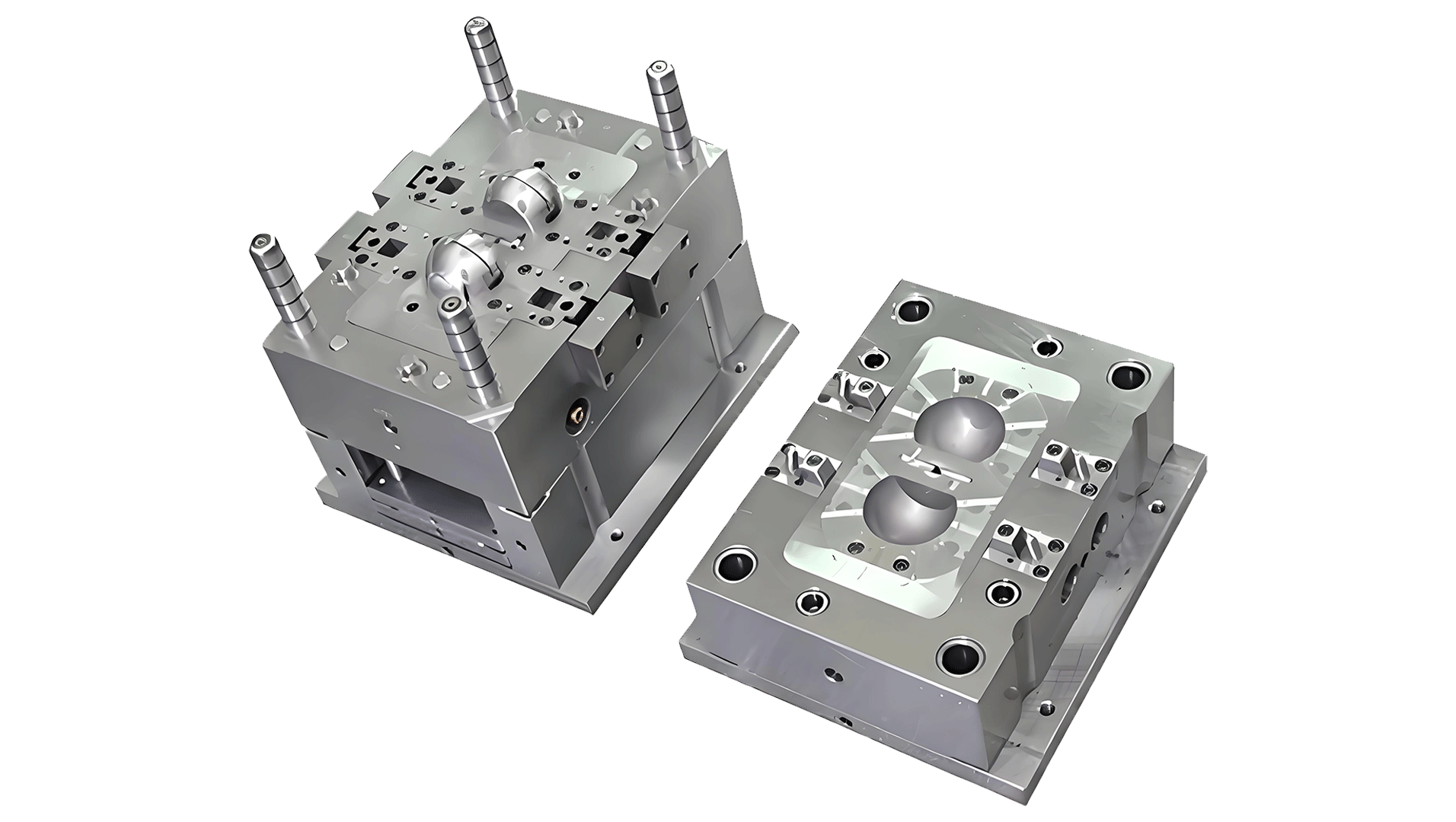

Matériaux de revêtement et leur efficacité

Différents revêtements offrent divers niveaux de protection. Parmi les matériaux couramment utilisés figurent les nitrures, les carbures et certains polymères reconnus pour leurs propriétés protectrices robustes. Le choix du revêtement approprié dépend des contraintes environnementales spécifiques auxquelles la moisissure sera confrontée.

Choisir le bon revêtement

Le choix d'un revêtement adapté nécessite de comprendre les produits chimiques spécifiques impliqués dans le processus de moulage. Par exemple, les moules utilisés avec du PVC ou d'autres plastiques chlorés bénéficient grandement de revêtements spéciaux résistant à ces agents agressifs.

En investissant dans des revêtements résistants à la corrosion, les fabricants peuvent garantir l'efficacité et la durabilité de leurs moules, ce qui conduit à des processus de production plus fiables.

La résistance à la corrosion prolonge la durée de vie du moule.Vrai

La résistance à la corrosion prévient les dommages chimiques, prolongeant ainsi la durée de vie des moules.

Les moules sans revêtement nécessitent moins d'entretien.FAUX

Les moules non revêtus sont plus sujets à la corrosion et nécessitent des réparations fréquentes.

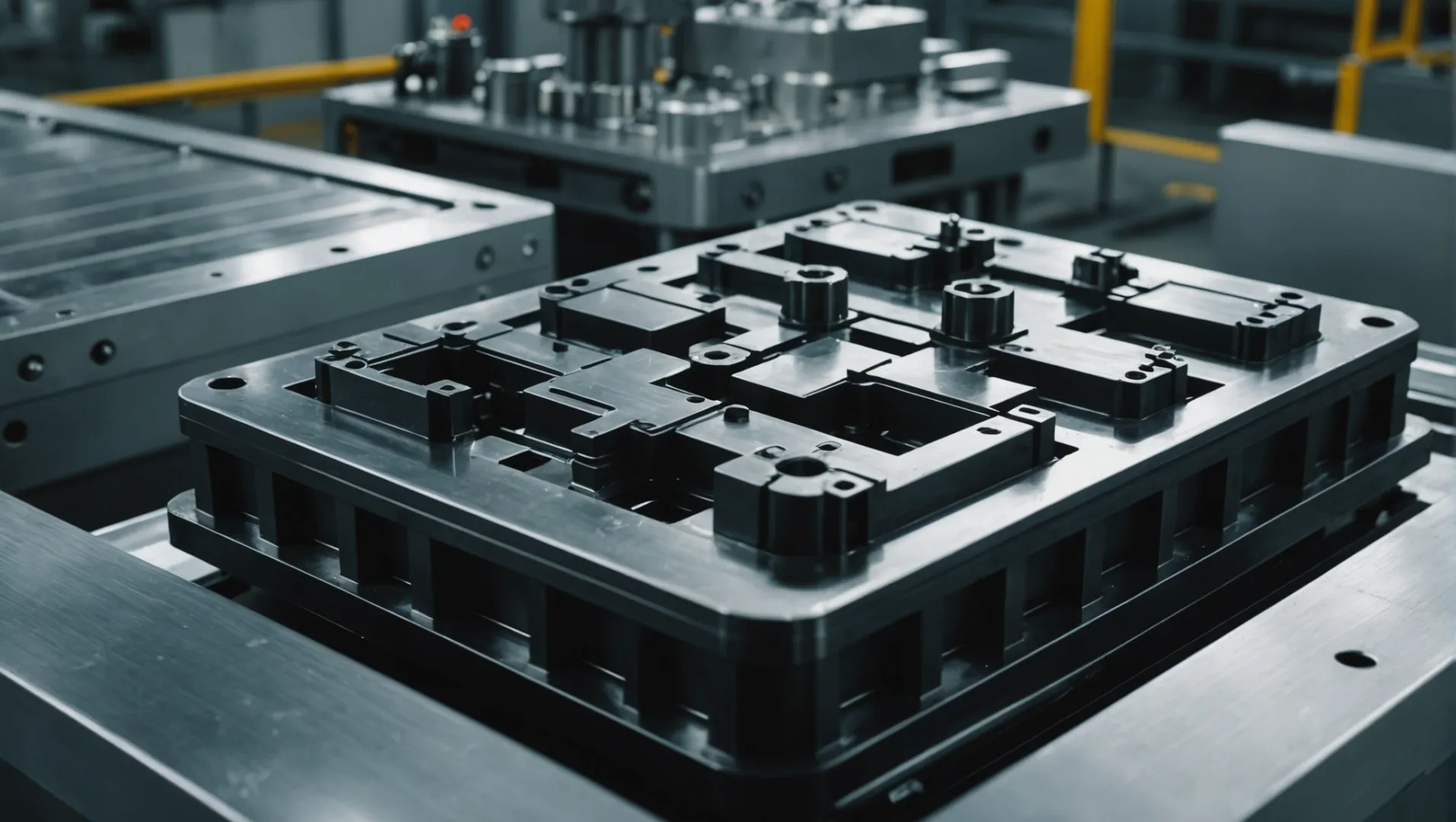

Les revêtements anti-moisissures peuvent-ils réduire les coûts de maintenance et les temps d'arrêt ?

Les revêtements pour moules promettent non seulement de prolonger la durée de vie des moules, mais aussi de réduire considérablement les coûts de maintenance et les temps d'arrêt.

Les revêtements de moules minimisent l'usure et la corrosion, améliorant la durabilité et réduisant la fréquence des opérations de maintenance. En facilitant le démoulage et en augmentant la dureté de surface, ils diminuent les coûts d'arrêt de production, offrant ainsi aux fabricants une solution économique pour garantir l'efficacité de leurs opérations.

Comprendre les avantages de la résistance à l'usure

Le principal avantage des revêtements de moules réside dans leur meilleure résistance à l'usure³ . Lors du moulage par injection, le frottement constant entre le plastique et les composants du moule peut engendrer une usure importante. L'application de revêtements spécifiques permet aux fabricants de limiter efficacement cette usure et d'allonger ainsi la durée de vie des moules. Par exemple, pour les matériaux à forte usure comme la fibre de verre, les revêtements protègent le moule contre une défaillance prématurée.

Cette durée de vie prolongée est directement liée à la réduction des besoins de maintenance. Une maintenance moins fréquente signifie moins de temps d'arrêt, ce qui permet des cycles de production plus continus et minimise les interruptions susceptibles d'affecter les chaînes d'approvisionnement.

Résistance à la corrosion pour une durée de vie prolongée

Dans les environnements où des matériaux corrosifs sont utilisés ou lorsque les moules sont exposés à l'humidité, la corrosion peut constituer un problème majeur. Les revêtements de moules améliorent la résistance à la corrosion⁴ , empêchant ainsi les substances corrosives d'altérer l'intégrité du moule. Ceci permet non seulement de préserver la précision et la qualité de surface du moule, mais aussi d'éviter des réparations ou des remplacements coûteux.

Efficacité du démoulage

Le démoulage est une étape cruciale du processus de moulage par injection. Les revêtements améliorent le démoulage en réduisant la résistance et le frottement. Cette efficacité minimise les défauts tels que les déchirures ou les déformations, qui peuvent survenir si la pièce adhère au moule. Certains revêtements avancés permettent même de se passer totalement d'agents de démoulage, ce qui engendre des économies supplémentaires et réduit les risques de contamination.

Dureté de surface et son rôle dans la maintenance

L'augmentation de la dureté superficielle des moules par revêtement leur permet de résister à des pressions et des impacts plus élevés sans s'endommager. Cette robustesse garantit une durée de vie optimale des moules et réduit ainsi la fréquence de maintenance. Pour les produits exigeant une haute précision, le maintien de l'intégrité de la surface des moules est essentiel pour assurer une précision dimensionnelle constante.

Analyse coûts-avantages

Une analyse coûts-avantages approfondie révèle souvent que, malgré un investissement initial potentiellement important dans les revêtements de moules, les économies à long terme sur la maintenance et les temps d'arrêt sont considérables. En investissant dans ces revêtements, les fabricants améliorent non seulement leurs capacités de production, mais garantissent également un fonctionnement plus fiable, capable de répondre efficacement aux exigences du marché.

Les revêtements anti-moisissures réduisent la fréquence d'entretien des moules.Vrai

Les revêtements améliorent la résistance à l'usure et à la corrosion, réduisant ainsi les besoins d'entretien.

Les revêtements de moules augmentent les temps d'arrêt de production.FAUX

Ils réduisent les temps d'arrêt en améliorant l'efficacité et la durabilité du démoulage.

Pourquoi les revêtements écologiques sont-ils importants dans le secteur manufacturier ?

Dans le paysage industriel actuel, le développement durable n'est pas qu'un simple slogan, c'est une nécessité. Mais pourquoi les revêtements écologiques deviennent-ils si importants dans ce secteur ?

Les revêtements écologiques réduisent les émissions nocives, minimisent les déchets et améliorent l'efficacité énergétique des procédés de fabrication. Ils aident les entreprises à respecter les normes réglementaires et à séduire les consommateurs soucieux de l'environnement, contribuant ainsi à améliorer leur image de marque et leur durabilité.

Le rôle des revêtements durables dans la réduction des émissions

L'une des principales raisons pour lesquelles les revêtements écologiques sont essentiels est leur capacité à réduire considérablement les émissions nocives. Les revêtements traditionnels contiennent souvent des composés organiques volatils (COV) qui peuvent contribuer à la pollution de l'air et présenter des risques pour la santé. Les revêtements écologiques sont conçus pour minimiser, voire éliminer, ces composés, ce qui permet d'obtenir un air plus pur et des environnements de travail plus sûrs.

Par exemple, les revêtements à base d'eau offrent une alternative viable en utilisant l'eau comme solvant au lieu de produits chimiques organiques, réduisant ainsi considérablement les émissions de COV.

Réduire les déchets grâce à une application efficace

Les revêtements écologiques sont conçus pour une efficacité optimale, nécessitant souvent moins de couches pour obtenir les propriétés souhaitées, comme la résistance à l'usure ou la protection contre la corrosion. Cette réduction de la consommation de matériaux permet non seulement de limiter les déchets, mais aussi de préserver les ressources, contribuant ainsi à un cycle de production plus durable.

L’intégration de technologies telles que les nanorevêtements⁵ permet aux fabricants d’améliorer la durabilité tout en minimisant la quantité de matériaux utilisés. Cette efficacité se traduit par une réduction de la fréquence des réapplications, limitant ainsi les déchets.

Améliorer l'efficacité énergétique

La production et l'application des revêtements traditionnels peuvent être énergivores. Les alternatives écologiques nécessitent souvent des températures et des temps de polymérisation plus bas, ce qui permet aux fabricants de réduire leur consommation d'énergie. Cela diminue non seulement les coûts d'exploitation, mais s'inscrit également dans les efforts mondiaux de réduction de l'empreinte carbone.

Respect des normes réglementaires

Face au durcissement des réglementations environnementales à travers le monde, l'adoption de revêtements durables devient essentielle pour se conformer à la loi. Le non-respect de ces réglementations peut entraîner de lourdes amendes et nuire à la réputation d'une entreprise. En utilisant des revêtements écologiques, les entreprises peuvent anticiper les évolutions réglementaires et éviter d'éventuels problèmes juridiques.

S’aligner sur les attentes des consommateurs

Les consommateurs modernes sont de plus en plus sensibles à l'impact environnemental des produits qu'ils achètent. Ils privilégient les marques qui s'engagent en faveur du développement durable. En investissant dans des revêtements écologiques, les entreprises peuvent valoriser leur image de marque et séduire ce segment de marché en pleine expansion.

En conclusion, le passage à des revêtements respectueux de l'environnement est plus qu'une simple tendance ; c'est une décision stratégique qui profite à l'environnement, améliore l'efficacité de la production et renforce la position de l'entreprise sur le marché.

Les revêtements écologiques réduisent les émissions de COV lors de la fabrication.Vrai

Les revêtements écologiques utilisent moins de solvants nocifs, réduisant ainsi les émissions de COV.

Les revêtements traditionnels nécessitent moins de couches que les revêtements écologiques.FAUX

Les revêtements écologiques nécessitent souvent moins de couches grâce à leur efficacité.

Conclusion

Les revêtements pour moules d'injection sont révolutionnaires : ils offrent durabilité, efficacité et économies. Adoptez ces technologies pour optimiser votre production et réduire votre impact environnemental.

-

Découvrez tous les avantages des revêtements de moules sur l'efficacité de la production : pour les pièces complexes nécessitant une protection contre l'usure et la corrosion, le placage nickel-cobalt NiHard permet de s'affranchir du coût d'une anode (nécessaire pour les revêtements durs…) ↩

-

Découvrez comment une durabilité accrue des moules influe sur la qualité et l'efficacité de la production : les facteurs qui affectent la durabilité des moules en plastique comprennent l'environnement, les matériaux, la maintenance, les conditions de moulage et la conception de la structure. Injection… ↩

-

Découvrez comment les revêtements résistants à l'usure prolongent efficacement la durée de vie des moules : excellente lubrification, haute résistance à l'usure et à la corrosion, résistance à la chaleur supérieure aux revêtements à base de PTFE, dépôt uniforme, décapage facile… ↩

-

Découvrez les avantages protecteurs contre la corrosion des revêtements pour moules : excellente lubrification, haute résistance à l’usure et à la corrosion, résistance à la chaleur supérieure aux revêtements à base de PTFE, dépôt uniforme, décapage facile… ↩

-

Les nanorevêtements améliorent la durabilité tout en minimisant l'utilisation de matériaux, réduisant ainsi les déchets. Des nanorevêtements ont été développés avec des propriétés antibactériennes, anticorrosion, résistantes à l'abrasion et aux intempéries. ↩