Avez-vous déjà réfléchi à la manière de transformer vos conceptions de produits en résultats performants et de haute qualité ? J’ai découvert que l’analyse de la fluidité des moules était une véritable mine d’or dans le monde de la fabrication. Cet outil est d’une aide précieuse pour créer d’excellents produits.

L'analyse du flux de matière dans les moules améliore la conception des moules et la qualité des produits en simulant le processus de moulage par injection, offrant ainsi des informations précieuses sur l'écoulement du plastique, son refroidissement et sa déformation. Elle accroît considérablement l'efficacité de la production.

J'ai exploré cette technologie en profondeur et constaté que l'analyse du flux de matière est un outil très influent pour la conception de produits. Elle simule le processus de moulage par injection, fournissant ainsi des informations cruciales sur la façon dont le plastique s'écoule, refroidit et se déforme. Les concepteurs affinent les moules avant la production. Je me souviens de mon premier projet utilisant cette analyse : j'ai été impressionné de voir que quelques ajustements suffisaient à réduire les défauts et à améliorer considérablement la qualité du produit. Comprendre ces avantages permet de prendre des décisions de conception éclairées, que l'on soit un concepteur chevronné ou débutant.

L'analyse du flux de moulage améliore la qualité des produits lors de la fabrication.Vrai

Cette affirmation est vraie car l'analyse du flux de moulage permet d'identifier les problèmes précocement, ce qui conduit à des produits de meilleure qualité.

L'analyse du flux de moulage n'est pas utile pour optimiser la conception du moule.FAUX

Cette affirmation est fausse ; l’analyse du flux de moulage est essentielle pour optimiser la conception et l’efficacité des moules.

- 1. Qu’est-ce que l’analyse de l’écoulement des moules et comment fonctionne-t-elle ?

- 2. Comment l'analyse du flux de moule peut-elle améliorer la qualité des produits ?

- 3. Comment l'analyse du flux de moulage peut-elle contribuer à réduire les coûts de fabrication ?

- 4. Comment l'analyse du flux de moulage peut-elle transformer la conception pour différents matériaux ?

- 5. Conclusion

Qu’est-ce que l’analyse de l’écoulement des moules et comment fonctionne-t-elle ?

Vous êtes-vous déjà demandé comment les usines obtiennent ce brillant parfait sur les produits en plastique ? Je vais vous parler de l’analyse du flux de moulage. Ce processus est essentiel en moulage par injection.

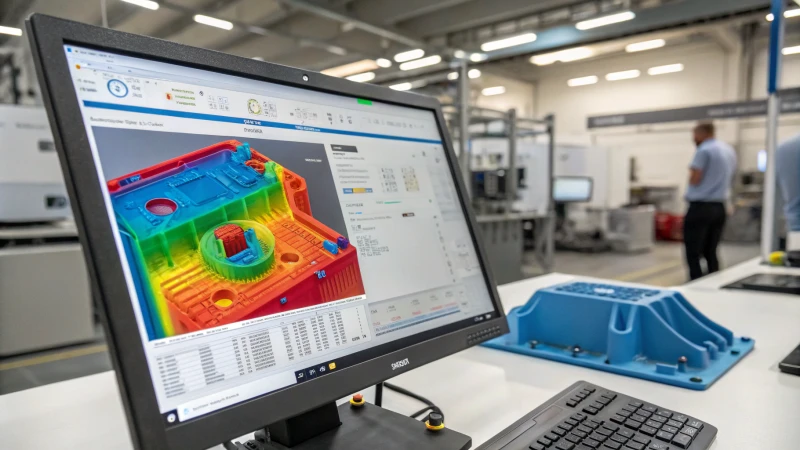

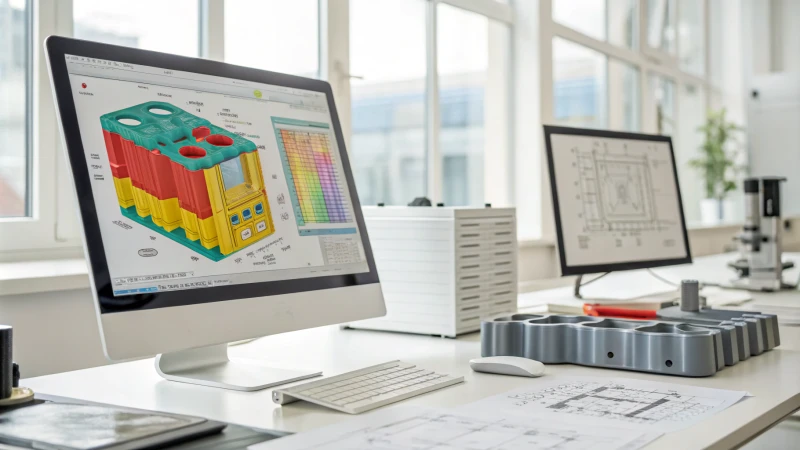

L'analyse du flux de matière est un outil de simulation utilisé en moulage par injection pour optimiser la conception des moules. Elle prédit le flux de matière plastique afin de réduire les défauts, d'améliorer la qualité des produits et d'accroître l'efficacité de la production en analysant le remplissage, le compactage, le refroidissement et le gauchissement.

Comprendre l'analyse du flux de moisissure

L'analyse du flux de matière est devenue une technologie incontournable dans le moulage par injection plastique. Je me souviens de ma première utilisation lors d'un projet confronté à des problèmes de production récurrents. C'était comme découvrir un pouvoir secret qui nous permettait de simuler l'injection avant même de toucher aux moules. Cette technologie permet aux ingénieurs et aux concepteurs d'anticiper les problèmes potentiels, d'optimiser les conceptions et d'améliorer la qualité des produits avant le lancement de la production.

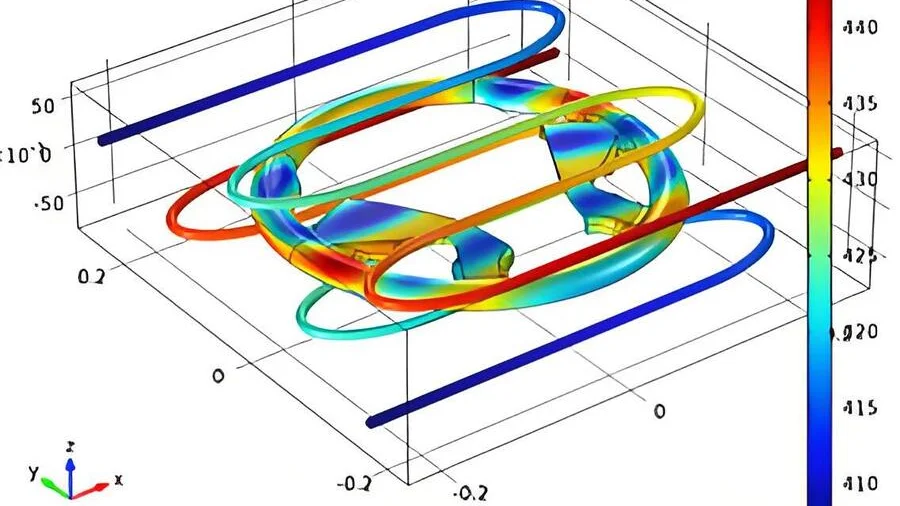

L'analyse des écoulements de moules s'appuie sur les principes de la dynamique des fluides numérique (CFD) pour modéliser le mouvement du plastique fondu dans la cavité d'un moule. En étudiant différentes étapes comme le remplissage, le compactage, le refroidissement et le gauchissement, je prévois le comportement du plastique dans diverses conditions. C'est comme avoir une boule de cristal pour entrevoir l'avenir de chaque produit que nous concevons.

Principes de base de l'analyse de l'écoulement des moules

Simulation numérique

La simulation numérique est au cœur de l'analyse des écoulements de moules. Grâce à des modèles mathématiques complexes, je reproduis le comportement d'un type de fluide particulier. En simplifiant :

- Équations clés:

- Équation de continuité : Maintient la masse constante pendant l'écoulement.

- Équation de Navier-Stokes : Explique la quantité de mouvement.

- Équation de conservation de l'énergie : Modélise les variations de température dans le bain de fusion.

La résolution de ces équations me permet de simuler l'écoulement du matériau fondu dans des moules aux formes complexes. Par exemple, dans un projet au design élaboré, la simulation a révélé des zones susceptibles d'emprisonner de l'air, ce qui nous a permis d'éviter des défauts.

Contenu de l'analyse principale

Analyse de remplissage

L'analyse du remplissage est essentielle pour comprendre dans quelle mesure le plastique remplit bien le moule. Cette étape permet de déterminer :

- Progression du front d'écoulement : À quelle vitesse et de manière uniforme le fluide fondu s'écoule-t-il ?

- Prédiction des défauts : Des problèmes tels que des plans courts ou des flashs sont-ils prévus avant la production ?

| Type de défaut | Description |

|---|---|

| Plans courts | La fonte ne parvient pas à remplir toute la cavité |

| Éclair | Le liquide en fusion déborde de la cavité |

J'ai récemment utilisé l'analyse de remplissage pour déterminer l'emplacement optimal des points d'injection d'une pièce à paroi mince. Sans cela, nous aurions probablement rencontré des problèmes d'écoulement irrégulier et des retards dus aux variations de remplissage.

Analyse de l'emballage

Après le remplissage, l'analyse du conditionnement commence. Elle évalue :

- Répartition de la pression : La pression est-elle suffisante pendant le refroidissement et le retrait ?

- Variations de densité : Comment les différences de densité affectent-elles la qualité ?

Un bon emballage réduit les marques de retrait et les déformations. Je me souviens d'une fois où un manque de pression avait entraîné des surfaces concaves. Ce fut une leçon précieuse !

Optimisation de la conception des moules et de la qualité des produits

L'analyse du flux de moulage permet non seulement de déceler les problèmes potentiels, mais aussi d'optimiser la conception. Ajuster l'emplacement des points d'injection et la conception des canaux d'alimentation en fonction des résultats de l'analyse peut réduire considérablement les coûts et les délais de développement.

Cette technologie améliore considérablement la qualité des produits en détectant les défauts précocement. Elle optimise les paramètres de processus, tels que la vitesse d'injection et les temps de refroidissement, pour une efficacité et une régularité accrues. Par exemple, l'optimisation du système de refroidissement permet souvent d'éviter la déformation des pièces sensibles. Ceci est crucial dans les secteurs de l'automobile et de l'électronique.

Résumé des avantages

L'utilisation de l'analyse d'écoulement de moule dans les processus de conception offre de nombreux avantages :

- Conception optimisée des moules : moins d’essais et d’erreurs dans le développement des moules.

- Amélioration de la qualité des produits : Prédiction précoce des défauts dès la conception.

- Paramètres de processus efficaces : Meilleure efficacité et constance de la production.

D'après mon expérience, l'analyse de l'écoulement du moule permet de gagner du temps et d'améliorer la qualité des produits finis. C'est un outil indispensable dans la fabrication moderne que tout concepteur devrait utiliser.

L'analyse du flux de moulage permet de prédire les défauts avant le début de la production.Vrai

En simulant le processus d'injection, Mold Flow Analysis permet d'identifier les défauts potentiels, tels que les injections incomplètes, dès la phase de conception, améliorant ainsi la qualité du produit.

L'analyse du flux de moulage utilise uniquement les principes de base de la mécanique des fluides.FAUX

Mold Flow Analysis utilise une dynamique des fluides numérique avancée et des modèles mathématiques complexes, et non pas seulement les principes de base de la mécanique des fluides, pour des simulations précises.

Comment l'analyse du flux de moule peut-elle améliorer la qualité des produits ?

Vous est-il déjà arrivé de constater des défauts dans vos produits, même après de longues heures de conception ? Je comprends parfaitement ce sentiment. L’analyse du flux de matière joue un rôle crucial. Elle améliore considérablement la qualité des produits moulés par injection. Elle permet d’identifier les problèmes avant qu’ils ne surviennent.

L'analyse du flux de moulage améliore la qualité du produit en prédisant les défauts de moulage par injection, en optimisant la conception, en assurant un refroidissement uniforme et en améliorant la précision dimensionnelle, ce qui permet en fin de compte de réduire les coûts de production et d'accroître la différenciation du produit.

Comprendre l'analyse du flux de moisissure

L'analyse de l'écoulement du matériau dans le moule est essentielle pour tous les acteurs du moulage par injection. Cette technologie performante simule le processus d'injection, fournissant des informations précieuses sur le comportement des matériaux dans diverses conditions. Grâce à la simulation numérique basée sur la dynamique des fluides numérique (CFD), elle aide les fabricants à anticiper les problèmes potentiels avant même qu'ils ne surviennent.

Composantes clés de l'analyse de l'écoulement du moule

-

Analyse du remplissage :

Cette étape examine la manière dont le plastique remplit la cavité du moule. L’analyse du remplissage évalue la façon dont le plastique fondu remplit la cavité et permet d’identifier les défauts tels que les injections incomplètes et les bavures. Par exemple, l’optimisation de l’emplacement des points d’injection assure un flux de matière fondue uniforme, minimisant ainsi la cavitation. -

L'analyse de la pression de remplissage

est cruciale à cette étape. Lors du remplissage, il est essentiel de maintenir une pression adéquate. Une pression insuffisante peut entraîner des surfaces concaves, tandis qu'une pression excessive peut causer des problèmes de démoulage. La prédiction de la distribution de la pression grâce à l'analyse de l'écoulement dans le moule est essentielle pour l'assurance qualité. -

Analyse du refroidissement

: Un refroidissement efficace est essentiel au processus de moulage par injection. L’analyse du flux de matière dans le moule calcule la distribution de température, contribuant ainsi à optimiser la conception du système de refroidissement. Un bon système de refroidissement raccourcit le cycle et prévient les déformations . J’ai travaillé sur une pièce thermosensible et l’optimisation du refroidissement était primordiale. -

Analyse du gauchissement :

Le gauchissement peut compromettre la qualité d'une pièce, même parfaite. Il affecte considérablement la qualité des pièces moulées ; l'analyse des processus de remplissage, de maintien et de refroidissement permet d'anticiper les problèmes de gauchissement. Ceci est crucial pour les pièces de précision utilisées dans l'automobile et l'électronique.

Avantages de l'analyse de l'écoulement du moule pour la qualité des produits

| Avantage | Description |

|---|---|

| Optimiser la conception des moules | Permet aux concepteurs d'ajuster les paramètres avant la fabrication, réduisant ainsi les coûts liés aux essais et erreurs. |

| Prédire les défauts précocement | Identifie les problèmes potentiels tels que les marques de retrait et les déformations, permettant ainsi des solutions préventives. |

| Améliorer l'efficacité | Améliore la stabilité du processus de moulage par injection en ajustant avec précision des paramètres tels que la vitesse et la pression. |

| Améliorer la précision dimensionnelle | Garantit que les produits répondent aux spécifications esthétiques et fonctionnelles grâce à une analyse approfondie. |

D'après mon expérience, l'utilisation de l'analyse du flux de moulage améliore considérablement la qualité des produits ; elle accroît réellement la compétitivité sur le marché et la satisfaction client en optimisant les processus avant le début de la production.

L'analyse du flux de moulage permet de prédire les défauts potentiels avant la production.Vrai

En simulant le processus de moulage par injection, les fabricants peuvent identifier rapidement des problèmes tels que le gauchissement et le retrait, ce qui permet d'apporter des corrections en temps opportun.

L'analyse du refroidissement est inutile dans l'analyse du flux de moule.FAUX

L'analyse du refroidissement est essentielle pour optimiser la répartition de la température, prévenir les déformations et garantir la qualité du produit lors du processus de moulage par injection.

Comment l'analyse du flux de moulage peut-elle contribuer à réduire les coûts de fabrication ?

Avez-vous déjà eu des dépenses imprévues en production ? Moi, oui ! Cette expérience m’a donné très envie d’en apprendre davantage sur l’analyse du flux de matière. C’est essentiel pour réduire les coûts du moulage par injection. Explorons ensemble ce sujet passionnant !

L'analyse du flux de moulage réduit les coûts de fabrication en prédisant les défauts, en optimisant la conception du moule et en améliorant les temps de cycle, garantissant ainsi une qualité de produit élevée tout au long du processus de moulage par injection.

Comprendre l'analyse du flux de moisissure

L'analyse du comportement du plastique dans le moule est essentielle pour optimiser le processus de moulage par injection et contribue directement à la réduction des coûts. Elle simule ce comportement pendant la phase de moulage, permettant ainsi aux concepteurs d'anticiper les problèmes potentiels.

En exploitant des techniques de calcul comme la dynamique des fluides numérique (CFD) , elle permet de mieux comprendre l'écoulement, la pression et le refroidissement, améliorant ainsi l'efficacité. Cette capacité de prédiction peut réduire considérablement le besoin d'ajustements coûteux en cours de production.

Principaux avantages de l'analyse de l'écoulement du moule

- Conception optimisée du moule

L'analyse du flux de moulage permet d'affiner la conception des moules avant le début de la fabrication proprement dite.- Réduction du nombre d'essais cliniques : Moins d'essais cliniques permettent de réduire les coûts et le stress.

- Optimisation des points d'injection : En ajustant la position et la taille des points d'injection, les fabricants peuvent garantir un remplissage optimal et minimiser les défauts.

| Avantage | Description |

|---|---|

| Réduction des coûts de développement | Moins d'itérations sur les moules permettent de réaliser des économies. |

| Remplissage amélioré | L'amélioration du flux de fusion réduit les injections incomplètes et les bavures. |

- Qualité du produit améliorée

Le logiciel peut prédire divers défauts susceptibles de survenir lors du processus d'injection, tels que des injections incomplètes et des déformations.- Assurance qualité : Anticiper les problèmes améliore la qualité du produit et la précision dimensionnelle.

| Type de défaut | Impact sur le coût |

|---|---|

| Plans courts | Augmente les coûts de rebut et de retouche. |

| Warpage | Entraîne des taux de rejet de produits. |

- Paramètres de processus efficaces

L'analyse du flux de moulage permet de déterminer les paramètres optimaux tels que la vitesse d'injection et le temps de refroidissement, améliorant ainsi l'efficacité globale de la production.- Réduction du temps de cycle : Des cycles plus rapides permettent d’accroître la production sans compromettre la qualité.

| Paramètre | Incidence sur le coût |

|---|---|

| Vitesse d'injection | Des vitesses plus élevées peuvent réduire le temps de cycle. |

| Temps de refroidissement | Des temps de refroidissement plus courts améliorent le débit. |

Conclusion

L'analyse du flux de matière joue un rôle crucial dans la réduction des coûts grâce à l'optimisation de la conception des moules, l'amélioration de la qualité des produits et l'accroissement de l'efficacité de la production. Cet outil performant permet aux fabricants de réaliser d'importantes économies tout en maintenant des normes de qualité élevées. Pour approfondir le sujet, des ressources sur l'optimisation de la conception des moules² et les stratégies de prévention des défauts³ offrent des perspectives supplémentaires sur les bonnes pratiques dans ce domaine.

L'analyse du flux de moulage réduit le besoin d'ajustements coûteux.Vrai

En prévoyant les problèmes avant la production, l'analyse du flux de moule minimise les modifications coûteuses pendant le processus de fabrication, ce qui permet de réaliser des économies.

L'analyse du flux de moulage garantit des produits sans défaut.FAUX

Bien que cela améliore la qualité et réduise les défauts, cela ne peut garantir que tous les produits seront exempts de défauts en raison d'autres variables liées à la production.

Comment l'analyse du flux de moulage peut-elle transformer la conception pour différents matériaux ?

Vous êtes-vous déjà demandé pourquoi certaines conceptions fonctionnent parfaitement en production ? L’analyse du flux de moulage y contribue probablement beaucoup. Cette technique joue un rôle clé dans l’amélioration des conceptions. Différents matériaux utilisés en moulage par injection en bénéficient. L’analyse du flux de moulage est véritablement essentielle.

L'analyse du flux de moulage améliore la conception en simulant les processus d'injection afin de prédire les défauts et d'optimiser des paramètres tels que le remplissage et le refroidissement, améliorant ainsi l'efficacité et la qualité du produit pour différents matériaux.

Comprendre l'analyse du flux de moisissure

L'analyse du flux de moulage représente une avancée majeure dans le moulage par injection. J'en ai entendu parler pour la première fois lors d'un projet dans mon précédent emploi. Nous rencontrions des problèmes de défauts sur les pièces en plastique. Un mentor m'a alors suggéré d'utiliser l'analyse du flux de moulage. Cette expérience a été très instructive.

L'analyse du flux de matière est comparable à une boule de cristal pour le moulage par injection. Les concepteurs l'utilisent pour visualiser le remplissage d'un moule par le plastique liquide. Ils ont recours à des simulations complexes basées sur la dynamique des fluides et les transferts thermiques. Ce système modélise le comportement du plastique, un matériau que nous utilisons quotidiennement.

Lorsque j'ai vu les simulations, j'étais stupéfait. Modifier la pression, la vitesse ou la température pouvait radicalement changer les résultats. C'était comme avoir un super-pouvoir. Nous pouvions repérer les problèmes très tôt, avant qu'ils ne deviennent des problèmes coûteux.

Comment cela optimise-t-il la conception ?

- Analyse du remplissage : L’

analyse du remplissage est cruciale. Elle permet d’évaluer la qualité du remplissage du moule par le plastique. En simulant la progression du front d’écoulement, il est possible d’anticiper les problèmes potentiels, tels que les injections incomplètes ou les débordements.

| Problème | Description | Solution |

|---|---|---|

| Plans courts | La fonte ne parvient pas à remplir la cavité | Optimiser l'emplacement de la porte |

| Débordement | Le liquide en fusion déborde de la cavité | Régler le débit d'injection |

Je me souviens d'avoir eu des problèmes de remplissage lors d'un projet. En ajustant l'emplacement de la buse d'injection en fonction de notre analyse de remplissage, les taux de remplissage se sont nettement améliorés.

-

du garnissage

est essentielle. La pression doit rester stable pour compenser les variations de volume lors du refroidissement. Les prévisions de pression permettent de définir les pressions de maintien appropriées.- Une pression de maintien insuffisante peut entraîner des surfaces concaves, tandis qu'une pression excessive peut causer des difficultés de démoulage.

-

Analyse du refroidissement :

Le refroidissement est le point de rencontre entre conception et efficacité. L’amélioration du processus de refroidissement peut réduire considérablement les temps de cycle. L’analyse du refroidissement calcule les distributions de température et contribue à la conception d’un système de refroidissement performant.- En analysant la disposition des tuyaux de refroidissement, les concepteurs peuvent garantir un refroidissement uniforme sur toutes les zones, évitant ainsi toute déformation.

-

Analyse du gauchissement :

Le gauchissement peut nuire à la précision dimensionnelle. L’analyse du gauchissement prend en compte le retrait et les contraintes pour prédire les variations.

| Type de matériau | Sensibilité au gauchissement | Solutions |

|---|---|---|

| Pièces de haute précision | Haut | Ajuster les paramètres de moulage |

| Pièces à parois minces | Modéré | Optimiser la conception du portail |

Avantages de l'utilisation de l'analyse de l'écoulement du moule

- Optimisation de la conception : Avant de fabriquer les moules, j'optimise la conception des systèmes d'injection, de distribution et de refroidissement, ce qui réduit considérablement le nombre d'essais et les coûts.

- Amélioration de la qualité : La prédiction des défauts me permet d'apporter des ajustements pour améliorer la qualité et la précision.

- Optimisation des paramètres de processus : Favorise la recherche du juste équilibre entre pression, vitesse et temps de refroidissement pour des opérations améliorées.

En résumé, l'analyse du flux de matière n'est pas qu'un simple outil ; c'est un atout précieux qui joue un rôle important dans la conception des pièces moulées par injection. Mon expérience m'a montré qu'elle apporte des informations complémentaires aux simulations, permettant d'améliorer la qualité et l'efficacité de la production.

L'analyse du flux de moulage permet de prédire efficacement les défauts d'injection.Vrai

Il simule le processus d'injection pour identifier les problèmes potentiels tels que les injections incomplètes ou les bavures, permettant ainsi d'apporter des ajustements opportuns à la conception.

L'analyse du refroidissement dans Mold Flow permet de réduire les temps de cycle.Vrai

En optimisant la disposition des systèmes de refroidissement, on assure un refroidissement uniforme, ce qui améliore l'efficacité et minimise les déformations pendant la production.

Conclusion

L'analyse Mold Flow Analysis optimise le moulage par injection en prédisant les défauts, en améliorant la qualité du produit et en optimisant l'efficacité de la production grâce à des simulations avancées.

-

Découvrez comment l'analyse du flux de moule peut réduire considérablement les défauts de production et améliorer les normes de qualité. ↩

-

Découvrez en détail les avantages de l'analyse du flux de moule pour améliorer l'efficacité de la production et réduire les coûts des processus de fabrication. ↩

-

Découvrez des stratégies pratiques et des études de cas sur la mise en œuvre de l'analyse du flux de moule pour une meilleure rentabilité dans le moulage par injection. ↩