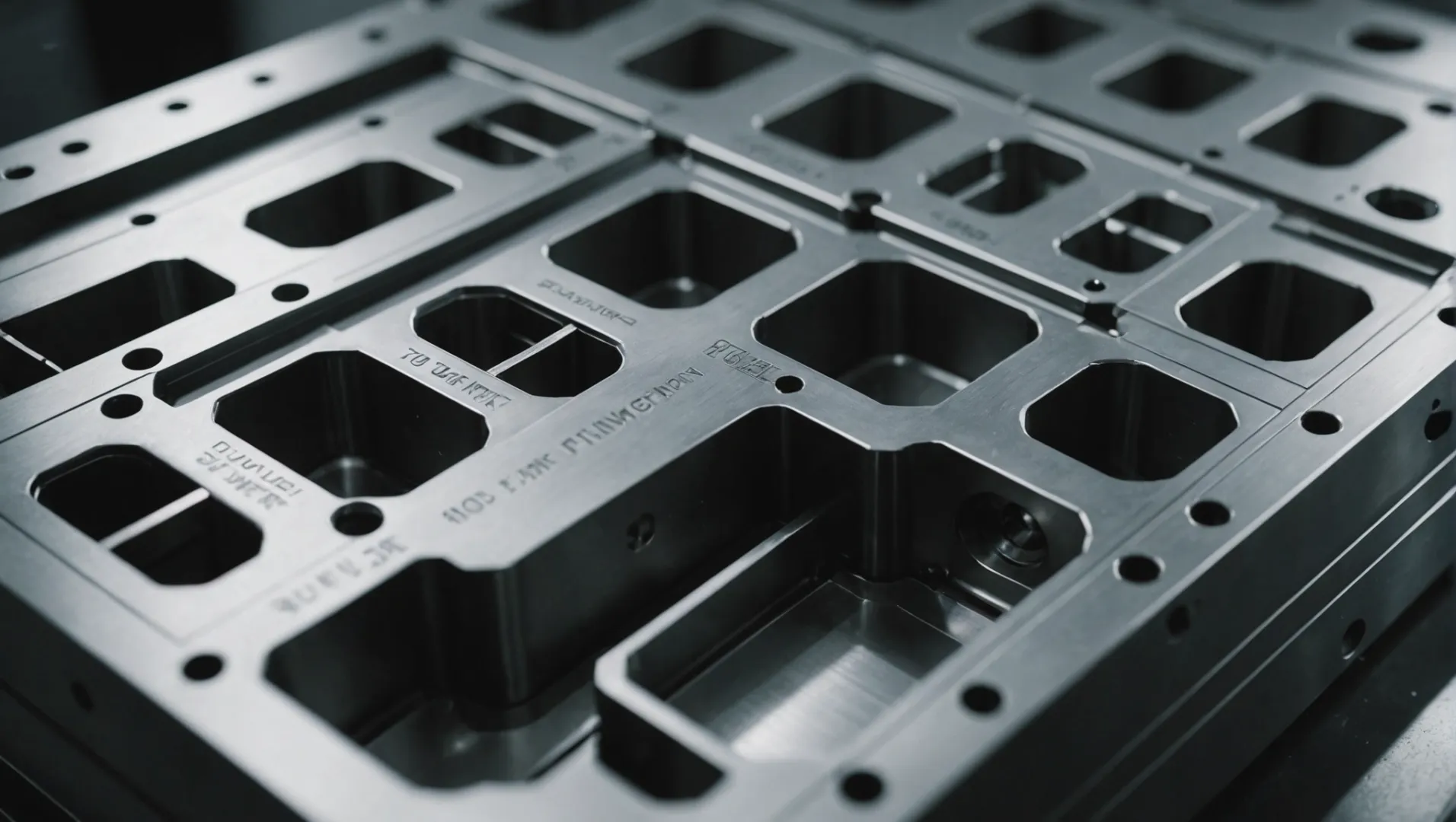

Dans le monde industriel en constante évolution, les revêtements pour moules d'injection sont de véritables héros méconnus de la production. Ils optimisent l'efficacité tout en garantissant la qualité des produits, faisant toute la différence.

Les revêtements pour moules d'injection offrent une meilleure résistance à l'usure et à la corrosion, de meilleures performances de démoulage et une qualité de surface du produit améliorée, ce qui les rend indispensables dans les processus de fabrication modernes.

Mais attendez, ce n'est pas tout ! L'étendue des avantages offerts par les revêtements pour moules d'injection se révèle à mesure que nous explorons plus en détail leur influence sur chaque aspect de la fabrication, des opérations de maintenance courantes à l'ingénierie de précision.

Les revêtements de moules améliorent les performances de démoulage en réduisant la friction.Vrai

Les revêtements comme le PTFE réduisent l'adhérence et la friction, facilitant ainsi le démoulage.

- 1. Comment les revêtements de moules d'injection améliorent-ils la résistance à l'usure ?

- 2. Quel rôle joue la résistance à la corrosion dans la longévité des moules ?

- 3. Comment les revêtements améliorent-ils les performances de démoulage ?

- 4. Pourquoi la qualité de surface est-elle cruciale en moulage par injection ?

- 5. Conclusion

Comment les revêtements de moules d'injection améliorent-ils la résistance à l'usure ?

Les revêtements pour moules d'injection sont essentiels pour prolonger la durée de vie des moules en améliorant leur résistance à l'usure face aux matériaux abrasifs.

Les revêtements pour moules d'injection, tels que PVD , améliorent considérablement la résistance à l'usure en formant une couche protectrice dure à la surface du moule. Cette couche minimise les dommages causés par les matériaux abrasifs, prolongeant ainsi la durée de vie du moule.

Mécanismes de résistance à l'usure des moules d'injection

Les moules d'injection sont soumis à une abrasion constante due au contact répété avec les matières premières. Cette abrasion est plus marquée lors de la manipulation de matériaux abrasifs tels que les fibres de verre ou les plastiques techniques. Avec le temps, cette usure peut entraîner des rayures et une détérioration de la surface du moule.

Les revêtements de type dépôt physique en phase vapeur ( PVD ) , comme le nitrure de titane ou le carbure de tungstène, forment une couche superficielle dure et résistante qui réduit considérablement l'usure. Ces matériaux offrent une dureté élevée et d'excellentes propriétés d'adhérence, constituant ainsi une barrière protectrice qui absorbe les forces de frottement lors du moulage.

Applications concrètes des revêtements de moules

Prenons l'exemple d'un fabricant de composants automobiles aux conceptions complexes, utilisant des polymères renforcés de fibres. Dans ce cas, la résistance à l'usure du moule est primordiale. L'application d'un PVD en carbure de tungstène permet au fabricant d'allonger la durée de vie du moule et de réduire les interruptions liées à la maintenance.

De plus, les moules dotés de revêtements conservent leur précision et leur stabilité dimensionnelle dans le temps. Il en résulte des recalibrages et des réglages moins fréquents, synonymes de réduction des coûts et d'amélioration de l'efficacité.

Analyse comparative : moules revêtus vs. moules non revêtus

Pour bien comprendre les avantages, veuillez consulter le tableau comparatif suivant :

| Fonctionnalité | Moule revêtu | Moule non revêtu |

|---|---|---|

| Résistance à l'usure | Haut | Modéré à faible |

| Fréquence de maintenance | Réduit | Fréquent |

| Qualité de finition de surface | Amélioré | Variable |

| Durée de vie | Étendu | Plus court |

Les avantages de l'utilisation de moules revêtus deviennent évidents dans les environnements où la précision et la fiabilité sont primordiales. L'intégration de revêtements protège non seulement les moules, mais améliore également la qualité et l'efficacité globales de la production.

Pour mieux comprendre comment des revêtements spécifiques peuvent être bénéfiques à différents processus de fabrication, explorez les dernières recherches en science des matériaux 2 .

Les revêtements PVD améliorent la résistance à l'usure des moules.Vrai

Les revêtements PVD créent une couche dure et protectrice sur les moules, réduisant ainsi l'usure.

Les moules non revêtus présentent une résistance à l'usure plus élevée.FAUX

Les moules non revêtus sont dépourvus de la couche protectrice qui réduit les dommages causés par l'abrasion.

Quel rôle joue la résistance à la corrosion dans la longévité des moules ?

La résistance à la corrosion est un facteur essentiel pour prolonger la durée de vie des moules d'injection, garantissant ainsi efficacité et précision.

La résistance à la corrosion des moules d'injection protège contre les dommages chimiques, préservant ainsi l'intégrité et la précision du moule et prolongeant sa durée de vie.

Comprendre la corrosion dans les moules d'injection

La corrosion est la dégradation progressive des matériaux due à des réactions chimiques avec leur environnement. En moulage par injection, les moules sont souvent exposés à des substances agressives libérées par les matières premières plastiques. Par exemple, le polychlorure de vinyle (PVC) peut libérer du chlore, créant un milieu acide qui corrode les surfaces non protégées du moule. Cette agression chimique peut compromettre l'intégrité structurelle du moule, entraînant des imprécisions dimensionnelles et une durée de vie réduite.

Le rôle protecteur des revêtements

Les revêtements constituent une barrière protectrice, préservant les moules des agents corrosifs. Des matériaux comme le nitrure de titane ou le carbure de tungstène sont couramment utilisés en raison de leur dureté et de leur résistance exceptionnelles. Ces revêtements empêchent non seulement le contact direct entre les agents corrosifs et le substrat du moule, mais contribuent également à maintenir la précision et la stabilité dimensionnelle de ce dernier dans le temps. Une résistance accrue à la corrosion garantit l'efficacité et la fiabilité des moules tout au long de nombreux cycles de production.

Comparaison des revêtements résistants à la corrosion

Voici un tableau comparatif de différents matériaux de revêtement couramment utilisés pour la résistance à la corrosion :

| Matériau de revêtement | Avantages | Adéquation de l'application |

|---|---|---|

| nitrure de titane | Dureté élevée, résistance à la corrosion | Plastiques techniques, scénarios d'usure intense |

| carbure de tungstène | Excellente résistance à l'usure et à la corrosion | matériaux en fibre de verre |

| Chromage | Bonne résistance à l'usure, économique | Applications à usage général |

Ces revêtements sont sélectionnés en fonction des besoins spécifiques de production, en équilibrant le coût avec le niveau de protection et de performance souhaité.

Résistance à la corrosion et entretien

En réduisant la corrosion, la fréquence et les coûts de maintenance sont considérablement diminués. Les moules à haute résistance à la corrosion nécessitent des interventions moins fréquentes, garantissant ainsi une production plus fluide. Cette réduction des besoins de maintenance contribue également à minimiser les temps d'arrêt, un facteur crucial dans les environnements de production à haut volume.

De plus, le maintien de la précision des moules grâce à une résistance efficace à la corrosion se traduit par une meilleure qualité des produits. Il en résulte moins de produits défectueux et une plus grande homogénéité entre les lots de production. Les revêtements pour moules d'injection permettent ainsi aux fabricants de respecter des normes de qualité rigoureuses tout en optimisant leur efficacité opérationnelle.

La résistance à la corrosion prolonge la durée de vie du moule.Vrai

La résistance à la corrosion protège les moules des dommages chimiques, prolongeant ainsi leur durée de vie.

Le nitrure de titane est inefficace contre la corrosion.FAUX

Le nitrure de titane est très efficace grâce à sa dureté et à sa résistance.

Comment les revêtements améliorent-ils les performances de démoulage ?

Les revêtements révolutionnent le démoulage en réduisant la friction et en améliorant la qualité du produit lors du moulage par injection.

Les revêtements sur les moules facilitent le démoulage en minimisant l'adhérence, en réduisant la friction et en éliminant le besoin d'agents de démoulage, améliorant ainsi l'efficacité et la qualité du produit.

La science derrière un démoulage amélioré

Les revêtements pour moules d'injection améliorent principalement le démoulage en minimisant l'adhérence entre la surface du moule et la pièce plastique. Cette réduction d'adhérence facilite considérablement le démoulage, diminuant ainsi la force nécessaire lors de cette opération.

Les revêtements tels que le PTFE (polytétrafluoroéthylène) ou le DLC (carbone de type diamant) sont particulièrement efficaces pour réduire le frottement, un facteur essentiel pour un démoulage plus fluide. En abaissant le coefficient de frottement, ces revêtements facilitent une séparation nette de la pièce moulée et du moule, évitant ainsi d'endommager à la fois le moule et la pièce.

Avantages économiques et opérationnels

L'application de revêtements pour moules peut générer des économies substantielles en réduisant la dépendance aux agents de démoulage. Traditionnellement, ces agents sont utilisés pour faciliter le démoulage ; cependant, ils peuvent laisser des résidus altérant la qualité de surface des produits. Grâce aux revêtements, les fabricants peuvent potentiellement éliminer ou réduire l'utilisation de ces agents, diminuant ainsi les coûts et simplifiant les opérations de nettoyage après production.

De plus, ces revêtements contribuent à l'efficacité opérationnelle en accélérant les cycles de production. Un démoulage plus rapide se traduit par des temps de cycle plus courts, permettant ainsi d'accroître le débit et la productivité.

Revêtements en action : exemples concrets

Prenons l'exemple de l'industrie automobile, où la haute précision et un état de surface irréprochable sont primordiaux. Dans ce secteur, des revêtements comme le nitrure de chrome sont utilisés pour garantir que des composants tels que les tableaux de bord ou les garnitures intérieures soient produits sans défaut.

De même, dans la fabrication de produits électroniques, où les conceptions complexes et les détails minutieux sont la norme, les revêtements garantissent que les produits conservent leur intégrité structurelle après démoulage. Cela réduit l'apparition de défauts tels que le gauchissement ou la déformation, qui peuvent résulter d'un démoulage incorrect.

Pour en savoir plus sur la façon dont ces revêtements fonctionnent dans différentes industries, consultez des ressources comme les applications de revêtement dans la fabrication 5 pour des informations détaillées.

Tendances futures des revêtements de moules

L'évolution technologique s'accompagne d'améliorations dans les méthodes de démoulage. Les nouveaux matériaux et les techniques d'application avancées repoussent sans cesse les limites des revêtements. Des innovations telles que les nanorevêtements offrent des perspectives prometteuses en termes de performance et d'impact environnemental.

En résumé, les revêtements de moules améliorent considérablement le démoulage en réduisant la friction et l'adhérence. Ils offrent des avantages économiques notables en diminuant le recours à des agents additionnels et en améliorant l'efficacité opérationnelle dans divers secteurs industriels.

Les revêtements réduisent la friction lors des opérations de démoulage.Vrai

Les revêtements comme le PTFE réduisent la friction, facilitant ainsi le démoulage du produit.

Les agents de démoulage sont essentiels avec les moules revêtus.FAUX

Les revêtements réduisent ou éliminent le besoin d'agents de démoulage.

Pourquoi la qualité de surface est-elle cruciale en moulage par injection ?

En moulage par injection, la qualité de surface des moules influence considérablement l'apparence et la fonctionnalité du produit final.

La qualité de surface en moulage par injection influe sur l'esthétique, les performances et la durabilité du produit en minimisant les défauts et en garantissant des dimensions précises.

L'impact de la qualité de surface sur l'esthétique du produit

Un état de surface de haute qualité dans les moules d'injection se traduit directement par des produits visuellement attrayants. Des surfaces lisses et impeccables réduisent les défauts visibles tels que les imperfections et les rayures, un point crucial pour les produits destinés au grand public comme les boîtiers électroniques et les pièces automobiles. Ces produits exigent souvent des normes esthétiques rigoureuses, qui ne peuvent être atteintes qu'avec des finitions de surface de moule précises.

Amélioration des performances du produit grâce à la qualité de surface

Au-delà de l'esthétique, la qualité de surface joue un rôle crucial dans la fonctionnalité des produits moulés⁶ . Par exemple, les composants optiques exigent des moules d'une planéité exceptionnelle pour garantir la clarté et la précision de la transmission de la lumière. De même, des surfaces à faible coefficient de frottement peuvent améliorer les performances des pièces mobiles en réduisant l'usure lors de leur fonctionnement.

Influence sur la durabilité du produit

La qualité de surface du moule influe également sur la durabilité du produit final. Un mauvais état de surface peut engendrer des microdéfauts et des points de tension dans la pièce moulée, provoquant une défaillance prématurée. En maintenant un état de surface de haute qualité, les fabricants peuvent produire des pièces plus résistantes et plus durables.

Précision et stabilité dimensionnelle

Une qualité de surface irréprochable garantit que le produit moulé réponde à ses spécifications de conception, condition essentielle pour assurer la stabilité et la régularité dimensionnelles d'une production à l'autre. Des variations dans l'état de surface peuvent engendrer des imprécisions dimensionnelles, susceptibles de poser des problèmes d'assemblage ou de fonctionnement.

Incidences économiques de la qualité de surface

Investir dans des surfaces de moules de haute qualité permet de réduire les coûts globaux en diminuant les rebuts et le besoin de post-traitement. Cela prolonge également la durée de vie du moule, réduisant ainsi la fréquence des réparations et des remplacements. De plus, une meilleure qualité de surface permet souvent d'accélérer les cycles de production, car les matériaux s'écoulent plus facilement dans la cavité du moule.

En conclusion, le maintien d'une qualité de surface optimale en moulage par injection ne relève pas uniquement de l'esthétique ; il est essentiel pour garantir la performance, la durabilité, la précision et la rentabilité du produit.

La qualité de surface influe sur l'esthétique du moulage par injection.Vrai

Une finition de surface de haute qualité garantit des produits visuellement attrayants.

Une finition de surface de mauvaise qualité améliore la durabilité du produit.FAUX

Des finitions de mauvaise qualité introduisent des défauts, réduisant la résistance et la durée de vie du produit.

Conclusion

En résumé, les revêtements pour moules d'injection sont essentiels pour améliorer la durée de vie, l'efficacité et la qualité des produits. Adoptez ces options pour optimiser vos processus de fabrication.

-

Découvrez comment le dépôt physique en phase vapeur (PVD) permet d'améliorer les surfaces des matériaux grâce à des revêtements durables : le PVD est utilisé dans la fabrication d'articles nécessitant des couches minces pour des fonctions optiques, mécaniques, électriques, acoustiques ou chimiques. Exemples : … ↩

-

Découvrez les dernières avancées en matière de technologies de revêtement pour la fabrication : un nouveau revêtement UltraPLAS développé par des chercheurs de Fraunhofer s’est révélé être une solution innovante aux défis des procédés de formage primaire. ↩

-

Découvrez comment ces revêtements protègent les moules des dommages chimiques : une fine couche de nickel dur offre une excellente protection contre la corrosion et peut être appliquée sur la plupart des aciers à outils, notamment le P20, le H13 et le 4140. L’un des… ↩

-

Découvrez pourquoi les revêtements sont essentiels pour préserver la précision des moules : le moulage par injection plastique est non seulement plus simple et plus fiable, mais aussi extrêmement efficace. Vous pouvez donc utiliser cette méthode sans hésitation… ↩

-

Découvrez comment différents revêtements améliorent les processus de fabrication : découvrez les avantages et les inconvénients de quatre des types de revêtements industriels les plus courants : époxy, polyuréthanes, polysiloxanes et primaires riches en zinc. ↩

-

Explorez comment la qualité de surface influence les performances et l'efficacité du produit : cet article présente un aperçu complet du moulage par injection pour une qualité de surface élevée, basé sur l'aspect optique de la qualité de surface et des défauts. ↩