Vous avez déjà rencontré des difficultés avec ces pièces en plastique dur qui restent coincées dans le moule ? Moi aussi. Maîtriser les secrets d'une force d'éjection parfaite en moulage par injection change vraiment tout.

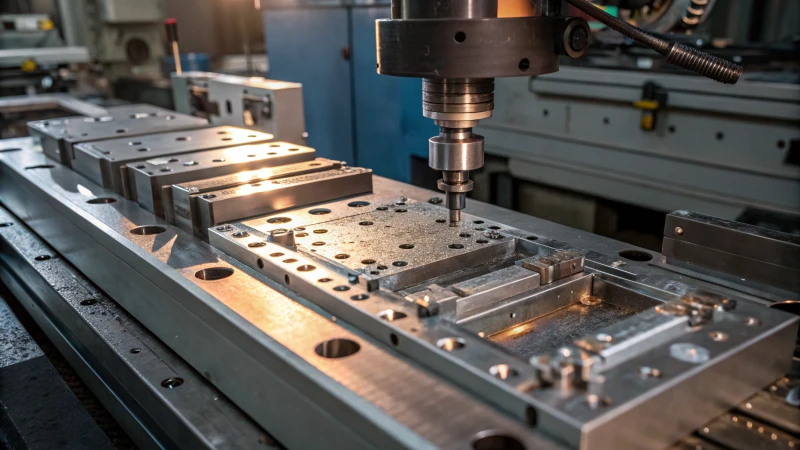

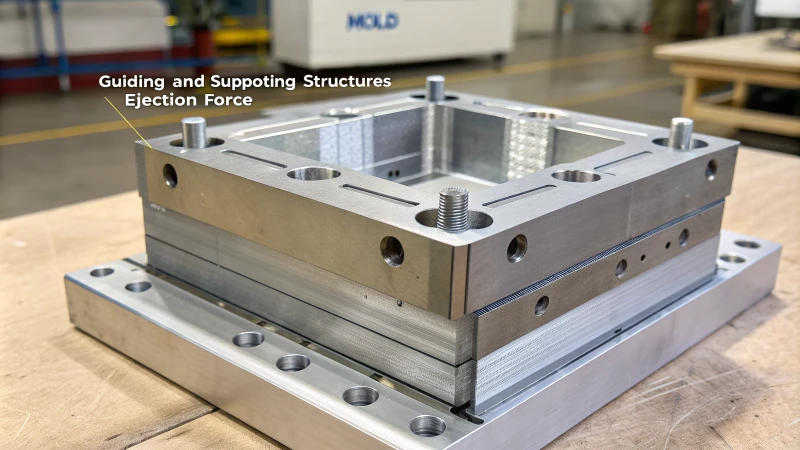

Pour augmenter la force d'éjection en moulage par injection, il faut d'abord optimiser la conception du moule. Améliorez le mécanisme d'éjection en le rendant plus efficace. Optimisez les structures de guidage et de support. Ajustez les angles et les surfaces de démoulage. Ces étapes permettent un démoulage fluide et réduisent les défauts. C'est important. Très important.

Je me souviens de mes premiers gros problèmes de moulage. Les pièces se coinçaient, entraînant de nombreux retards et complications. J'ai alors compris que de bons outils ne suffisaient pas ; savoir concevoir des moules était primordial. J'ai appris de nouvelles méthodes, comme l'ajout de points d'éjection et le lissage des surfaces. Mes expériences frustrantes ont laissé place à une production fluide.

Nous devrions examiner ces méthodes ensemble. Ajuster l'angle de démoulage ou renforcer la structure du moule est très utile. Chaque modification a un impact surprenant sur le processus d'éjection et améliore l'efficacité.

L'optimisation du mécanisme d'éjection augmente la force d'éjection.Vrai

L'amélioration de la conception du mécanisme d'éjection accroît l'efficacité de la force.

Les angles de démoulage n'ont aucun effet sur la force d'éjection.FAUX

Ajuster les angles de démoulage facilite le démoulage en douceur.

- 1. Comment l'optimisation des mécanismes d'éjection peut-elle révolutionner le secteur manufacturier ?

- 2. Comment les structures de guidage et de support influencent-elles la force d'éjection ?

- 3. Pourquoi l'angle de démoulage est-il crucial pour une éjection efficace ?

- 4. Comment le traitement de surface peut-il améliorer les performances des moules ?

- 5. Conclusion

Comment l'optimisation des mécanismes d'éjection peut-elle révolutionner le secteur manufacturier ?

Vous êtes-vous déjà demandé pourquoi les mécanismes d'éjection sont si importants en moulage ? Ces pièces jouent un rôle crucial dans le démoulage des produits. Découvrons leurs avantages et voyons comment leur amélioration influe sur l'efficacité de la production et la qualité des produits. De meilleurs résultats et une qualité supérieure découlent souvent de ces améliorations.

L'amélioration des mécanismes d'éjection contribue souvent à une meilleure qualité des produits. Une répartition uniforme de la force lors de l'éjection est essentielle, car elle réduit les risques de déformation. Ce point est primordial. Les moules ont une durée de vie plus longue avec de telles méthodes. Un plus grand nombre de points d'éjection est bénéfique. Des éjecteurs adaptés offrent les meilleurs résultats. Des systèmes de guidage performants facilitent ce processus.

Augmenter les points d'éjection et la densité de distribution

Imaginez une cuisine animée. Chaque outil a sa place et chaque geste est intentionnel. C'est exactement ce que l'on ressent en optimisant les points d'éjection. J'ai un jour repensé un moule pour une pièce plate en plastique. En augmentant le nombre de broches d'éjection à des endroits clés comme les bords et le centre, c'était comme résoudre un puzzle où chaque pièce devait s'emboîter parfaitement. L'analyse du flux de matière dans le moule m'a servi de guide pour ce puzzle : elle m'a indiqué l'emplacement précis de chaque broche, fluidifiant l'éjection et réduisant les contraintes sur le moule, prolongeant ainsi sa durée de vie.

Choisir le bon mécanisme d'éjection

Les mécanismes d'éjection sont comme des chaussures pour un événement : ils sont essentiels au confort et à la réussite. Pour un projet comportant de grandes structures creuses, nous avons opté pour un éjecteur à plaque de poussée 2 , qui répartit la force uniformément, à l'instar des baskets qui soutiennent le pied, facilitant grandement le démoulage. Pour les produits avec des contre-dépouilles, j'ai choisi un mécanisme d'éjection incliné qui convertit la force verticale en mouvement latéral, comme lorsqu'on ajuste sa démarche en montée.

Renforcer les structures de direction et de soutien

Le renforcement des guides s'apparente à la construction de fondations solides. L'installation des colonnes de guidage revient à mettre en place des poutres robustes ; elles assurent la stabilité lors de l'éjection en empêchant toute déformation et répartition inégale des forces, à l'instar d'une charpente solide qui soutient un bâtiment. L'ajout de nervures dans les moules de plus grande taille est comparable à l'ajout de poutres de soutien supplémentaires, garantissant ainsi une performance constante sous pression.

| Aspect d'optimisation | Avantage |

|---|---|

| Points d'éjection augmentés | Répartition uniforme des forces, risque de déformation réduit |

| Éjecteur de plaque de poussée | Force uniforme pour les structures creuses |

| Mécanisme d'éjection incliné | Éjection efficace des contre-dépouilles |

| Système de guidage amélioré | Direction de mouvement précise, efficacité de transmission de force améliorée |

| Structure de support renforcée | Déformation du moule réduite, homogénéité opérationnelle améliorée |

Optimisation de l'angle de démoulage et du traitement de surface

Modifier l'angle de démoulage, c'est comme régler sa chaise : il faut trouver le bon angle pour se détendre sans effort. J'ai constaté qu'augmenter légèrement l'angle de 1° à 2° réduisait considérablement les problèmes d'éjection des pièces profondes. Le polissage des surfaces facilitait le démoulage ; l'amélioration de la rugosité diminuait la friction lors de l'éjection, tandis que l'application d'agents de démoulage était comparable à l'ajout d'huile pour un mouvement fluide.

Ces méthodes privilégient l'efficacité et la qualité tout en prolongeant la durée de vie des moules, des aspects essentiels dans un contexte industriel concurrentiel. Pour moi, il s'agit de disposer des outils adéquats pour aborder chaque projet avec soin et précision.

L'augmentation du nombre de points d'éjection réduit le risque de déformation.Vrai

Un plus grand nombre de points d'éjection répartit la force uniformément, minimisant ainsi la déformation.

Les mécanismes d'éjection inclinés ne conviennent pas aux contre-dépouilles.FAUX

Les éjecteurs inclinés gèrent efficacement les contre-dépouilles en convertissant les forces.

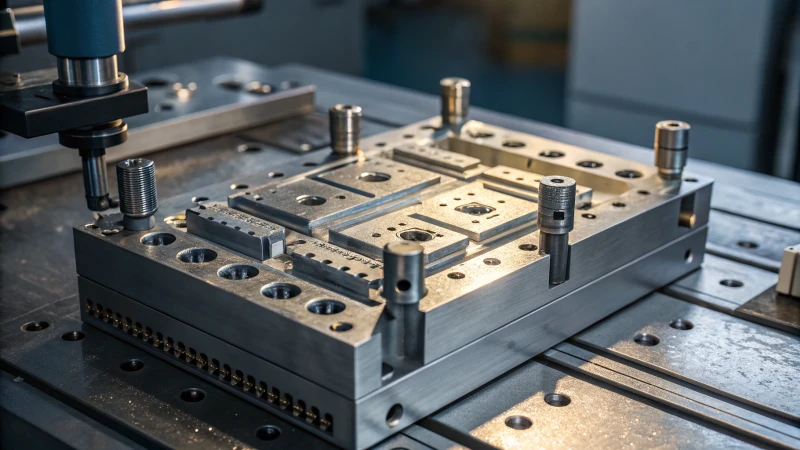

Comment les structures de guidage et de support influencent-elles la force d'éjection ?

Avez-vous déjà pensé à la façon dont une simple modification de conception pourrait transformer radicalement l'élimination des moisissures ? Un ajustement minime peut avoir un impact considérable. Un petit changement peut faire toute la différence.

Les structures de support jouent un rôle primordial dans le façonnage en stabilisant le système d'éjection. Elles contribuent à uniformiser les forces d'éjection et à réduire la déformation du produit grâce à un mouvement précis. Elles diminuent ainsi les déséquilibres de force lors de l'éjection.

Le rôle des systèmes de guidage dans les dispositifs d'éjection

Je me souviens de ma première tentative d'amélioration d'un moule. C'était comme assembler un puzzle. Les systèmes de guidage, tels que les colonnes et les manchons de guidage, sont des éléments indispensables. Ils permettent à la plaque d'éjection de se déplacer de manière fluide et précise. Sans un guidage adéquat, tout comme on marche sur un fil sans sécurité, le mécanisme d'éjection risque de s'incliner et d'éjecter la matière de façon irrégulière.

Les dispositifs de guidage de haute précision servent de repères fiables. Ils réduisent les risques d'erreur et répartissent uniformément la force d'éjection.

Éléments essentiels des systèmes de guidage :

| Composant | Fonction |

|---|---|

| Colonnes de guide | Assurer le mouvement linéaire des plaques d'éjection |

| Manchons de guidage | Prévoir un cheminement fluide pour les colonnes de guidage |

Les structures de soutien assurent la fermeté

Les structures de support constituent l'ossature du moule. Des supports solides sont essentiels pour résister aux forces d'éjection. J'ai déjà renforcé un gabarit de moule avec des matériaux plus épais. J'avais l'impression de lui offrir une protection optimale contre la flexion et l'écrasement.

Cette fermeté permet au mécanisme d'éjection 3 de fonctionner correctement, réduisant ainsi la déformation et améliorant le transfert d'énergie.

Effets de meilleures structures de soutien :

- Moins de déformation des moules

- Meilleur transfert d'énergie de la force d'éjection

Amélioration du démoulage pour une éjection plus facile

J'ai constaté qu'augmenter l'angle du moule et améliorer l'état de surface pouvaient considérablement influencer la force d'éjection. Un angle plus important agit comme une légère poussée, facilitant le démoulage. Une surface de moule plus lisse, c'est comme huiler une charnière rouillée : cela réduit la friction et la force d'éjection nécessaire.

Techniques d'amélioration de surface :

- Polissage : Obtenir une faible rugosité de surface (Ra0,8 – Ra0,2 μm)

- Agents de démoulage : Amélioration du démoulage des produits

Utilisations et réflexions concrètes

L'adaptation des conceptions aux articles spécifiques est fondamentale. Le logiciel Mold Flow agit comme une boule de cristal. Il visualise différents scénarios et aide à choisir la configuration d'éjection optimale . Ceci permet de garantir des forces d'éjection uniformes et d'éviter la déformation des produits.

L'ajout de systèmes de guidage précis et de supports robustes influe considérablement sur le bon fonctionnement des mécanismes d'éjection, ce qui permet un processus plus fiable pour la fabrication de pièces moulées complexes. Ces petites modifications engendrent de grandes améliorations, et me font admirer encore davantage l'alliance de l'art et de la science dans la conception des moules.

Les colonnes de guidage assurent le mouvement linéaire des plaques d'éjection.Vrai

Les colonnes de guidage sont conçues pour faciliter un mouvement droit et précis.

Des matériaux plus épais dans les moules diminuent la force d'éjection.FAUX

Des matériaux plus épais améliorent la stabilité, sans affecter directement la force d'éjection.

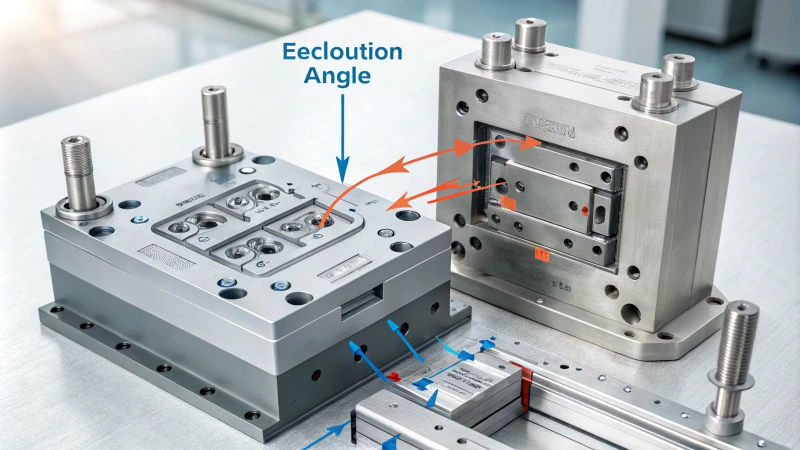

Pourquoi l'angle de démoulage est-il crucial pour une éjection efficace ?

Imaginez que vous êtes en train de façonner le moule parfait pour une pièce importante. Il reste collé et refuse de se détacher. C'est agaçant, n'est-ce pas ?

L'angle de démoulage est crucial pour faciliter le retrait des pièces des moules. Cet angle réduit la friction et la résistance. Généralement compris entre 0,5° et 3°, il protège les pièces des dommages et accélère considérablement la production.

Comprendre l'angle de démoulage

Je me souviens d'une époque où je travaillais sur la conception d'un moule complexe. L'angle de démoulage, aussi appelé angle de dépouille, était crucial. Il facilitait le démoulage des pièces en réduisant la résistance et le frottement contre les parois du moule. Cet angle se situe généralement entre 0,5° et 3°, et est ajusté en fonction du matériau et des exigences de conception.

Impact sur la force d'éjection

J'ai dû un jour travailler sur un produit à cavité profonde . Un angle de démoulage incorrect a failli compromettre le projet. Un angle bien choisi permet de réduire considérablement la force d'éjection, protégeant ainsi la pièce et le moule. Augmenter l'angle a simplifié le processus d'éjection en diminuant l'adhérence à la surface. Ce fut une leçon essentielle que j'ai retenue.

| Fonctionnalité | Produits réguliers | Produits pour cavités profondes |

|---|---|---|

| Angle de démoulage | 1° | 2°-3° |

Conception optimisée du mécanisme d'éjection

L'optimisation du mécanisme d'éjection est très utile. Un plus grand nombre de points d'éjection (6) , répartis uniformément, permettent une distribution homogène des forces et évite ainsi toute déformation des pièces. Dans un projet comportant de grandes pièces plates en plastique, l'ajout de broches d'éjection supplémentaires à des endroits stratégiques a permis un assemblage sans accroc.

Rôle du traitement de surface des moules

Une surface de moule lisse est essentielle. Le polissage après usinage par électroérosion permet d'atteindre une rugosité de surface de Ra 0,8 à Ra 0,2 µm, facilitant l'éjection et réduisant le frottement. Un agent de démoulage améliore encore les performances de démoulage, réduisant ainsi la force d'éjection nécessaire et augmentant la productivité.

Dans ces moments difficiles, les conseils d'experts sur les traitements de surface m'ont été très utiles.

Amélioration du support structurel des moules

Le renforcement des structures de moule a permis d'améliorer mes conceptions. L'utilisation de colonnes et de manchons de guidage a assuré un mouvement d'éjection précis, minimisant les forces inégales dues à la déformation du mécanisme.

L'ajout de nervures aux plaques du moule a réduit la déformation lors des opérations à haute pression.

L'étude de ces aspects par l'analyse des flux de moule a permis d'affiner les conceptions, les rendant plus efficaces et réduisant les temps d'arrêt.

L'angle de démoulage varie de 0,5° à 3°.Vrai

L'angle de démoulage se situe généralement entre 0,5° et 3° pour une efficacité optimale.

L'augmentation du nombre de points d'éjection diminue la force d'éjection.Vrai

Un plus grand nombre de points d'éjection répartit les forces de manière uniforme, réduisant ainsi la force d'éjection globale.

Comment le traitement de surface peut-il améliorer les performances des moules ?

Le traitement de surface change vraiment la donne pour ceux qui souhaitent augmenter l'efficacité et la durée de vie des moules.

Le traitement de surface améliore les performances du moule en le renforçant. Ces traitements réduisent la friction. Les produits s'éjectent en douceur. Le polissage et le revêtement préviennent l'usure. Ces méthodes améliorent la qualité du produit. Très bonne qualité.

Renforcement des moules par revêtements de surface

Je me souviens de la première fois où j'ai vu un moule amélioré par des revêtements comme la nitruration ou le chromage dur . C'était presque magique. Ces procédés créent une couche protectrice qui résiste aux dommages, agissant comme un bouclier impénétrable pour le moule. Cela prolonge sa durée de vie et réduit le coût des moules neufs. Par exemple, la nitruration augmente la dureté et protège contre la rouille.

Réduction des frottements pour une éjection facile

Il est important de polir le moule pour obtenir une surface lisse. J'ai appris cette leçon très tôt. Une surface lisse réduit la friction entre le moule et le plastique, facilitant ainsi le démoulage – un peu comme ce moment agréable où le beurre glisse sans effort d'une poêle antiadhésive. Il est souvent conseillé de polir après l'usinage par électroérosion pour atteindre une rugosité Ra de 0,8 à 0,2 µm. De plus, l'application d'un agent de démoulage peut simplifier le démoulage<sup> 10</sup> .

| Méthode de traitement | Avantages |

|---|---|

| Nitruration | Augmente la dureté et réduit l'usure |

| Chromage | Protège contre la corrosion et l'abrasion |

Amélioration de la conception des moules grâce aux revêtements de surface

Les revêtements de surface ne se contentent pas de protéger ; ils optimisent également la conception du moule. Modifier l’angle de démoulage ou la texture de la surface réduit la force nécessaire à l’éjection. J’ai moi-même ajusté l’angle de démoulage de moules à cavité profonde de 1° à 2°. J’avais l’impression d’avoir découvert une astuce insoupçonnée.

De plus, les conceptions innovantes peuvent inclure des systèmes d'éjection inclinés 11 qui gèrent facilement les formes complexes en convertissant les forces verticales en forces latérales.

Structures de support et revêtements de surface

Des structures de guidage et de support robustes sont essentielles pour les moules. Les colonnes de guidage de haute précision jouent un rôle crucial en assurant un mouvement fluide lors de l'éjection, réduisant ainsi les forces inégales. J'ai constaté comment le renforcement des gabarits de moule par des nervures contribue à atténuer les forces de réaction lors de l'éjection, améliorant considérablement la stabilité et les performances.

Ces méthodes permettent d'améliorer les produits et d'accélérer la production, démontrant ainsi pourquoi les revêtements de surface sont essentiels dans la conception et la fabrication modernes des moules.

La nitruration augmente la dureté du moule.Vrai

La nitruration crée une couche dure et protectrice sur les moules, améliorant ainsi leur durabilité.

Le polissage augmente la rugosité de la surface du moule.FAUX

Le polissage diminue la rugosité de surface, réduisant ainsi la friction pour une éjection plus facile.

Conclusion

L'amélioration de la force d'éjection dans le moulage par injection implique l'optimisation de la conception du moule, l'amélioration des mécanismes d'éjection et l'ajustement des angles de démoulage afin d'assurer un démoulage en douceur et de réduire les défauts.

-

Découvrez comment le placement stratégique des éjecteurs peut améliorer la qualité des produits et prévenir les déformations. ↩

-

Comprenez pourquoi les éjecteurs à plaque de poussée sont idéaux pour les grands produits creux et comment ils assurent une répartition uniforme de la force. ↩

-

Explorez des stratégies de conception efficaces pour les mécanismes d'éjection qui minimisent les déséquilibres de force. ↩

-

Découvrez comment l'analyse du flux de moulage prédit les configurations optimales pour une éjection efficace. ↩

-

Découvrez comment le réglage des angles améliore l'éjection des produits à cavité profonde en réduisant la force de maintien. ↩

-

Explorez des stratégies d'optimisation de la conception des éjecteurs afin d'améliorer la répartition des forces. ↩

-

Découvrez des techniques de traitement de surface qui améliorent l'efficacité des moules. ↩

-

Découvrez comment l'analyse du flux de moule contribue à déterminer les conceptions optimales des éjecteurs. ↩

-

Découvrez comment la nitruration augmente la dureté du moule et sa résistance à la corrosion. ↩

-

Découvrez comment les agents de démoulage améliorent l'efficacité du démoulage et la qualité du produit. ↩

-

Comprendre les avantages des mécanismes d'éjection inclinés pour les conceptions de moules complexes. ↩