Les inserts de moule peuvent sembler un détail technique, mais ils jouent un rôle essentiel dans la fabrication des produits que nous utilisons au quotidien, des voitures aux gadgets.

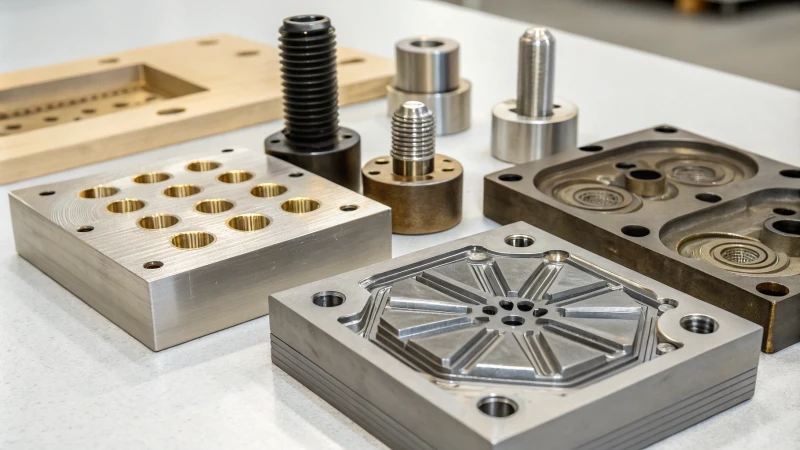

Les inserts de moule, conçus avec précision pour les moules, améliorent la précision et la flexibilité, facilitant la maintenance et rehaussant la qualité des produits dans tous les secteurs industriels.

Lorsque j'ai commencé à explorer la conception de moules, la complexité des inserts me paraissait insurmontable. Mais en approfondissant le sujet, j'ai réalisé leur potentiel pour transformer l'efficacité de la production. De la forme qui doit épouser parfaitement les contours du produit aux dimensions précises qui ne laissent aucune place à l'erreur, chaque aspect est conçu avec une méticulosité extrême. Imaginez par exemple un insert en forme de tige fine s'intégrant parfaitement à la structure interne complexe d'un produit en plastique, améliorant ainsi sa précision et son esthétique.

Le choix du matériau est un autre facteur crucial. Sélectionner le bon matériau, comme l'acier P20 ou le bronze au béryllium, peut avoir un impact considérable sur la durabilité et les performances de l'insert. Je me souviens avoir été surpris de constater à quel point le bronze au béryllium, grâce à son exceptionnelle conductivité thermique, pouvait accélérer le refroidissement des moules de fonderie sous pression, et ainsi optimiser le processus.

Comprendre les inserts de moule, c'est aussi saisir leurs applications pratiques. Qu'il s'agisse de faciliter la maintenance en remplaçant uniquement les pièces endommagées ou d'améliorer la qualité des produits en garantissant des ajustements et des finitions précis, les inserts sont indispensables. Ils permettent même de concevoir des moules polyvalents, capables de s'adapter à la fabrication de différents produits avec un minimum de modifications.

Grâce à ces observations, j'ai compris que les inserts de moule ne sont pas seulement des composants, mais aussi des acteurs clés du progrès des technologies de fabrication. Ce sont les héros méconnus qui se cachent derrière de nombreux produits de haute qualité que nous utilisons aujourd'hui sans y penser.

Les inserts de moule améliorent la qualité des produits lors de la fabrication.Vrai

Les inserts de moule améliorent la précision, garantissant ainsi des produits de meilleure qualité.

Les inserts de moule sont rarement utilisés dans l'industrie automobile.FAUX

Les inserts de moule sont essentiels à la précision de la fabrication automobile.

- 1. Pourquoi la conception de la forme est-elle cruciale dans les inserts de moule ?

- 2. Comment la précision dimensionnelle et l'ajustement influencent-ils les performances des semelles orthopédiques ?

- 3. Pourquoi le choix des matériaux est-il crucial pour les inserts de moule ?

- 4. Comment raccorder efficacement les inserts de moule ?

- 5. Comment les inserts de moule améliorent-ils la qualité du produit ?

- 6. Comment les inserts rendent-ils les moules plus polyvalents ?

- 7. Conclusion

Pourquoi la conception de la forme est-elle cruciale dans les inserts de moule ?

Imaginez concevoir un insert de moule si parfait que cela relève presque de la magie en production.

La conception de la forme des inserts de moule est cruciale pour créer des géométries complexes, minimiser les contraintes, faciliter le démoulage, améliorer la qualité du produit et prolonger la durée de vie du moule.

S'adapter aux géométries complexes

Je me souviens de la première fois où l'on m'a confié la conception d'un moule pour un produit qui semblait impossible à reproduire. Ses structures internes complexes exigeaient une précision chirurgicale. C'est là que j'ai compris toute la puissance de la conception des formes pour les inserts de moule. En les façonnant sous forme de fines tiges ou de blocs, je pouvais les insérer dans les espaces les plus réduits. Pour les produits comportant des ouvertures latérales ou des contre-dépouilles, des inserts coulissants à pente douce permettaient au moule de s'ouvrir et de se fermer en douceur, comme une chorégraphie parfaitement maîtrisée.

Un aspect clé de la conception des inserts de moule est leur capacité à s'adapter aux structures internes complexes 1 des produits.

Réduction du stress et longévité

J'ai un jour rencontré un problème : mes inserts s'usaient plus vite que prévu. C'était frustrant jusqu'à ce que je découvre les chanfreins et les congés, ces petits détails de conception qui font toute la différence. Des chanfreins de 30° à 45° et des congés de 0,5 à 3 mm ont non seulement évité les dommages lors de la pose, mais ont aussi réparti les contraintes uniformément, prolongeant ainsi considérablement la durée de vie de mes inserts. Ce simple ajustement m'a permis d'économiser du temps et de l'argent.

Les inserts comportent souvent des chanfreins ou des congés pour minimiser les concentrations de contraintes et éviter les dommages lors de l'installation.

Amélioration de l'efficacité des moisissures

Les trous profonds étaient mon cauchemar. Leur usinage était une véritable galère jusqu'à ce que je découvre que transformer ces pièces complexes en inserts séparés simplifiait tout. Du coup, je pouvais les usiner avec des outils spécialisés, et même effectuer un traitement thermique précis sans affecter le reste du moule. Cette approche a radicalement changé la donne en termes d'efficacité.

L'incorporation d'inserts correctement conçus 2 améliore l'efficacité du moule en simplifiant le traitement des pièces complexes.

Garantir la qualité des produits

La précision est primordiale dans mon métier. Dès que j'ai constaté la formation de bavures dues à une tolérance dimensionnelle insuffisante, j'ai su que je devais me ressaisir. En garantissant une tolérance dimensionnelle de ±0,01 à ±0,05 mm, j'ai pu assurer la constance de l'aspect et des dimensions des produits. C'est ce souci du détail qui fait qu'un produit n'est pas seulement bon, mais exceptionnel.

La conception d'inserts de haute précision dimensionnelle est cruciale pour le maintien de la qualité du produit.

Polyvalence et adaptabilité

La polyvalence est un atout majeur, souvent méconnu, dans la conception des inserts de moule. Pouvoir interchanger les inserts pour différentes variantes de produits sans avoir à refaire l'intégralité du moule s'est avéré extrêmement précieux. Qu'il s'agisse d'ajouter des canaux de refroidissement ou des rainures d'évacuation d'air, cette adaptabilité améliore non seulement la fonctionnalité, mais aussi considérablement l'efficacité.

Les inserts de moule offrent une grande polyvalence en permettant des modifications structurelles sans altérer l'ensemble du moule.

| Aspect conception | Description | Exemples |

|---|---|---|

| Conception de formes | Correspond à la géométrie du produit | Tiges minces, blocs coulissants |

| Chanfreins/Raccords | Réduit la concentration du stress | Chanfreins à 30°, congés de 1 mm |

| Tolérance dimensionnelle | Garantit la précision de l'ajustement | ±0,01 mm pour les petits inserts |

| Fonctionnalités polyvalentes | Ajoute des fonctions spécifiques | Canaux de refroidissement, rainures d'échappement |

Comprendre ces principes m'a permis de franchir un cap en matière de conception de moules. Il ne s'agissait pas seulement d'adapter une pièce, mais d'optimiser l'ensemble du processus de fabrication, de la qualité à la rentabilité.

Les chanfreins des inserts de moule sont toujours à 45°.FAUX

Les chanfreins varient généralement de 30° à 45°, pas toujours à 45°.

Les inserts de moule peuvent comporter des canaux de refroidissement.Vrai

Les inserts peuvent comporter des caractéristiques telles que des canaux de refroidissement pour améliorer leur fonctionnalité.

Comment la précision dimensionnelle et l'ajustement influencent-ils les performances des semelles orthopédiques ?

Vous êtes-vous déjà demandé comment les plus petits détails peuvent faire ou défaire un design ? Plongez dans l’univers de la précision dimensionnelle et de l’ajustement, et découvrez leur rôle crucial dans la performance des semelles.

La précision dimensionnelle et l'ajustement sont essentiels pour les performances des inserts, améliorant la qualité du produit et l'efficacité de la fabrication en réduisant les défauts et en augmentant la durabilité des pièces.

L'importance de la précision dimensionnelle

Je me souviens de mon premier grand projet de conception de moules ; c’est fou comme ces moments restent gravés dans la mémoire. J’étais en sueur pour obtenir les dimensions exactes. Voyez-vous, la précision dimensionnelle est comme l’ingrédient secret qui garantit que les inserts s’emboîtent parfaitement dans les cavités du moule. Imaginez construire un puzzle où chaque pièce doit s’emboîter parfaitement ; c’est le défi auquel nous sommes confrontés.

Un ajustement précis évite les défauts tels que les bavures, où un excès de matière s'échappe et altère la finition. Cette précision est généralement obtenue en respectant des tolérances serrées, habituellement comprises entre ±0,01 et ±0,05 mm, selon le niveau de précision requis.

Facteurs influençant la précision dimensionnelle :

- Niveaux de tolérance : J’ai constaté que les exigences varient selon les applications. Par exemple, pour les moules d’injection de précision très petites pièces, les tolérances sont beaucoup plus strictes que pour les composants plus grands et moins détaillés.

- Procédés de fabrication : Des techniques comme l’usinage CNC, associées à des mesures de contrôle qualité telles que les inspections par machine à mesurer tridimensionnelle (MMT), jouent un rôle crucial pour atteindre ces niveaux de précision élevés.

Le rôle de l'ajustement dans la performance des semelles orthopédiques

L'ajustement est un facteur essentiel, bien que souvent négligé, pour la performance des inserts. Il s'agit de la précision avec laquelle l'insert s'aligne dans la cavité du moule. Un ajustement précis garantit la stabilité : personne ne souhaite que ses inserts se déplacent et provoquent des problèmes ! Un ajustement incorrect peut entraîner le déplacement de l'insert, voire des dommages dus à la dilatation thermique.

Types de coupe :

- Ajustement serré : c’est la méthode que j’utilise lorsqu’une fixation sûre est indispensable. Dans ce cas, l’insert est légèrement plus grand que la cavité et est installé soit par pression à froid, soit après avoir chauffé la cavité.

- Ajustement avec dégagement : Cela facilite l’insertion et le retrait, mais des mesures supplémentaires peuvent être nécessaires pour maintenir le tout en place.

Conception de la connexion pour un ajustement optimal de l'insert

Ce qui est vraiment remarquable lorsqu'on travaille avec des inserts, c'est la conception des connexions. Elles garantissent la stabilité des inserts pendant leur utilisation. Parmi les méthodes courantes, on trouve l'ajustement serré, les connexions filetées et le positionnement par goupille, chacune présentant ses propres avantages

| Type de connexion | Avantages |

|---|---|

| Ajustement serré | Assure une fixation sûre et permanente |

| Raccord fileté | Permet un retrait et un remplacement faciles |

| Positionnement des broches | Assure un alignement précis |

Par exemple, les raccords filetés 4 sont parfaits pour les inserts qui nécessitent un entretien ou un remplacement régulier, tels que les inserts d'échappement dans les moules de fonderie sous pression.

L'impact du choix des matériaux sur l'ajustement et la performance

Le choix judicieux des matériaux peut transformer à la fois le confort et les performances. C'est comme choisir les bonnes chaussures pour une randonnée : les matériaux sont essentiels ! Les aciers à mouler comme le P20 offrent une excellente durabilité pour un usage général, tandis que les alliages de cuivre excellent dans des situations spécifiques grâce à leur conductivité thermique supérieure.

- Acier à mouler : Idéal pour un usage général grâce à sa bonne résistance à l'usure.

- Alliages de cuivre : Parfaits lorsque la dissipation de la chaleur est essentielle.

- Alliages durs : Idéaux pour les environnements à forte usure en raison de leur dureté extrême.

Le choix des matériaux en fonction des besoins spécifiques de l'insert peut considérablement améliorer à la fois ses performances et sa durée de vie.

Application des inserts dans les moules

Les inserts révolutionnent les performances des moules. Ils simplifient les structures complexes et facilitent grandement la maintenance. Permettez-moi de vous raconter une anecdote…

- Amélioration de la qualité des produits : les inserts de haute précision peuvent améliorer considérablement la régularité de la surface et la précision dimensionnelle, notamment pour les produits nécessitant des spécifications exactes.

- Polyvalence : Les inserts permettent aux moules de fabriquer une variété de produits en les remplaçant simplement par des formes différentes.

Ces exemples soulignent pourquoi une précision dimensionnelle rigoureuse et un ajustement approprié sont essentiels pour garantir des performances optimales des inserts dans les moules.

Explorez plus en détail les stratégies de conception d'inserts 6 pour découvrir comment des approches innovantes peuvent améliorer vos résultats de production et la qualité de vos produits.

La précision dimensionnelle évite les défauts de bavure.Vrai

Des tolérances serrées garantissent un bon ajustement des inserts, empêchant ainsi les fuites excessives de matériau.

L'ajustement serré permet un retrait facile des inserts.FAUX

L'ajustement serré est sûr et permanent, mais pas idéal pour un retrait facile.

Pourquoi le choix des matériaux est-il crucial pour les inserts de moule ?

Vous êtes-vous déjà demandé pourquoi le choix du bon matériau pour les inserts de moule est si important ? C’est comme choisir les fondations parfaites pour la maison de vos rêves : tout est question de durabilité et de qualité.

Le choix des matériaux appropriés pour les inserts de moule est essentiel pour garantir leur durabilité, leur résistance à la chaleur et une qualité de produit supérieure, ce qui permet d'améliorer l'efficacité de la production et d'allonger la durée de vie des moules en moulage par injection.

Comprendre les matériaux d'insert de moule

Je me souviens de la première fois où j'ai dû choisir un matériau pour des inserts de moule. J'étais complètement perdu, un peu comme lorsqu'il s'agit de choisir le tissu idéal pour un costume sur mesure. Il ne s'agit pas seulement de choisir un matériau esthétiquement plaisant, mais aussi de comprendre le rôle de chaque matériau dans l'amélioration de l' efficacité de la production et la prolongation de la durée de vie du moule. Voici un guide rapide de quelques matériaux courants et de leurs avantages :

| Matériel | Propriétés | Applications |

|---|---|---|

| Acier P20 | Allie robustesse et maniabilité | Inserts généraux |

| H13 Acier | haute résistance à l'usure | Moules pour fibre de verre |

| Alliage de cuivre (bronze au béryllium) | Gestion thermique efficace | Conceptions complexes nécessitant une dissipation thermique |

| Alliage dur de carbure de tungstène | Durabilité inégalée | environnements d'usure extrême |

Influence des propriétés des matériaux sur les performances

Les propriétés des matériaux sont essentielles à la conception des inserts de moule ; elles déterminent tout. Par exemple, l’acier P20 est mon matériau de prédilection pour les inserts courants, car il offre un bon compromis entre robustesse et usinabilité. En revanche, pour des matériaux comme la fibre de verre qui exigent une résistance élevée à l’usure, je privilégie l’acier H13.

Considérations de conception relatives au choix des matériaux

Lors de la conception de moules, la complexité de la structure détermine souvent le choix du matériau. C'est un peu comme choisir entre une chaussure de randonnée robuste et une chaussure habillée élégante. Les alliages de cuivre, notamment le bronze au béryllium, sont indispensables pour les conceptions nécessitant une gestion thermique efficace. Et lorsque la durabilité est primordiale, l'alliage dur de carbure de tungstène s'impose.

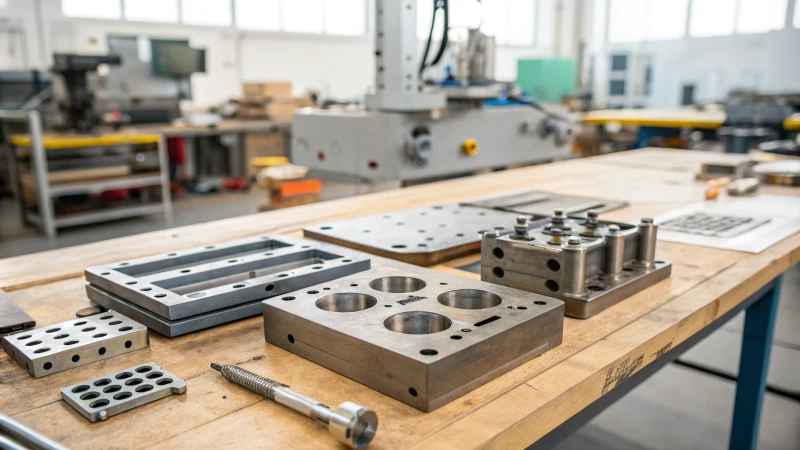

Applications pratiques des inserts de moule

Dans la pratique, les inserts de moule sont souvent les artisans de l'efficacité et de la rentabilité. Ils permettent aux concepteurs de moules , comme moi, de remplacer les pièces usées sans avoir à refaire entièrement le moule. Cela réduit considérablement les coûts d'exploitation et minimise les temps d'arrêt.

Les inserts de précision garantissent l'exactitude dimensionnelle, essentielle au maintien de la qualité et de la fiabilité des produits finis. En choisissant judicieusement les matériaux des inserts, les fabricants peuvent optimiser les processus de production et améliorer la qualité des produits tout en réduisant les coûts à long terme. Il est indispensable de maîtriser les propriétés et les applications spécifiques des différents matériaux pour concevoir des moules qui non seulement répondent aux attentes, mais les dépassent.

L'alliage de cuivre convient aux moules à forte dissipation thermique.Vrai

Les alliages de cuivre possèdent une excellente conductivité thermique, idéale pour la dissipation de la chaleur.

Le carbure de tungstène est utilisé pour les moules d'injection généraux.FAUX

Le carbure de tungstène est utilisé dans des environnements à forte usure, et non dans les moules d'usage courant.

Comment raccorder efficacement les inserts de moule ?

Se plonger dans l'étude des connexions d'inserts de moule, c'est comme trouver la pièce de puzzle parfaite : chaque méthode a son ajustement et sa fonction uniques.

L'assemblage efficace des inserts de moule utilise un ajustement serré, une connexion filetée et un positionnement par goupille pour un alignement sûr, adapté aux besoins de conception et d'exploitation.

Comprendre les bases

Les inserts de moule sont un peu les héros méconnus du moulage par injection¹⁰ . Ils offrent une flexibilité et une précision incroyables. Je me souviens de la première fois où j'ai compris à quel point le choix du bon mode de fixation pouvait être déterminant pour la réussite d'un projet. J'ai alors réalisé à quel point ces choix influent sur la performance et la longévité.

Ajustement serré

Imaginez l'ajustement serré comme le confort douillet de votre pull préféré. Le diamètre de l'insert est légèrement supérieur à celui du moule, assurant ainsi un maintien optimal. J'ai constaté que le pressage à froid est idéal pour les petits inserts, tandis que l'ajustement à chaud est la méthode de prédilection pour les pièces plus grandes. Le mois dernier encore, je travaillais sur un moule complexe avec des rainures profondes. L'utilisation d'ajustements serrés a rendu le travail extrêmement facile.

| Avantages | Considérations |

|---|---|

| Ajustement sûr | Nécessite des mesures précises |

| Aucun matériel supplémentaire | Risque de stress |

Le pressage à froid convient aux inserts de petite taille, tandis que le montage à chaud consiste à élargir le trou par la chaleur avant d'insérer le composant.

Raccord fileté

Les raccords filetés sont mon outil indispensable lorsque le remplacement fréquent d'inserts est nécessaire. Grâce au filetage extérieur de l'insert et au filetage intérieur du moule, changer les pièces est un jeu d'enfant. Lors d'une semaine particulièrement chargée, nous avons dû remplacer à plusieurs reprises des pièces dans un de fonderie sous pression . Cette méthode nous a permis de gagner un temps précieux et de nous épargner bien des tracas.

Envisagez cette méthode dans les situations où les moules font l'objet d'un entretien fréquent.

Ajustement du positionnement des broches

En matière de précision, l'ajustement par goupilles est imbattable. Cela me fait penser à ces puzzles de précision où chaque pièce s'emboîte parfaitement. Grâce à l'utilisation de goupilles traversant des trous dans l'insert et le moule, l'alignement est impeccable. C'est la solution idéale pour les moules de haute précision aux tolérances serrées.

- Avantages : Assure un alignement précis

- Idéal pour : Moules de haute précision avec des tolérances serrées

Le positionnement de la broche 12 garantit l'absence de mouvement pendant l'injection, maintenant ainsi une qualité de pièce constante, production après production.

Exemples d'application

- Moulage par injection : Utilise souvent des ajustements serrés en raison de leur simplicité et de leur résistance.

- Moulage sous pression : Utilise fréquemment des raccords filetés pour faciliter le remplacement lors de la maintenance.

- Moules de précision : Bénéficiez d’un positionnement précis des broches pour maintenir des tolérances exactes tout au long de longs cycles de production.

La compréhension de ces méthodes permet non seulement d'optimiser la conception du moule, mais aussi d'améliorer la qualité du produit 13. L'adéquation de chaque méthode dépend de facteurs tels que le matériau, la complexité du moule et les exigences de production.

Les ajustements serrés nécessitent du matériel supplémentaire.FAUX

Les ajustements par interférence ne nécessitent pas de matériel supplémentaire ; ils reposent sur des mesures précises.

Les raccords filetés sont idéaux pour les opérations de maintenance fréquentes.Vrai

Les raccords filetés permettent un démontage et un remplacement faciles, répondant ainsi aux besoins d'entretien fréquents.

Comment les inserts de moule améliorent-ils la qualité du produit ?

Vous êtes-vous déjà demandé comment les inserts de moule peuvent transformer la qualité des produits manufacturés ?

Les inserts de moule améliorent la qualité des produits en offrant une flexibilité de conception précise, des choix de matériaux optimaux et une précision dimensionnelle accrue, ce qui permet d'obtenir des finitions de surface supérieures, une intégrité structurelle et moins de défauts de fabrication.

Je me souviens de la première fois où j'ai entendu parler des inserts de moule : c'était comme découvrir l'ingrédient secret d'une recette que tout le monde adore. Ces petits détails révolutionnaires ont transformé mon travail de designer. Ils me permettent d'ajuster les designs avec une précision incroyable, ce qui est essentiel pour trouver le juste équilibre entre esthétique et fonctionnalité.

Flexibilité et précision de conception

Les inserts de moule permettent une conception de formes et 14 ajustements sans compromettre la structure globale du moule. Par exemple, des tiges fines peuvent être utilisées pour des intérieurs complexes, tandis que des plaques minces conviennent aux produits comportant des nervures de renfort. Cette flexibilité garantit que les conceptions répondent aux spécifications exactes.

L'intégration de chanfreins ou de congés sur les bords des inserts prévient les rayures et les concentrations de contraintes, prolongeant ainsi la durée de vie du moule. La précision de la conception dimensionnelle 15 garantit un ajustement parfait des inserts, maintenant des tolérances élevées. Une telle précision est cruciale pour les moules exigeant un contrôle dimensionnel rigoureux, où même des écarts minimes peuvent engendrer des défauts.

| Conception d'insertion | But |

|---|---|

| Conception de formes | S'adapte aux structures complexes |

| Conception dimensionnelle | Garantit des tolérances serrées |

Sélection des matériaux pour une qualité supérieure

Le choix des matériaux pour les inserts est primordial. Les aciers à moules comme le P20 ou le H13 offrent une grande durabilité, ce dernier étant idéal pour les applications à haute pression. Les alliages de cuivre, tels que le bronze au béryllium, assurent une excellente conductivité thermique, essentielle pour les moules nécessitant une dissipation thermique rapide.

Dans les environnements soumis à une forte usure, on privilégie les alliages durs comme le carbure de tungstène, car ils garantissent la résistance des plaquettes à une utilisation intensive. Ce choix de matériau influe directement sur les performances et la durée de vie de la plaquette, contribuant ainsi à la qualité du produit.

Amélioration de l'efficacité du traitement et de la maintenance

Les inserts simplifient l'usinage des formes complexes des moules, comme les trous profonds ou les rainures étroites. En permettant leur usinage séparé, ils améliorent l'efficacité et réduisent la complexité du processus. Ils permettent également des traitements thermiques ciblés pour accroître la dureté sans affecter l'ensemble du moule.

De plus, les inserts facilitent la maintenance et le remplacement <sup>17</sup> , réduisant ainsi les temps d'arrêt et les coûts. Lorsqu'ils sont usés, ils peuvent être remplacés rapidement sans impacter le corps principal du moule, garantissant une production continue sans compromettre la qualité du produit.

Amélioration de la finition de surface et de la précision dimensionnelle

En matière d'aspect, et notamment pour les plastiques transparents, la finition de surface est primordiale. Un usinage de haute précision garantit que les inserts répondent à des exigences strictes, pour des produits à l'esthétique et à l'ajustement parfaits.

De plus, les inserts permettent de contrôler les dimensions critiques en autorisant des ajustements précis dès la phase de conception. Cette fonctionnalité est particulièrement avantageuse pour la production de pièces aux dimensions parfaitement identiques, garantissant ainsi une qualité constante d'une production à l'autre.

Polyvalence grâce aux inserts de moule

intégration de caractéristiques spéciales moules à l'aide d'inserts me donne l'impression d'ajouter des atouts précieux à ma panoplie de conception. Qu'il s'agisse de canaux de refroidissement ou de rainures d'évacuation, ces éléments améliorent la fonctionnalité et la qualité du produit.

L'adaptabilité des inserts me permet également de les interchanger facilement avec d'autres formes ou caractéristiques, ce qui augmente l'utilité du moule et réduit les coûts ; c'est comme obtenir plusieurs produits à partir d'une seule configuration.

Les inserts de moule améliorent la flexibilité de conception en fabrication.Vrai

Les inserts permettent des ajustements de forme complexes sans compromettre la structure du moule.

Les alliages de cuivre ne conviennent pas aux moules nécessitant une dissipation thermique rapide.FAUX

Les alliages de cuivre, comme le bronze au béryllium, offrent une excellente conductivité thermique.

Comment les inserts rendent-ils les moules plus polyvalents ?

Avez-vous déjà été émerveillé par la flexibilité et la précision que les inserts apportent à la conception des moules ?

Les inserts augmentent la polyvalence des moules en permettant des conceptions adaptables, en simplifiant la maintenance et en améliorant la qualité. Ils permettent l'interchangeabilité des pièces, réduisant ainsi les coûts et augmentant l'efficacité de la production.

Adaptabilité du design grâce aux inserts

Imaginez : vous travaillez sur un moule pour un produit aux formes et caractéristiques complexes. Au lieu de refaire le moule entier à chaque fois, les inserts sont la solution idéale. Ils me permettent d'ajuster facilement la conception, grâce à leur capacité à modifier des éléments spécifiques du moule sans en changer toute la structure. J'en ai fait l'expérience directe lors de la conception de produits nécessitant des géométries complexes, comme des trous latéraux ou des contre-dépouilles. Grâce aux inserts coulissants 19 , je peux obtenir ces formes sans effort, garantissant ainsi la précision des structures nervurées renforcées avec un simple insert en plaque mince.

Amélioration de la maintenance et de l'efficacité des coûts

Je me souviens de l'époque où l'entretien des moules était une tâche fastidieuse. Mais grâce aux inserts, tout est beaucoup plus simple. Si un insert est usé, il suffit de le remplacer par un neuf : fini les réparations interminables et les remplacements fastidieux. Imaginez l'usure que subit un moule d'injection sous l'effet de la haute pression du plastique fondu. En optant pour des matériaux résistants à l'usure comme l' acier H13 , j'ai réussi à prolonger considérablement la durée de vie du moule. De plus, grâce aux raccords filetés, le remplacement des inserts lors de la maintenance est un jeu d'enfant, ce qui optimise l'efficacité comme jamais auparavant.

| Type d'insertion | Matériel | Application |

|---|---|---|

| Résistant à l'usure | H13 Acier | Moules haute pression |

| Conductivité thermique | Bronze au béryllium | exigences élevées en matière de dissipation de chaleur |

Améliorer la qualité des produits

L'un des aspects les plus gratifiants de mon travail est de voir un produit abouti. Les inserts sont essentiels pour obtenir une esthétique et une précision supérieures. Grâce à des techniques d'usinage avancées appliquées sur des zones critiques traitées par inserts séparés, je garantis des textures de surface uniformes et des dimensions précises, particulièrement importantes pour les produits en plastique transparent.

Dans des cas comme les boîtiers électroniques avec des exigences dimensionnelles strictes, les inserts aident à maintenir des tolérances contrôlées, garantissant que chaque pièce s'adapte parfaitement grâce à une conception dimensionnelle 21 .

Polyvalence d'application des moules

La facilité de changement de produits est un autre avantage des inserts. En interchangeant différents modèles, je peux proposer une variété d'articles sans avoir à fabriquer de nouveaux moules à chaque fois. C'est incroyable de voir comment les inserts peuvent améliorer la fonctionnalité des moules en ajoutant des fonctionnalités telles que des canaux de refroidissement intégrés ou des rainures d'évacuation d'air, réduisant ainsi les temps de cycle et éliminant les défauts comme les pores.

Les inserts transforment les moules en outils adaptables qui répondent aux exigences changeantes du marché. Ils m'ont conféré un avantage concurrentiel grâce à une flexibilité de conception accrue et une efficacité opérationnelle optimisée. Si vous souhaitez améliorer encore les performances de vos moules, consultez notre guide sur les stratégies de maintenance des moules <sup>22</sup> .

Les inserts permettent aux moules de produire efficacement plusieurs produits.Vrai

Le remplacement des inserts par des modèles différents permet la production de différents articles.

Les inserts augmentent l'usure des moules et les coûts de maintenance.FAUX

Les inserts réduisent l'usure et les coûts d'entretien grâce à leur facilité de remplacement.

Conclusion

Les inserts de moule optimisent la fabrication en améliorant la précision, la flexibilité et la qualité des produits. Ils simplifient la maintenance et adaptent les conceptions à diverses applications, garantissant ainsi des processus de production efficaces dans tous les secteurs.

-

Découvrez comment les moules permettent de réaliser des conceptions complexes, améliorant ainsi la polyvalence de la fabrication et la fonctionnalité du produit. ↩

-

Découvrez des méthodes pour rationaliser les processus de fabrication grâce à des inserts de moule bien conçus, pour une meilleure efficacité. ↩

-

Découvrez comment différents niveaux de tolérance affectent la précision des moules d'injection. ↩

-

Découvrez les avantages des raccords filetés pour une maintenance facilitée. ↩

-

Comprendre pourquoi les alliages de cuivre sont choisis pour leur conductivité thermique. ↩

-

Découvrez des stratégies permettant d'améliorer les résultats de production grâce à une meilleure conception des inserts. ↩

-

Découvrez comment l'optimisation de l'efficacité de la production peut prolonger la durée de vie des moules et réduire les coûts. ↩

-

Découvrez comment les propriétés spécifiques des matériaux influencent les performances et la durabilité des inserts de moule. ↩

-

Découvrez comment les concepteurs de moules contribuent à une fabrication efficace grâce à une conception précise des inserts. ↩

-

Découvrez les principes de base du moulage par injection, notamment ses procédés et ses applications. ↩

-

Découvrez le procédé de moulage sous pression, ses avantages et ses applications typiques dans le secteur manufacturier. ↩

-

Découvrez comment le positionnement précis des broches garantit la précision des inserts de moule pour une production de haute qualité. ↩

-

Comprendre comment les inserts de moule contribuent à améliorer la qualité du produit lors de la fabrication. ↩

-

Découvrez différentes formes d'inserts adaptées aux structures complexes. ↩

-

Comprendre comment une conception dimensionnelle précise améliore les performances du moule. ↩

-

Explorez les matériaux optimaux pour différentes applications d'inserts. ↩

-

Découvrez comment la maintenance simplifiée des inserts réduit les temps d'arrêt. ↩

-

Découvrez comment des fonctionnalités spéciales telles que les canaux de refroidissement améliorent les produits. ↩

-

Découvrez comment les inserts interchangeables rationalisent la production en permettant différentes variations de produits sans remplacement complet du moule. ↩

-

Découvrez pourquoi l'acier H13 est privilégié pour sa durabilité dans les environnements à haute pression, prolongeant ainsi la durée de vie des moules. ↩

-

Découvrez comment une conception dimensionnelle précise garantit la qualité des produits avec des niveaux de tolérance constants. ↩

-

Découvrez des stratégies pour améliorer les performances et la durée de vie des moules grâce à des pratiques de maintenance proactives. ↩