Trouver l'angle idéal pour le relâchement du poussoir en moulage par injection revient à résoudre un problème différent à chaque fois. Chaque calcul est unique.

Pour déterminer l'angle de démoulage d'un poussoir de moule d'injection, examinez des facteurs tels que le retrait du matériau, la profondeur de la pièce et le mouvement du poussoir. Tenez compte des variations de taille et de forme lors du refroidissement du matériau. Utilisez des formules éprouvées pour trouver un angle permettant un démoulage aisé. Intégrez les caractéristiques du matériau et les exigences de conception dans vos calculs.

La formule n'est que le point de départ. Chaque projet est différent et exige une attention particulière. Les matériaux, comme le polypropylène, changent radicalement la donne. J'ai dû ajuster les angles à plusieurs reprises pour éviter que les pièces ne collent, car le polypropylène se rétracte beaucoup. Les formes profondes sont délicates. La profondeur oblige à recalculer les angles pour obtenir un démoulage fluide. Vérifier la taille et le mouvement du lève-pièce est crucial. De petits détails peuvent surprendre. Une fois, un lève-pièce a mal fonctionné, frôlant la catastrophe. Désormais, je vérifie systématiquement ces dimensions. Les formes complexes peuvent paraître difficiles à appréhender. Les décomposer en éléments plus simples est utile. C'est comme résoudre un puzzle. L'utilisation d'un logiciel de CAO ou d'un moule d'essai peut permettre d'éviter des problèmes ultérieurs.

Les matériaux à retrait plus important nécessitent un angle de relâchement plus petit.FAUX

Les matériaux présentant un retrait plus important nécessitent un angle de décollement plus grand pour éviter qu'ils ne collent.

Les formes complexes des fermoirs nécessitent une simulation pour obtenir des angles précis.Vrai

La simulation permet d'optimiser les angles pour les formes complexes en raison des interférences potentielles.

- 1. Comment les angles de relâchement du poussoir affectent-ils le moulage par injection ?

- 2. Comment les propriétés des matériaux influencent-elles les calculs de l'angle de déclenchement du poussoir ?

- 3. Pourquoi la forme et la taille du produit sont-elles cruciales pour déterminer les angles de lancement ?

- 4. Comment corriger les dimensions et la course de l'haltère ?

- 5. Comment puis-je prendre en compte des formes de boucles complexes dans les calculs d'angles ?

- 6. Conclusion

Comment les angles de relâchement du poussoir affectent-ils le moulage par injection ?

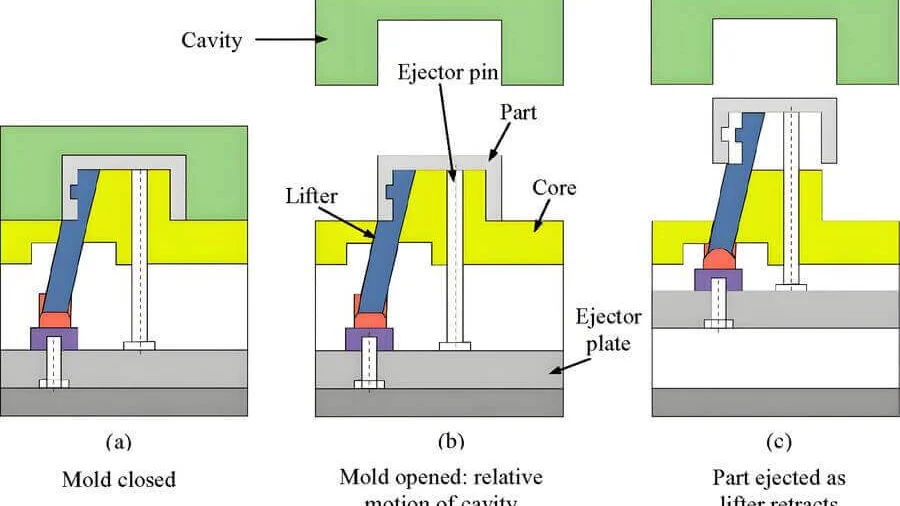

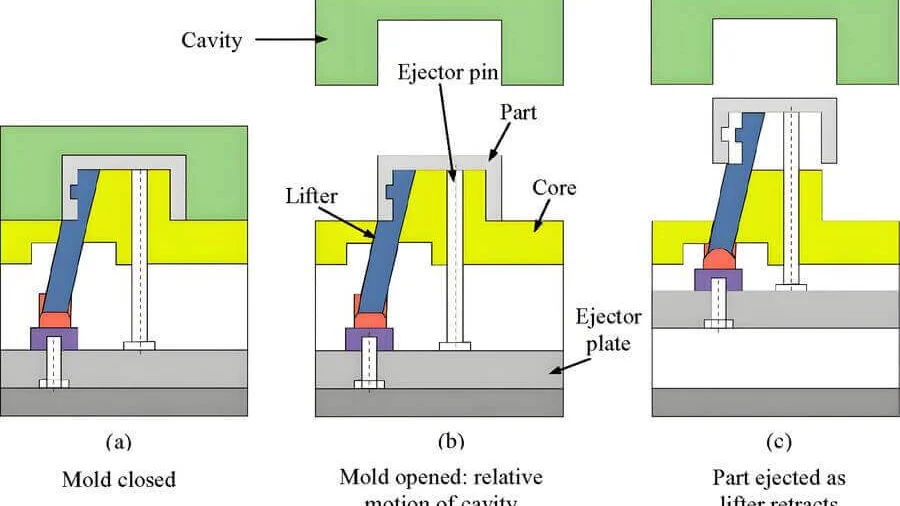

Les angles de déverrouillage du lève-produit peuvent paraître techniques. Pourtant, ce sont eux qui, bien que souvent négligés, permettent une extraction fluide du produit. Ces angles facilitent l'extraction sans accroc et jouent un rôle essentiel.

Les angles de déverrouillage du poussoir facilitent le démoulage lors du moulage par injection. Le type de matériau influe sur ces angles. La forme et la taille du produit sont également importantes. La course du poussoir a aussi une incidence sur ces angles.

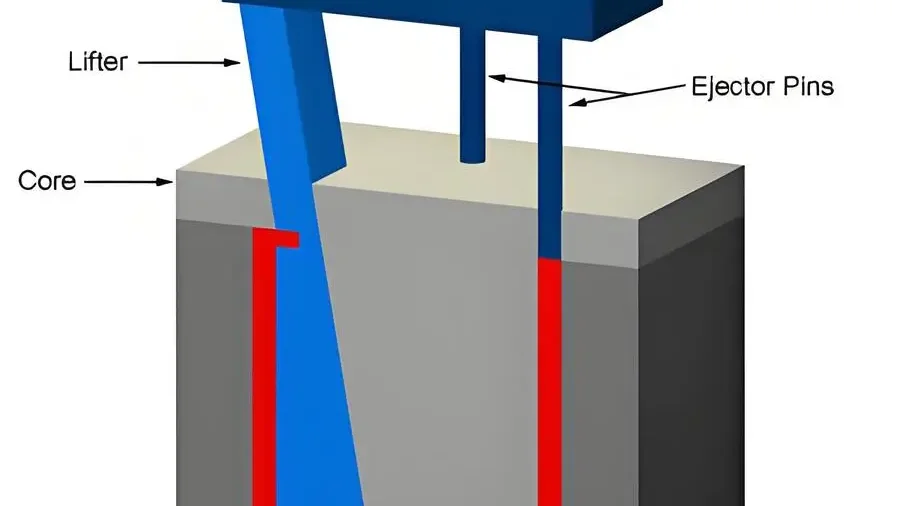

Comprendre les angles de déclenchement des poussoirs

L'angle de démoulage est essentiel en moulage par injection car il facilite le démoulage des pièces. Son principal objectif est d'éviter que la pièce n'adhère à l'élévateur, ce qui pourrait endommager la pièce et le moule. L'angle de démoulage dépend étroitement de facteurs tels que le matériau, la forme et la taille de la pièce, ainsi que la course de l'élévateur.

Questions matérielles

Les différents plastiques se comportent de manière unique. Par exemple, les matériaux à fort retrait comme le polypropylène ( PP ) nécessitent un angle de démoulage plus important pour un démoulage aisé. Le PP présente généralement un taux de retrait compris entre 1,0 et 2,5 %. Il est essentiel pour les débutants de bien connaître ces caractéristiques des matériaux. Pour en savoir plus sur l'influence des propriétés des matériaux sur la conception des moules, consultez la section « Propriétés des matériaux en moulage » ¹ .

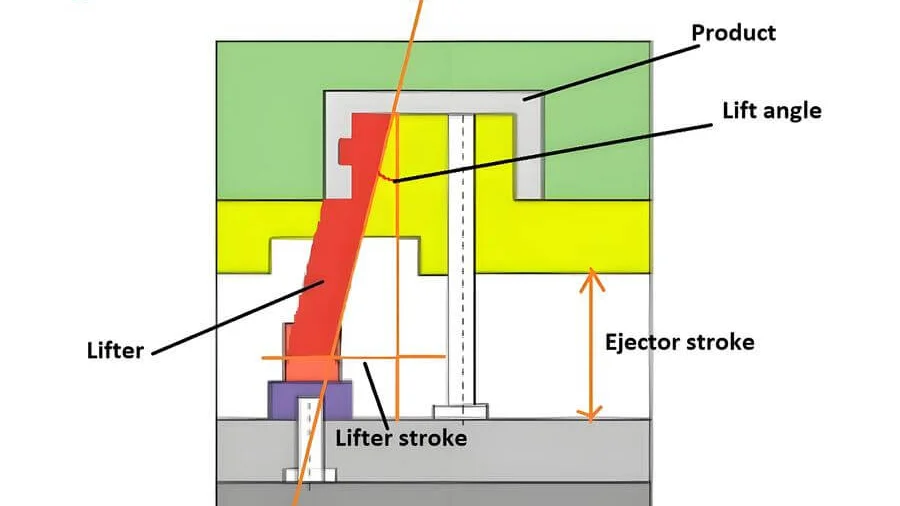

Forme et taille du produit

La géométrie du produit influe considérablement sur l'angle de déclenchement requis. Les produits plus profonds, comme les formes cylindriques de plus de 50 mm de profondeur, nécessitent un angle de déclenchement plus important. Une formule empirique courante est tan α = S/H, où S représente le déplacement horizontal du dispositif de levage et H la profondeur du produit. Par exemple, si un produit a une profondeur de 100 mm et que le dispositif de levage se déplace de 5 mm, alors :

- H = 100 mm

- S = 5 mm

- Par conséquent, a≈2,86°.

Des ajustements doivent être effectués pour augmenter cet angle à au moins 3° afin d'obtenir des sorties plus fluides.

Ajustements pour les conceptions complexes

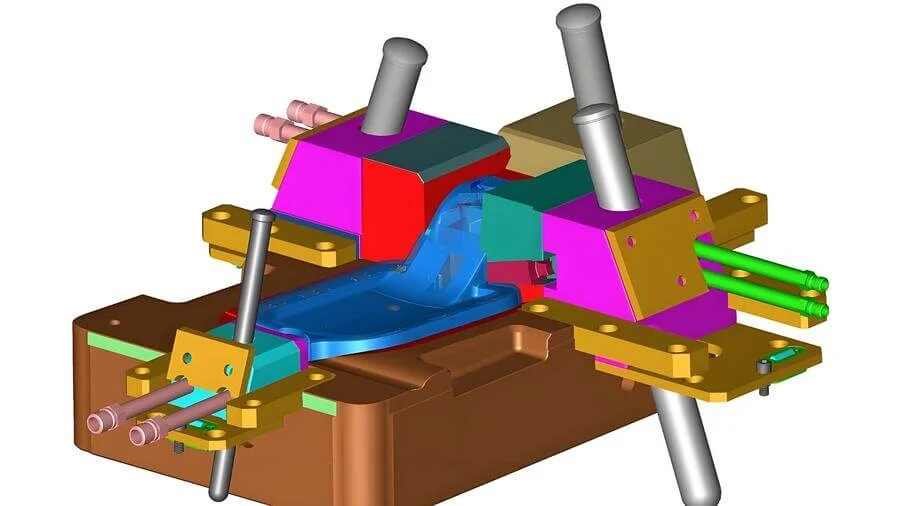

Les formes complexes posent des difficultés de calcul qui doivent tenir compte des dimensions du dispositif de levage et de la course du mouvement. Les conceptions telles que les boucles inversées sont difficiles à calculer avec précision sans outils ou logiciels précis.

Par exemple :

- Si la profondeur d'une boucle inversée est de 5 mm,

- Largeur horizontale : 20 mm,

- Si la largeur du lève-personne est de 10 mm,

alors : tan a ≥ 5/(20 - 10) = 0,5.

Cela signifie : ≥ arctan(0,5) = 26,6°.

La précision des calculs permet d'éviter les problèmes ; par conséquent, l'utilisation d'un logiciel de CAO pour la simulation et la vérification peut s'avérer bénéfique pour les conceptions complexes. Découvrez comment un logiciel de CAO contribue au calcul précis de ces paramètres.

La compréhension de ces principes et considérations permet de garantir un démoulage efficace et sans défaut des produits lors des procédés de moulage par injection.

L'angle de déclenchement du dispositif de levage influe sur le détachement du produit moulé.Vrai

L'angle de déclenchement du dispositif de levage est crucial pour une éjection fluide du produit des moules.

Tous les plastiques nécessitent le même angle de déclenchement du lève-personne.FAUX

Les différents plastiques présentent des taux de retrait et de friction différents, ce qui influe sur les angles de libération.

Comment les propriétés des matériaux influencent-elles les calculs de l'angle de déclenchement du poussoir ?

Les propriétés des matériaux sont essentielles pour comprendre les angles de déclenchement des poussoirs. Elles influent sur l'efficacité et la qualité des produits moulés par injection. Ces propriétés sont donc primordiales.

Les propriétés des matériaux, telles que le taux de retrait et le coefficient de frottement, sont essentielles. Elles influent sur les angles de démoulage. Un retrait plus important requiert des angles plus grands, de même qu'un frottement élevé. Ces angles plus grands empêchent le collage et facilitent un démoulage en douceur.

Comprendre les taux de retrait des matériaux

Je me souviens de mon premier projet avec du polypropylène ( PP ). Le retrait variait de 1,0 % à 2,5 %. Cela m'a appris à modifier l'angle de démoulage. C'était comme faire du pain sans savoir de combien il allait lever. Sans un angle de démoulage plus important, démouler la pièce sans problème était difficile. C'était comme décoller un autocollant sans laisser de trace.

L'un des aspects essentiels du calcul des angles de déclenchement du lève-personne est la compréhension du taux de retrait du matériau 3. Les matériaux comme le polypropylène ( PP ), connus pour leurs taux de retrait importants allant de 1,0 % à 2,5 %, nécessitent un ajustement précis des angles de déclenchement.

Coefficients de frottement et leurs effets

Les coefficients de frottement peuvent être trompeurs. Je l'ai appris en travaillant avec des matériaux collants. Ils s'accrochent aux outils de démoulage comme un enfant à son jouet préféré. Un frottement élevé impliquait un angle de démoulage plus important. J'ai trouvé des solutions pour réduire cette adhérence. Ainsi, les produits se démoulaient facilement. C'était comme se dire au revoir à de vieux amis après une longue nuit.

Le coefficient de frottement d'un matériau est un autre facteur critique dans la conception des moules et des éjecteurs, nécessitant des ajustements de l'angle de libération pour une éjection en douceur.

Considérations géométriques relatives aux angles de déclenchement

La géométrie a toujours été mon point fort. La conception de produits a ajouté de la complexité. Les produits plus profonds, de plus de 50 mm, nécessitaient des calculs spécifiques. La formule tan α = S/H s'est avérée très utile. Je l'ai utilisée pour une conception cylindrique où l'angle de lancement devait être supérieur à 3°. C'était comme trouver le point d'impact idéal aux fléchettes.

La géométrie du produit joue également un rôle important dans la détermination des angles de libération appropriés, notamment pour les objets plus profonds dépassant certaines profondeurs.

S'attaquer aux formes de boucles complexes

Les formes complexes étaient pour moi comme des casse-têtes à résoudre. Je les décomposais en éléments plus simples pour calculer les angles. Les logiciels de CAO m'étaient souvent d'une grande aide ; ils agissaient comme un assistant, révélant les interférences possibles, aussi imprévisibles que les changements météorologiques.

Lorsqu'il s'agit de formes complexes, les ingénieurs peuvent avoir besoin de les décomposer en formes géométriques plus simples et de s'appuyer sur des simulations de logiciels de CAO 4 pour affiner ces calculs.

Le PP nécessite un angle de libération plus important en raison de son fort retrait.Vrai

Le polypropylène présente un taux de retrait élevé, ce qui nécessite un angle de libération plus important.

La largeur du lève-personne influe sur le calcul de l'angle de déclenchement requis.Vrai

La largeur du lève-personne et sa course de déplacement influencent l'angle de déclenchement nécessaire.

Pourquoi la forme et la taille du produit sont-elles cruciales pour déterminer les angles de lancement ?

Avez-vous déjà eu du mal à démouler un gâteau ? C'est un peu le même principe pour le moulage, notamment en ce qui concerne la forme des produits et les angles de démoulage.

La forme et la taille du produit sont essentielles pour les angles de démoulage. Elles influencent grandement la facilité avec laquelle le produit sort du moule. Les formes plus grandes ou plus complexes nécessitent souvent des angles de démoulage plus importants, ce qui permet d'éviter qu'il ne colle. Une éjection fluide est primordiale.

L'importance des matériaux du produit

Je me souviens avoir essayé de fabriquer des bougies chez moi pour la première fois. J'ai utilisé différentes cires et j'ai vite compris l'importance du matériau. En moulage par injection, les matériaux comme le polypropylène ont des taux de retrait spécifiques et leur comportement au contact des surfaces est influencé par leur résistance au frottement. Par exemple, les matériaux qui se rétractent beaucoup ou qui frottent vigoureusement nécessitent un angle de démoulage plus important pour éviter qu'ils ne se coincent.

Réflexions sur la forme et la taille

Imaginez les bougies hautes et fines que j'ai créées. Lorsque les produits sont profonds – comme les cylindres de plus de 50 mm – l'angle de déclenchement doit être soigneusement calculé. Une formule pratique permet de calculer les angles en fonction de la profondeur H et de la course S du lève-pièce. Pour une profondeur de 100 mm et une course de 5 mm, on peut obtenir tan α ≈ 2,86°. Un ajustement à 3° ou plus peut permettre un fonctionnement sans problème.

Formes complexes : calculs et tests

Lorsque j'ai commencé à fabriquer des savons aux motifs détaillés, j'ai décomposé les motifs complexes en éléments plus simples. En conception de produits, les formes complexes des fermoirs nécessitent également une décomposition pour un calcul d'angles plus précis. Des simulations ou des moules d'essai permettent de vérifier ces angles à l'aide d'outils de CAO afin de garantir un ajustement parfait, notamment pour les formes irrégulières.

En tenant compte des dimensions du lève-personne

Concevoir des dispositifs de levage s'apparente à la résolution d'un puzzle. Il s'agit d'agencer correctement les pièces. Leurs dimensions et leur mouvement sont essentiels. La largeur w et le déplacement horizontal s doivent être pris en compte pour éviter les collisions lors du déclenchement. L'angle de déclenchement α doit respecter la condition tan α = h/(bw) pour un détachement en douceur. Ceci est crucial pour les conceptions complexes telles que les boucles inversées, où les calculs d'angle 5 doivent correspondre à la capacité du dispositif de levage.

Des angles de déclenchement plus importants sont nécessaires pour les produits plus profonds.Vrai

Les produits plus profonds nécessitent des angles plus importants pour assurer un démoulage en douceur.

Tous les matériaux plastiques ont les mêmes exigences en matière d'angle de libération.FAUX

Les différents matériaux présentent des taux de retrait et de frottement différents, ce qui influe sur les angles.

Comment corriger les dimensions et la course de l'haltère ?

Avez-vous déjà réfléchi à l'influence des dimensions appropriées des poussoirs sur la réussite de la conception de votre moule ? Des dimensions correctes sont cruciales. Elles déterminent véritablement le succès ou l'échec de la conception.

Le calcul des dimensions du dispositif de démoulage doit être optimisé afin de déterminer l'angle de libération idéal. Celui-ci dépend du matériau, de la forme et de la course du dispositif. Ce dernier doit permettre un démoulage en douceur, ce qui est primordial.

Comprendre les angles de déclenchement des poussoirs

Lorsque j'ai commencé à travailler avec les moules, j'ai rapidement constaté l'importance de l'angle de démoulage. C'est une petite astuce qui facilite grandement le démoulage. Maîtriser cet angle est essentiel, que vous travailliez le polypropylène ou d'autres matériaux. Imaginez décoller un autocollant sans le déchirer : l'angle est crucial ! Pour les formes simples ou les pièces cylindriques profondes de plus de 50 mm, il est impératif d'ajuster l'angle avec précision.

L'angle de démoulage d'un lève-pièce a pour fonction principale de faciliter le démoulage en douceur. Cet angle est crucial car il influe directement sur la qualité du démoulage. Il dépend de plusieurs facteurs, notamment le matériau, la forme et la taille du produit, ainsi que la course du lève-pièce.

Calcul des angles de déclenchement pour différentes formes et matériaux

J'ai déjà travaillé avec des matériaux qui se rétractaient beaucoup. Ajuster l'angle de démoulage était la solution pour éviter les problèmes d'adhérence. C'est comme en cuisine : chaque matériau a ses propres exigences. Les produits plus profonds ou ceux qui présentent une forte friction nécessitent un angle plus important. Trouver le juste équilibre est vraiment gratifiant ; c'est comme sortir un gâteau parfait du four !

Les différents matériaux plastiques présentent des taux de retrait et des coefficients de friction uniques. Pour les produits fabriqués à partir de matériaux à fort retrait, augmenter l'angle de démoulage permet d'éviter les problèmes d'adhérence. Les produits plus profonds nécessitent également des angles de démoulage plus importants.

Par exemple, si vous avez un produit cylindrique d'une profondeur supérieure à 50 mm, vous pouvez calculer l'angle de dégagement à l'aide de :

tan a = S/H

où S représente le déplacement horizontal du dispositif de levage.

En pratique, cet angle 6 ne doit généralement pas être inférieur à 3°.

Correction des calculs en fonction des dimensions et de la course du poussoir

Passons maintenant aux dimensions du lève-bracelet et à sa course – des éléments clés du moulage. Une fois, un lève-bracelet ne fonctionnait pas correctement car sa largeur était inadaptée à celle du fermoir. J'ai compris qu'en respectant scrupuleusement ces dimensions, on évite ce genre de problème.

Outre les propriétés du produit, tenez compte des dimensions et des mouvements de votre pratiquant :

- Supposons que votre élévateur ait une largeur w et se déplace horizontalement avec une course s.

- Assurez-vous que si la largeur w de votre lève-disque est inférieure à la largeur horizontale b du fermoir, alors la course du mouvement permet un désengagement complet du fermoir.

- L' angle de libération 7 doit satisfaire à la condition :

tan a ≥ h/(bw)

L'angle de déclenchement du lève-personne dépend du matériau du produit.Vrai

Les différents matériaux présentent des taux de retrait et des coefficients de frottement différents.

Les formes complexes des fermoirs nécessitent un seul calcul d'angle de déclenchement.FAUX

Les formes complexes sont décomposées en parties simples, chacune calculée séparément.

Comment puis-je prendre en compte des formes de boucles complexes dans les calculs d'angles ?

Vous est-il déjà arrivé d'être perplexe face aux formes complexes des boucles dans les calculs d'angles ? Vous n'êtes pas seul ! Découvrez ces stratégies simples. Ces conseils vous faciliteront grandement la tâche.

Pour calculer les angles, décomposez les boucles complexes en éléments géométriques simples. Déterminez l'angle de déclenchement de chaque élément et prenez la valeur la plus élevée comme référence. Les simulations par logiciel de CAO peuvent permettre un ajustement plus précis de ces angles.

Comprendre les principes de base

Je me souviens de la première fois où j'ai essayé de démouler un produit sans difficulté. C'était comme démêler une pelote de laine emmêlée : déroutant et agaçant. Mais la solution, c'était de trouver l'angle de l'outil de démoulage. Cet angle est crucial car il dépend du matériau, de la forme, de la taille du produit, et même du mouvement de l'outil.

L'objectif principal du calcul des angles, dans le contexte de formes de boucles complexes, est de garantir un démoulage aisé. Cela implique d'examiner des facteurs tels que les propriétés du matériau et l'angle de démoulage. La valeur de cet angle dépend du matériau, de la forme et des dimensions du produit, ainsi que de la course de l'outil de démoulage ; il est donc essentiel d'adapter la méthode aux exigences spécifiques du produit.

Considérations relatives aux matériaux et à la forme

Imaginez le comportement de différents matériaux. Par exemple, le polypropylène ( PP ) a un taux de retrait élevé et nécessite donc un angle de démoulage plus important. C'est un peu comme démouler un gâteau collant : il faut trouver la bonne inclinaison pour un démoulage facile. Les produits avec des cavités profondes, comme les objets cylindriques de plus de 50 mm de profondeur, requièrent des calculs spécifiques.

Les caractéristiques des matériaux, comme leur taux de retrait, influencent considérablement le calcul des angles. Par exemple, les matériaux présentant un retrait plus important peuvent nécessiter des angles de dégagement plus grands. Dans ces cas, l'utilisation de formules empiriques est essentielle

tan a = S/H

où S est le déplacement horizontal et H est la profondeur.

Si un produit a une profondeur de 100 mm et une course de 5 mm :

tan a = 5/100 = 0,05,

ce qui conduit à un angle d'environ 2,86°. Augmenter cette valeur à au moins 3° assure un démoulage plus doux.

Méthodes de calcul corrigées

Lorsqu'on tient compte des dimensions et du mouvement, les choses se compliquent. Le dispositif de levage ne doit pas gêner le fermoir lors du détachement — une leçon que j'ai apprise à mes dépens après une erreur de calcul qui m'a obligé à refaire une partie du travail.

Lorsqu'on travaille avec des formes complexes, il est essentiel de prendre en compte à la fois les dimensions du lève-personne et sa course :

la relation tan a≥h/(b – w) est ici primordiale.

Par exemple :

profondeur de la boucle inversée = 5 mm,

largeur de la boucle = 20 mm,

largeur du lève-personne = 10 mm,

l'angle doit satisfaire la condition :

a≥26,6°,

ou être vérifié par rapport à la longueur de la course.

L'application de cette règle m'a évité une autre erreur.

Gestion des formes de boucles complexes

Les boucles complexes, avec leurs courbes ou leurs formes irrégulières, s'apparentent à des puzzles : il convient de les décomposer en formes simples et de calculer chaque angle de déclenchement séparément à l'aide des méthodes mentionnées précédemment.

CAO , sont indispensables pour tester ces angles calculés ; ils permettent de repérer les erreurs qui pourraient m'échapper.

Ces outils peuvent prédire les conditions d'interférence non évidentes dans les conceptions préliminaires, permettant ainsi des ajustements qui garantissent la fonctionnalité et la conformité aux normes d'ingénierie.

Pour mieux comprendre comment les outils de simulation peuvent améliorer la précision de la conception ou pour découvrir formules empiriques de calcul des angles, une exploration plus approfondie est recommandée.

L'angle de démoulage doit être d'au moins 3° pour un démoulage en douceur.Vrai

Pour assurer un démoulage en douceur, l'angle de libération n'est généralement pas inférieur à 3°.

Les matériaux en PP nécessitent un angle de libération plus petit en raison de leur faible retrait.FAUX

Le PP présente un fort retrait ; par conséquent, il nécessite un angle de libération plus important.

Conclusion

Le calcul des angles de libération des poussoirs en moulage par injection implique de prendre en compte le retrait du matériau, la profondeur du produit et le mouvement du poussoir afin d'assurer un démoulage en douceur sans collage.

-

Comprendre comment les différents matériaux influencent la conception des moules et les angles de démoulage. ↩

-

Découvrez comment les outils de CAO permettent d'optimiser efficacement la conception des moules. ↩

-

Découvrez comment les taux de retrait affectent les procédés de moulage et les calculs. ↩

-

Explorez les outils de CAO pour la simulation de formes complexes en moulage. ↩

-

Apprenez, à travers des exemples, à calculer les angles de déclenchement optimaux. ↩

-

Découvrez les méthodes de calcul spécifiques aux différents matériaux. ↩

-

Découvrez des exemples pratiques pour calculer les dimensions d'un élévateur. ↩

-

Découvrez comment les logiciels de CAO améliorent la précision des conceptions en ingénierie. ↩

-

Découvrez des formules empiriques utiles pour les calculs d'ingénierie. ↩