Dans le monde du moulage par injection, chaque détail compte. L'un des détails souvent négligés est l'angle de démoulage des mécanismes de levage ; un aspect qui peut avoir un impact considérable sur l'efficacité de la production.

L'angle de démoulage d'un mécanisme de levage de moule d'injection dépend de facteurs tels que les propriétés du matériau, la course du levage et la précision du moule. Pour les matériaux flexibles, un angle de 3° à 5° peut suffire, tandis que les matériaux rigides peuvent nécessiter un angle de 5° à 10° pour éviter tout dommage.

Bien que ce bref aperçu fournisse une compréhension de base, une analyse plus approfondie de détails tels que la forme de la boucle et la précision du moule améliorera l'efficacité et la durabilité de votre conception. Poursuivez votre lecture pour explorer ces considérations essentielles en détail.

Les matériaux flexibles nécessitent des angles de démoulage plus petits.Vrai

Les matériaux flexibles comme le TPE nécessitent des angles de 3° à 5° en raison de leur grande élasticité.

- 1. Quel rôle jouent les propriétés des matériaux dans la détermination des angles de déclenchement ?

- 2. Comment la forme et la profondeur des boucles affectent-elles les calculs de l'angle de déclenchement ?

- 3. Pourquoi la course du poussoir est-elle essentielle à la conception des angles de démoulage ?

- 4. Comment la précision et la structure du moule influencent-elles l'angle de démoulage requis ?

- 5. Conclusion

Quel rôle jouent les propriétés des matériaux dans la détermination des angles de déclenchement ?

Les propriétés des matériaux influencent considérablement la conception des angles de démoulage, ce qui a un impact sur l'efficacité et l'intégrité du produit.

Les propriétés du matériau déterminent les angles de démoulage en fonction de l'élasticité, de la rigidité et de la tolérance à la déformation du produit moulé. Les matériaux flexibles, comme les élastomères thermoplastiques, nécessitent des angles plus petits, tandis que les matériaux rigides, comme le polystyrène, requièrent des angles plus grands afin d'éviter tout dommage.

Comprendre les propriétés des matériaux

Lors de la conception d'un moule d'injection, le choix de l'angle de démoulage est crucial pour sa fonctionnalité et sa longévité. Chaque matériau possède des caractéristiques uniques qui influent sur la manière dont il peut être démoulé en toute sécurité et efficacement.

Élasticité vs. Rigidité

Considérons l'élasticité des élastomères thermoplastiques TPE ). Reconnus pour leur grande flexibilité, les TPE peuvent supporter des déformations importantes sans se rompre. Un angle de démoulage de 3° à 5° est donc souvent suffisant. À l'inverse, des matériaux comme le polystyrène , réputés pour leur rigidité, nécessitent des angles plus importants, entre 5° et 10°, afin de réduire les contraintes et d'éviter la rupture lors du démoulage.

| Type de matériau | Angle de libération typique |

|---|---|

| Élastomère thermoplastique (TPE) | 3° – 5° |

| Polystyrène (PS) | 5° – 10° |

Impact de la déformation du matériau

La capacité d'un matériau à se déformer sous contrainte influe également sur l'angle de déclenchement. Les matériaux à forte tolérance à la déformation permettent des angles plus petits car ils s'adaptent facilement au mouvement de l'opérateur. À l'inverse, les matériaux à faible tolérance à la déformation nécessitent des angles plus importants pour éviter tout dommage.

Études de cas : Applications pratiques

En pratique, ces principes se traduisent par des applications variées dans différents secteurs industriels. Par exemple, dans la fabrication automobile, où les pièces en plastique doivent résister à différentes conditions environnementales, le choix du matériau approprié et de l'angle de dégagement correspondant garantit durabilité et sécurité.

Exemple : Composants automobiles

- Pare-chocs flexibles : généralement fabriqués en TPE en raison de sa résilience, ces composants peuvent être démoulés efficacement avec des angles minimaux.

- Composants du tableau de bord : Ils utilisent souvent des matériaux rigides qui nécessitent une attention particulière aux angles importants afin d’éviter les fissures ou les fentes lors du démoulage.

En tenant compte de ces facteurs, les fabricants peuvent optimiser leurs procédés, réduire les déchets et accroître l'efficacité de la production. Comprendre les propriétés des matériaux ne se limite pas au choix d'un angle d'approche ; il s'agit de garantir la qualité et la performance du produit final.

Les TPE nécessitent des angles de libération de 3° à 5°.Vrai

Les TPE sont flexibles, ce qui permet des angles plus petits pour un démoulage efficace.

Le polystyrène nécessite des angles de démoulage supérieurs à 10°.FAUX

Le polystyrène nécessite des angles compris entre 5° et 10° pour éviter tout dommage.

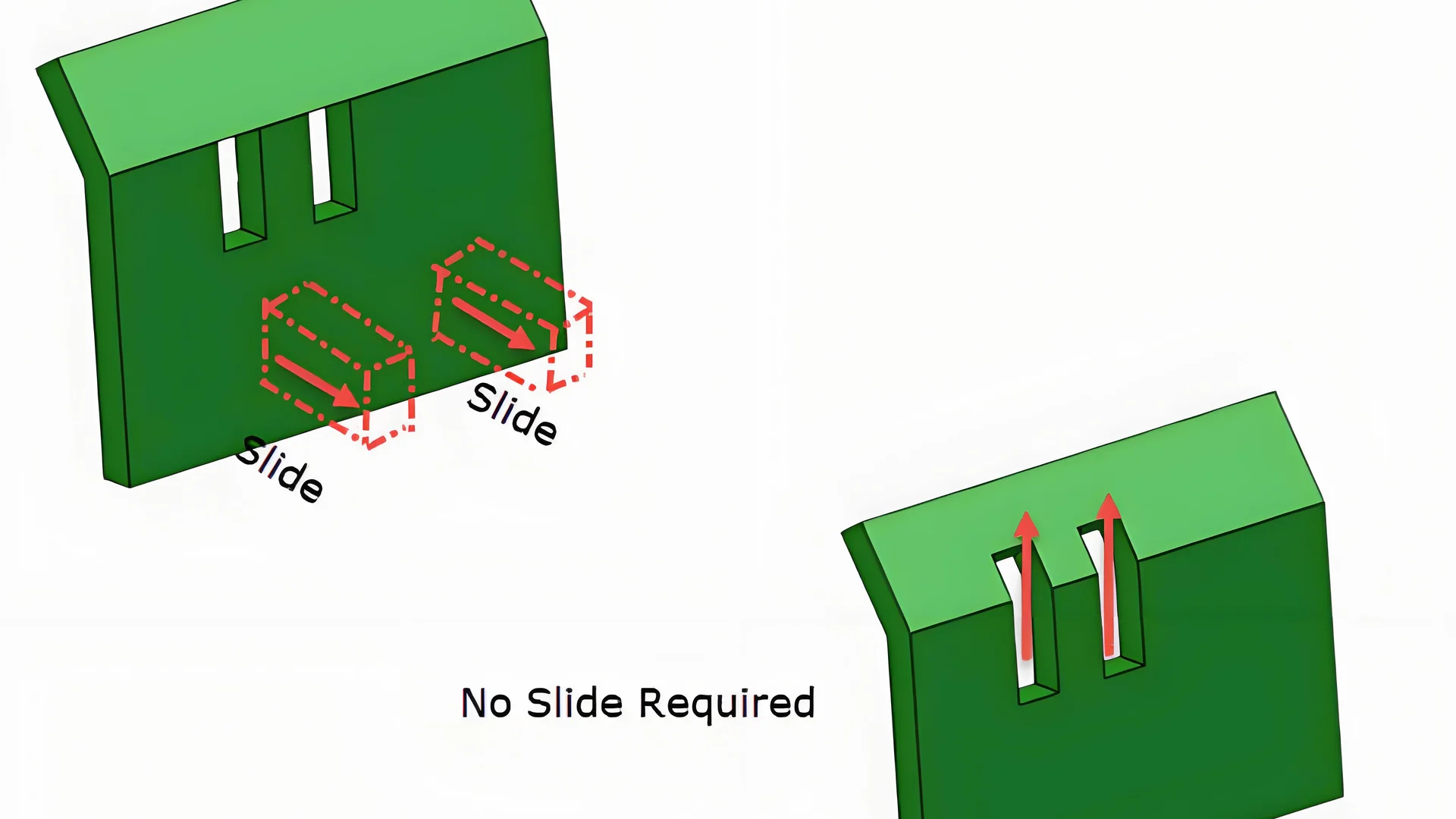

Comment la forme et la profondeur des boucles affectent-elles les calculs de l'angle de déclenchement ?

La conception de la boucle est un facteur déterminant pour l'angle de libération lors du moulage par injection, influençant l'efficacité et l'intégrité du produit.

La forme et la profondeur de la boucle influencent considérablement le calcul de l'angle de déclenchement. Les boucles simples et peu profondes permettent des angles plus petits (3° à 5°), tandis que les modèles plus profonds ou complexes nécessitent des angles plus importants (7° à 10°) pour garantir un déclenchement fluide et éviter tout dommage.

Comprendre la dynamique du flambage

La conception complexe des boucles, notamment leur forme et leur profondeur, influe considérablement sur les performances des procédés de moulage par injection. Ces facteurs ont un impact direct sur le calcul des angles de libération, essentiels pour garantir que les poussoirs puissent se désengager des pièces moulées sans les endommager.

Influence de la forme de la boucle

Les formes des boucles peuvent aller de géométries simples comme des cercles et des carrés à des formes plus complexes avec des courbes et des pentes. La complexité de la forme d'une boucle détermine souvent l'angle de déclenchement requis

- Formes simples : Pour les boucles rondes ou carrées de base, un angle de déclenchement plus petit est généralement suffisant. En effet, le risque d’interférence lors du mouvement de l’utilisateur est moindre.

- Formes complexes : Les boucles courbes ou de forme irrégulière nécessitent des angles de déverrouillage plus importants. Cet angle accru empêche l’outil de levage de s’accrocher au contour lors de l’extraction, évitant ainsi d’éventuels dommages.

Par exemple, alors qu'une boucle ronde ne nécessite qu'un angle de déverrouillage de 3° à 5°, un modèle complexe pourrait nécessiter un angle de 6° à 10°.

L'impact de la profondeur de la boucle

La profondeur d'une boucle influe également considérablement sur l'angle de déverrouillage nécessaire. Plus la profondeur augmente, plus la résistance potentielle lors du démoulage est importante.

| Profondeur de la boucle | Angle de déclenchement recommandé |

|---|---|

| 0,5 – 1 mm | 3° – 5° |

| 2 – 3 mm | 7° – 10° |

Les boucles peu profondes permettent un fonctionnement plus fluide du dispositif de levage avec des angles plus faibles, tandis que les boucles plus profondes nécessitent des angles plus importants pour faciliter un déverrouillage efficace.

Étude de cas : Combiner forme et profondeur

Prenons l'exemple d'un moule présentant une boucle incurvée et profondément encastrée. La profondeur à elle seule pourrait suggérer un angle de démoulage accru, tandis que la complexité de la forme renforce cette nécessité. En augmentant cet angle à 8° voire 10°, on peut atténuer les risques liés à une forte résistance et aux dommages potentiels causés à la pièce.

Application concrète : équilibrer la forme et les propriétés des matériaux

Bien que la forme et la profondeur soient cruciales, elles doivent être considérées en parallèle des propriétés des matériaux. Par exemple, les élastomères thermoplastiques (TPE) 4, grâce à leur grande élasticité, peuvent tolérer des angles légèrement plus petits, même avec des boucles complexes, tandis que le polystyrène (PS) 5 nécessitera des angles plus grands en raison de sa rigidité.

Comprendre ces interactions est essentiel pour optimiser la conception des moules d'injection, garantissant ainsi une production efficace et des résultats de qualité.

Les boucles simples nécessitent un angle de déclenchement de 7° à 10°.FAUX

Les boucles simples nécessitent des angles plus petits, généralement de 3° à 5°, et non de 7° à 10°.

Des boucles plus profondes augmentent les angles de déclenchement nécessaires.Vrai

Une profondeur accrue nécessite des angles plus importants pour éviter toute résistance au démoulage.

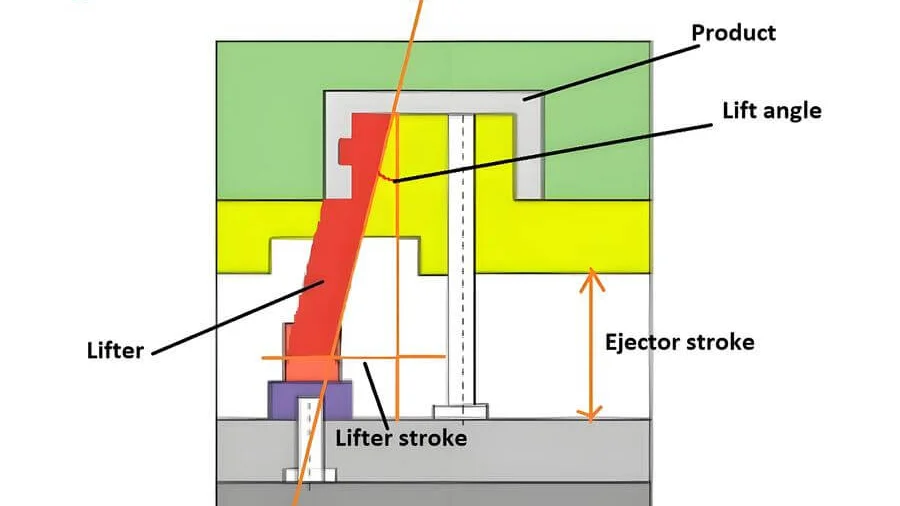

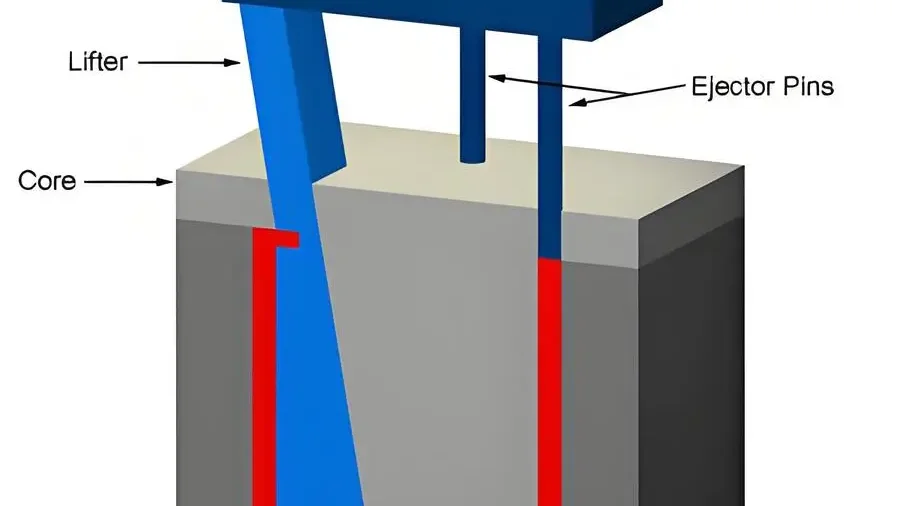

Pourquoi la course du poussoir est-elle essentielle à la conception des angles de démoulage ?

Comprendre l'importance de la course du poussoir dans la détermination des angles de démoulage est essentiel pour un moulage par injection efficace et performant.

La course du lève-moule détermine l'angle de démoulage nécessaire pour minimiser la résistance et garantir un démoulage sans à-coups. Une course plus courte permet des angles plus petits (3° à 6°), tandis qu'une course plus longue requiert des angles plus importants (7° à 10°) pour compenser la résistance cumulée.

La relation entre le déplacement de l'haltérophile et la résistance

Lors de la conception des moules d'injection, la course du poussoir est un aspect fondamental qui influence le choix de l'angle de démoulage. Le terme « course du poussoir » désigne la distance parcourue par le poussoir depuis sa position initiale jusqu'à ce qu'il soit complètement dégagé de la pièce moulée. Ce mouvement est crucial car, lors de sa course, le poussoir rencontre une résistance qui peut augmenter avec l'amplitude du mouvement.

Lorsqu'un lève-pièce a une course courte, généralement de 5 à 10 mm, l'angle de déclenchement requis peut être relativement faible, de l'ordre de 3° à 6°. En effet, la course réduite minimise la résistance rencontrée par le lève-pièce lors du démoulage. Cependant, si la course du lève-pièce dépasse 15 mm, un angle de déclenchement plus important, généralement de 7° à 10°, devient nécessaire. Ce réglage compense la résistance cumulative importante qui se manifeste sur une course plus longue.

Exemples et considérations pratiques

Prenons l'exemple d'un moule pour une pièce en élastomère thermoplastique (TPE) utilisant un poussoir à course de 8 mm. Compte tenu de l'élasticité du TPE et de la faible course du poussoir, un angle de démoulage de 4° pourrait suffire. En revanche, si le même moule utilise du polystyrène (PS), plus rigide et dont le poussoir a une course de 20 mm, un angle plus important de 9° pourrait être nécessaire pour éviter tout dommage lors du démoulage.

| Lifter Travel | Angle de libération recommandé pour le TPE | Angle de déclenchement recommandé pour PS |

|---|---|---|

| 5-10 mm | 3°-5° | 5°-7° |

| >15 mm | 6°-8° | 7°-10° |

Effets sur la durée de vie et l'efficacité des moisissures

L'ajustement précis de l'angle de démoulage en fonction de la course du poussoir facilite non seulement un démoulage sans à-coups, mais améliore également la durée de vie du moule et l'efficacité opérationnelle. L'utilisation d' angles de démoulage optimaux réduit l'usure des composants du moule, minimisant ainsi les besoins de maintenance et prolongeant sa durée de vie. De plus, un démoulage fluide diminue les temps de cycle et améliore la productivité.

La compréhension de ces dynamiques permet aux concepteurs d'adapter plus précisément la conception de leurs moules aux exigences spécifiques de la production, améliorant ainsi la qualité du produit et l'efficacité de la fabrication.

Une course de poussoir plus courte nécessite des angles de déclenchement plus petits.Vrai

Une course plus courte minimise la résistance, permettant des angles de déclenchement plus petits.

Une course de levage plus longue réduit la résistance aux moisissures.FAUX

Un débattement plus long augmente la résistance, ce qui nécessite des angles de déclenchement plus importants.

Comment la précision et la structure du moule influencent-elles l'angle de démoulage requis ?

La précision de la conception du moule influence considérablement l'angle de démoulage nécessaire à un démoulage en douceur.

La précision du moule influe sur l'angle de démoulage ; une haute précision permet des angles plus petits, tandis qu'une précision moindre nécessite des angles plus grands pour éviter les interférences.

Précision dans la conception des moules

La précision du moule est essentielle pour déterminer l'angle de démoulage requis par le mécanisme d'éjection. Dans les moules de haute précision, l'alignement et la précision de mouvement de l'éjecteur sont primordiaux. Par exemple, dans les moules d'injection de précision dont la précision d'usinage atteint ±0,01 mm, l'angle de démoulage peut être aussi faible que 4° à 6°, garantissant un démoulage fluide et efficace. En effet, la précision des moules permet un contrôle plus strict des tolérances, réduisant ainsi le risque d'interférences lors du fonctionnement de l'éjecteur.

À l'inverse, lorsque la précision du moule est faible (environ ±0,05 mm), le risque de désalignement et d'interférences entre l'éjecteur et les autres composants du moule augmente. Dans ce cas, un angle de démoulage plus important, généralement entre 6° et 10°, est nécessaire pour compenser ces imprécisions et faciliter un démoulage plus fluide.

Influence de la structure du moule

La structure même du moule, notamment sa conception globale et sa complexité, influence considérablement l'angle de démoulage requis. Un moule bien conçu garantit le bon fonctionnement de toutes ses pièces, minimisant ainsi les frottements et l'usure lors du mouvement de l'éjecteur. Par exemple, les moules aux structures internes complexes peuvent nécessiter des angles de démoulage plus importants afin d'éviter que l'éjecteur n'obstrue ou n'endommage des éléments complexes lors de l'éjection.

Pour illustrer ce point, prenons l'exemple de moules comportant de multiples contre-dépouilles internes ou des formes géométriques complexes. De telles conceptions peuvent exiger une approche méticuleuse pour déterminer l'angle de démoulage optimal, nécessitant souvent de nombreuses simulations et des essais approfondis <sup>7</sup> afin de garantir une interaction fluide entre tous les composants sans risque de dommages.

Concilier précision et fonctionnalité

Trouver un juste équilibre entre précision et fonctionnalité est essentiel pour une conception de moule efficace. Les moules de haute précision sont généralement plus coûteux en raison des exigences d'usinage avancées ; cependant, ils offrent des avantages tels que des temps de cycle réduits et des coûts de maintenance moindres sur leur durée de vie. À l'inverse, si les moules moins précis peuvent être moins chers à l'achat, ils nécessitent souvent des angles de démoulage plus importants et peuvent entraîner une usure accrue des mécanismes de levage au fil du temps.

En considérant attentivement à la fois la précision et les aspects structurels d'un moule, les concepteurs peuvent optimiser l'angle de libération pour des applications spécifiques, améliorant ainsi à la fois les performances et la longévité du processus de moulage par injection.

Les moules de haute précision nécessitent des angles de démoulage plus petits.Vrai

La haute précision permet un contrôle plus strict des tolérances, réduisant ainsi les interférences.

Les structures de moules complexes nécessitent des angles de démoulage plus petits.FAUX

Les structures complexes nécessitent souvent des angles plus importants pour éviter les obstacles.

Conclusion

En maîtrisant les subtilités des angles de démoulage, vous pouvez optimiser la conception des élévateurs pour un fonctionnement plus fluide et une durée de vie accrue. Tenez compte de ces facteurs pour améliorer efficacement vos procédés de moulage par injection.

-

Découvrez comment la flexibilité du TPE influe sur les angles de démoulage : capacité à s’étirer jusqu’à des allongements modérés. Une fois la contrainte relâchée, le matériau reprend une forme proche de sa forme initiale. ↩

-

Comprendre pourquoi le polystyrène nécessite des angles de relâchement plus importants : Le polystyrène est un polymère transparent, rigide, cassant et moyennement résistant à l’état brut. C’est un plastique fabriqué à partir de… ↩

-

Découvrez pourquoi le choix des matériaux est essentiel pour les pièces automobiles : grâce à sa durabilité et à sa résistance chimique, le polypropylène est utilisé dans de nombreux domaines, des pare-chocs à l’isolation des câbles en passant par les fibres de tapis. ↩

-

Explorez l'élasticité unique du TPE qui permet des angles de libération plus petits. : Explorez les différentes compositions chimiques des élastomères thermoplastiques (matériaux TPE) ainsi que leurs utilisations, leur structure, leurs types, leurs propriétés et leurs applications finales. ↩

-

Découvrez pourquoi le polystyrène (PS) nécessite des angles plus importants en raison de sa fragilité : Propriétés et spécifications mécaniques du polystyrène : · Résistance à la traction : 28 MPa · Allongement à la rupture : 55 % · Module de flexion : 1930 MPa… ↩

-

Découvrez pourquoi le choix d'angles de démoulage optimaux améliore la durée de vie et l'efficacité du moule : 1) Un angle de dépouille de 1,5 à 2 degrés est requis pour la plupart des pièces. Cette règle générale s'applique aux pièces dont la profondeur de moule ne dépasse pas 5 cm (2 pouces). À cette taille, l'angle de dépouille doit être de… ↩

-

Découvrez comment les simulations garantissent des angles de démoulage optimaux dans les moules complexes : la grande majorité des moules doivent fonctionner selon un ensemble précis de paramètres à prendre en compte lors de la réalisation d’une simulation correcte. Dans le cas de… ↩

-

Découvrez pourquoi investir dans des moules de haute précision peut s'avérer rentable à long terme : un autre avantage du moulage par injection plastique de haute précision est sa capacité à fabriquer des composants d'une grande précision et d'un niveau de détail élevé. Ces pièces peuvent être parfaitement exactes. ↩