Avez-vous déjà réfléchi à la manière de renforcer vos produits moulés par injection ? C’est comme chercher le juste équilibre dans une recette parfaite !

Améliorez la résistance des produits moulés par injection en sélectionnant des matériaux solides comme le polycarbonate, en utilisant des additifs, en optimisant les paramètres de moulage et en améliorant la conception des moules avec un meilleur positionnement des portes et des systèmes de refroidissement.

Je me souviens de la première fois où je me suis plongé dans la conception de moules. Chaque décision ressemblait à une partie d’échecs intense. Chaque mouvement avait un impact important sur la résistance du produit final. Choisir le bon matériau était crucial. Le polycarbonate était très important en raison de son incroyable ténacité et de sa résistance aux chocs. Ce matériel a vraiment changé la donne.

Puis est venu le défi de remplacer ces matériaux par des additifs. L’objectif était d’obtenir le bon mélange. J'ai essayé différentes températures de fusion et vitesses d'injection. Chaque ajustement semblait magique lorsqu’il fonctionnait bien. Cela a amélioré la résistance du produit sans perdre en qualité.

La conception des moules représentait un autre défi. L'optimisation de la position des portes et même du refroidissement a nécessité des essais et des erreurs. C'était dur, mais la satisfaction était immense quand ça marchait. Chaque stratégie m’a appris des leçons importantes. L'ajustement des vitesses d'injection et le perfectionnement de la conception des moules ont amélioré la résistance du produit. Cela enseignait également la précision et la patience. Compétences très importantes dans le processus de moulage.

Le polycarbonate améliore la ténacité du moulage par injection.Vrai

Le polycarbonate est connu pour sa haute résistance aux chocs, ce qui le rend idéal pour les produits résistants.

Le positionnement de la porte n'affecte pas la résistance du produit.FAUX

Un positionnement correct de la porte garantit un flux de matériau uniforme, crucial pour la résistance du produit.

- 1. Comment la sélection des matériaux influence-t-elle la résistance du produit ?

- 2. Comment optimiser les paramètres de moulage par injection pour une meilleure durabilité ?

- 3. Comment modifier efficacement les matériaux plastiques ?

- 4. Comment la conception des moules influence-t-elle la résistance des produits finis ?

- 5. Conclusion

Comment la sélection des matériaux influence-t-elle la résistance du produit ?

Avez-vous déjà réfléchi à la raison pour laquelle certains produits survivent aux accidents mineurs de la vie tandis que d'autres se brisent au moindre impact ?

Le choix des matériaux est très important pour la solidité d'un produit. Les matériaux à haute résistance aux chocs sont vraiment utiles. La modification des propriétés des matériaux renforce également la durabilité. Les constructeurs améliorent considérablement les performances avec ces choix.

Réflexion sur les choix matériels

Je me souviens de mes débuts dans le secteur du design. Choisir le bon matériau, c'était comme choisir la bonne base pour une maison. Ce n’était pas seulement une question de look ou d’argent. L’objectif était de s’assurer que le produit pourrait survivre à une utilisation quotidienne. Pensez au polycarbonate ( PC ). Son incroyable résistance aux chocs en fait mon préféré pour les casques. Personne ne veut d’un casque qui tombe en panne au premier impact.

Explorer les modifications matérielles

Un mentor m’a un jour initié à la modification matérielle. Ils ont montré comment le mélange de polystyrène et de caoutchouc styrène-butadiène améliore la résistance aux chocs, tout comme l'amélioration d'un plastique fragile avec du caoutchouc pour créer un matériau résistant et flexible. Les nanoparticules jouent également un rôle important. Le nanodioxyde de silicium est minuscule mais puissant ; il modifie les microstructures pour augmenter la résistance.

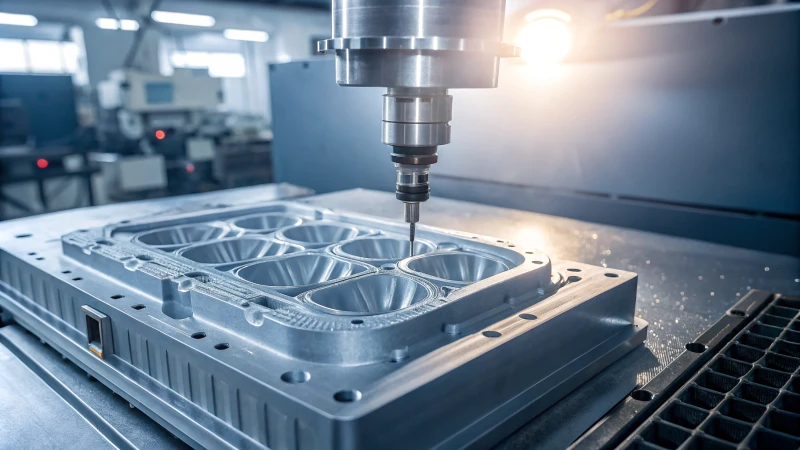

Moulage par injection de réglage fin

Dans un projet, j'ai ajusté le processus de moulage par injection comme si j'accordais un instrument. Cet accordage apporte l'harmonie. L'augmentation des températures de fusion nous a permis d'obtenir un meilleur enchevêtrement moléculaire, en particulier avec le polyamide. De petits ajustements comme le ralentissement de la vitesse d’injection sont vraiment importants.

Équilibrer la vitesse et la pression

La réduction de la vitesse d'injection et de la pression arrête les contraintes résiduelles, permettant à nos produits d'absorber l'énergie en douceur au lieu de se briser sous la pression.

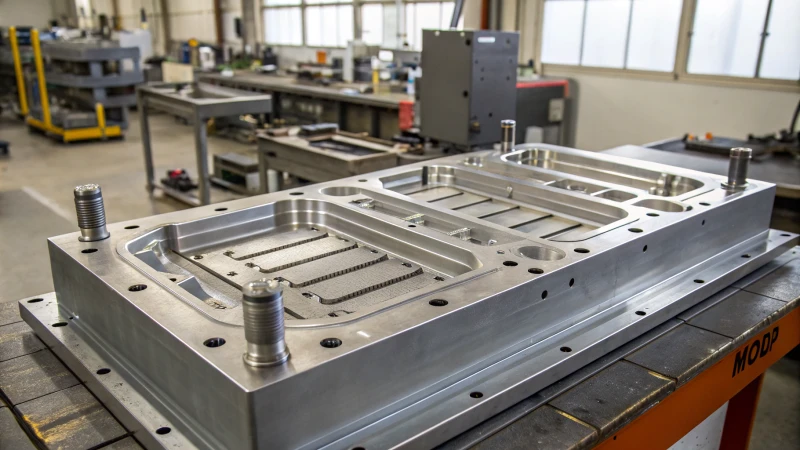

Conception de moules stratégiques

Le détail de la conception du moule est crucial. En optimisant la taille des portes et les systèmes de refroidissement, les produits deviennent plus solides. L'utilisation de portes ponctuelles ou latentes dans des zones épaisses contribue à améliorer l'orientation moléculaire, tandis que les techniques de refroidissement conforme s'adaptent bien aux formes des produits, réduisant les contraintes et durcissant les produits.

| Matériel | Application | Caractéristique de robustesse |

|---|---|---|

| PC | Casques | Haute résistance aux chocs |

| PS + SBR | Mélanges | Résistance accrue aux chocs |

Ces principes ont façonné mes projets, démontrant que des choix de matériaux et des méthodes de conception intelligents créent des produits solides et fiables.

Le polycarbonate est idéal pour les produits nécessitant de la flexibilité.FAUX

Le polycarbonate est connu pour sa résistance aux chocs et non pour sa flexibilité. Le TPE offre de la flexibilité.

L'augmentation de la température de fusion améliore la ténacité du matériau.Vrai

Des températures de fusion plus élevées améliorent l'enchevêtrement moléculaire, améliorant ainsi la ténacité.

Comment optimiser les paramètres de moulage par injection pour une meilleure durabilité ?

Avez-vous déjà réfléchi à la manière de renforcer vos produits moulés comme un bouclier de super-héros ?

Pour améliorer la résistance des articles moulés par injection, choisissez des matériaux solides tels que le polycarbonate. Ajustez la température de fusion et la vitesse d'injection pour de meilleurs résultats. Améliorez également la conception du moule. Ces changements augmentent la résistance du produit. Les pièces soumises à des contraintes deviennent moins probables, ce qui donne lieu à des éléments qui durent plus longtemps.

Sélection et modification des matériaux

Choisir le bon plastique, c'est comme choisir les chaussures parfaites pour le confort. Les matériaux en polycarbonate 2 sont mes préférés pour des produits comme les casques ou les abat-jour de voiture, car ils peuvent encaisser des coups. Ce matériau est réputé pour sa résistance aux chocs. Pour les articles nécessitant de la flexibilité, comme les jouets ou les joints, l'élastomère thermoplastique ( TPE ) fonctionne mieux.

| Matériel | Avantages |

|---|---|

| Polycarbonate | Haute ténacité, résistance aux chocs |

| TPE | Élasticité, adaptée aux produits flexibles |

Optimisation du processus de moulage par injection

Ajustement de la température de fusion

Changer la température de fusion, c'était comme trouver l'ingrédient secret d'une recette. Une augmentation prudente de la température, notamment pour le polyamide, a rendu le matériau plus résistant. Il est crucial d'éviter la surchauffe pour éviter la décomposition des matériaux 3 . Mais bien fait, c’est vraiment efficace.

Vitesse et pression d'injection

Réduire la vitesse d’injection a été pour moi un changement transformateur. Des vitesses plus lentes permettent un remplissage plus fluide du moule et réduisent le stress. Cet ajustement améliore considérablement la durabilité.

| Paramètre | Ajustement recommandé |

|---|---|

| Vitesse d'injection | De 100 mm³/s à 60-80 mm³/s |

| Pression d'injection | De 100MPa à 80-90MPa |

Optimisation du processus de détention

Le temps de maintien est comparable à celui de laisser lever la pâte à pain. Précipiter cette étape conduit à des résultats faibles. La patience permet d'obtenir une densité uniforme et de réduire les vides, rendant les produits plus solides et plus fiables.

Optimisation de la conception des moules

Améliorations de la conception des portes

Optimiser la conception des portails, c’est comme réorganiser les meubles pour une meilleure circulation. Le placement et la taille appropriés des portes influencent la façon dont le matériau s'écoule, ce qui entraîne de meilleures connexions au niveau moléculaire.

Améliorations du système de refroidissement

Un refroidissement uniforme est crucial pour éviter les contraintes et les déformations. C'est comme laisser un gâteau refroidir uniformément avant d'ajouter le glaçage. La mise en œuvre de la technologie de refroidissement conforme 4 permet d'obtenir des taux de refroidissement constants sur des formes complexes, augmentant ainsi considérablement la durabilité.

Affiner ces facteurs m'a montré comment créer des produits moulés par injection qui sont solides et durables. Chaque petit ajustement contribue à fabriquer des objets robustes et durables.

Le polycarbonate est idéal pour les produits résistants aux chocs.Vrai

La ténacité élevée et la résistance aux chocs du polycarbonate le rendent adapté à de telles applications.

La diminution de la vitesse d'injection augmente la contrainte résiduelle.FAUX

Réduire la vitesse d’injection minimise en fait le stress, améliorant ainsi l’absorption d’énergie.

Comment modifier efficacement les matériaux plastiques ?

Curieux de savoir comment renforcer le plastique, augmenter sa durabilité et l'adapter à différents usages ?

Choisir des plastiques très résistants est une stratégie efficace pour les changer. Mélanger ces plastiques avec des élastomères de caoutchouc est également utile. L'optimisation des processus de moulage par injection est une autre technique. Ces méthodes améliorent la ténacité et la résistance aux chocs. Ils améliorent vraiment les performances globales.

Sélection et modification des matières plastiques

Matériaux à haute résistance : Lorsque j’ai commencé à expérimenter des matériaux plastiques, j’ai vite appris que différents plastiques avaient des qualités différentes. Le choix de matériaux comme le polycarbonate ( PC ) et l'élastomère thermoplastique ( TPE ) a vraiment changé mon travail. Le PC est connu pour sa haute résistance aux chocs, idéal pour les casques ou les abat-jour de voiture, en particulier dans des conditions difficiles comme les hivers canadiens.

Mélange avec des élastomères de caoutchouc : Mélanger des plastiques fragiles avec des élastomères de caoutchouc était comme par magie. La combinaison du polystyrène ( PS ) avec du caoutchouc styrène-butadiène ( SBR ) augmente la ténacité. La phase caoutchouc absorbe l'énergie et empêche l'expansion des fissures en absorbant l'énergie. De plus, l'expérimentation de nanoparticules comme le nanocarbonate de calcium a ouvert de nouvelles possibilités en modifiant la microstructure, améliorant ainsi la résistance aux chocs 5 .

Optimisation du processus de moulage par injection

Ajuster le processus de moulage par injection, c'était comme régler un instrument. En modifiant la température de fusion, la vitesse d'injection et la pression, j'ai amélioré la résistance du produit sans perdre en qualité.

| Processus | Modification | Résultat |

|---|---|---|

| Température de fusion | Augmenter à 260-270℃ | Améliore la ténacité sans décomposition |

| Vitesse d'injection | Réduire à 60-80 mm³/sec | Diminue le stress interne |

| Pression d'injection | Inférieur à 80-90MPa | Réduit le stress résiduel |

Voir ces optimisations pour la première fois, c'était comme résoudre un puzzle délicat où chaque pièce s'emboîtait parfaitement.

Optimisation de la conception des moules

Conception du portail : je me suis concentré sur l’ajustement de la taille et de la position du portail. Une porte ponctuelle ou latente sur une paroi plus épaisse a amélioré les connexions des chaînes moléculaires. L'utilisation d'une porte ponctuelle ou latente sur la paroi la plus épaisse du produit permet un meilleur enchevêtrement de la chaîne. Cela a permis de conserver la solidité du matériau, un peu comme trouver l'angle parfait pour accrocher un tableau : de petits changements ont fait une grande différence.

Améliorations du système de refroidissement : un refroidissement uniforme était crucial pour éviter les contraintes internes et les déformations. L'utilisation d'une technologie de refroidissement conforme a permis d'aligner les tuyaux de refroidissement avec la forme du produit, garantissant ainsi une évacuation uniforme de la chaleur. Cette uniformité réduit la concentration des contraintes et améliore la ténacité 6 . Voir émerger des produits plus résistants et sans stress revenait à assister à un petit miracle dans le secteur manufacturier.

Le polycarbonate est idéal pour les applications à fort impact.Vrai

La haute résistance aux chocs du polycarbonate le rend adapté aux casques et aux abat-jour.

La réduction de la vitesse d’injection augmente les contraintes internes des plastiques.FAUX

La réduction de la vitesse d'injection diminue en fait les contraintes internes pendant le moulage.

Comment la conception des moules influence-t-elle la résistance des produits finis ?

Une conception simple du moule affecte probablement la résistance de votre produit. Une bonne conception le renforce. Une mauvaise conception l’affaiblit vraiment.

La conception d’un moule est très importante pour des produits finis solides. Une conception de porte et un système de refroidissement efficaces sont essentiels. Le choix correct des matériaux est également crucial. Ces choix améliorent probablement la façon dont les molécules s’interconnectent. Ils aident également à répartir le stress uniformément. Des produits plus résistants résultent de ce processus. Les produits deviennent également plus durables.

Optimiser la conception des portes

J'ai découvert que l'emplacement et le type de porte affectaient l' état d'écoulement 7 dans la cavité du moule. L’utilisation d’une porte ponctuelle a permis un contrôle précis de l’écoulement de la matière fondue, tandis que des portes latentes ont contribué à améliorer l’orientation moléculaire. Placer les portes sur des sections de paroi plus épaisses était stratégique, permettant d'obtenir un écoulement et une pression de fusion parfaits et d'éviter un étirement excessif pour maintenir la ténacité.

| Type de porte | Avantages |

|---|---|

| Porte de point | Contrôle précis du débit de matière fondue |

| Porte latente | Orientation moléculaire améliorée |

Améliorer les systèmes de refroidissement

Un refroidissement uniforme est crucial pour éviter les contraintes internes. Un bon système de refroidissement était essentiel. La technologie de refroidissement conforme 8 a aidé les produits aux formes complexes en alignant bien les canaux de refroidissement avec la forme du produit, réduisant ainsi la concentration de contraintes et améliorant la ténacité.

Sélection et modification des matériaux

Le choix de matériaux comme le polycarbonate ( PC ) et les élastomères thermoplastiques ( TPE ) était très important pour la résistance aux chocs et l'élasticité des produits plus souples. Dans un autre projet, le mélange de plastiques fragiles avec des élastomères de caoutchouc a considérablement amélioré la ténacité. L'ajout de nanoparticules a modifié les microstructures, augmentant ainsi la ténacité.

| Matériel | Propriétés |

|---|---|

| Polycarbonate | Haute résistance aux chocs, bonne ténacité |

| TPE | Élasticité, adaptée aux produits mous |

La sélection des matériaux 9 a été une étape clé de mon processus de conception, garantissant que chaque produit répondait aux besoins esthétiques et fonctionnels.

Amélioration du processus de moulage par injection

Paramètres de réglage précis tels que la température de fusion, la vitesse d'injection et la ténacité du produit affiné sous pression. L'augmentation des températures de fusion était bénéfique pour l'enchevêtrement des chaînes. Le réglage de la vitesse et de la pression d’injection a soigneusement minimisé le stress.

- Température de fusion : Des températures plus élevées augmentent l’enchevêtrement de la chaîne.

- Vitesse d'injection : des vitesses plus lentes réduisent les contraintes internes.

- Pression : Des pressions plus faibles empêchent l’accumulation de contraintes.

Ces connaissances sont devenues un élément essentiel de mon approche visant à créer des produits robustes et fiables. Comprendre ces détails a considérablement amélioré mes conceptions, renforçant ainsi mon appréciation de l'art et de la science de la conception de moules.

Les portes ponctuelles améliorent l’intrication moléculaire.Vrai

Les portes ponctuelles offrent un contrôle précis du flux de fusion, facilitant ainsi l'enchevêtrement.

Une température de fusion plus élevée réduit l'activité de la chaîne moléculaire.FAUX

Des températures plus élevées augmentent l’activité et l’arrangement des chaînes moléculaires.

Conclusion

L'amélioration de la résistance des produits moulés par injection implique la sélection de matériaux à haute résistance, l'optimisation des processus de moulage et l'affinement de la conception des moules pour améliorer la durabilité et la résistance aux chocs.

-

Découvrez comment les nanoparticules modifient les microstructures, améliorant ainsi la résistance aux chocs et la ténacité. ↩

-

Le polycarbonate est connu pour sa grande ténacité et sa résistance aux chocs, ce qui le rend idéal pour les applications durables. ↩

-

Comprendre les limites de température de fusion aide à prévenir la décomposition et à maintenir l’intégrité du matériau. ↩

-

La technologie de refroidissement conforme contribue à garantir un refroidissement uniforme, réduisant les contraintes internes et améliorant la durabilité du produit. ↩

-

Découvrez comment différentes modifications peuvent améliorer la résistance aux chocs des plastiques, essentielle pour améliorer la durabilité des produits. ↩

-

Apprenez diverses stratégies et méthodes qui contribuent à augmenter la résistance des produits en plastique pour de meilleures performances. ↩

-

Découvrez les différents types de portes et leur influence sur l'orientation moléculaire et l'état d'écoulement lors du moulage par injection. ↩

-

Découvrez comment la technologie de refroidissement conforme améliore la solidité des produits en assurant une répartition uniforme de la chaleur. ↩

-

Comprendre le rôle de la sélection des matériaux dans l'amélioration de la résistance aux chocs et de la ténacité des produits en plastique. ↩