Trouver le bon équilibre entre résistance et retrait dans la production de plastique est souvent un défi. Beaucoup le décrivent comme une marche sur une corde raide.

Renforcer les produits en plastique qui subissent un retrait trop important implique de choisir des matériaux adaptés. Les fibres de verre fonctionnent bien comme renforts. L'ajustement des détails de traitement comme la pression d'injection est crucial. La température des moisissures est également essentielle.

Lorsque j’ai commencé à m’attaquer à ces problèmes, j’ai découvert que de petits changements dans les détails du processus conduisaient à des résultats étonnamment excellents. Changer les formes des moules et essayer divers matériaux, c'était comme résoudre un casse-tête délicat. Cependant, voir ces changements améliorer les performances du produit était très satisfaisant. Passons maintenant à quelques stratégies modernes pour augmenter encore la qualité et la résistance des objets en plastique.

Les fibres de verre augmentent la résistance des produits en plastique.Vrai

L'ajout de fibres de verre améliore l'intégrité structurelle et la durabilité des plastiques.

Une température de moule plus élevée réduit le retrait du plastique.Vrai

L'augmentation de la température du moule peut aider à contrôler le taux de retrait des plastiques.

- 1. Comment le choix du bon matériau réduit-il le retrait ?

- 2. Comment les paramètres du processus affectent-ils la résistance des produits en plastique ?

- 3. Quelles améliorations de la conception des moules peuvent atténuer le retrait ?

- 4. Comment pouvons-nous rendre les plastiques plus résistants ?

- 5. Conclusion

Comment le choix du bon matériau réduit-il le retrait ?

Avez-vous déjà pensé à la façon dont les matériaux que vous choisissez affectent probablement la qualité de votre produit ?

Le choix du matériau affecte le retrait en modifiant le flux thermique et la structure. Les plastiques techniques tels que PC - ABS aident à réduire le retrait. L'ajout de renforts, comme les fibres de verre, diminue également le retrait et améliore la résistance. Cela aide vraiment.

Comprendre les propriétés des matériaux et le retrait

Je me souviens avoir été confronté à un défi de conception difficile. Une pièce en plastique nécessaire pour supporter la chaleur sans se plier. Ce jour-là, j’ai appris à quel point le bon matériel est important. Les matériaux comme le polycarbonate 1 et l'ABS ne se dilatent pas beaucoup avec la chaleur. Cela signifie qu'ils ne rétrécissent pas beaucoup, ce qui est vraiment utile. Leur faible retrait et leur solidité ont apporté de grandes améliorations au produit.

Impact des matériaux composites

En explorant davantage la science des matériaux, j’ai découvert que les composites changeaient tout. La fibre de verre, par exemple, n’est pas seulement un produit sophistiqué ; cela change vraiment la donne. L'ajout de 30 % de fibre de verre au polypropylène a considérablement augmenté sa résistance. C’est devenu beaucoup plus fort.

Le tableau 1 met en évidence l'effet de l'ajout de fibres de verre au polypropylène :

| Matériel | Fibre de verre (%) | Augmentation de la résistance à la traction |

|---|---|---|

| Polypropylène | 30% | 2-3 fois |

Ce type de renforcement est essentiel pour des conceptions durables.

Considérations sur les paramètres de processus

Le choix des matériaux n’est pas le seul facteur permettant de contrôler le retrait. L'ajustement des facteurs de processus tels que la pression et la vitesse d'injection m'a beaucoup appris. Les augmenter a aidé le plastique à remplir complètement le moule, réduisant ainsi les défauts. En faire trop, cependant, entraîne des problèmes tels que du matériel supplémentaire ou un stress interne.

Par exemple, l’augmentation de la pression d’injection de 60 MPa à 80 MPa peut améliorer la résistance du produit lorsqu’elle est combinée à des ajustements de vitesse.

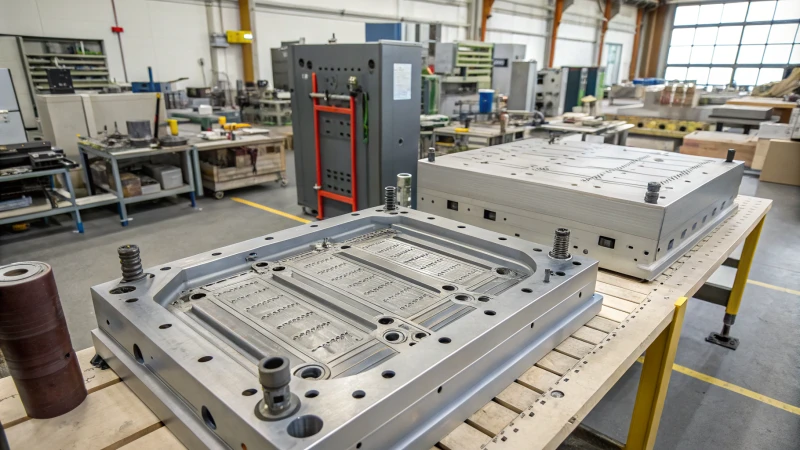

Ajustements de conception de moule

Associer les matériaux à des stratégies intelligentes de conception de moules 2 peut permettre d'obtenir d'excellents résultats. L'optimisation de la conception des portes et des systèmes de canaux améliore l'écoulement de la matière fondue et réduit considérablement le retrait. De petits changements dans la position de la porte ou dans la taille des canaux peuvent remplir les moules uniformément et réduire le retrait local.

La mise en œuvre de portes multipoints ou l'ajustement du diamètre des canaux peuvent aider à obtenir un remplissage uniforme et à atténuer les effets de retrait locaux.

Utiliser des matériaux innovants

L’innovation matérielle va toujours de l’avant. Les nouveaux alliages combinant des plastiques résistants et des charges créatives sont intrigants. Ils pourraient réduire le retrait tout en conservant leur résistance.

Cette exploration de matériaux innovants 3 pourrait être cruciale pour l’avenir de l’industrie manufacturière.

Ces matériaux ouvrent de nouvelles options de conception, et il est important d’adopter ces changements pour les designers en quête de perfection.

L'utilisation de ces connaissances a changé mon approche de la conception : il ne s'agit pas seulement d'esthétique, mais aussi de création de produits durables grâce à des choix de matériaux judicieux et à des conceptions stratégiques.

Le polycarbonate a un faible coefficient de dilatation thermique.Vrai

Le polycarbonate est connu pour sa faible dilatation thermique, réduisant ainsi le retrait.

L'augmentation de la pression d'injection réduit la formation de flash.FAUX

Une pression d'injection plus élevée peut augmenter l'éclair si elle n'est pas correctement équilibrée.

Comment les paramètres du processus affectent-ils la résistance des produits en plastique ?

Avez-vous déjà pensé à modifier quelques paramètres pour créer des produits en plastique plus résistants ?

La modification des paramètres du processus, tels que la pression d'injection, la vitesse et la température du moule, affecte grandement la résistance des produits en plastique. L'ajustement minutieux de ces facteurs améliore les qualités des matériaux et réduit les défauts. Cela conduit à une meilleure qualité. Le résultat est une meilleure qualité.

Sélection et optimisation des matériaux

Choisir des matières plastiques, c’est comme choisir les meilleurs ingrédients pour cuisiner. Cela change tout dans le produit final. Je me souviens d'être passé des plastiques ordinaires à un mélange de polycarbonate ( PC ) et d'acrylonitrile-butadiène-styrène ( ABS ), ce qui a vraiment amélioré la résistance de notre produit. L'ajout de matériaux de renforcement 4 comme la fibre de verre peut augmenter considérablement la résistance à la traction. Il en résulte des produits résistants qui durent longtemps.

Ajustement des paramètres de processus

- Pression et vitesse d'injection : Une fois, j'ai eu des problèmes avec en PP . Augmenter la pression d'injection de 60MPa à 80MPa et ajuster la vitesse, c'était comme ouvrir une porte. La matière fondue a rempli chaque partie du moule, rendant le produit beaucoup plus résistant.

- Paramètres de maintien de la presse : prolonger le temps de maintien de la presse de 5 secondes à 8 secondes, c'était comme laisser le produit se déposer davantage. Cela a amélioré son épaisseur et réduit les vilaines marques de retrait.

- Contrôle de la température du moule : Changer la température du moule, c'est comme régler correctement votre four. Pour les plastiques cristallins, l’augmentation de la température du moule de 30°C à 50°C améliore la cristallisation. Cela a donné au produit une structure interne plus solide.

Amélioration de la conception des moules

Créer un bon moule, c'est comme confectionner un costume parfait. Chaque détail compte :

- Optimisation de la conception des portes : L'optimisation de la conception des portes avec plusieurs portes permet de répartir le matériau uniformément, réduisant ainsi le retrait.

- Ajustement du système de canaux : J'ai réalisé que l'élargissement du système de canaux réduisait la résistance à l'écoulement, permettant une entrée plus douce dans la cavité.

- Conception de nervures de renforcement : l'ajout de nervures augmente la rigidité et maintient l'épaisseur de la paroi uniforme, évitant ainsi un refroidissement inégal.

| Paramètre de processus | Effet sur la force | Exemple d'ajustement |

|---|---|---|

| Pression d'injection | Améliore le remplissage | Augmentation de 60MPa à 80MPa |

| Température du moule | Améliore la cristallisation | Augmentation de 30°C à 50°C |

| Temps de maintien de la presse | Réduit le retrait | Prolonger de 5s à 8s |

Ces ajustements sont très importants, en particulier pour les designers comme Jacky 5 , qui souhaitent que les produits soient beaux et fonctionnent bien en production de masse. Avec ces changements, la qualité des produits en plastique s’améliore considérablement, tout comme on peaufine une vieille recette familiale.

Une température de moule plus élevée améliore la résistance du plastique.Vrai

L'augmentation de la température du moule améliore la cristallisation de la masse fondue, augmentant ainsi la résistance.

La réduction de la pression d'injection augmente la densité du produit.FAUX

Une pression d'injection plus faible peut entraîner un remplissage incomplet et des défauts.

Quelles améliorations de la conception des moules peuvent atténuer le retrait ?

Avez-vous déjà ressenti de la frustration lorsqu'un bon design perd sa forme à cause de défauts de rétrécissement ? Discutons de quelques conseils de conception de moules qui sont vraiment utiles.

Pour lutter contre le retrait des pièces moulées, une bonne conception des portes est importante. Modifier les systèmes de coureurs est également utile. Les nervures de renfort ajoutent du soutien. Ces ajustements améliorent la façon dont le matériau se déplace. Ils renforcent la structure, réduisant considérablement les problèmes de retrait. Les problèmes de retrait diminuent considérablement.

Optimisation de la conception des portes

La conception du portail est très importante. Imaginez remplir un moule par une petite porte – comme si vous versiez du sirop avec une paille. L'utilisation de vannes multipoints 6 ou de vannes à ventilateur permet aux matériaux de s'écouler plus uniformément. Cela réduit le retrait. Les projets plus importants nécessitent davantage de portes pour raccourcir les chemins de flux, ce qui conduit à une distribution plus fluide.

| Élément de conception | Avantage potentiel |

|---|---|

| Portes multipoints | Remplissage uniforme et retrait réduit |

| Portes de ventilateur | Meilleur contrôle du flux |

Ajustements du système de coureurs

Le système de coureurs fonctionne comme une autoroute matérielle. Des changements simples ici apportent d’excellents résultats. Rendre le diamètre plus grand et le chemin plus simple réduit la résistance. Une fois, j'ai augmenté le diamètre du canal d'écoulement 7 de 4 mm à 6 mm. Quelle différence ! La matière fondue s'écoule doucement, réduisant considérablement le retrait.

Nervures de renfort et calcul de l'épaisseur des parois

Les nervures de renfort ajoutent de la stabilité, pas seulement de la résistance. L'ajustement de l'épaisseur de la paroi pour un refroidissement uniforme évite les déformations indésirables. Même l’épaisseur des parois n’est pas seulement une question d’apparence : elle assure la solidité des produits.

| Fonctionnalité | Impact |

|---|---|

| Nervures de renfort | Rigidité améliorée |

| Épaisseur de paroi uniforme | Refroidissement constant |

Sélection et optimisation des matériaux

Choisir le bon matériau revient parfois à résoudre un casse-tête. Les plastiques à faible retrait, comme le polycarbonate ( PC ) ou ABS , sont importants. Les fibres de verre ajoutées au polypropylène ont amélioré mes projets. Ils donnaient de la force mais gardaient de la souplesse.

Par exemple, l'ajout de 30 % de fibre de verre 8 au polypropylène augmente considérablement sa résistance à la traction.

Ajustement des paramètres de processus

Ajuster les paramètres du processus, c'est comme être un scientifique. Ajuster la pression d'injection, la vitesse et la température du moule demande de la patience, mais cela en vaut la peine.

- Pression et vitesse d'injection : termine le remplissage ; n'utilisez pas trop de pression pour éviter les problèmes.

- Maintien de la presse : un temps plus long et une pression plus importante minimisent le rétrécissement.

- Température du moule : refroidit lentement pour les plastiques cristallins, améliorant ainsi la structure.

Ces méthodes ont amélioré la qualité de mes produits moulés, m'épargnant des défauts causés par le retrait. Croyez-moi, chaque petite amélioration est très précieuse pour atteindre la perfection.

Les portes multipoints réduisent le retrait des pièces moulées.Vrai

Les portes multipoints assurent un remplissage uniforme, minimisant le retrait.

L'augmentation de la longueur des canaux diminue la résistance à l'écoulement.FAUX

Les canaux plus courts réduisent la résistance à l'écoulement, améliorant ainsi l'écoulement de la matière fondue.

Comment pouvons-nous rendre les plastiques plus résistants ?

Vous êtes-vous déjà demandé comment les plastiques deviennent plus résistants et durent plus d'années ? Regardez ces nouvelles techniques pour renforcer les plastiques destinés aux usines.

Pour augmenter la résistance du plastique, explorez des techniques avancées telles que le choix des bons matériaux, l'ajustement des processus et l'amélioration de la conception des moules. Ces méthodes améliorent réellement la durabilité et les performances des produits en plastique. Ils aident vraiment.

Sélection et optimisation des matériaux

Je trouve fascinant de choisir les bons matériaux plastiques 9 pour une meilleure résistance du produit. Image mélangeant du polycarbonate ( PC ) avec de l'acrylonitrile-butadiène-styrène ( ABS ). Considérez-les comme deux super-héros : le PC donne de la force, tandis que l'ABS offre de la flexibilité et une mise en forme facile. Ajouter des matériaux de renforcement comme la fibre de verre, c'est comme donner à votre plastique une armure. Très fort. Parfois, c’est deux, voire trois fois plus fort.

| Matériel | Renforcement | Amélioration de la force |

|---|---|---|

| Polycarbonate + ABS | Fibre de verre | Augmentation 2-3x |

Les fibres de carbone ou minérales sont également importantes. Ils peuvent vraiment changer les choses en fonction des besoins et du budget.

Ajustement des paramètres de processus

Ajuster les paramètres, c'est comme accorder un instrument de musique. Vous trouvez le bon équilibre. Une pression et une vitesse d'injection accrues garantissent le remplissage de chaque partie du moule. Imaginez vous assurer que la pâte à gâteau atteint chaque partie du moule. Augmenter la pression de 60 MPa à 80 MPa et la vitesse de 30 mm/s à 40 mm/s peuvent vraiment changer les choses.

Le maintien de la presse est également important. Peut-être prolonger le temps de 5 secondes à 8 secondes. Plus de pression aide ; passer de 40MPa à 50MPa. Cela réduit les marques de retrait, comme si on laissait la pâte à pain lever plus longtemps pour une meilleure texture.

De plus, la température du moule est cruciale. L’augmenter de 30°C à 50°C améliore la structure interne, un peu comme ajuster la chaleur du four pour une cuisson parfaite.

Amélioration de la conception des moules

Améliorer la conception des moules revient à résoudre un puzzle dans lequel chaque pièce a un rôle. Les barrières multipoints aident à faire fondre l'écoulement de manière uniforme, réduisant ainsi le rétrécissement : imaginez diriger la circulation en douceur à une intersection très fréquentée ; plus de portes facilitent le flux.

L'amélioration des systèmes de canaux en augmentant le diamètre de 4 mm à 6 mm permet au fluide de mieux se déplacer avec moins de retrait.

L'ajout de nervures de renfort 10 revient à renforcer un pont avec des poutres supplémentaires, augmentant la rigidité et réduisant les risques de déformation.

Chaque changement améliore la résistance et la fiabilité du plastique. Ces méthodes sont des secrets de l'ingénierie plastique qui attendent d'être découverts.

La fibre de verre double la résistance à la traction du plastique.Vrai

Le renforcement en fibre de verre peut doubler ou tripler la résistance à la traction des plastiques.

Une température de moule plus élevée diminue la qualité du produit.FAUX

L'augmentation de la température du moule peut améliorer la structure interne et la qualité.

Conclusion

Améliorer la résistance du plastique tout en minimisant le retrait implique de sélectionner des matériaux appropriés, d'ajuster les paramètres de traitement et d'optimiser la conception des moules pour améliorer la durabilité et les performances de fabrication.

-

Découvrez comment les plastiques techniques réduisent le retrait et améliorent la résistance, en proposant des solutions pratiques aux défis de fabrication. ↩

-

Découvrez comment optimiser la conception des portes dans les moules pour améliorer le flux de matériaux, réduire le retrait et améliorer la qualité des produits. ↩

-

Découvrez de nouveaux matériaux qui offrent des solutions pour réduire le retrait et améliorer les performances dans la fabrication du plastique. ↩

-

Découvrez divers matériaux de renforcement qui améliorent la résistance du plastique et apprenez comment ils peuvent être appliqués à vos projets. ↩

-

Découvrez le profil type d'un concepteur de produits dans l'industrie du plastique et comment il optimise la conception pour la production. ↩

-

Découvrez comment les portes multipoints améliorent l'uniformité du remplissage des moules et réduisent les problèmes de retrait. ↩

-

Découvrez comment l'augmentation du diamètre du canal d'écoulement améliore la fluidité de la fonte et réduit le retrait. ↩

-

Comprenez comment le renforcement en fibre de verre peut augmenter considérablement la résistance à la traction des plastiques. ↩

-

Comprendre la sélection des matériaux peut vous guider dans le choix des plastiques les plus adaptés pour une résistance accrue. ↩

-

Découvrez comment les nervures de renfort peuvent améliorer l'intégrité structurelle et la rigidité des composants en plastique. ↩