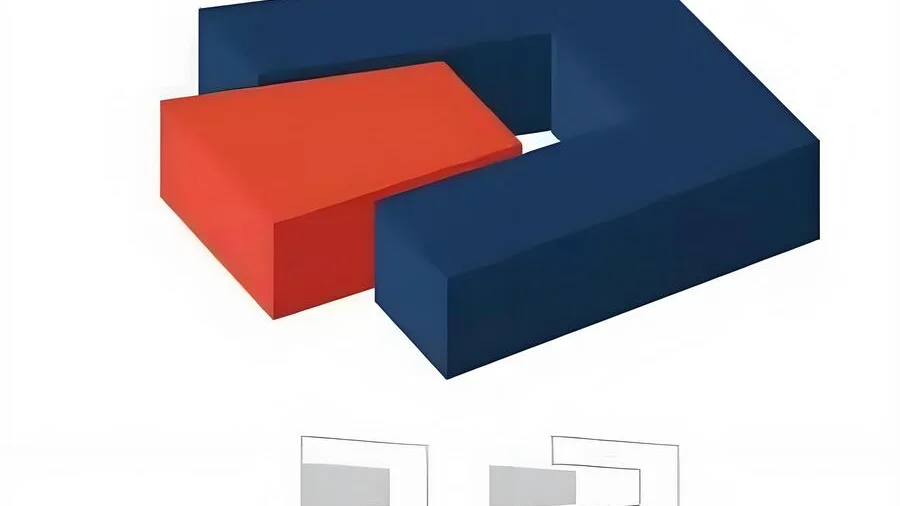

La précision d'usinage des surfaces de séparation est essentielle à la réussite de la conception des moules. Ces surfaces doivent être réalisées avec une extrême minutie afin de garantir un assemblage parfait et le bon fonctionnement du produit final.

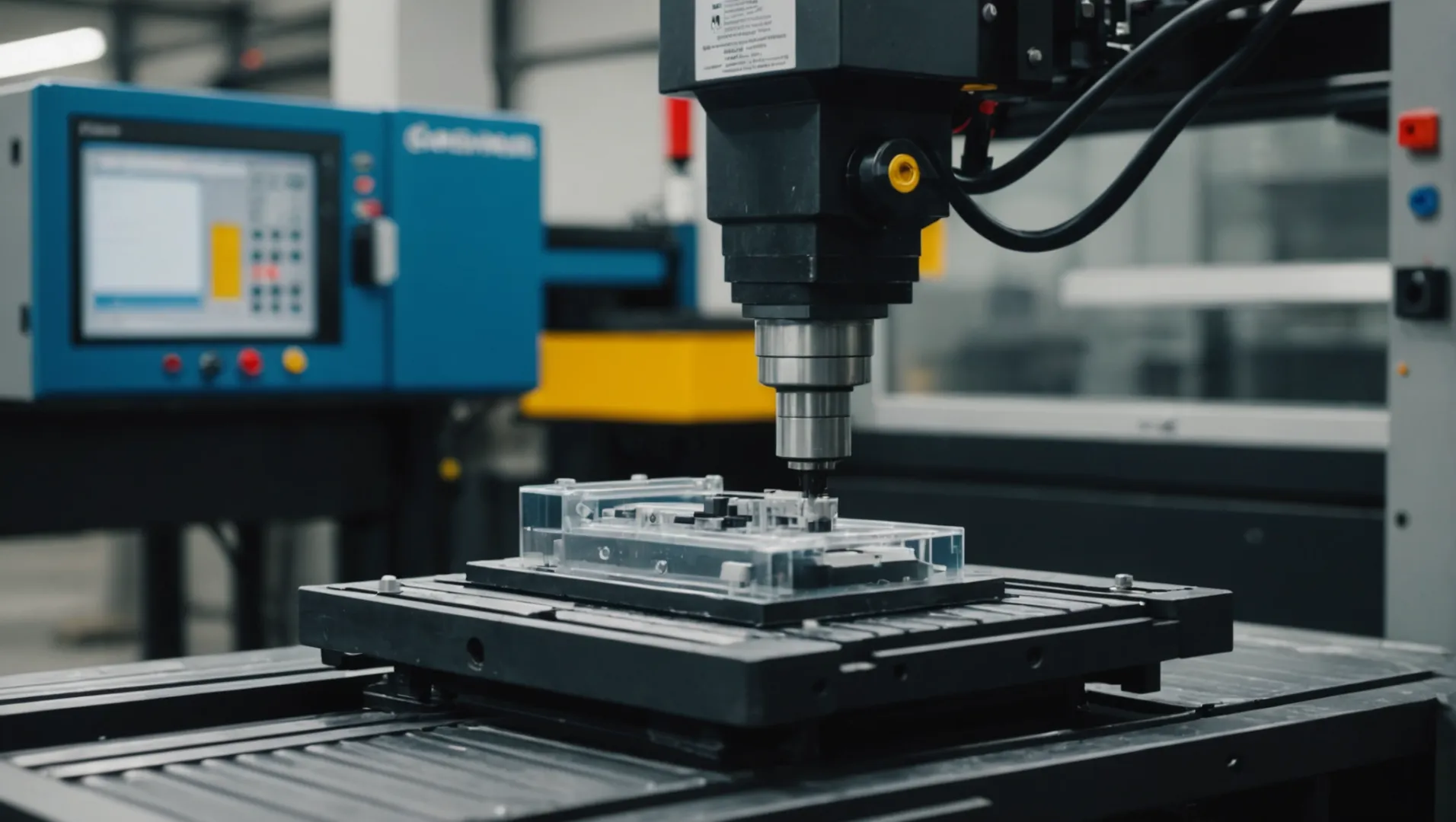

CNC de haute précision , l'utilisation d'outils appropriés comme les fraises en carbure, l'optimisation des paramètres de coupe et l'emploi de techniques avancées telles que la coupe à grande vitesse et l'électroérosion .

Bien que la compréhension de ces principes fondamentaux constitue une base solide, un examen plus approfondi de chaque aspect peut révéler des informations précieuses, essentielles pour maîtriser la précision dans la conception des moules. Explorons plus en détail ces aspects afin d'optimiser vos processus de fabrication.

Les machines CNC peuvent atteindre une précision de ± 0,005 mm.Vrai

Les machines CNC haut de gamme offrent cette précision, réduisant ainsi les erreurs dimensionnelles.

L'usinage par électroérosion (EDM) ne convient pas aux matériaux de haute dureté.FAUX

L'usinage par électroérosion (EDM) permet de traiter avec précision les matériaux à haute dureté, garantissant ainsi la précision de la forme et des dimensions.

- 1. Quel rôle jouent les équipements d'usinage dans la précision ?

- 2. Comment les paramètres de coupe affectent-ils la précision d'usinage ?

- 3. Pourquoi les techniques de traitement avancées sont-elles importantes ?

- 4. Quelles sont les meilleures pratiques en matière de contrôle qualité ?

- 5. Conclusion

Quel rôle jouent les équipements d'usinage dans la précision ?

Dans le secteur manufacturier, la précision est essentielle. Les machines-outils jouent un rôle primordial pour garantir l'exactitude de la production.

CNC de haute précision , d'outils adaptés et de technologies de pointe comme la découpe à grande vitesse. Ces éléments réduisent les erreurs dimensionnelles et améliorent la qualité des pièces.

Équipement d'usinage de haute précision

Les équipements d'usinage de haute précision, tels que CNC , sont essentiels pour garantir la précision des pièces. Ces machines offrent une précision de positionnement exceptionnelle, souvent jusqu'à ± 0,005 mm, ce qui est crucial pour réduire les erreurs dimensionnelles sur les surfaces de séparation. Elles intègrent également des systèmes de mesure en ligne permettant la surveillance et le réglage en temps réel des paramètres d'usinage afin de maintenir la précision.

Sélection d'outils appropriés

Le choix des outils appropriés est un facteur essentiel pour obtenir une précision d'usinage optimale. Pour les surfaces courbes complexes, l'utilisation d'une fraise hémisphérique permet un meilleur ajustement et réduit les résidus d'usinage. Les outils en carbure sont privilégiés pour leur dureté et leur résistance à l'usure élevées, ce qui les rend idéaux pour les opérations de coupe à grande vitesse. Le réglage précis de la longueur et du diamètre de l'arête de coupe est primordial pour éviter toute déformation de l'outil et garantir la précision de la surface.

Optimisation des paramètres de coupe

L'optimisation des paramètres de coupe, tels que la vitesse, l'avance et la profondeur de passe, est cruciale. Ces paramètres peuvent être déterminés par des essais et des simulations de coupe afin de garantir des résultats optimaux. Par exemple, lors de l'usinage de moules en acier, des vitesses comprises entre 100 et 300 m/min et une avance de 0,05 à 0,2 mm/s sont généralement utilisées pour améliorer la précision et la qualité de surface. La profondeur de passe doit être ajustée en fonction de l'état résiduel du matériau.

Technologies de traitement avancées

Les technologies de pointe comme la découpe à grande vitesse ( DGH ) permettent d'améliorer considérablement la précision d'usinage. La DGH minimise les forces de coupe et les vibrations, optimisant ainsi la qualité de surface et la précision dimensionnelle. La vitesse de coupe en DGH peut être 3 à 10 fois supérieure aux méthodes conventionnelles, permettant une exécution rapide des tâches tout en préservant la précision. L'usinage par électroérosion ( EDM ) de précision est également efficace pour les opérations de haute précision, notamment pour les formes complexes ou les matériaux durs comme les moules¹ .

Moyens d'inspection précis

Le contrôle est essentiel pour garantir la précision d'usinage. Les équipements de haute précision, tels que les machines à mesurer tridimensionnelles ( MMT ), permettent de mesurer la taille, la forme et la position des surfaces de séparation avec une précision de ± 0,001 mm. Ceci permet des comparaisons détaillées avec les modèles de conception afin de vérifier la conformité aux spécifications.

Mesures correctives opportunes

Enfin, les mesures correctives basées sur les résultats d'inspection sont essentielles. Des techniques telles que le meulage manuel ou l'électroérosion permettent de rectifier les surfaces qui ne répondent pas aux normes de précision. Par exemple, une rectifieuse plane peut corriger les défauts de planéité, tandis que les fonctions de correction de pente de l' électroérosion permettent de corriger les écarts angulaires des moules² .

Les machines CNC ont une précision de positionnement de ± 0,005 mm.Vrai

Les machines CNC haut de gamme atteignent une précision de positionnement allant jusqu'à ± 0,005 mm.

Les fraises à bout sphérique ne conviennent pas aux surfaces complexes.FAUX

Les fraises à bout sphérique s'adaptent aux surfaces courbes complexes, réduisant ainsi les résidus d'usinage.

Comment les paramètres de coupe affectent-ils la précision d'usinage ?

La précision en usinage est une pierre angulaire de la qualité de la fabrication. Mais comment, précisément, les paramètres de coupe influent-ils sur cette précision ?

Les paramètres de coupe, tels que la vitesse, l'avance et la profondeur de passe, influencent considérablement la précision d'usinage en agissant sur l'usure de l'outil, l'état de surface et la précision dimensionnelle. L'optimisation de ces paramètres par des essais et des simulations permet d'améliorer la qualité et la précision globales des pièces usinées.

Le rôle de la vitesse de coupe

La vitesse de coupe est un paramètre essentiel qui détermine l'interaction entre l'outil et le matériau. Des vitesses élevées peuvent améliorer l'état de surface, mais peuvent accroître l'usure de l'outil. À l'inverse, des vitesses faibles réduisent l'usure, mais peuvent engendrer des finitions médiocres. La technologie de coupe à grande vitesse ( HSC ) minimise la force de coupe et les vibrations, améliorant ainsi la qualité et la précision de la surface. Par exemple, lors de l'usinage des surfaces de séparation de moules en acier, il est recommandé de choisir une vitesse de coupe comprise entre 100 et 300 m/min pour obtenir des .

Influence de la vitesse d'avance sur la précision

La vitesse d'avance détermine la vitesse à laquelle l'outil pénètre dans le matériau. Une vitesse d'avance élevée peut réduire le temps d'usinage, mais risque de compromettre la qualité de surface et la précision dimensionnelle. Une vitesse d'avance optimale est essentielle pour concilier productivité et précision. Pour les moules en acier, il est conseillé de maintenir une vitesse d'avance comprise entre 0,05 et 0,2 mm/s afin d'obtenir les meilleurs résultats. L'optimisation de la vitesse d'avance (voir page 4) explique comment l'ajuster en fonction des spécifications du matériau et de l'outil.

Considérations relatives à la profondeur de coupe

La profondeur de passe influe sur la quantité de matière enlevée en une seule passe. Des passes plus profondes peuvent accroître la productivité, mais risquent d'entraîner une plus grande contrainte sur l'outil et une possible déformation, affectant ainsi la précision. Ajuster la profondeur en fonction de la matière résiduelle et de la qualité de surface souhaitée permet de minimiser l'impact sur la précision de la surface de séparation ( stratégies de profondeur de passe 5) .

Techniques d'usinage avancées

L'adoption de techniques avancées comme l'usinage à grande vitesse (HSC) ou l'électroérosion de précision (EDM) permet d'affiner encore la précision d'usinage. L' permet d'atteindre des vitesses plus élevées avec des forces réduites, tandis que l'électroérosion excelle dans la mise en forme de matériaux complexes et de haute dureté sans contrainte mécanique. Ces technologies sont essentielles pour obtenir une précision supérieure dans les surfaces de séparation complexes ( méthodes d'usinage avancées ) .

Importance du choix des équipements et des outils

CNC de haute précision et d'outils adaptés est fondamental. CNC , avec une précision de positionnement jusqu'à ±0,005 mm, réduisent considérablement les erreurs dimensionnelles. Les outils en carbure, dotés de paramètres d'arête appropriés, sont privilégiés pour maintenir les performances de coupe à haute vitesse ( sélection des outils et équipements 7</sup> ). L'utilisation de systèmes de mesure en ligne pour des ajustements en temps réel améliore encore la précision d'usinage.

La coupe à grande vitesse réduit la force d'usinage.Vrai

La découpe à grande vitesse diminue la force de coupe, améliorant ainsi la qualité de surface.

Les machines CNC ont une précision de positionnement de ±0,1 mm.FAUX

Les machines CNC de pointe offrent une précision de positionnement allant jusqu'à ±0,005 mm.

Pourquoi les techniques de traitement avancées sont-elles importantes ?

Exploiter le potentiel des techniques de traitement avancées peut révolutionner la fabrication, en améliorant la précision, l'efficacité et la qualité.

Les techniques de traitement avancées sont essentielles à la fabrication pour atteindre une haute précision, réduire les erreurs et améliorer l'efficacité. Grâce à l'utilisation d'équipements d'usinage sophistiqués et à l'optimisation des paramètres de coupe, les fabricants peuvent produire des composants de haute qualité avec un minimum de déchets. Ces techniques sont indispensables au maintien de la compétitivité dans divers secteurs industriels.

Précision et exactitude dans la fabrication

Les techniques de traitement avancées jouent un rôle essentiel dans l'amélioration de la précision des produits manufacturés. Par exemple, l'utilisation de CNC permet d'obtenir des surfaces de séparation d'une précision remarquable. Ces machines offrent une précision de positionnement pouvant atteindre ±0,005 mm, un facteur crucial pour réduire les erreurs dimensionnelles. Ce niveau de précision est indispensable dans des secteurs comme l'aérospatiale et l'automobile où le respect scrupuleux des spécifications est primordial.

Optimisation des processus d'usinage

Le choix des outils appropriés est un autre domaine où les techniques avancées excellent. L'utilisation de l'outil adéquat en fonction de la forme et du matériau de la surface à usiner permet de réduire les résidus d'usinage. Par exemple, les fraises hémisphériques sont idéales pour les surfaces courbes complexes. L'optimisation des paramètres de coupe par simulation est également cruciale. En déterminant les vitesses de coupe et les avances optimales, les fabricants peuvent minimiser l'impact des forces de coupe sur la qualité de surface.

Découpe à grande vitesse et spécialisée

de coupe à grande vitesse ( HSC ) représente une avancée majeure dans les procédés d'usinage. Elle réduit considérablement le temps d'usinage tout en préservant une excellente qualité de surface. La vitesse de coupe en HSC peut atteindre trois à dix fois celle de la coupe conventionnelle, ce qui accroît drastiquement la productivité sans compromettre la précision. Des technologies telles que l'usinage par électroérosion ( EDM ) de précision étendent encore les possibilités d'usinage de formes complexes présentant des microstructures.

Contrôle et inspection de la qualité

Garantir la qualité des pièces usinées passe par un contrôle précis à l'aide d'outils tels que les machines à mesurer tridimensionnelles (MMT). Ces machines offrent une précision de mesure jusqu'à ±0,001 mm, permettant des contrôles qualité rigoureux par rapport aux modèles de conception. Tout écart détecté peut être corrigé par rectification manuelle ou par électroérosion , assurant ainsi la conformité du produit final aux spécifications.

Impacts sur l'ensemble des secteurs d'activité

L'importance des techniques de traitement avancées dépasse le cadre des secteurs manufacturiers traditionnels. Dans l'industrie agroalimentaire, ces méthodes garantissent la constance et la sécurité des produits finis. Les technologies d'automatisation exploitent ces techniques pour améliorer l'efficacité et réduire les erreurs humaines, ce qui se traduit par une productivité accrue divers secteurs. Cette adaptabilité rend les techniques de traitement avancées indispensables aux applications industrielles modernes.

En mettant en œuvre ces approches de pointe, les industries améliorent non seulement leur efficacité opérationnelle, mais conservent également un avantage concurrentiel dans un marché en constante évolution.

Les machines CNC améliorent la précision des surfaces de séparation.Vrai

Les machines CNC offrent une grande précision de positionnement, réduisant ainsi les erreurs dimensionnelles.

La coupe à grande vitesse augmente les vibrations de la machine.FAUX

La découpe à grande vitesse réduit les vibrations, améliorant ainsi la qualité de surface et la précision.

Quelles sont les meilleures pratiques en matière de contrôle qualité ?

Le contrôle qualité est essentiel en production pour garantir la conformité des produits aux normes. Mais quelles sont les meilleures pratiques ?

Les meilleures pratiques en matière de contrôle qualité comprennent l'utilisation d'équipements précis comme les machines à mesurer tridimensionnelles (MMT) , des mesures correctives opportunes et l'optimisation des processus d'usinage.

Moyens d'inspection précis

L'une des pratiques essentielles du contrôle qualité consiste à utiliser des équipements d'inspection de haute précision. Les machines à mesurer tridimensionnelles ( MMT ) sont indispensables pour mesurer avec précision les dimensions, les formes et la précision de positionnement des composants. Par exemple, la précision de mesure d'une MMT , tels que la planéité, les angles et les contours, sont mesurés et analysés par rapport au modèle de conception afin d'en garantir la conformité .

Mesures correctives opportunes

Lors de l'identification d'anomalies par inspection, il est crucial de mettre en œuvre rapidement des actions correctives. Des ajustements peuvent être effectués à l'aide de techniques telles que le meulage manuel ou l'usinage par électroérosion ( EDM ) afin de corriger les écarts. Par exemple, si la planéité d'une surface de séparation dépasse les limites admissibles, l'utilisation d'une rectifieuse plane permet de contrôler les erreurs de planéité et de les maintenir dans les limites des exigences de conception. De même, la correction des écarts angulaires peut être réalisée en ajustant les moules à l'aide de cales de réglage ou en exploitant l'EDM afin de garantir la précision <sup>11 .

Planification des processus d'usinage

Un contrôle qualité efficace repose sur une planification rigoureuse du processus d'usinage. L'optimisation des paramètres de coupe par des essais et des simulations améliore la précision de l'usinage des surfaces de séparation. Le choix d'une vitesse de coupe, d'une avance et d'une profondeur optimales (par exemple, 100 à 300 m/min pour les moules en acier) permet de réduire l'impact des forces de coupe sur la qualité de surface. De plus, l'adoption de technologies avancées telles que la coupe à grande vitesse ( HSC ) améliore la précision dimensionnelle et la qualité de surface grâce à la réduction des vibrations et des forces de coupe. Cette approche garantit la conformité du processus d'usinage aux normes d' inspection

Sélection des équipements d'usinage et des outils

CNC de haute précision offrent une précision de positionnement supérieure, réduisant ainsi les erreurs dimensionnelles. Les outils tels que les fraises hémisphériques conviennent aux surfaces courbes complexes, améliorant l'ajustement et réduisant les résidus. Le choix des matériaux est également crucial ; les outils en carbure offrent une dureté et une résistance à l'usure élevées, garantissant des performances optimales même à grande vitesse. Ces choix assurent que le d' usinage répond aux critères de contrôle les plus rigoureux.

Les machines CNC atteignent une précision de positionnement de ± 0,005 mm.Vrai

Les machines CNC haut de gamme peuvent atteindre une précision de positionnement de ± 0,005 mm.

L'usinage par électroérosion est inefficace pour les surfaces de séparation de haute précision.FAUX

L'usinage par électroérosion est efficace pour les surfaces de séparation complexes et de haute précision.

Conclusion

CNC de haute précision , une sélection appropriée des outils, des paramètres de coupe optimisés, des techniques avancées comme l'usinage à grande vitesse et l'électroérosion , ainsi qu'un contrôle qualité rigoureux.

-

Découvrez comment la découpe à grande vitesse améliore la précision des moules et réduit les erreurs. ↩

-

Découvrez les techniques permettant de corriger les erreurs d'usinage des moules. ↩

-

Apprenez à choisir les vitesses de coupe en fonction des différents matériaux et outils. ↩

-

Découvrez des stratégies pour équilibrer le débit d'avance afin d'optimiser l'efficacité et la précision. ↩

-

Explorez des techniques permettant d'optimiser la profondeur de coupe pour une précision accrue. ↩

-

Comprendre les avantages de la technologie HSC pour améliorer la précision d'usinage. ↩

-

Trouvez des conseils pour choisir les machines et les outils permettant d'obtenir des résultats précis. ↩

-

Découvrez comment la précision influe sur la qualité des produits en usinage CNC. ↩

-

Découvrez comment l'automatisation améliore l'efficacité et réduit les erreurs. ↩

-

Comprendre comment la conformité garantit que le produit répond aux spécifications de conception. ↩

-

Découvrez comment des corrections apportées en temps opportun améliorent la précision des produits. ↩

-

Explorez les normes qui garantissent des résultats d'usinage de haute qualité. ↩

-

Découvrez comment le choix des outils influe sur la précision d'usinage. ↩